Tutte le puntate di quest’ampia relazione sono pubblicate in successione a partire dal fascicolo n° 145 Gennaio/Febbraio 2021 e su https://www.stradeeautostrade.it/?s=Requisiti+prestazionali+e+criteri+costruttivi+del+ponte+Genova+San+Giorgio

Gli elementi di bordo

Questo è il nono e l’ultimo di una serie di articoli inerenti alla progettazione del ponte Genova San Giorgio, un’opera di grande impegno ma, soprattutto, soggetta a vincoli temporali, operativi e comunicativi non comuni nella costruzione di un viadotto di tali dimensioni.

Viene trattata la progettazione degli elementi di bordo dell’impalcato, che ha richiesto l’adozione di soluzioni differenti dalle classiche velette in lastre prefabbricate in cls o dalle lamiere non portanti con funzioni di carter.

Gli elementi del bordo ponte, peraltro, fungono da strutture portanti del sistema di controllo costituito da due Robot Inspection e del sistema di lavaggio costituito da due Robot Wash.

Tutto quello che in un ponte, in genere, non c’è

Probabilmente è la prima volta che su “Strade & Autostrade” viene pubblicato un articolo sugli elementi di bordo di un ponte: ci si concentra sempre sulle strutture portanti, talora sul montaggio e a volte sulla architettura dell’opera.

In questo articolo descriveremo, invece, gli aspetti apparentemente marginali (non solo come mera localizzazione ma anche per prassi corrente) che, in verità – come abbiamo potuto verificare in oltre un anno di cantiere – rappresentano elementi fondamentali per la percezione di un’opera esposta alla vista da tanti punti, prospettive e utenti.

In questa “scoperta”, evidentemente traspare la competenza edile di Renzo Piano che ha curato il layout geometrico di questi elementi con specifica ed esperta cura.

Tutti i ponti presentano, infatti, le cosiddette “velette” che sono lastrine prefabbricate in cls, raramente lavorate in superficie, e vengono applicate come necessari casseri per il getto laterale dei marciapiedi e con la funzione, non sempre esplicitata, di regolarizzare il bordo della soletta; negli impalcati metallici le velette sono spesso in acciaio, ma la funzione è analoga.

Alcuni ponti presentano, come moda del momento, lamiere non portanti che fungono da “carter” e nascondono le strutture alla vista laterale con esiti a volte ridondanti e una durabilità troppo spesso irrilevante, ma i carter del ponte San Giorgio, molto importanti, sono descritti altrove.

La presenza di lampioni e segnali è altresì frequente in molti casi ma, mentre l’illuminazione fu un tema di pura architettura nell’Ottocento, come nei mirabili ponti mobili di San Pietroburgo sulla Neva, oggi essa è un tema quasi sempre di pura tecnologia.

Il ponte San Giorgio è una eccezione interessante perché, in aggiunta a questi elementi – sempre curati con impegno non comune, presenta anche un dispositivo automatizzato di lavaggio dei vetri laterali e di ispezione del fondo e tante altre caratteristiche che descriveremo di seguito.

I robot

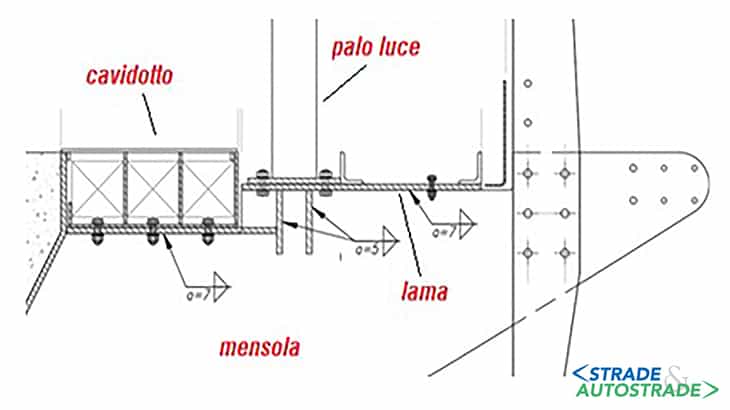

All’esterno dell’impalcato scorrono due rotaie, che saranno meglio descritte in seguito, sulle quali si muovono, senza soluzione di continuo, due carrelli su entrambi i lati che ospitano il sistema di controllo costituito da due Robot Inspection e il sistema di lavaggio costituito da due Robot Wash (Figura 1 sopra) [1 e 2].

È del tutto infrequente – concordiamo – immaginare un ponte che si lava e persino un ponte che si indaga da solo; queste peculiarità nascono, tuttavia, sia dalla architettura dell’opera sia dalla sua unicità attuale.

Noi auspichiamo che questo esempio virtuoso diventi l’archetipo concreto sul quale impostare i principali interventi futuri in ambito infrastrutturale, affinché la qualità delle opere cresca, senza inutili fronzoli, ma con l’esperienza matura che oltre un secolo di infrastrutture moderne ha imposto alla cultura contemporanea.

Nello specifico, il Robot Inspection pesa oltre 2.200 kg, è dotato di ben 82 ruote per la movimentazione dei due assi ed è largo oltre 7 m. È dotato di un braccio retrattile per l’ispezione, costituito da una parte fissa e da una mobile, entrambe in fibra di carbonio, che arriva circa a 17 m di lunghezza totale all’uopo di poter raggiungere senza fatica dal bordo del ponte il centro dell’impalcato.

Il monitoraggio esterno dell’impalcato viene effettuato proprio tramite questo braccio che è in grado di scorrere per tutta lunghezza del ponte, ritraendosi in prossimità delle pile al fine di superarle.

Sullo stesso braccio mobile sono installate fotocamere ad alta risoluzione e sensori di misurazione per l’ispezione della superficie inferiore dell’impalcato e dell’elaborazione dei dati per la determinazione di eventuali anomalie.

Il monitoraggio esterno delle strutture è un tema presente nell’ingegneria infrastrutturale già da molti decenni (tra i primi, il gigantesco Europabrücke tra Schönberg im Stubaital e Patsch sulla A13, la parte austriaca dell’autostrada del Brennero, vecchio ormai di più di 50 anni), ma le migliori intenzioni che hanno prodotto le passerelle appese si sono sempre scontrate con la difficoltà pratica di mantenerle in esercizio senza che la loro manutenzione ne consigli o imponga l’abbandono, mai dichiarato benché reale.

Le telecamere del Robot Inspection del ponte San Giorgio catturano le immagini dell’infrastruttura, rilevate al suo lembo inferiore, altrimenti non accessibile se non da una classica piattaforma “by bridge”.

Grazie ai modelli computazionali predisposti, si possono poi effettuare tutte le verifiche sui dati raccolti segnalando i rilievi significativi e, tramite rielaborazione dei dati attraverso algoritmi, ciò può permettere al Gestore di intervenire con eventuali azioni di manutenzione in via preventiva.

Il Robot Wash, invece, pesa circa 2.000 kg e ha ben 56 ruote necessarie per distribuire il carico sul bordo ponte; esso è alto oltre 3,5 m è lungo quasi 8 m ed è diviso in due parti: uno per la pulizia e uno per la ricarica.

I due robot percorrono, tramite binari e ruote motrici, il bordo del ponte per tutta la lunghezza del viadotto (circa 1.100 m), con regolarità e in funzione delle condizioni atmosferiche.

I quattro robot, ideati grazie al know-how nel campo della robotica industriale di IIT, sono stati realizzati grazie alla decennale esperienza del Gruppo Camozzi nelle tecnologie produttive impiegate nel settore aeronautico e aerospaziale, su commissione di Seastema (Gruppo Fincantieri), con il supporto alla progettazione strutturale di SDA Engineering (esperta nella realizzazione di roller-coaster).

I robot, formati da strutture miste in alluminio e in fibra di carbonio, attuatori elettromeccanici e componenti elettronici, sono stati realizzati per avere un peso ridotto, un’elevata rigidità strutturale per sostenere la sensoristica, una bassa resistenza al vento e una buona qualità estetica.

I robot scorrono sulle rotaie esterne del Ponte, inviando le immagini e i dati acquisiti a un centro di controllo che darà modo di rilevare qualsiasi degrado strutturale preventivamente, in modo da intervenire con eventuali azioni manutentive.

Le mensole

I robot sono gli elementi più evidenti e innovativi ma sostenerne il peso di oltre 4 t al margine dell’impalcato, ovverosia a quasi 15 m di distanza dal suo baricentro, non è stato un compito agevole neppure in una sezione robusta, già in termini intuitivi, come quella del ponte in questione.

In aggiunta al tema statico, le mensole di sostegno dovevano sottostare al vincolo architettonico cogente di ricamare le superfici inferiori in vista secondo una richiesta di leggerezza ed eleganza ineludibile.

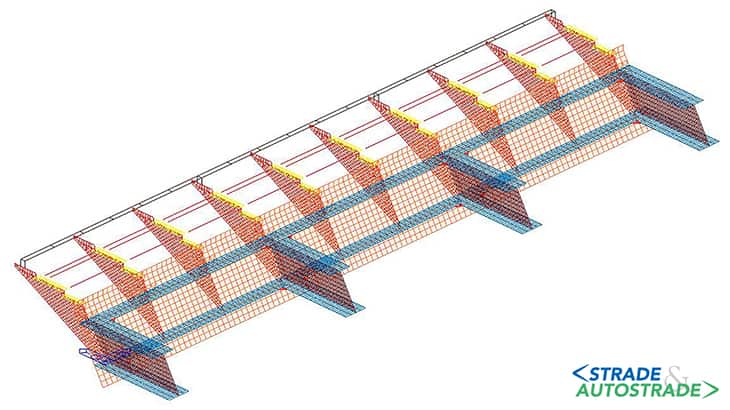

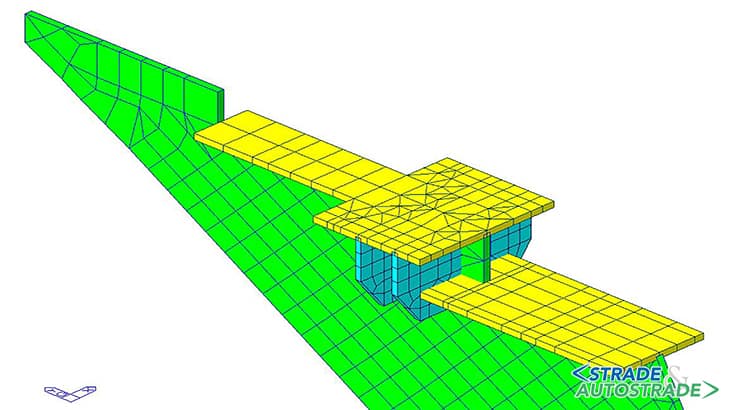

La partitura degli elementi portanti era, poi, rigidamente connessa alla distribuzione dei diaframmi, disposti con passo di 4,545 m, all’uopo di descrivere 11 campi sulla campata da 50 m, e delle mensole stesse che definiscono tre campi per ogni diaframma, essendo intervallate quindi da 1,515 m.

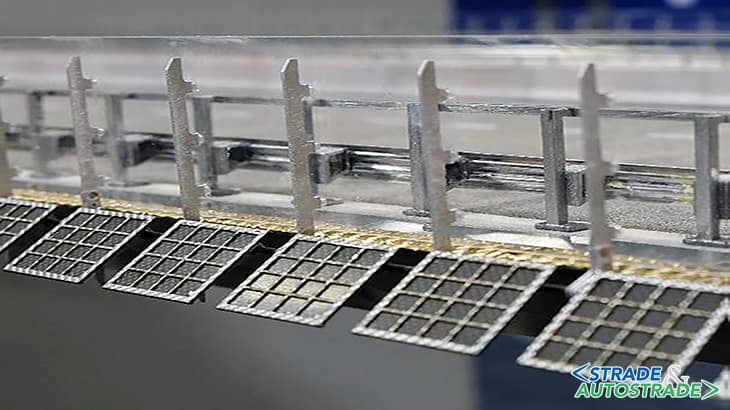

Per individuare adeguatamente le geometrie statiche, assieme alla resa estetica dell’insieme, è stato realizzato un apposito mockup tra le baracche del cantiere e con questo si è potuto verificare, già a terra ma in scala reale, anche sinceramente materica, l’esito delle soluzioni implementate (Figura 2A sopra).

In esso si vedono tutti gli elementi: i pannelli solari che circondano entrambi i bordi Nord e Sud dell’impalcato, le barriere frangivento e anti-lancio coi loro montanti, la passerella pedonale e il cavidotto e, infine le rotaie dei robot; elementi assemblati in un campo di 4,545 m pari all’interasse dei diaframmi portanti interni al cassone.

La necessità di avere lame sottili, pur soggette ad azioni esterne rilevanti, ha indotto a sviluppare modellazioni FEA specifiche per tutti gli elementi in ambito bidimensionale, avendo cura di testarne la deformabilità, prima della mera resistenza, in relazione alla deformabilità ammessa dagli elementi tecnologici.

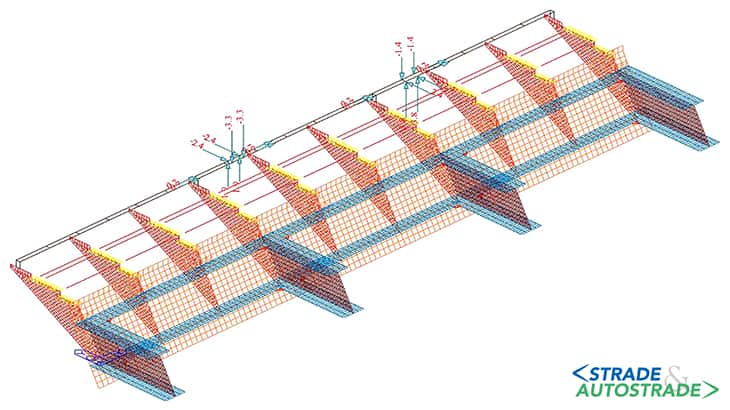

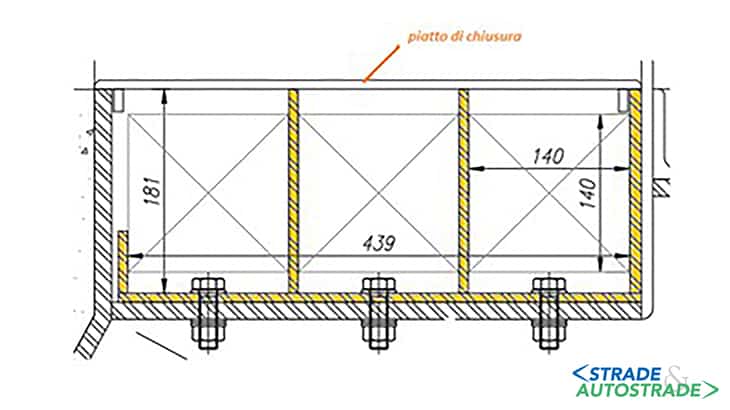

Ovviamente, difatti, sia i robot sia i vetri non possono subire e operare con frecce eccessive, pur staticamente accettabili. La struttura portante del sistema strutturale è costituita, così, da una semplice lamiera piegata con spessore di 15 mm che presenta un irrigidimento orizzontale avente spessore 20 mm funzionale al collegamento bullonato con i remi esterni del diaframma, in rosso nella immagine (Figura 2B sopra).

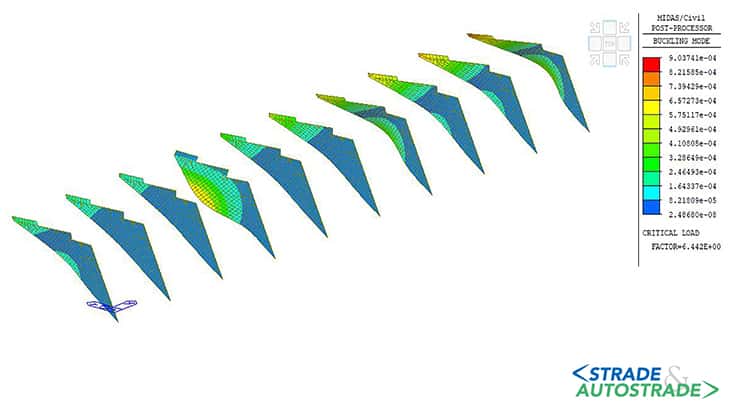

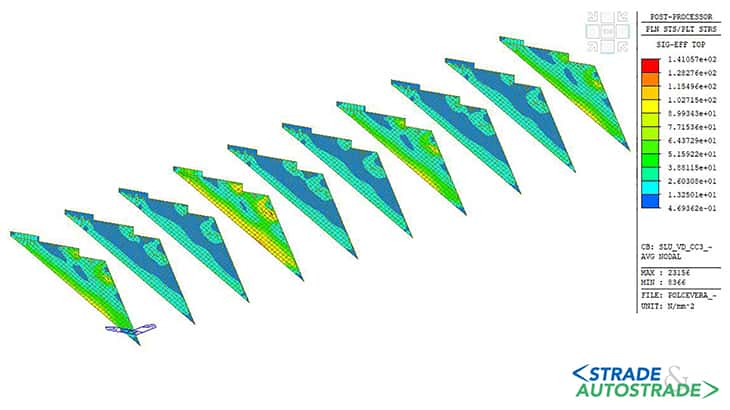

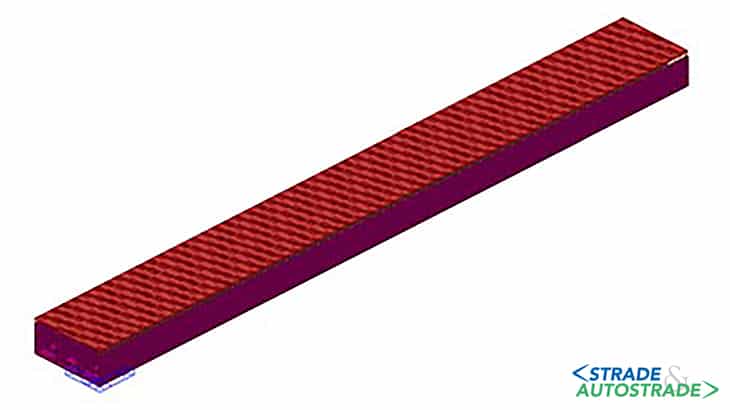

Le lame, invece, con spessore di 18 mm, sono saldate direttamente alla lamiera e sono state dimensionate, con ampia sicurezza, in base alle analisi di buckling che ne hanno definito il campo di stabilità, essendo il bordo inferiore, libero, evidentemente compresso.

Le rotaie dei robot sono disposte all’esterno (in verde), e formate da una coppia di elementi scatolari in alluminio, e sotto, laddove il sistema è appeso, tra le mensole e il carter inferiore, dove trova sede un profilo HEB140, nascosto nella fuga tra i due elementi.

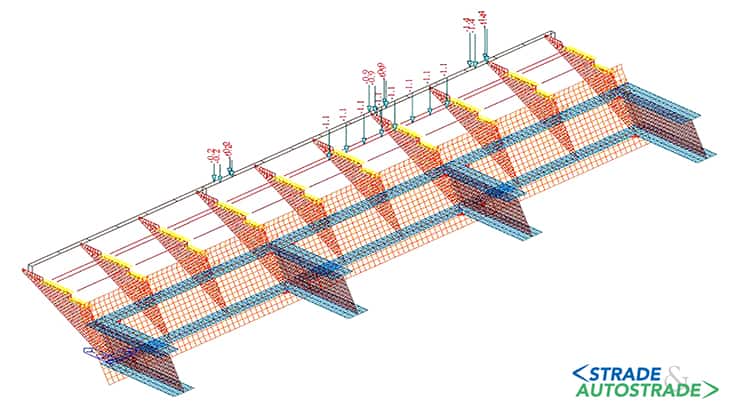

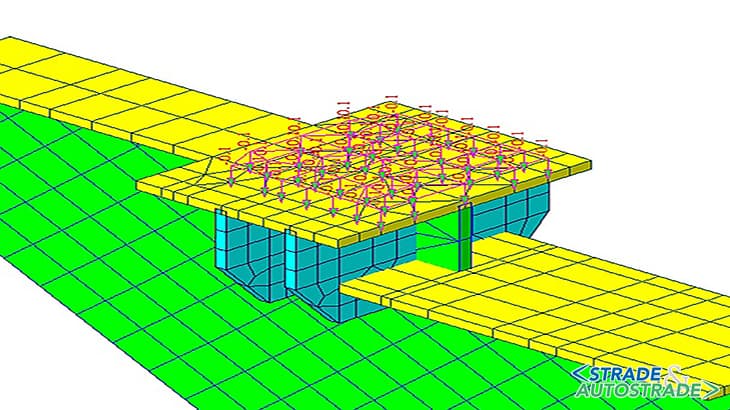

Questo elemento lavora a trazione o compressione anche in relazione alla spinta del vento sul Robot Wash. Come si vede nella immagine le lame sono soggette, oltre ai pesi permanenti e al vento, al peso di transito del personale sul grigliato laterale (peso poco rilevante, invero), al peso già detto dei robot tutt’altro che irrilevante e soprattutto al carico di una ruota da NTC 2018 (150 kN) in svio poiché la barriera di sicurezza H4 è a pochi decimetri dal cavidotto e deformandosi consente l’intrusione controllata sullo stesso.

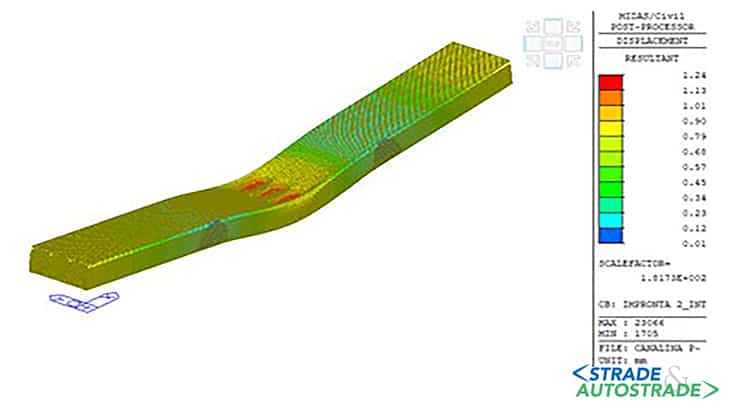

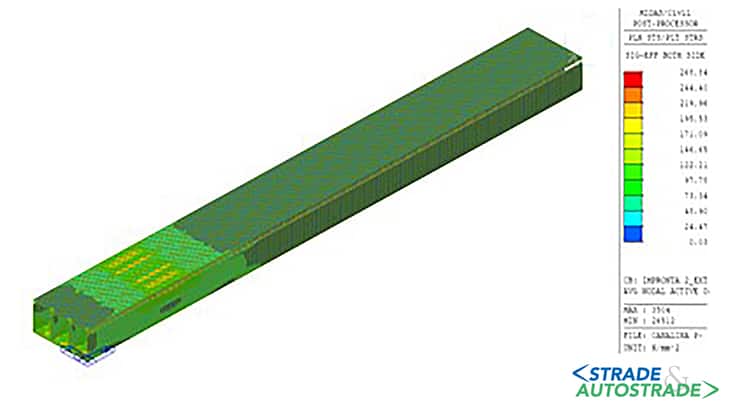

Come già detto in precedenza, per studiare la stabilità delle lame e valutare le tensioni sugli elementi principali del sistema di bordo ponte sono state eseguite analisi statiche e di buckling tramite un modello FEM capace di rappresentare adeguatamente il comportamento di tutti gli elementi sopra descritti (Figure 3A, 3B e 3C sopra).

I carichi sono stati applicati nella modalità più opportuna (concentrati oppure distribuiti) e nelle quantità definite tramite le combinazioni più gravose secondo Normativa vigente (NTC 2018 §2.5.3 e §5.1.3.14). Sono stati considerati anche l’effetto prodotto dall’azione termica, il fatto che i due tipi di robot non entrano in azione mai contemporaneamente sul ponte e che il robot wash non è attivo durante condizioni di vento massimo.

Nelle Figure 3A e 3B sopra si evidenziano i carichi dei robot applicati nel modello. Per ciò che concerne l’azione del vento, la stessa è stata quella oggetto di maggior grado di approfondimento.

Le valutazioni svolte hanno portato ad indagare fenomeni non contemplati in Normativa per la particolare geometria del ponte e hanno riguardato sia studi in galleria del vento presso il Politecnico di Milano (Figure 4A e 4B sopra) sia simulazioni numeriche mediante programmi CFD.

Si sono potute quindi verificare le lame (mensole) di spessore 18 mm a partire dai parametri ottenuti tramite la modellazione (moltiplicatore di carico critico αcr e tensione) utilizzando il metodo delle tensioni ridotte (capitolo 10, UNI EN 1993-1-5 – Figure 5A e 5B sopra). È stata posta, inoltre, particolare attenzione alle mensole che ospitano il palo d’illuminazione, il quale viene fissato tramite piastra e bulloni alla lama di appoggio presente su ogni mensola (Figura 6 sopra).

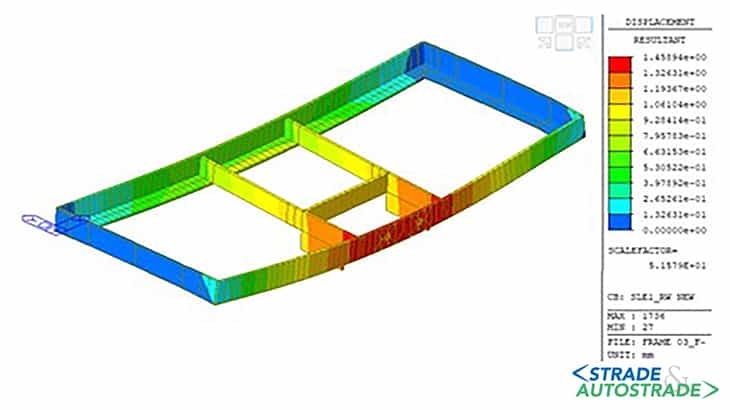

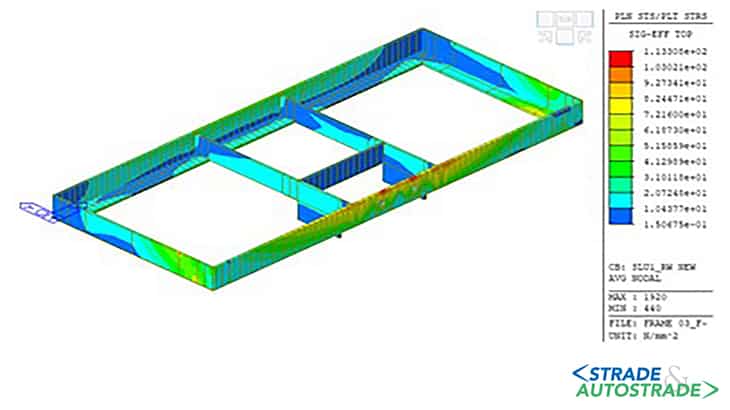

Il dettaglio, modellato nel programma di calcolo agli elementi finiti (Figure 7A, 7B e 7C sopra), è realizzato tramite elementi plate ed è finalizzato a verificare lo stato tensionale del nodo soggetto ai carichi trasmessi dal palo alla mensola attraverso i bulloni e per peso proprio.

Oltre che per le mensole, la modellazione è stata utilizzata anche per studiare il cavidotto (Figure 8 e 9 sopra); tale elemento, nei ponti normali, degenera sovente in una modesta scatola in vetroresina ma in questo caso è un “ponticello” con luce di 1,5 m circa, continuo su tre campi e quindi realizzato in conci da 4,5 m circa, che sotto l’azione della ruota in svio è diventato una sezione a U, con tre vani, realizzato in lamiera in acciaio con spessore di 8 mm.

La copertura del cavidotto di spessore 10 mm, necessariamente rimovibile, diventa pertanto una piastra inflessa appoggiata alla U tricellulare inferiore e deve essere fissata per non spostarsi nella evenienza possibile di uno svio oneroso che deformi la barriera. Il cavidotto è fissato alla lamiera della mensola tramite bulloni M16.

La modellazione è rappresentativa della geometria e del vincolamento alle lame delle mensole; i carichi assegnati solo la ruota NTC 2018 in svio, il peso proprio e la folla compatta (Figure 10A e 10B).

Un ultimo elemento soggetto ad un carico rilevante è il grigliato laterale posto accanto al cavidotto appena descritto, lato esterno ponte; esso subisce il passaggio di massimo quattro delle otto ruote interne del Robot Wash, mentre esso viaggia per pulire i vetri e scarica contemporaneamente il peso anche sulle rotaie esterne.

Il grigliato, in acciaio elettrofuso S235JR, è poi sorretto da un telaio di angolari 80x60x10 fissati alle piastre delle mensole. La deformabilità del sistema di angolari assieme al suo stato tensionale è stato indagato tramite modellazione FEM (Figure 11A e 11B).

Conclusioni

Fin dall’inizio, la progettazione del bordo ponte è stata caratterizzata da una “visione più ampia” dell’opera, con un approccio basato intrinsecamente su due aspetti importanti ovvero l’iconicità del nuovo viadotto e quello che rappresenta per lo Stato italiano (la rinascita, la bellezza, la genialità, la competenza tecnica, la velocità di realizzazione) e il periodo di vita atteso dell’opera stessa che doveva sembrare “eterno” a differenza purtroppo del ponte Polcevera. Su questi presupposti si basano le diverse scelte e le soluzioni progettuali adottate e descritte nei capitoli precedenti.

L’esito del progetto delle mensole e del complesso di elementi costituenti il bordo ponte è stato del tutto soddisfacente (Figura 12), come risposta ai requisiti architettonici e statici, e la geometria finale contribuisce efficacemente alla percezione dell’intervento.

Ciò vale in particolare per l’interconnessione funzionale di tutti i morfemi strutturali che sono riusciti ad essere configurati come unicum percettivo nella specificità di operatività disgiunte.

Bibliografia

[1]. “Ponte San Giorgio di Genova, unico per tecnologia e sicurezza” – “Il Giornale dell’Ingegnere”, n° 07/2020, pagg. 10-12.

[2]. M. Corradini – “Robot per il nuovo ponte di Genova”, “Automazione”, n° 425 Ottobre 2020, pagg. 90-91.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <