Probabilmente, pochissimi interventi di demolizione e decostruzione hanno avuto l’impatto mediatico che ha coinvolto il ponte Morandi di Genova (si veda “S&A” n° 141 Maggio/Giugno 2020 a pag. 46 con https://www.stradeeautostrade.it/ponti-e-viadotti/la-rinascita-di-genova/).

Sicuramente gli operatori specializzati – i veri protagonisti di questo intervento – in certi momenti anche spettacolari hanno dato il meglio di sé attraverso un coinvolgimento certamente professionale, ma anche emozionale.

Per approfondire questi aspetti, Tyrolit Srl (https://www.tyrolit.it/settori/industria-edile/prodotti/wse1621-microsite.html) ha incontrato Emilio e Vittorio Omini, della Società Omini SpA di Novate Milanese (MI), specializzata in demolizioni industriali che ha progettato – con la Società di Ingegneria IPE Progetti di Torino -, coordinato i lavori ed eseguito – con Fagioli e Ireos – i lavori di demolizione del ponte Morandi di Genova.

“Roberto Anghinoni”: “Vorrei che ci riassumesse le problematiche che sono nate dal punto di vista del taglio e dei lavori di demolizione in genere: si è trattato di un intervento con diverse specializzazioni coinvolte?”.

“Vittorio Omini”: “Il lavoro è stato affrontato con diverse tecniche di demolizione. Si è partiti con interventi di demolizione con escavatore, per rimuovere strutture che interferivano nello sviluppo del progetto vero e proprio. Ciò ha comportato opere importanti di adeguamento e preparazione in quanto si doveva intervenire a un’altezza di oltre 40 m sull’impalcato stradale.

Erano previste quindi operazioni di taglio, demolizione ed esplosione. La parte più rilevante è stata la decostruzione, ovvero la demolizione controllata, che è avvenuta con il taglio con filo diamantato, oltre a una serie numericamente molto importante di carotaggi di varie dimensioni per sollevamenti e passaggi tiranti degli stand jack e, in certi manufatti, anche con macchine con taglio a disco su binario: tutta attrezzatura e utensili forniti da Tyrolit.

In particolare, le macchine a filo SB, SKB e centraline PPH 25/40 RR con radiocomandi a distanza, macchine a disco FZ4 a funzionamento oleodinamico, carotatrici DRA 500 con varie motorizzazioni”.

“RA”: “Mai come in questo caso la progettazione dell’intervento è stata fondamentale”.

“VO”: “Sicuramente, è stata fondamentale all’inizio, con tante analisi, ma anche per ogni passaggio del progetto, perché di ogni pila e di ogni tampone si potrebbe raccontare una storia diversa, perché ognuna aveva le sue peculiarità.

Tra l’altro, non disponevamo di alcun confronto con lavori similari, quindi dovevamo sempre affrontare problemi nuovi e diversi fra loro.

Tutta la decostruzione in quota ha avuto delle fasi precise attraverso il taglio di precisione che è stato fatto nella maggior parte dei casi con il filo diamantato specifico dopo attente valutazioni con responsabili sicurezza e supporto dei Tecnici Tyrolit”.

“RA”: “Quindi, siete andati ben oltre lo stato dell’arte?”.

“VO”: “L’ingegneria è stata importante sia in fase progettuale, sia in fase esecutiva. Ogni pezzo di quel ponte ha la sua storia.

Per ogni smontaggio l’ingegneria si doveva reinventare, si trovava sempre qualcosa di diverso da affrontare. Una delle cose più difficili è stato prendere confidenza con la struttura: una parte del ponte è crollato e non potevi sapere se le parti che erano rimaste in piedi avrebbero resistito o se sarebbero entrate in crisi strutturale.

Quando abbiamo iniziato le operazioni di taglio del calcestruzzo, in alcuni casi dovevamo tagliare anche armature. Quindi dovevamo essere sempre pronti a modificare i programmi in base alle situazioni che ogni volta si presentavano.

Occorre ricordare che la struttura del ponte era bilanciata. Quando una parte è crollata si è creato uno sbilanciamento. Così abbiamo dovuto ribilanciarla utilizzando gli stand jack, uno per ogni lato dell’impalcato, per consentire un’azione combinata: quando tagliavi e toglievi un pezzo, scaricavi delle forze che andavano ribilanciate.

Insomma, possiamo dire con orgoglio che è stato un lavoro da annali dell’ingegneria”.

“RA”: “Praticamente, sono state utilizzate tutte le macchine possibili e immaginabili, dagli escavatori al filo diamantato, ai carotaggi”.

“VO”: “Abbiamo quasi raddoppiato le nostre previsioni di taglio e di utilizzo delle macchine. Operazioni di taglio sono proseguite sette giorni su sette, in particolare in notturna, salvo alcuni giorni di forte vento.

Abbiamo dovuto aumentare mezzi e uomini. I problemi che sorgevano avrebbero creato dei ritardi, e questi ritardi non ce li potevamo permettere. Per una simile Impresa è certamente stato necessario il contributo di tutti”.

“RA”: “Avete avuto appoggio e assistenza anche da parte dei vostri Fornitori?”.

“VO”: “Assolutamente sì, in questo lavoro non c’è stato un Fornitore che non ci abbia messo il cuore e l’anima. Anche Tyrolit che ci ha fornito macchine e utensili, oltre al continuo supporto tecnico”.

“RA”: “Per le lavorazioni avete utilizzato macchinari e attrezzature standard o è stato necessario inventare qualcosa di nuovo?”.

“VO”: “No, abbiamo utilizzato modelli standard, eventualmente adattando la progettazione in stato di avanzamento lavori alle necessità e ai tempi indicati dagli operatori specializzati della Ditta Demco che le utilizzavano e che hanno dimostrato grande conoscenza nel suggerire soluzioni per linee di taglio al fine di ricavare dimensionamenti, volumi e pesi.

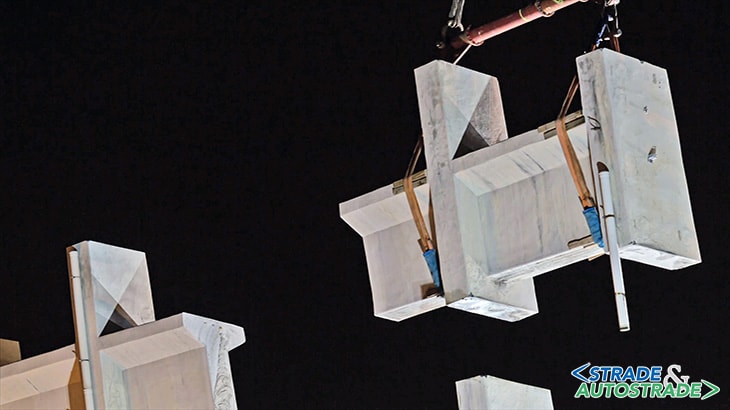

Il momento più emozionante è stato il calo del primo tampone. C’era un grande silenzio in cantiere. Il primo tampone ha iniziato la sua discesa lentamente, sfregando il cemento e producendo un suono inquietante. Vedevi il tampone che scendeva, lentamente sino ad arrivare al suolo. È stato un momento molto emozionante.

Avevamo studiato lo smontaggio anche del lato di Levante del ponte; poi, per motivi di tempi e di costi, abbiamo deciso per l’esplosione. Quindi è nato il problema dell’amianto, che alla fine si è rivelato un non problema, anche se ha sollevato molti timori.

L’esplosione ci ha costretti a trovare soluzioni di abbattimento polveri straordinarie: vasche, getti acqua e cannoni per le polveri. Se ne prevedevano 5 o 6, siamo arrivati a 28 in tutto il cantiere nelle varie postazioni di frantumazione.

Poi, alla fine, il problema amianto non c’era. Abbiamo effettuato 500 carotaggi di campionamento sul ponte e solo l’1% ha presentato tracce d’amianto e questo 1% aveva tracce al di sotto del limite di tracciabilità del microscopio elettronico. Si trattava quindi di amianto naturale.

Il lavoro imponente ha riguardato la preparazione. Abbiamo avuto problemi con i detonatori che arrivavano dalla Spagna, alla dogana francese. Siamo dovuti andare a Ventimiglia con la macchina degli artificieri per recuperare il materiale.

A livello di impegno, la messa in opera di tutte le mitigazioni è stata una corsa contro il tempo, abbiamo dovuto lavorare giorno e notte per rispettare le date.

Anche la logistica ha svolto un ruolo di primaria importanza. Il progetto per la demolizione del ponte Morandi è nato in questa sala (la sede dell’Azienda Omini SpA). Una logistica continua e senza sosta. Basti pensare che, in totale, in cantiere

abbiamo avuto 71 visite ispettive, per un totale di circa 1.200 operatori di vari Enti, che sono entrati in cantiere per controllare i lavori.

Un giorno c’erano 61 persone in cantiere per controllare ciò che facevamo. Fortunatamente, negli ultimi due o tre mesi la situazione si è normalizzata e abbiamo potuto lavorare più tranquillamente: tutti si sono resi conto di come lavoravamo e la pressione si è un po’ allentata. Un punto importante da evidenziare è che in tutto questo non abbiamo avuto infortuni”.

“RA”: “C’è stata qualche lavorazione più critica di altre?”.

“VO”: “Tutti i tagli fatti in quota erano lavorazioni particolari, perché comunque si doveva lavorare in sicurezza, che è sempre stata al primo posto.

In qualche occasione il Personale lavorava sul ciglio del ponte a oltre 40 m d’altezza, oppure operando su piattaforme mobili, quindi venivano utilizzate le massime attenzioni con dispositivi anticaduta. Quando ci sono molte Aziende che si sovrappongono i rischi aumentano.

Tutti hanno però preso a cuore la cosa, uno dei valori vincenti di questa esperienza è stato l’affiatamento che si è creato da subito. Sembravamo un’azienda sola che doveva demolire il ponte. Del resto, margini di errore non ce n’erano.

Ognuno ha messo in campo i migliori Professionisti. Un’altra componente premiante è stato poter decidere le cose in tempi brevissimi”.

“RA”: “Possiamo dire pochi problemi interni, ma qualcuno esterno non è mancato?”.

“VO”: “Mediaticamente parlando, è stato tutto troppo in vista. Questo ha un po’ condizionato lo svolgimento dei lavori, la presenza degli operatori dell’informazione è stata assidua, soprattutto le televisioni locali, i Giornalisti.

Non c’era giorno che non cercassero la notizia. Ma è ovvio che se pensiamo che la demolizione del ponte Morandi ha avuto addirittura cinque aperture dei telegiornali nazionali, una certa pressione mediatica non si poteva evitare.

Eravamo di fronte a un evento unico e ciò all’inizio ha generato una comprensibile titubanza anche nella direzione lavori. Procedendo con serietà e capacità, non solo siamo riusciti a fare ciò che ci eravamo prefissati, nei tempi richiesti, ma possiamo anche dire che non abbiamo avuto il minimo incidente fra le Maestranze per tutta la durata del cantiere. Tutti si sono resi reperibili e disponibili 24 ore su 24, sabato, domenica.

Ecco perché, alla fine del lavoro, abbiamo pubblicamente ringraziato tutte le Maestranze e tutti i Fornitori per il loro coinvolgimento realmente attivo.

Del resto, quando è il momento, le professionalità vere emergono. La soddisfazione, una delle cose più belle della nostra storia imprenditoriale, penso che sia stato partire con la diffidenza di tutti, per arrivare alla fine del lavoro e raccogliere i complimenti di cittadini, comitati, rappresentanti del Comune di Genova e della collettività”.

“RA”: “C’è un messaggio che vorrebbe trasmettere come Imprenditore?”.

“VO”: “Io posso solo dire che la professionalità deve essere sempre più controllata e premiata nel confronto con il prezzo. Oggi, ed è un discorso che riguarda tutti, per cercare di sviluppare più fatturato si va a discapito della qualità.

Per essere competitivi oggi, ma è un trend che dura da anni, abbiamo visto scendere il livello della qualità. Questo fatto evidenzia come, alla fine, la vera professionalità conti, anche se molto spesso non viene riconosciuta”.

“RA”: “Le nuove tecnologie, le nuove macchine stanno in qualche maniera selezionando il mercato?”.

“VO”: “Tecnologicamente sono stati fatti passi da gigante. Oggi, rispetto al passato, una sola macchina svolge il lavoro di tre. Quindi è importante investire in innovazione ma è indispensabile anche farlo con le risorse umane, e sostenere formazione delle stesse maestranze sempre più specializzate”.

“RA”: “Forse una soluzione ci sarebbe, a monte, pretendendo determinate garanzie sulla sicurezza, abilitazioni all’uso delle macchine, ecc.?”.

“VO”: “Sì. Ciò che stiamo cercando di fare, a livello associativo, è riunire più Associazioni di categoria in una nuova Associazione di filiera che possa rappresentare una massa critica e anche economica più grande.

Dobbiamo fare in modo che la politica e i Legislatori ci ascoltino per riconoscere sempre più la qualità specifica del nostro lavoro in un obiettivo di economia circolare in cui la demolizione o decostruzione controllata e pianificata è elemento indispensabile.

Bisogna rivedere legge appalti e snellire la burocrazia. Il progetto decostruzione e costruzione nuova struttura è stato possibile in tempi ristretti grazie alla nomina di un Commissario e gestito in modo specifico. Ma questo è replicabile in ogni cantiere senza vedere opere mai finite come siamo abituati a vedere”.

Ringraziamenti

Le Società Tyrolit e Omini desiderano in particolare ringraziare la Società Demco per la decostruzione a taglio degli impalcati e delle pile Ovest.

La Società Tyrolit

Tyrolit è uno dei maggiori Produttori mondiali di utensili abrasivi per molatura, troncatura, foratura e rettifica, nonché fornitore di macchine per l’industria edile. L’Azienda familiare del Gruppo Swarovski, con sede centrale a Schwaz in Tirolo, è nata nel 1919 e attualmente impiega circa 4.200 dipendenti in 29 unità produttive in 11 Paesi e in cinque Continenti.

Tyrolit produce 80.000 prodotti diversi nelle divisioni metallurgia e precisione, industria edile, pietra, ceramica, vetro e commercio specializzato del settore industriale.

Questi prodotti raggiungono i Clienti di tutto il mondo attraverso 35 Società commerciali e altri distributori in 65 Paesi. I prodotti Tyrolit, grazie all’elevata tecnologia, consentono di rettificare, tagliare, forare i più svariati materiali di qualsiasi tempra.

Gli Esperti Tyrolit (in questa precisa circostanza Parizzi Valeriano e Pedrali Fabio) in grado di affrontare le più diverse sfide, sono dei partner preziosi per lo sviluppo di soluzioni nuove e innovative.

La Società Demco

Con oltre un ventennio di esperienza ad alti livelli operativi e una struttura specifica rivolta alla demolizione controllata, Demco rappresenta un preciso punto di riferimento nel settore, un interlocutore “problem solving” capace di in intervenire con successo nella più ampia gamma di esigenze e situazioni di cantiere.

Le esperienze maturate nel campo della Decostruzione sono la miglior testimonianza delle capacità applicabili in scenari diversificati per logistica, contesto architettonico, settori e complessità d’azione.

La Società F.lli Omini SpA

Fondata 65 anni fa nel settore della lavorazione dei metalli, dal 1984 la F.lli Omini SpA si occupa unicamente di demolizioni industriali.

Opera per la riqualificazione dei siti dei più importanti gruppi industriali, dalla chimica/petrolchimica, al nucleare, all’energia.

Nel corso degli ultimi anni ha consolidato la propria posizione di mercato ed è diventata un punto di riferimento importante per competenza e affidabilità, sia sul mercato italiano che su quello internazionale.

Nel 2015, F.lli Omini SpA è stata scelta per un altro prestigioso progetto: la demolizione del relitto Concordia a Genova (si veda “S&A” n° 102 Novembre/Dicembre 2013 a pag. 82 con https://www.stradeeautostrade.it/porti-e-idrovie/il-progetto-di-rimozione-del-relitto-della-costa-concordia/).

Tutto questo grazie al proprio Staff tecnico, altamente qualificato, e all’abilità di utilizzo di tecnologie sempre più avanzate e sapientemente combinate per ogni singolo progetto.