Negli ultimi anni si è molto diffuso l’impiego di sistemi di diagnostica mobile per il monitoraggio delle infrastrutture ferroviarie in considerazione dei numerosi vantaggi che tali sistemi sono in grado di garantire ai Gestori dell’infrastruttura. A partire dal 2013 RFI, il Gestore della infrastruttura ferroviaria italiana, ha avviato un progetto per il rilievo delle gallerie ferroviarie per mezzo di sistemi di diagnostica mobile. Il sistema è basato sull’integrazione di differenti strumentazioni e sensori installati su un veicolo ferroviario ed è in grado di raccogliere un elevato numero di informazioni riguardo la geometria e i difetti presenti sul rivestimento delle gallerie ferroviarie.

Per mezzo di uno specifico algoritmo è possibile definire, a partire dai dati rilevati, degli indicatori sintetici in grado di indirizzare le priorità manutentive ed effettuare dei confronti tra differenti gallerie.

L’utilizzo di tali sistemi diagnostici rappresenta chiaramente un potente strumento per i Gestori dell’infrastruttura. Il seguente articolo illustrerà le principali caratteristiche della tecnologia, i vantaggi e i risultati ottenuti.

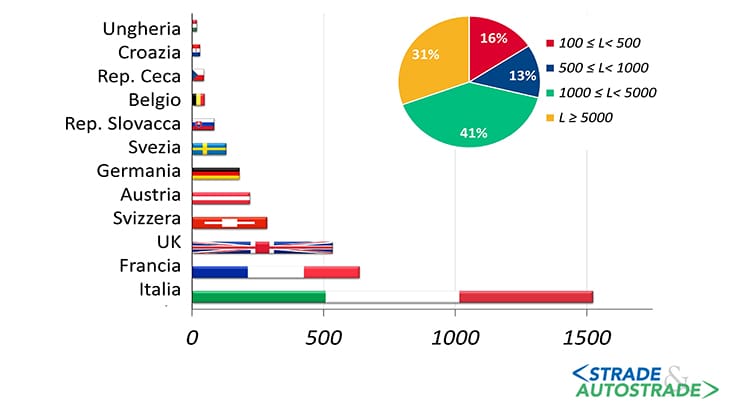

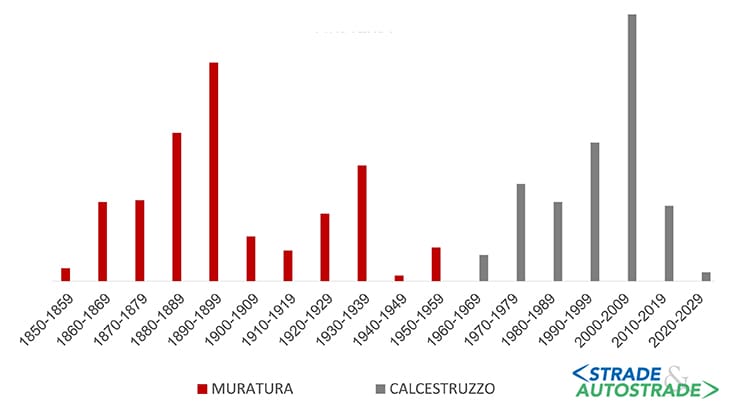

Rete Ferroviaria Italiana (RFI), Società guidata dall’Amministratore Delegato Gianpiero Strisciuglio e Capofila del Polo Infrastrutture del Gruppo FS, gestisce un patrimonio di oltre 16.800 km di linee ferroviarie caratterizzato dal più elevato sviluppo di gallerie ferroviarie nell’ambito del panorama europeo con uno sviluppo complessivo di più di 1.500 km (Figure 2A, 2B e 2C sotto).

Al fine di garantire la regolarità e la sicurezza della circolazione, RFI è dotata di procedure interne che disciplinano le modalità di esecuzione delle visite periodiche finalizzate alla valutazione dello stato di conservazione delle gallerie ferroviarie e all’individuazione degli interventi manutentivi necessari.

Tali ispezioni sono condotte da specifico personale in possesso di apposite abilitazioni. Lo scopo della visita ispettiva è quello di verificare lo stato di conservazione degli elementi strutturali (rivestimenti, portali d’imbocco e relativi muri, nicchie, ecc.) e le altre opere accessorie (impermeabilizzazioni, cunette di smaltimento delle acque, drenaggi, marciapiedi), nonché le pertinenze del manufatto, quali scarpate delle trincee d’imbocco e i terreni sovrastanti.

Nel 2013, RFI ha avviato una sperimentazione per valutare l’opportunità di impiegare sistemi di diagnostica mobile appositamente progettati per l’ispezione delle gallerie ferroviarie.

La procedura RFI

Le modalità di controllo delle opere d’arte in RFI sono regolate dalla Procedura “Visite di controllo ai ponti, alle gallerie e alle altre opera d’arte dell’infrastruttura ferroviaria”. La procedura descrive le modalità delle visite di controllo, i criteri per la qualificazione del personale addetto ai controlli.

Inoltre, per ciascuna tipologia di opera, sono definite le frequenze e le tipologie delle visite di controllo. La procedura rimanda a specifici allegati riferiti al riconoscimento dei difetti per mezzo di appositi cataloghi difetti e definisce le modalità di assegnazione di un “Codice Giudizio”.

Nell’ambito delle visite di controllo, lo specialista incaricato identifica per ciascuna galleria le tipologie di difetto rinvenute anche in considerazione della tipologia strutturale e del materiale del rivestimento ed effettua una classificazione in termini di severità e di estensione.

Al termine della ispezione è prevista l’assegnazione a ciascuna galleria di un apposito Codice Giudizio (variabile da 0010 a 0110) che è indice dello stato di conservazione dell’opera. I risultati della visita di controllo sono registrati nel sistema informatico RFI per mezzo di un apposito format detto “Avviso V1”.

I sistemi di diagnostica mobile

Sempre nel 2013, RFI ha avviato una sperimentazione per valutare l’impiego di sistemi di diagnostica mobile per il controllo delle gallerie ferroviarie.

Dapprima sono stati condotti specifici studi per identificare le tecnologie maggiormente adatte allo scopo di identificare i difetti presenti sul rivestimento delle gallerie ferroviarie oltre che le caratteristiche geometriche delle gallerie.

Il sistema scelto si basa sull’integrazione di differenti tecnologie installate su un veicolo ferroviario (mezzo bimodale strada-rotaia – Figura 3) in grado di raccogliere e rilevare un gran numero di informazioni per mezzo di un solo passaggio sulla linea ferroviaria.

Nella seconda fase della sperimentazione, che si è svolta tra il 2015 e il 2017, il sistema individuato è stato impiegato per il rilievo di oltre 400 km di gallerie ferroviarie.

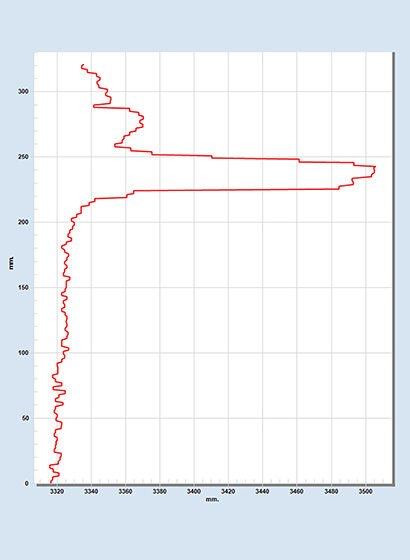

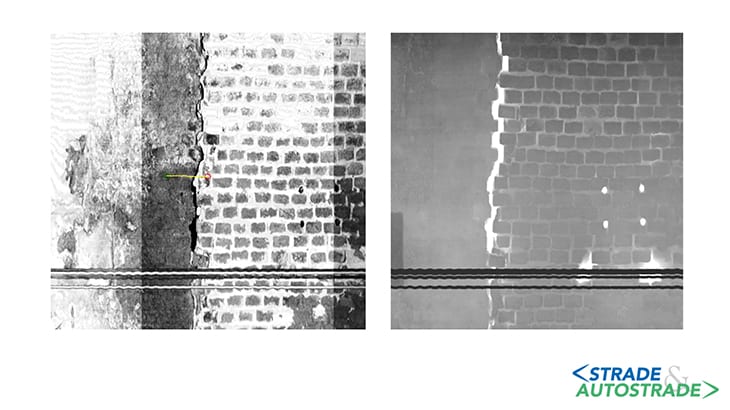

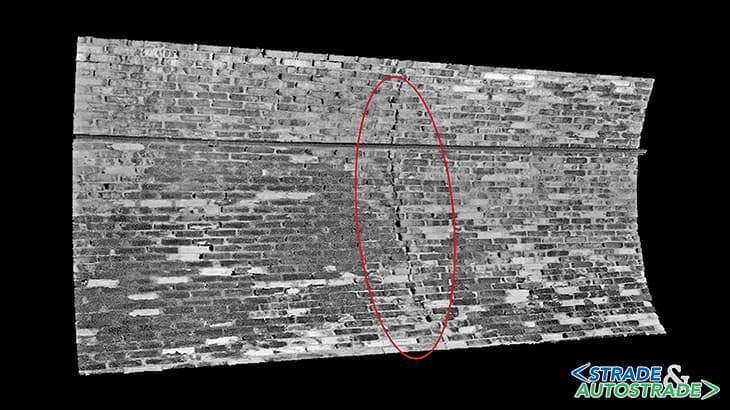

Il sistema di rilievo è basato sull’utilizzo di laser-camera e sorgenti laser che permettono di ottenere immagini 2D ad alta risoluzione e profili 3D della galleria rilevata. Il sistema è in grado di garantire il funzionamento in qualunque condizione di illuminazione fornendo dati di alta qualità sia nelle aree illuminate che in quelle al buio.

I dati rilevati per mezzo delle laser camera consentono di identificare e quantificare i difetti presenti sul rivestimento delle gallerie rilevabili in un singolo passaggio. Il sistema è inoltre integrato da un apposito software di visualizzazione che consente di navigare all’interno della nuvola di punti 3D e di interrogare il dato 2D per estrarre informazioni geometriche sui difetti rilevati (Figure 4A, 4B, 5A e 5B).

Il sistema è in grado di acquisire immagini digitali ad alta risoluzione del rivestimento della galleria con risoluzione longitudinale e trasversale di 1 mm e accuratezza radiale di 0,5 mm a una velocità fino a 30 km/ora.

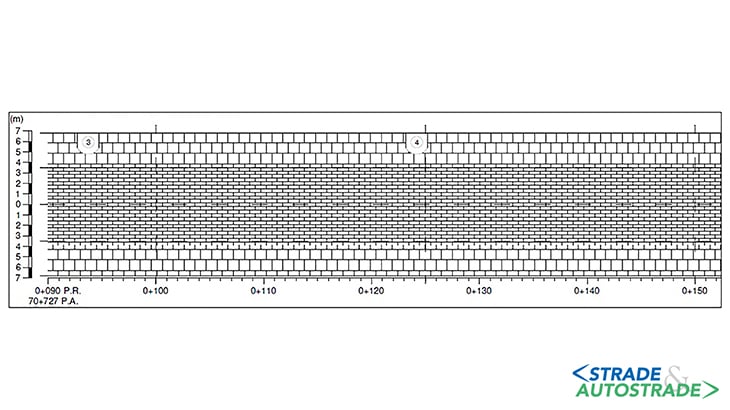

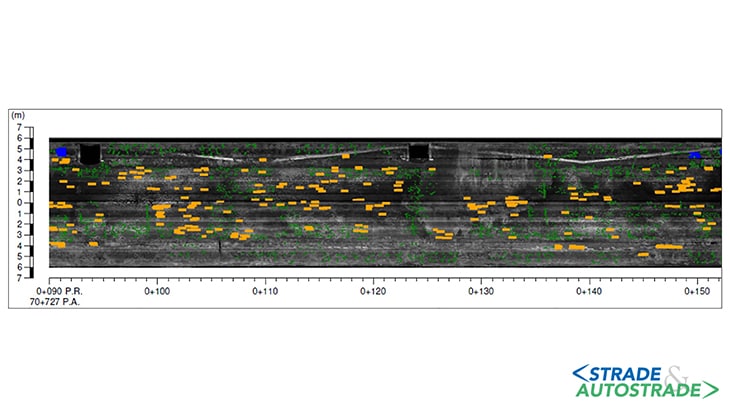

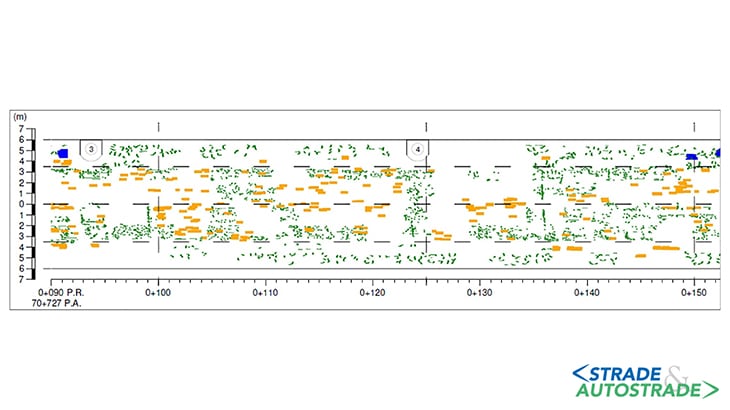

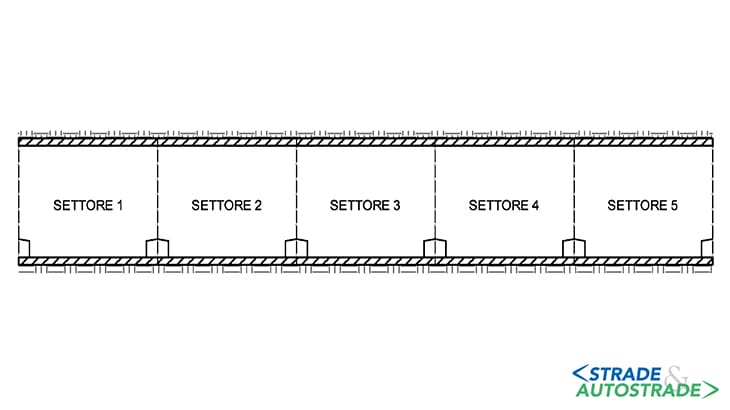

I dati acquisiti sono automaticamente processati da uno specifico software di post processing. Per la gestione e visualizzazione dei difetti rilevati, ciascuna galleria è suddivisa longitudinalmente in settori di 25 m, nell’ambito dei quali i difetti appartenenti alla medesima tipologia sono raggruppati (Figura 6).

I difetti del rivestimento sono classificati nelle seguenti famiglie (individuare a partire dai difetti censiti nel catalogo difetti RFI):

- fessure longitudinali;

- fessure trasversali;

- fessure diagonali;

- esfoliazione/sfaldatura, disgregazione, mancanza o rottura di elementi in muratura/sfaldature, distacchi o vuoti nel rivestimento in calcestruzzo;

- perdita di malta tra le giunzioni della muratura;

- superfici umide e infiltrazioni d’acqua;

- deformazioni ed espulsioni del rivestimento.

L’estensione di ciascun difetto è valutata in termini di lunghezza per le fessure e la perdita di malta e in termini di superficie di rivestimento coinvolta per tutte le altre tipologie di difetto.

Inoltre, è stato definito, per ciascuna tipologia di difetto, un parametro geometrico che consenta una classificazione non solo in termini di estensione ma anche in termini di intensità.

Per esempio, l’ampiezza è correlata alla intensità di una fessura mentre la profondità è relativa all’intensità di difetti come i distacchi di rivestimento o il deterioramento della malta tra le giunzioni.

Sono state definite apposite soglie di intensità per ciascun difetto e per ciascuna tipologia di materiale del rivestimento. Alla luce di questa classificazione, il sistema è in grado di restituire per ciascun settore di ciascuna galleria rilevata una tabella sintetica che riporta l’estensione totale dei difetti misurati per ciascuna famiglia relativi a ciascuna classe di intensità.

Per ogni galleria, le informazioni derivanti del rilievo sono sintetizzare in un report sintetico che contiene specifiche appendici in cui sulle immagini 2D del rivestimento della galleria sono riportate informazioni sulla tipologia del materiale di rivestimento e sui difetti rilevati, così da consentire una visione globale sintetica dei danneggiamenti presenti in galleria (Figure 7A, 7B e 7C).

Gli algoritmi

I dati raccolti nell’ambito della campagna sperimentale condotta nel 2015-2017 sono stati utilizzati per calibrare uno specifico algoritmo in grado di consentire la definizione di indici sintetici in grado di descrivere lo stato di conservazione dell’opera.

L’algoritmo permette la definizione di due indici:

- Indice di Danno (ID), che fornisce una indicazione sintetica sulla gravità dei difetti;

- Indice di Diffusione (IDIFF), che fornisce una indicazione sintetica sulla diffusione dei difetti lungo lo sviluppo della galleria.

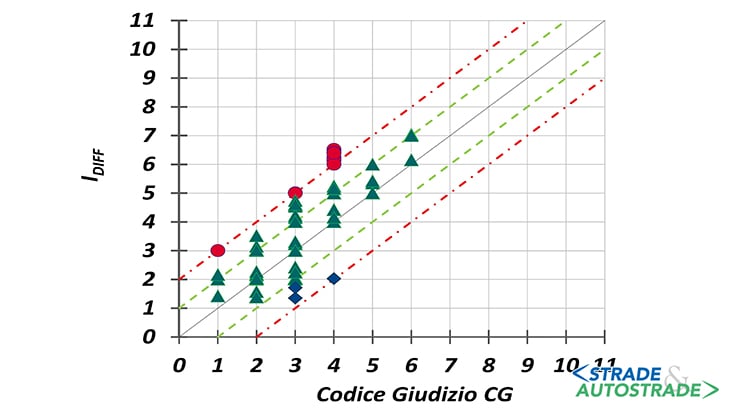

Il criterio alla base della calibrazione dell’algoritmo è stato quello di fornire un valore dell’Indice di Danno (ID) in grado di riprodurre il Codice Giudizio assegnato all’opera nell’ambito delle visite di controllo condotte in accordo alle modalità tradizionali stabilite dalle procedure RFI.

L’ID è basato sul principio del danneggiamento più critico. Ciò significa che viene effettuato il calcolo per ciascun settore e per ciascuna tipologia di difetto, e all’intera galleria viene assegnato l’Indice di Danno corrispondente al settore più danneggiato.

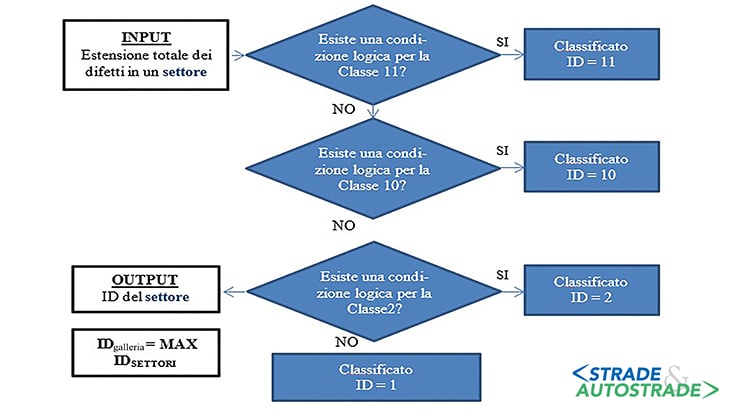

Anche l’ID in analogia al Codice Giudizio è espresso per mezzo di un codice numerico da 1 a 11 che assume valori crescenti all’aumentare della gravità del difetto. L’algoritmo verifica se esiste una condizione logica sufficiente a classificare la galleria nella classe più elevata, e in tal caso ID = 1.

Se la condizione non è soddisfatta di passa alla condizione per la classificazione nella classe precedente e così via. Alla fine del processo, se non esistono condizioni logiche per classificare la galleria in classe 2, viene automaticamente assegnato un ID = 1 (Figura 8 sopra).

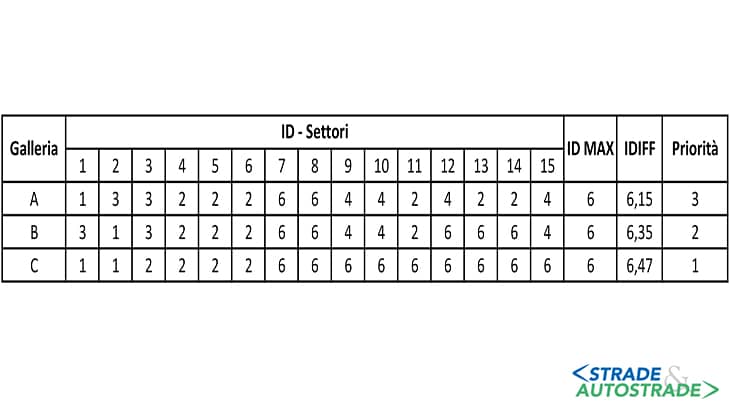

La definizione di un Indice di Diffusione (IDIFF) è un utile supporto nella individuazione delle priorità manutentive. L’obiettivo dell’indice di diffusione è quello di valutare con un singolo indicatore numerico lo stato di conservazione dell’opera e valutare la distanza in termini di danneggiamenti presenti dalle condizioni di progetto.

L’Indice di diffusione sostanzialmente consente una ulteriore classificazione utile alla definizione delle priorità di intervento e alla individuazione di gallerie caratterizzate da un maggior numero di settori ammalorati.

Maggiore è il valore dell’IDIFF, maggiore è il numero dei settori caratterizzati da un valore dell’Indice di Danno pari o prossimo all’ID dell’intera galleria, così che può essere stabilita una priorità di intervento tra differenti gallerie (Figura 9).

Nel 2017, l’algoritmo è stato validato a partire dai dati raccolti in oltre 400 km di gallerie rilevate mediante il sistema di diagnostica mobile.

Le analisi condotte hanno evidenziato buoni valori di correlazione in accordo con quanto emerso in fase di calibrazione dell’algoritmo (Figura 10).

I casi in cui gli indici non sono correlati sono riconducibile specialmente a:

- l’impossibilità da parte del sistema diagnostico di rilevare e classificare alcune tipologie di difetto (per esempio: difetti dell’arco rovescio, difetti dei portali e muri d’ala, ecc.);

- l’inevitabile soggettività del giudizio del personale RFI che ha condotto la visita di controllo della galleria.

RFI sta lavorando all’implementazione di funzionalità aggiuntive per superare questi limiti.

Al momento sono stato oggetto di rilievo mediante sistema di diagnostica mobile più di 1.000 km di gallerie ferroviarie, ed è pianificato il completamento di un primo passaggio in tutte le gallerie della rete entro il 2024.

È inoltre in programma una nuova validazione dell’algoritmo sulla base delle risultanze dei dati raccolti nel corso degli ulteriori rilievi.

Conclusioni

Quanto esposto mostra chiaramente i vantaggi e le potenzialità derivanti da un uso estensivo dei sistemi di diagnostica mobile nelle gallerie ferroviarie.

L’utilizzo di sistemi di diagnostica mobile consente infatti di superare alcuni dei più frequenti ostacoli che caratterizzano le ispezioni tradizionali oltre a permettere una velocizzazione delle operazioni di controllo, una oggettiva valutazione dei difetti presenti sul rivestimento e un accurato monitoraggio dell’evoluzione nel tempo.

Allo scopo di garantire la possibilità di effettuare delle ispezioni automatizzate delle gallerie con frequenza periodica e integrare questo sistema di rilievo nelle proprie procedure, RFI ha avviato le attività per la progettazione e realizzazione di quattro convogli diagnostici multifunzione equipaggiati con il sistema di diagnostica mobile per il rilievo dei difetti e della geometria delle gallerie ferroviarie.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <