Webuild è oggi uno dei principali attori nella realizzazione della galleria di base del Brennero: il Gruppo è infatti impegnato nella costruzione di più lotti. Il valore complessivo delle tre commesse su cui oggi è all’opera è pari a circa 2 miliardi di Euro e i lavori sono eseguiti da un Consorzio guidato da Webuild, utilizzando circa 1.600 maestranze insieme con una filiera che per i soli lotti Sottoattraversamento Isarco e Mules 2-3 si compone di oltre 1.000 fornitori diretti. Il passo del Brennero rappresenta uno dei collegamenti più importanti tra il Nord e il Sud dell’Europa.

Con un’altitudine di 1.371 m slm è il valico più basso dell’intero arco alpino e per questo motivo è da sempre ritenuto strategico da un punto di vista economico e commerciale. Per far fronte al continuo aumento della quantità di merci trasportata, vennero realizzate due grandi infrastrutture di trasporto: la ferrovia storica del Brennero, nella seconda metà del 1800, e, circa 100 anni più tardi, l’Autostrada A22 del Brennero.

Dopo 150 anni dalla sua inaugurazione, l’attuale linea ferroviaria del Brennero continua a rivestire un ruolo di primaria importanza come asse di collegamento tra Italia e Austria, ma il suo percorso è molto tortuoso e acclive, con raggi di curvatura ridotti e tratte a pendenza del 26‰. Questi due fattori limitano fortemente la velocità dei treni e i massimali di carico.

Considerando il costo dei mezzi necessari alla movimentazione dei convogli, l’elevato consumo di energia elettrica e i lunghi tempi di percorrenza, all’utilizzo dell’infrastruttura ferroviaria per il trasporto delle merci è stato preferito invece lo spostamento su gomma, con un conseguente aumento dell’impatto ambientale.

Nel 1994, nell’ottica di contrastare il crescente traffico pesante su strada in favore dell’infrastruttura ferroviaria, sostenere il mercato unico, garantire la libera circolazione delle merci e delle persone e rafforzare la crescita e la competitività dell’unione, l’Unione Europea ha promosso e sviluppato la rete di trasporto ferroviario TEN-T (Trans European Network- Transport – Figura 2).

Sono stati definiti nove corridoi TEN-T, che toccano tutti i Paesi membri dell’Unione europea e che collegano i più importanti porti marittimi con l’infrastruttura ferroviaria e i relativi accessi alle arterie stradali.

Con la sua notevole estensione da Nord a Sud, il Corridoio SCAN-MED (Scandinavia-Mediterraneo) è il corridoio più lungo della rete centrale, 7.527 km. Questo collegamento è di fondamentale importanza per l’economia europea e per la mobilità, poiché collega centri urbani in Germania e Italia con porti in Scandinavia e nel Mediterraneo.

La galleria di base del Brennero

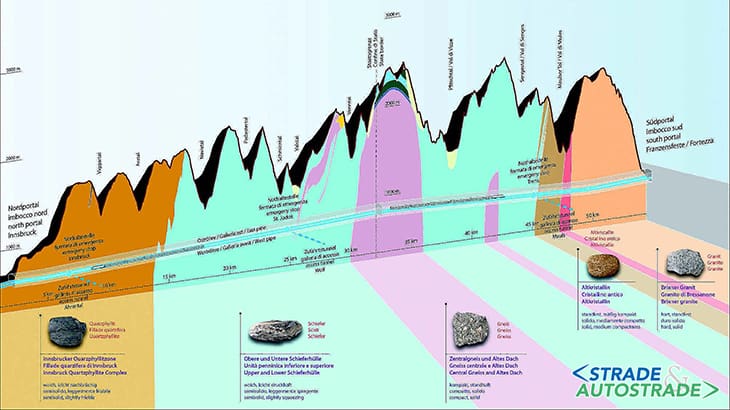

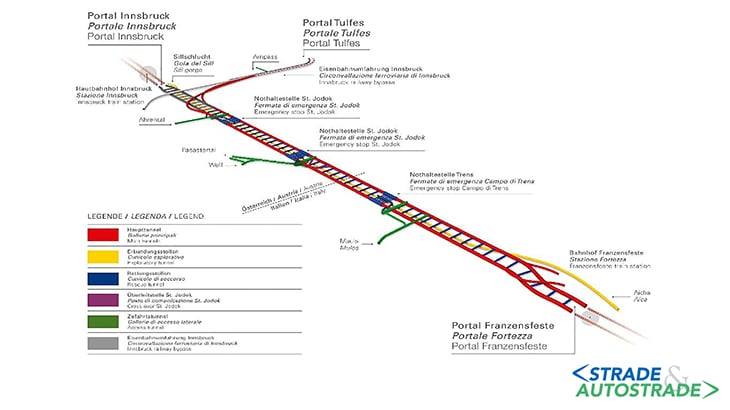

La galleria di base del Brennero costituirà l’elemento centrale di tale corridoio e rappresenta il progetto più importante, perché consente di superare la barriera naturale delle Alpi (Figura 3).

Il Brennero è il primo valico italiano in termini di volumi trasportati: l’esistente linea ferroviaria non è più adatta alle esigenze attuali di trasporto.

Per ridurre l’eccessivo traffico merci che percorre giornalmente l’Autostrada A22 del Brennero è infatti indispensabile potenziare e ampliare l’infrastruttura ferroviaria attraverso la realizzazione di una nuova linea con pendenze minori e priva di curve, in modo da ridurre i tempi di percorrenza, permettendo così il potenziamento delle prestazioni dei treni in termini di velocità e peso.

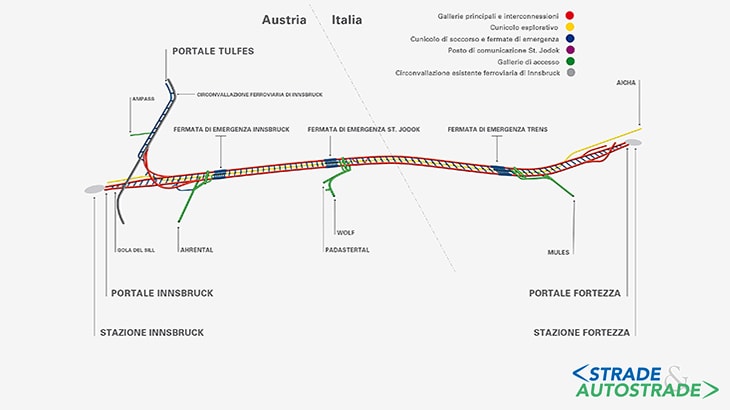

La nuova galleria di base del Brennero collegherà il paese di Fortezza, a circa 50 km a Nord di Bolzano, con la città di Innsbruck, in Austria. È definita “di base” proprio perché sarà realizzata alla base del valico del Brennero a una quota di 794 m slm, con un percorso pressoché pianeggiante e rettilineo.

Al suo completamento avrà una lunghezza di 55 km, rispetto ai 75 km della linea storica, con una pendenza massima del 7‰ circa (Figura 4).

Sul nuovo tracciato, i treni passeggeri potranno così viaggiare a una velocità massima di 250 km/ora, riducendo i tempi di percorrenza dagli attuali 80 minuti a soli 25 minuti.

Considerando che in prossimità di Innsbruck si raccorderà all’esistente circonvallazione della città austriaca, la galleria raggiungerà complessivamente una lunghezza di 64 km e avrà il primato di collegamento ferroviario sotterraneo più lungo del mondo (Figura 5).

Il lotto del sottoattraversamento del fiume Isarco

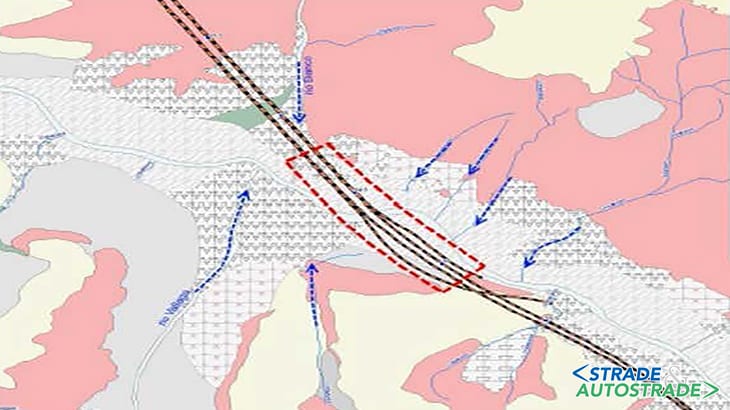

Il lotto “Sottoattraversamento del fiume Isarco” costituisce la parte estrema meridionale della galleria di base del Brennero prima dell’accesso nella stazione di Fortezza ed è ubicato a circa 1 km a Nord del paese di Fortezza, in località Prà di Sopra (BZ) (Figura 6).

L’intervento è stato completato lo scorso 8 Agosto 2023 da parte di un raggruppamento temporaneo di Imprese guidato da Webuild Italia SpA; oggi sono in corso gli interventi di riambientalizzazione delle aree esterne con l’obiettivo di ripristinarne lo stato originale dei luoghi sottoattraversati.

L’area dell’intervento ricade in uno stretto fondovalle, largo solo alcune centinaia di metri, racchiuso tra ripide pareti rocciose, in mezzo alle quali si snodano il fiume Isarco, le infrastrutture di trasporto della Autostrada A22, della S.S. 12 e della linea ferroviaria storica del Brennero (Figura 6).

Il progetto prevede la realizzazione delle opere civili di due canne principali, per un totale di circa 4,5 km, e di due gallerie di interconnessione, che si allacciano alla linea storica ferroviaria, per un totale di circa 1,7 km (Figura 7).

Dovendo attraversare un contesto geologico difficile ed eterogeneo sotto il fiume Isarco, l’Autostrada A22 e la S.S. 12 scavando sezioni differenti anche di grandi superfici in tradizionale con bassi ricoprimenti e sotto falda, nonostante il tratto di galleria sia relativamente breve, il lotto costruttivo del sottoattraversamento Isarco è stato uno dei lotti costruttivi più complessi, dal punto di vista tecnico, della galleria di base del Brennero.

Il contesto geologico del lotto

Il sottosuolo del fondovalle del fiume Isarco, in corrispondenza delle aree di realizzazione delle gallerie Nord, è caratterizzato dalla presenza di:

- depositi alluvionali costituiti in prevalenza da ghiaia e ciottoli sabbiosi, con locali intercalazioni sabbiose e limose;

- depositi di debris flow eterogenei costituiti in prevalenza da ghiaia, ciottoli e blocchi; all’interno di questi depositi sono presenti trovanti lapidei in prevalenza graniti/tonaliti di dimensioni superiori al metro e in alcuni casi anche maggiore;

- depositi di frana sui versanti delle valli del rio Vallaga, del rio Bianco e della valle principale dell’Isarco: sono presenti diverse frane e crolli in roccia, che hanno dato origine ad accumuli di blocchi e massi trasportati per gravità fino al fondovalle, dove si possono trovare intercalati all’interno dei depositi alluvionali.

Consolidamenti sostenibili e innovativi

La complessità del lotto è stata risolta dai Tecnici della Webuild introducendo tecnologie di consolidamento innovative all’insegna della sostenibilità economica e ambientale.

Al fine di attraversare in scavo tradizionale in falda e con bassi ricoprimenti i diversi ed eterogenei terreni presenti in prossimità dell’attraversamento del fiume Isarco riducendo gli impatti sull’ambiente, sono state studiati e introdotti metodi di consolidamento complessi come il congelamento del terreno e innovative applicazioni di jet grouting.

Grazie all’introduzione del consolidamento del terreno mediante congelamento, l’ATI guidata da Webuild ha realizzato le quattro gallerie con sottopassano il fiume Isarco con ricoprimento di circa 5 m senza dover deviare il corso del fiume.

Grazie all’utilizzo del QSJG è stata ridotta la dispersione di miscela cementizia nelle aree di intervento mentre l’utilizzo del RICP ha evitato l’impiego di canne valvolari in VTR ottimizzando il recupero dei materiali di scavo come sottoprodotto.

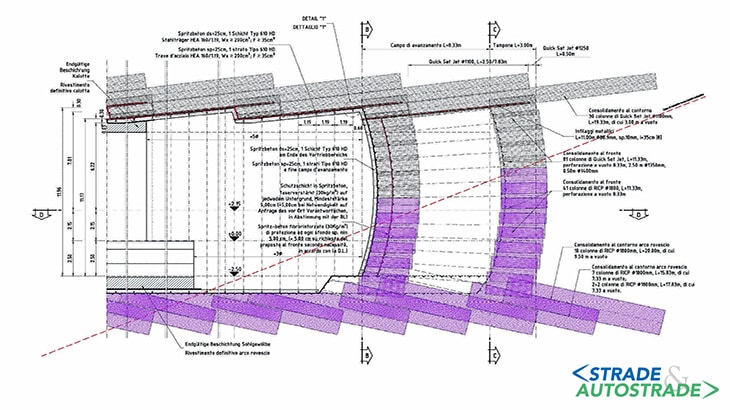

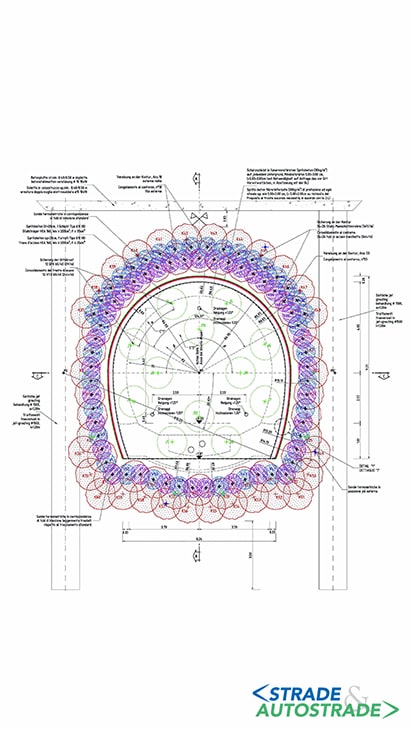

Gli scavi delle gallerie sono realizzati interamente con la tecnica “tradizionale” con le seguenti metodologie di avanzamento/consolidamento:

- scavo con l’utilizzo di esplosivo (Drill&Blast) per le tratte nel substrato roccioso (graniti di Bressanone), classe di scavo A-B0-B0 V;

- preconsolidamento sub orizzontale in avanzamento mediante Quick Set Jet Grouting (QSJG) per le tratte nei depositi sciolti di fondo valle, classe di scavo C1;

- preconsolidamento sub orizzontale in avanzamento mediante Quick Set Jet Grouting (QSJG) e Roto Injection Controlled Parameters (RICP) per le tratte a fronte misto di depositi sciolti/substrato roccioso alterato, classe di scavo C1trans;

- preconsolidamento sub orizzontale in avanzamento mediante congelamento per le tratte sotto il fiume Isarco;

- preconsolidamento verticale da piano campagna con trattamenti colonnari jet grouting bi-fluido di diametro 2.000 mm per le tratte nei depositi sciolti di fondo valle a basse coperture.

Nel seguito saranno descritti in dettaglio i trattamenti di miglioramento dei terreni più significativi e innovativi utilizzati, ossia il congelamento, il QSJG e il RICP.

La tecnologia del congelamento dei terreni

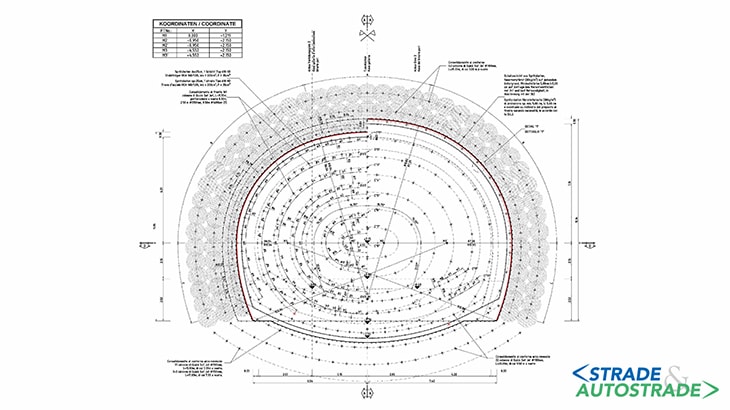

Lo snodo cruciale di tutto l’intervento è il sottoattraversamento del fiume Isarco, realizzato con quattro gallerie naturali scavate a piena sezione a partire da quattro pozzi profondi circa 30 m (Figura 10): due in sponda destra e due in sponda sinistra del fiume Isarco.

Il sottoattraversamento del fiume Isarco avviene mediante quattro gallerie a singolo binario pari e dispari e due dedicate alle gallerie di interconnessione con la linea storica esistente, binario pari e dispari.

Le tratte scavate in sotterraneo, a foro cieco, a partire da pozzi posti lateralmente all’alveo del fiume, presentano lunghezze variabili tra 50÷60 m. La tipologia delle opere e le modalità realizzative sono state scelte al fine di minimizzare l’impatto delle fasi realizzative con il fiume Isarco, non solo evitandone lo spostamento in fase transitoria, ma anche non alterando il suo normale flusso.

Il progetto definitivo

Il progetto definitivo prevedeva la realizzazione del Sottoattraversamento del fiume Isarco mediante un sistema di gallerie artificiali. Presupposto per la realizzazione dell’opera era la deviazione temporanea del fiume in un’area ad hoc predisposta all’interno di una vasca in calcestruzzo impermeabile, il cui fondo era rivestito in pietre fluviali annegate nel calcestruzzo.

Il progetto esecutivo

Il progetto esecutivo proposto dai Tecnici della dall’ATI guidata da Webuild invece ha previsto di non dover deviare il fiume al fine di minimizzare l’impatto degli scavi sul contesto dell’area.

Per la fattibilità della soluzione sono state valutati:

- gli spessori dei ricoprimenti in estradosso galleria garantendo sempre un franco minimo di 3 m dal fondo dell’alveo;

- le metodologie di scavo in grado di garantire condizioni di sicurezza e di stabilità del fronte di scavo riguardo al delicato contesto idrogeologico presente;

- i rivestimenti definitivi in grado di sostenere sollecitazioni a lungo termine con riferimento a durabilità e robustezza delle strutture.

Il sottoattraversamento è stato eseguito in sicurezza, a partire dai quattro pozzi precedentemente realizzati, grazie all’utilizzo di una tecnologia eco-compatibile che consiste nel congelamento di una corona di terreno intorno all’intero perimetro di scavo, precedentemente trattata mediante iniezioni di miscele di cemento.

La realizzazione degli interventi di consolidamento e congelamento è avvenuta operando in suborizzontale dai due pozzi posti sulle due sponde del fiume Isarco, per lunghezze di circa 30 m, ciascuno disponendo di una sovrapposizione sia per gli interventi di consolidamento che per il congelamento nel tratto centrale dei tunnel.

Gli scavi sono preceduti da interventi di preconsolidamento, abbinati alla tecnologia del congelamento dei terreni (Figura 12 sopra):

- preconsolidamento per ottenere una riduzione della velocità del flusso sotterraneo e agevolare la fase di congelamento andando ad agire sulla permeabilità del terreno. Tale risultato è stato ottenuto realizzando 60 canne di iniezione per ogni singolo portale, dotate di valvole a “manchettes”, attraverso le quali sono state eseguite le iniezioni cementizie nel terreno;

- congelamento atto alla formazione di un guscio di ghiaccio dello spessore di un 1,0 m con una isoterma pari a ─10 °C.

Il congelamento dei terreni è una tecnologia eco-compatibile che, mediante l’utilizzo di particolari fluidi refrigeranti, fatti circolare all’interno di idonee tubazioni, congela direttamente l’acqua già presente nel terreno, senza che nessun tipo di prodotto venga iniettato e disperso nel terreno e/o nella falda acquifera.

Grazie a questa tecnologia è stato evitato il complesso spostamento temporaneo del fiume Isarco ed è stata garantita la tenuta idraulica e la completa impermeabilità durante le fasi di scavo delle quattro gallerie sotto il fiume.

Il progetto di congelamento artificiale del terreno prevede due fasi distinte:

- fase di congelamento, durante la quale, sottraendo calore al terreno, si ottiene la formazione di una porzione di terreno congelato, con le caratteristiche geometriche e le temperature previste dal progetto;

- fase di mantenimento, durante la quale si continua a estrarre calore dal terreno con lo scopo di mantenere il guscio di ghiaccio formatosi nella fase di congelamento (fase 1) senza aumentarne significativamente le dimensioni, per permettere le successive fasi di scavo.

Durante la fase di congelamento (fase 1), denominata anche “a ciclo aperto”, è stato impiegato come mezzo refrigerante l’azoto liquido (N2). Questo è stato stoccato all’interno di quattro silos a doppia parete con un quantitativo di stoccaggio complessivo di 200.000 l.

L’azoto liquido compresso a una temperatura di ─196 °C, è stato convogliato dai silos verso i portali posti alle estremità delle gallerie da consolidare all’interno di apposite tubazioni coibentate.

Il liquido refrigerante è stato fatto quindi circolare, attraverso portali di distribuzione (Figure 13A, 13B e 13C sopra) posizionati esternamente alla sagoma della futura galleria da scavare, entro tubi coassiali in acciaio inox, denominati “sonde congelatrici”, del diametro pari a 76 mm (tubo esterno) e 42 mm (tubo interno) collegati in testa da una particolare testina di distribuzione o “freezing head” (Figure 14A e 14B).

Questa particolare testina duplex, ottimizzata e testata su larga scala in questo lavoro dai Tecnici del Gruppo Webuild, ha permesso di contenere in modo enorme i tempi e gli imprevisti durante il passaggio (“switch”) da azoto liquido a salamoia.

Il liquido è stato fatto circolare dapprima attraverso il tubo inox interno e, successivamente, dopo la fase di espansione e gassificazione, fatto refluire attraverso l’intercapedine dei due tubi inox coassiali fino alla “freezing head”.

Il gas ormai esausto è stato quindi convogliato in atmosfera attraverso idonei camini di scarico posti in sommità dei pozzi. Preliminarmente all’installazione dei tubi in acciaio inox con l’utilizzo di attrezzature di perforazione specificatamente studiate e progettate per le attività del sottoattraversamento del fiume Isarco, dall’interno sono state eseguiti dei pozzi delle perforazioni sub-orizzontali e perimetrali rispetto al futuro tunnel, entro le quali – contestualmente alla fase di perforazione – furono posati tubi in acciaio del diametro di 114 mm e dotati di una punta a perdere con la caratteristica di impedire l’ingresso dell’acqua di falda all’interno del tubo stesso. Tali tubi avevano anche la funzione di protezione delle sonde congelatrici durante le successive fasi di scavo.

La posizione delle sonde congelatrici e quindi dei corrispettivitubi porta sonda (114 mm), al fine di rispettare gli interassi progettuali e consentire una distribuzione quanto più uniforme del muro di ghiaccio, è stata costantemente misurata con un particolare inclinometro (Gyro by Reflex Instruments), che attraverso giroscopi e accelerometri ha consentito di rilevare e ricostruire tridimensionalmente la geometria di ogni singola sonda con una tolleranza azimutale dell’1%.

Per il tracciamento e la direzionalità delle singole perforazioni è stato impiegato un sistema denominato FAS (Fast Aiming System), appositamente studiato e testato, dotato di stazioni topografiche totali e prismi riflettenti con cui, attraverso appositi tablet di controllo, l’operatore è stato guidato nelle varie fasi di posizionamento e inizio perforazione.

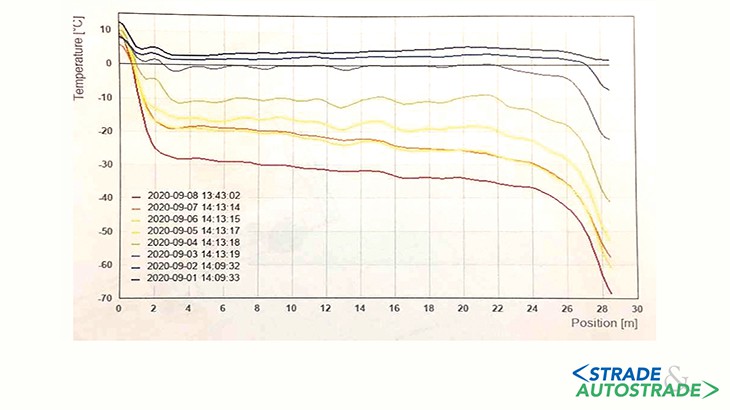

Il monitoraggio dell’evoluzione del muro di ghiaccio è stato tenuto costantemente sotto controllo, sia da un punto di vista spaziale sia temporale, tramite la rilevazione in continuo delle temperature registrate da cavi in fibra ottica, installati entro apposite sonde termometriche (16 sonde per ogni portale) poste sul perimetro esterno del guscio congelato (Figure 15A, 15B e 15C sopra).

Queste sono state disposte entro i fori precedentemente utilizzati per la fase di preconsolidamento del terreno con miscele cementizie e hanno consentito di registrare variazioni di temperature ogni 25 cm lungo lo sviluppo della sonda stessa.

Al raggiungimento dei valori di temperature progettuali prefissati, definiti “temperature target” (valutate con una isoterma di ─10 °C al fine di rispettare il requisito progettuale di spessore del guscio di ghiaccio pari a 1,0 m), e in parallelo al buon esito delle prove di drenaggio per la verifica del requisito progettuale di impermeabilità, è stata avviata la fase di mantenimento a salamoia (fase 2).

Per avviare la fase del mantenimento si è proceduto allo “switch”, ovvero al passaggio dal sistema di tipo aperto con azoto liquido a quello di tipo chiuso con circolazione di salamoia.

La salamoia è una soluzione acquosa di cloruro di calcio con un punto di congelamento compreso tra ─40 °C e ─50 °C, che è stata fatta circolare all’interno di un circuito chiuso mediante pompe di invio da un impianto frigorifero, costituito da tre refrigeratori (“chillers”) da 240 kW cadauno, di cui uno di backup, ed inviata all’interno delle stesse sonde congelatrici già impiegate nella fase di congelamento ad azoto liquido a una temperatura compresa tra i ─30 °C e ─35 °C.

La salamoia sottrae calore al terreno riscaldandosi e ritorna all’impianto frigorifero, dove viene raffreddata nuovamente e reimmessa nel circuito.

Mantenendo attiva la fase di mantenimento a salamoia, dopo la verifica del raggiungimento dei requisiti progettuali, si è proceduto all’avvio delle fasi di scavo. Lo scavo è stato eseguito con il metodo tradizionale, mediante l’impiego di demolitori idraulici montati su escavatori cingolati con una velocità media di avanzamento pari a 2,7 m/giorno (Figure 16A e 16B sopra).

Terminata la fase propriamente di scavo, nella quale si è continuato a monitorare costantemente l’evoluzione delle temperature, si è proceduto alla realizzazione degli archi rovesci e successivamente al completamento della galleria, con l’esecuzione dei rivestimenti definitivi di calotta.

Con il congelamento sono state modificate temporaneamente le caratteristiche del terreno, sia dal punto di vista dell’impermeabilità sia da un punto di vista delle caratteristiche meccaniche, che risultano entrambe migliorate significativamente, permettendo l’esecuzione in sicurezza degli scavi e dei rivestimenti definitivi delle gallerie sottofalda e al di sotto del letto del fiume.

La tecnologia del Quick Set Jet Grouting (QSJG)

La nuova metodologia denominata “Quick Set Jet Grouting “ (di seguito indicata QSJG), introdotta in variante rispetto al progetto esecutivo approvato per le tratte delle gallerie a Nord del fiume Isarco scavate nei depositi sciolti quaternari, è stata proposta dai Tecnici della Webuild con lo scopo primario di ottimizzare e rendere più efficienti gli interventi di preconsolidamento da realizzarsi in avanzamento (sub orizzontali), sotto un battente idrico significativo, compreso tra 10 e 30 m rispetto alla chiave di calotta.

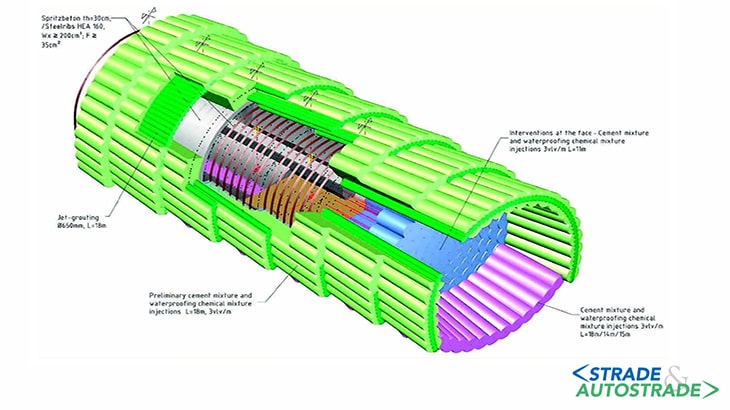

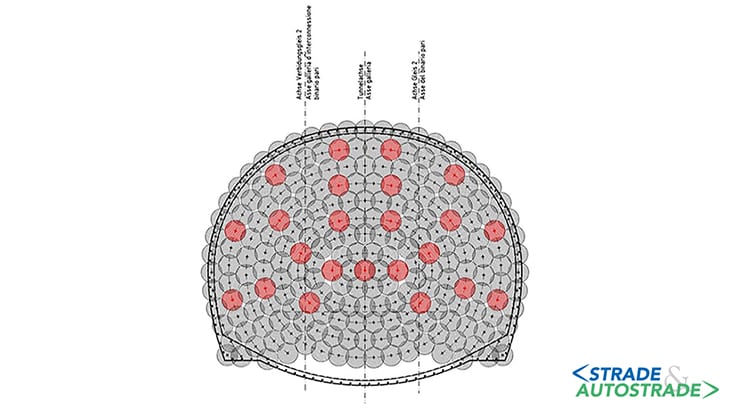

Lo scavo infatti avviene in condizioni di idrostatismo, ossia senza il drenaggio della falda, con un sistema di preconsolidamento “a bicchiere”, che garantisce la creazione di compartimenti di scavo a tenuta idraulica (Figure 17A, 17B e 17C).

Il progetto originario prevedeva la realizzazione di iniezioni di miscele cementizie e chimiche preliminari, con lo scopo di ridurre la permeabilità del terreno per consentire la realizzazione della successiva fase di preconsolidamento mediante interventi di jet grouting monofluido sub orizzontali di diametro 650 mm.

La tecnologia del QSJG, invece, grazie all’impiego di particolari acceleranti di presa convogliati in fase di jet-iniezione attraverso circuiti indipendenti all’interno delle aste di perforazione, che hanno permesso la miscelazione tra la miscela cementizia e l’accelerante di presa solo a valle dell’ugello di iniezione, ha consentito la realizzazione di trattamenti colonnari jet grouting anche in presenza di battenti idraulici significativi senza le iniezioni impermeabilizzanti preliminari.

L’impiego di uno specifico preventer oleodinamico ha inoltre impedito lo svuotamento della colonna, contrastando le elevate pressioni idrostatiche in gioco, e ha permesso anche la messa in opera di particolari tappi di chiusura della colonna consolidata a bocca foro. Infine, impiegando opportuni parametri di iniezione, è stato possibile realizzare trattamenti colonnari di diametro fino a 1.400 mm, maggiori rispetto a quelli realizzati con metodologia tradizionale (Figure 18A e 18B).

L’uso della tecnologia QSJG sopra descritta è stata per la prima volta applicata dai Tecnici della Webuild per il consolidamento di gallerie in avanzamento e con scavo sottofalda. L’uso in contesti geotecnici così complessi e l’industrializzazione della tecnologia (per ogni consolidamento vengono eseguiti circa 300 trattamenti in circa 15 giorni) ha portato alla progettazione e applicazione di specifiche attrezzature e accorgimenti tecnologici esclusivi per tali interventi.

L’impiego di tale tecnologia innovativa (QSJG) è stato preceduto da un campo prova eseguito direttamente sul fronte di scavo della galleria, dove sono stati verificati il raggiungimento dei diametri attesi mediante carotaggi e il raggiungimento del requisito di impermeabilità mediante prove di permeabilità e di portata in foro.

Tale tecnologia è stata impiegata con successo per 175 m circa lungo la Galleria Pari (GNBPN) e 100 m per la Galleria Dispari (GNBDN) (Figure 19A e 19B).

La tecnologia del Roto Injection Controlled Parameters (RICP)

Il passaggio tra il detrito e il substrato roccioso prevede inevitabilmente lo scavo di fronti misti, ossia occupati parzialmente da detrito e parzialmente da roccia mediamente fratturata e alterata (il cosiddetto “cappellaccio”).

Il progetto esecutivo prevedeva per tali tratte l’impiego della classe di scavo denominata C1trans, con interventi differenziati in funzione del terreno, ovvero iniezioni e jet grouting (C1) per il settore in detrito ed elementi strutturali in VTR iniettati per il settore in roccia alterata e fratturata.

Dopo aver verificato il successo del QSJG proposto in variante, è stata elaborata una modifica tecnica anche per la classe C1trans, proponendo gli interventi QSJG nel settore in detrito e gli interventi denominati Roto Injection Controlled Parameters (di seguito denominati RICP) per il settore di roccia alterata e fratturata (Figure 20A e 20B).

Tale tecnologia è stata totalmente studiata e testata dal Gruppo Webuild e applicata per la prima volta in contesti geologici critici quali quelli in precedenza descritti.

La tecnologia del RICP è in parte conseguenza dell’esperienza positiva del Quick Set Jet Grouting, utilizzato nel tratto di galleria completamente in detrito; grazie all’impiego di particolari acceleranti di presa in fase di jet-iniezione, di uno speciale preventer oleodinamico e di parametri di iniezione studiati e testati appositamente per la particolare tipologia di roccia fratturata/alterata incontrata, l’uso del RICP ha consentito la realizzazione di trattamenti di iniezione nelle porzione di roccia fratturata presente al contatto con la porzione in detrito.

La tecnica, rispetto alla tecnologia QSJG, consiste nell’iniezione di una miscela più permeante e con energia ridotta, utilizzando, in parte, la stessa attrezzatura studiata per la realizzazione del QSJG.

Lo scopo è stato quello di cementare il detrito fine che riempie le fratture e le discontinuità dell’ammasso roccioso intercettate e messe in comunicazione con il foro, per un tratto sufficiente a impedire il fluire dell’acqua nell’ammasso attorno allo scavo, interrompendo la comunicazione tra le varie fratture e discontinuità e garantendo il requisito di impermeabilità del setto roccioso richiesto in progetto (Figura 21).

La frattura che si affaccia al foro, durante le fasi di iniezione, viene in prima fase interessata direttamente dal getto di miscela che fuoriesce dall’ugello; in seconda fase, il foro stesso, precisamente la parte posta anteriormente al monitor di iniezione, avendo la funzione di un accumulatore di energia, consente al sistema di mantenersi in pressione (pressione residua del jet) per tutta la durata dell’iniezione del tratto in roccia, facendo penetrare nelle fratture la particolare miscela impiegata.

Lo spostamento dell’ugello lungo il foro, in estrazione, avviene lentamente a velocità costante e non per step. Il singolo trattamento di iniezione con tecnica RICP ha un raggio di influenza di circa 90 cm, paragonabile a un trattamento eseguito con iniezione tradizionale per valvole, corrispondente a un’area di influenza del singolo trattamento, misurata sulla sezione ortogonale, pari a circa 2,5 m².

Infine, un’ulteriore caratteristica della soluzione tecnica adottata è stata la possibilità di realizzare in fasi distinte ma continue e, soprattutto, entro lo stesso foro le due tecniche di consolidamento, RICP nel tratto in roccia e QSJG in quello in detrito, per tutti quei trattamenti che si sono resi necessari nelle aree di transizione tra roccia e detrito.

Anche in questo caso l’applicazione di tale tecnologia innovativa è stata preceduta da un campo prova eseguito direttamente sul fronte di scavo della galleria, dove è stato possibile verificare l’avvenuta iniezione delle fratture della roccia mediante carotaggi e la riduzione della permeabilità del setto roccioso trattato con RICP mediante il confronto delle portate misurate entro fori eseguiti prima e dopo il trattamento.

Conclusioni

Questo articolo ha illustrato alcune tecnologie di consolidamento dei terreni ecosostenibili ed innovative proposte dai Tecnici del Gruppo Webuild nella realizzazione del primo lotto della galleria di base del Brennero, che hanno permesso di superare con successo le considerevoli difficoltà di natura geotecnica minimizzando gli impatti ambientali con tempi realizzativi migliori rispetto alle originarie previsioni progettuali.

La tecnologia del congelamento misto (circuito aperto con azoto e chiuso con salamoia) ha consentito la realizzazione di quattro gallerie di 60 m circa ciascuna al di sotto del fiume Isarco, con coperture ridotte fino a soli 3,00 m, nei tempi prestabiliti, senza la deviazione del fiume come originariamente previsto nel progetto definitivo a base gara.

La tecnologia del Quick Set Jet Grouting (QSJ) ha consentito la realizzazione di 194 m di gallerie con fronti di scavo ampi fino a 180 m² in terreni sciolti e sottofalda, con carichi piezometrici di circa 25,00 m, senza interventi preventivi di drenaggio. Lo scavo è avvenuto a piena sezione con velocità d’avanzamento fino a 0,47 m/giorno, superiori alle previsioni progettuali.

Infine, la tecnologia del Roto Injection Controlled Parameter (RICP) ha consentito lo scavo di 75 m di gallerie con fronti di scavo ampi (170 m² circa), caratterizzati dalla presenza mista di detrito e roccia fratturata, con velocità d’avanzamento fino a 0,70 m/giorno.

Per le immagini, photo credit: Webuild Image Library

Dati tecnici

- Lunghezza gallerie: 6,2 km

- Sezioni di scavo: da 76 a 273 m2

- Gallerie naturali per circa 5,400 m di cui:

- 3.300 m con tecnologia Drill&Blast per le tratte nel substrato roccioso;

- 240 m con consolidamento mediante congelamento dei terreni;

- 795 m con preconsolidamento sub orizzontale in avanzamento Quick Set Jet Grouting;

- 75 m con preconsolidamento sub orizzontale in avanzamento con QSJG e RICP;

- 1.010 m con preconsolidamento da piano campagna con trattamenti colonnari jet grouting

- Gallerie artificiali: circa 1,100 m

- Caratteristiche speciali: congelamento dei terreni, QSJG, RICP

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <