Il documento CNR DT 204 inquadrò, già nel 2006, la procedura per determinare la resistenza a trazione utile per calcestruzzi fibrorinforzati (FRC).

Dopo alcuni anni anche nel nuovo documento CEB-FIP Model Code si definirono le metodologie per tener conto nel calcolo strutturale della resistenza a trazione del calcestruzzo FRC.

Recentemente il Testo Unico per le costruzioni del 2018 ha inserito questa famiglia di materiali dedicandole il paragrafo 11.2.12.

In questa memoria si evidenziano gli aspetti peculiari di questa nuova famiglia di prodotti e si forniscono alcuni dettagli relativi a una specifica applicazione di restauro di un ponte stradale.

L’inquadramento normativo

La definizione fornita dal Testo Unico 2018 al paragrafo 11.2.12 così recita: “Il calcestruzzo fibrorinforzato (FRC) è caratterizzato dalla presenza di fibre discontinue nella matrice cementizia; tali fibre possono essere realizzate in acciaio o materiale polimerico.

La miscela del calcestruzzo fibrorinforzato deve essere sottoposta a valutazione preliminare secondo le indicazioni riportate nel precedente § 11.2.3 con determinazione dei valori di resistenza a trazione residua fr1k per lo Stato limite di esercizio e fr3k per lo Stato limite Ultimo determinati secondo UNI EN 14651:2007.

Per la qualificazione del calcestruzzo fibrorinforzato e la progettazione delle strutture in FRC si dovrà fare esclusivo riferimento a specifiche disposizioni emanate dal Consiglio Superiore dei Lavori Pubblici”.

La Circolare n° 7 del 21/01/19 del C.S.LL.PP. precisa anche che per l’uso strutturale di questi prodotti occorre che il dosaggio di fibra nella miscela non sia inferiore allo 0,3% in volume.

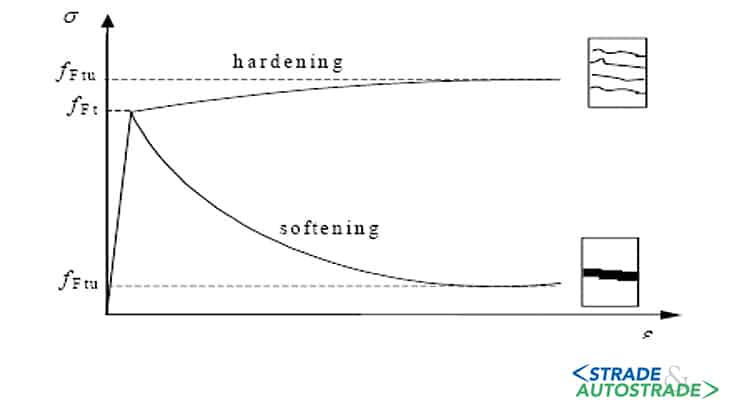

Con l’inserimento della fibra corta nel conglomerato, il comportamento in trazione si modifica in misura via via più significativa in funzione del dosaggio di fibra e del tipo di fibra impiegata.

Con riferimento a una prova di trazione uniassiale, condotta in controllo di spostamento, di un provino cilindrico di calcestruzzo FRC, si osserva un primo tratto elastico fino al raggiungimento di una soglia di “prima fessurazione”; successivamente, sono possibili due tipologie di comportamento (Figura 1 sopra):

- comportamento softening: il carico applicato scende progressivamente mentre il provino evidenzia poche lesioni che aumentano di ampiezza;

- comportamento hardening: si aprono diverse lesioni mentre il carico continua a salire fino a raggiungere un livello massimo oltre il quale non si aprono più nuove lesioni e si innesca una discesa del carico applicato.

Questo genere di prodotti è da tempo diffuso nel settore della riparazione e del rinforzo all’interno della famiglia delle “malte strutturali”.

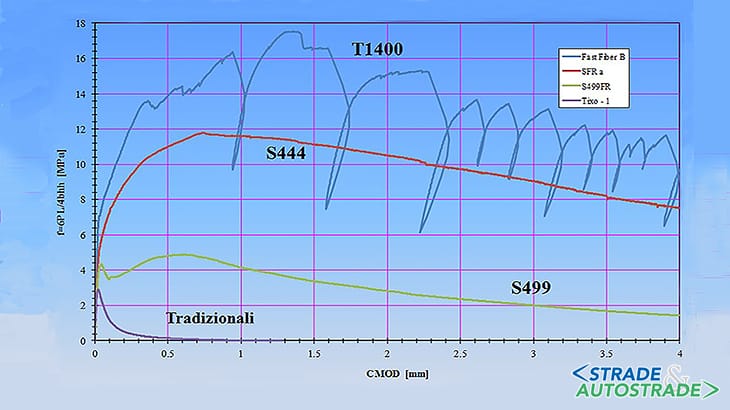

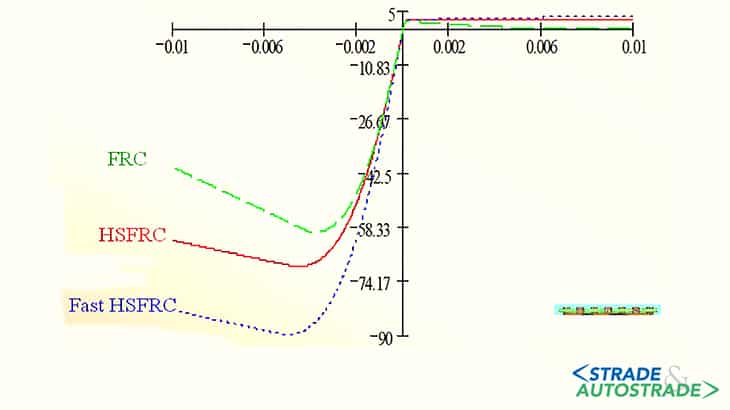

Master Builders Solutions Italia SpA, per esempio, distribuisce già da 15 anni prodotti premiscelati con diversi dosaggi di fibre corte strutturali e i legami costitutivi in trazione sono riportati in Figura 2.

Osservando la parte costitutiva in trazione è possibile, per il prodotto più prestazionale, introdurre nel calcolo strutturale una resistenza di tipo “elastoplastica” con soglia ftd = 3 MPa con un notevole beneficio nel controllo fessurativo e nell’assorbimento di forze di trazione.

Il betoncino fibrorinforzato premiscelato può essere fornito in sacchetti o in veri e propri big-bag per permettere la miscelazione di piccole o grandi quantità di materiale senza problematiche di dosaggio.

Con una adeguata miscelazione si otterrà una miscela con fibre distribuite equamente, facile da colare o da spruzzare purché si adottino alcune accortezze relative alla distanza di interferro e di copriferro che saranno evidenziate nei successivi paragrafi.

Come peraltro evidenziato nel citato testo normativo, la miscela che si getta deve possedere una distribuzione omogenea delle fibre al fine di evitare che vi siano zone senza fibre (dove la resistenza a trazione cadrà a zero) e zone dove le fibre non si dispongano nelle tre direzioni (in questo caso al posto di un materiale pseudo isotropo si avrebbe un materiale ortotropo).

Per questo motivo, oltre alle prove di caratterizzazione in laboratorio secondo la UNI 14651, è necessario verificare in cantiere che si sia raggiunta la qualità prevista in fase di progetto sia eseguendo una pre-qualifica sia controllando il getto con una serie di prelievi di campioni prismatici da sottoporre a prova.

Dalla prova sperimentale al modello di calcolo

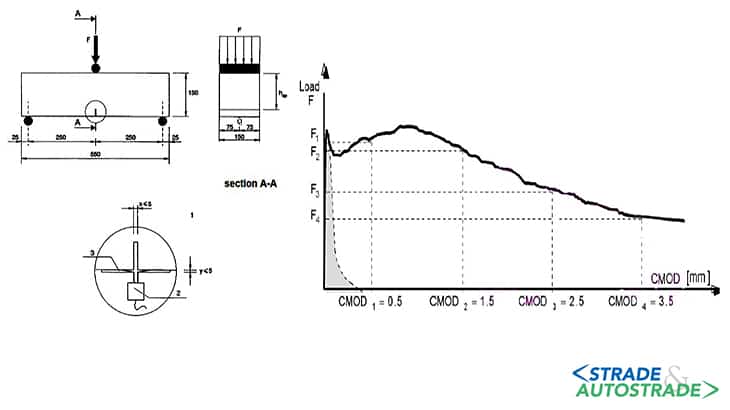

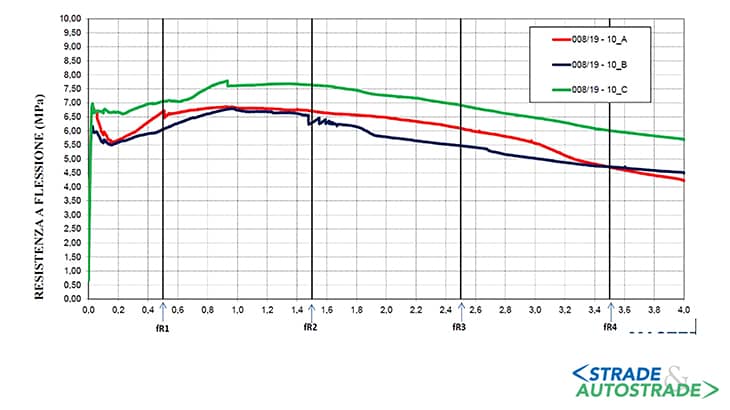

La prova UNI 14651 prevede l’esecuzione di prove di flessione su campione prismatico che viene preliminarmente inciso all’intradosso nella zona di mezzeria. La prova si conduce in controllo di spostamento e si misura il carico F e l’apertura della fessura CMOD (Figura 3 sopra).

Nella famiglia di prodotti premiscelati Master Builders Solutions di BASF la prova UNI 14651 conduce a risultati tipo quelli evidenziati in Figura 4 sopra.

Le tensioni f = M/W che si ottengono al raggiungimento dell’apertura di fessura CMOD1, CMOD2, CMOD3 e CMOD4 sono denominate rispettivamente fr1, fr2, fr3, fr4.

Con una corposa campagna sperimentale dai valori suddetti si ottengono i corrispondenti valori caratteristici (pedice k). Ai fini della progettazione i valori più rilevanti (da inserire nelle prescrizioni di progetto) sono i valori di fr1k e fr3k.

Con questi numeri, infatti, la Norma CNR DT 204 permette di risalire al legame costitutivo in trazione. In effetti la duttilità in trazione spendibile nel calcolo di progetto si esaurisce in larga parte proprio all’interno dei predetti numeri: un conglomerato avente un valore elevato di fr1k ma modesto di fr3k sarà classificato all’interno dei materiali softening mentre viceversa un materiale di modesto fr1k ma di elevato valore fr3k sarà classificato di comportamento hardening.

I legami costitutivi in trazione utili al calcolo possono essere di tre tipi:elasto-softening;

- elastoplastico;

- elasto-incrudente in funzione dei valori fr prima citati e del loro rapporto e di una serie di altri parametri piuttosto complicati da definire.

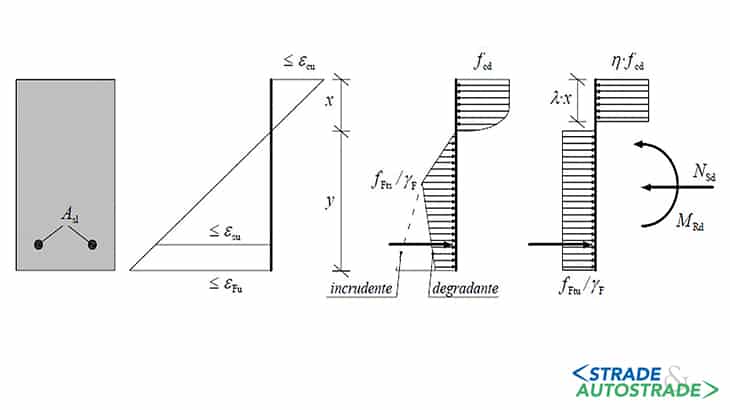

Senza entrare nei dettagli – non è la finalità di questa memoria -, il modello elastoplastico semplificato con soglia ftd = fFtu/γf = 0,7 x fr3k/3 rappresenta un legame in trazione di facile implementazione all’interno dei software di calcolo.

Con il modello elastoplastico possono essere svolte le simulazioni numeriche utili per il progetto impiegando sempre i soliti requisiti alla base della scienza delle costruzioni:

- sezioni piane;

- perfetta aderenza.

All’eventuale armatura metallica presente in trazione si aggiunge quindi tutta la sezione di conglomerato: la zona sotto l’asse neutro lavorerà a trazione, la zona sopra lavorerà in compressione come mostra lo schema di Figura 5 sopra.

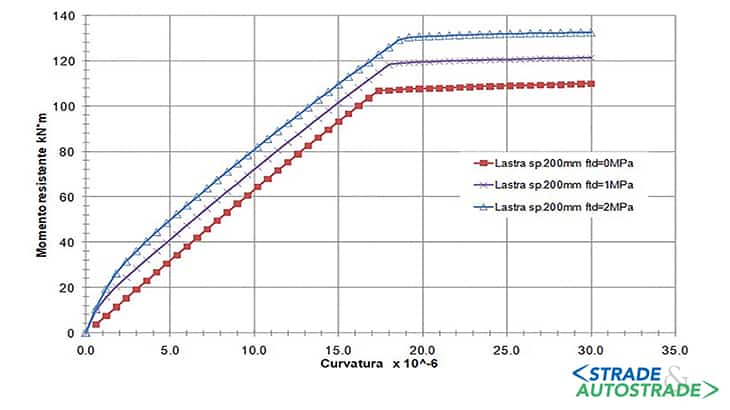

In termini teorici, la differenza tra l’impiego di un calcestruzzo tradizionale Rck = 45 MPa e un calcestruzzo duttile (con la medesima resistenza a compressione) può comprendersi dall’esame della curva momento resistente – curvatura di una generica lastra di 20 cm di spessore e larghezza 1 m armata con sei barre f20 in zona tesa e sei barre f16 in zona compressa (Figura 6 sopra).

In questo caso generico si rappresentano due calcestruzzi duttili aventi rispettivamente ftd = 1 e 2 MPa. Come si osserva, il comportamento iniziale è significativamente più rigido, a vantaggio del controllo della fessurazione al carico di servizio, e si aggiunge anche un incremento di resistenza in condizioni SLU.

Esempio pratico del ponte sul torrente Cavo Ariolo

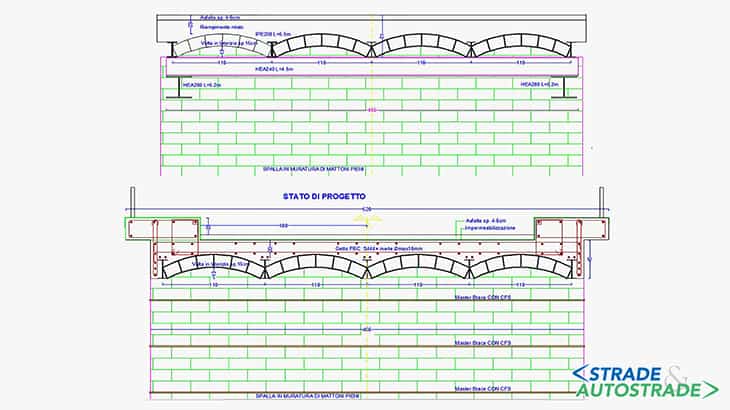

Nella Figura 7 di seguito si mostrano alcune fasi dell’intervento di restauro condotto su un piccolo ponte del torrente Cavo Ariolo nel comune di Reggio Emilia.

Questo ponte di 5 m di luce, ricostruito probabilmente nel Dopoguerra con profili metallici, voltine di laterizio pieno e getto di malta grossolana all’estradosso, fu riparato probabilmente negli anni Settanta a causa della profonda corrosione dei profili metallici di bordo mediante l’inserimento di profili HE all’intradosso a realizzare un graticcio di sostegno (Figura 6 sopra).

A causa della corrosione pronunciata dei profili si è deciso di procedere alla chiusura del ponte e alla sistemazione definitiva rimuovendo il traliccio metallico di intradosso, restaurando la sagoma originaria delle spalle in muratura e delle voltine e sostituendo il riempimento esistente con un calcestruzzo armato.

Non potendo modificare le livellette di approccio e a causa degli spessori del getto ridotti si è deciso di accoppiare all’armatura tradizionale il calcestruzzo FRC.

La scelta progettuale è caduta su un betoncino premiscelato costituito da inerti fmax 16 mm miscelato alla malta MasterEmaco S444FR.

Nella prequalifica si sono svolte in laboratorio tre prove UNI 14651 (Figura 7 sopra) e corrispondenti prove di compressione su cubo standard. Dalle predette prove si è dedotto frm= 6,2 MPa e, da qui, fr3k = 4,7 MPa e ftd = 1,1 MPa.

La sezione trasversale del ponte prima e dopo l’intervento è rappresentata in Figura 8 sopra; praticamente la nuova lastra in c.a. è stata simulata a spessore costante di 20 cm con una armatura di intradosso ed estradosso come quella considerata nel paragrafo precedente per il caso di fctd=1MPa.

La specifica posta in progetto prevedeva la fornitura di un calcestruzzo FRC avente le seguenti caratteristiche di resistenza:

- resistenza a compressione Rck > 45 MPa;

- resistenza a fessurazione fr1k > 5 MPa e fr3k > 5 MPa.

Il confezionamento del materiale MasterEmaco S444 FR (Figure 9A, 9B, 9C e 9D) è avvenuto in cantiere utilizzando una autobetoniera con il dosaggio di inerti previsto cui si è aggiunto direttamente dalla tramoggia il quantitativo di premiscelato indicato nel mixdesign di pre-qualifica.

Dopo circa 15 minuti di miscelazione si è proceduto alla verifica dello slump, e si è effettuato il getto con il contestuale prelievo di tre prismi e sei cubetti da sottoporre alle prove di verifica.

Con un rapporto acqua cemento 0,4, lo slump a 22 cm e l’uso di additivi fluidificanti il getto è riuscito perfettamente, si è fatto uso di vibratore e non si sono osservate segregazioni durante il getto.

La presenza delle fibre corte di 30 mm di lunghezza richiede l’accorgimento di mantenere copriferri netti e distanze di interferro di almeno 25 mm per consentire il rifluimento della miscela senza intoppi.

I risultati ottenuti dalle prove di controllo hanno fornito un risultato perfettamente in linea con la progettazione (Figura 10), dai valori di prelievo si ottiene:

![]()

Conclusioni

L’esistenza di Normative di calcolo e la disponibilità di prodotti certificati CE fornisce un nuovo strumento per la realizzazione e il ripristino di strutture in c.a..

Il vantaggio di avere fibre corte all’interno della miscela permette di ridurre l’ampiezza delle lesioni, migliora la durabilità dell’opera e conferisce al materiale una resistenza a trazione isotropa utile all’incremento della resistenza.

In questa memoria si è inquadrato l’ambito normativo, mostrato le differenze tra un conglomerato tradizionale e un FRC e presentato un intervento recente di una soletta di un piccolo ponte realizzata con una speciale miscela di inerti mescolati con un premiscelato duttile della linea MasterEmaco.

Dal punto di vista progettuale è necessario identificare a priori una serie di caratteristiche meccaniche che il materiale deve raggiungere e in fase di accettazione/controllo eseguire test di flessione per la verifica delle proprietà meccaniche del materiale effettivamente impiegato.

Dati tecnici

- Stazione Appaltante e Contraente Generale: Comune di Reggio Emilia

- Project Manager: Ing. Claudia Di Sano

- Progetto preliminare, definitivo ed esecutivo e Direzione dei Lavori: Ing. Marco Arduini

Ringraziamenti

Gli Autori ringraziano i Sigg. Alessandro Colautti e Guglielmo Ansaloni per il supporto fornito nella realizzazione del mix design e l’assistenza alle fasi di getto della soletta.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <