Il viadotto, costruito nel 1970, era seriamente danneggiato in corrispondenza delle nervature in precompresso. La presenza di un quadro fessurativo diffuso e il continuo percolamento dell’acqua salmastra rinveniente dallo scioglimento del ghiaccio mediante lo spargimento di sali durante il periodo invernale hanno provocato la parziale corrosione dei cavi di acciaio armonico da precompresso e la conseguente riduzione della capacità portante dell’impalcato del viadotto.

In una prima fase è stata condotta una campagna di indagine volta a valutare appunto le residue resistenze del viadotto e in particolare sono stati eseguiti prove di caratterizzazione meccanica del calcestruzzo, ispezioni endoscopiche sui cavi di precompressione, misurazioni estensimetriche per la determinazione dello stato di compressione residuo agente sulle sezioni delle travi nonché prove di rilascio sui fili dei cavi di acciaio armonico per la stima dello sforzo normale di precompressione agente negli stessi.

Successivamente, sulla scorta dei risultati delle prove in sito, sono stati progettati gli interventi di riparazione e di consolidamento delle strutture danneggiate, consistenti essenzialmente nella messa in opera di cavi esterni in acciaio armonico oltre che di nastri di fibre di carbonio all’intradosso delle nervature.

Queste ultime sono state considerate a guisa di armatura lenta aggiuntiva con la finalità di contenere in limiti accettabili lo stato di coazione indotto dalla precompressione aggiuntiva assorbendo le eccedenze di trazione nella parte inferiore della trave ai fini delle verifiche a fessurazione. Infine, è stata effettuata la validazione delle opere di rinforzo effettuate mediante opportune prove di carico statico.

Descrizione delle strutture del viadotto

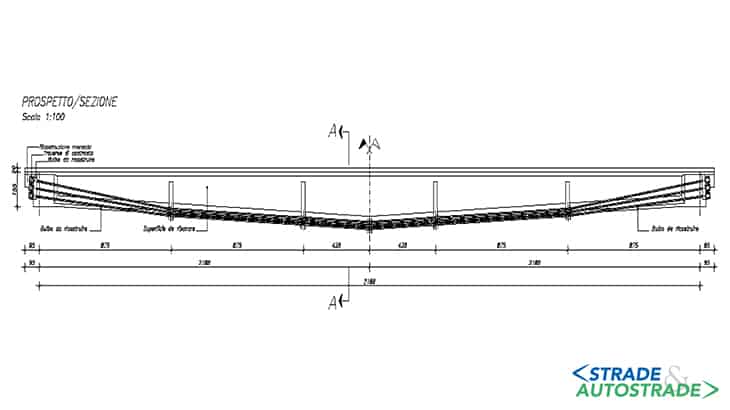

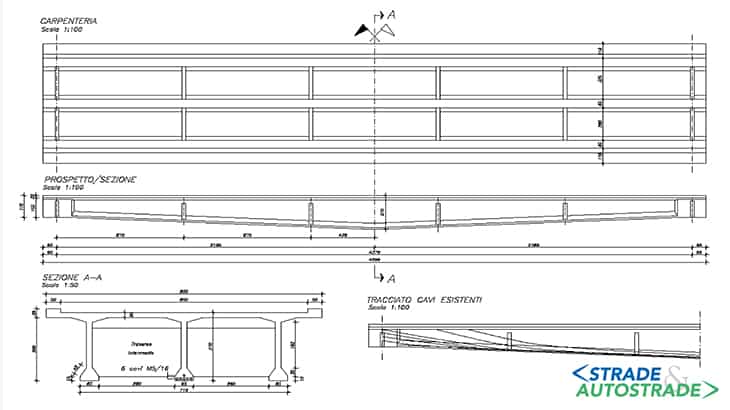

Il viadotto è costituito da due carreggiate affiancate ciascuna divisa in 21 campate semplicemente appoggiate su spalle e pile in c.a.; l’impalcato è realizzato con tre travi in c.a.p. a doppio T con altezza variabile da 1,75 m sugli appoggi a 2,70 cm in mezzeria, poste ad interasse di 3,25 m e collegate da quattro traversi di campata e dai due traversi di testata.

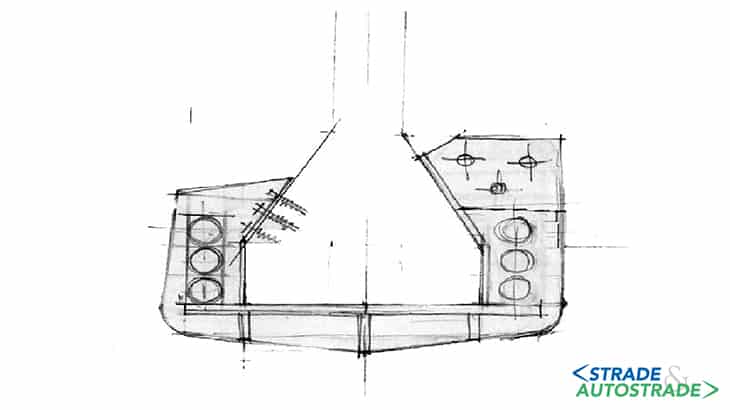

La soletta in c.a.o. è gettata in opera e ha uno spessore costante di 20 cm; la luce di calcolo della travata è di 43,75 m mentre la larghezza complessiva dell’impalcato è di 9,50 m di cui 8,50 m carrabili. Le travi risultano precompresse da sei cavi post tesi disposti su due registri (5+1); ciascun cavo è composto da 16 trefoli in acciaio armonico per un’area complessiva di 14,9 cm2 (Figura 1 sopra). La tensione di esercizio di tutti i cavi era originariamente stata assunta pari a 1.000 MPa.

Lo stato di danno

La struttura attualmente si trova in condizioni di dissesto a causa dell’avanzato stato di corrosione dei trefoli di precompressione che, perdendo parzialmente di efficacia, hanno determinato la riduzione di margini di sicurezza rendendo l’opera non utilizzabile con i carichi ordinari di esercizio previsti dalle Norme.

In particolare, la trave di bordo sulla corsia di marcia della campata n° 7 (km 23+300) in direzione Sicignano della carreggiata Nord presentava il 50% dei trefoli del primo registro interrotti o ridotti significativamente. Ciò aveva determinato, sotto traffico, il superamento del momento di fessurazione ed il raggiungimento di condizioni globali di sicurezza prossimi alla rottura.

Come mostrato in Figura 2 sopra, almeno tre cavi appaiono fortemente danneggiati tanto da risultare interrotto circa il 50% dei trefoli del primo registro così come le armature lente sia longitudinale che trasversali.

La valutazione dello stato di fatto

Per la definizione dello stato di fatto dell’impalcato è stata condotta un’approfondita campagna di indagine tesa al rilievo strutturale dell’opera compresa la determinazione del numero, della tipologia e del tracciato dei cavi di acciaio armonico e, non ultime, delle caratteristiche fisico meccaniche dei materiali in sito.

Particolare attenzione è stata rivolta alla determinazione dello stato di coazione residua nelle singole travi oltre che della integrità dei cavi di precompressione. Nel dettaglio sono state eseguite le seguenti attività di indagine:

- rilievo geometrico dell’impalcato;

- determinazione del tracciato dei cavi mediante un Pacometro Hilti Ferroscan FS10;

- ispezione visiva dei cavi in diverse sezioni lungo le travi mediante un videoendoscopio Everest Vit VP300 (nella Figura 3 sopra sono riportati due esempi di endoscopie che mostrano chiaramente come il cavo indagato non presenti tracce di corrosione ma piuttosto una totale assenza di malta di iniezione);

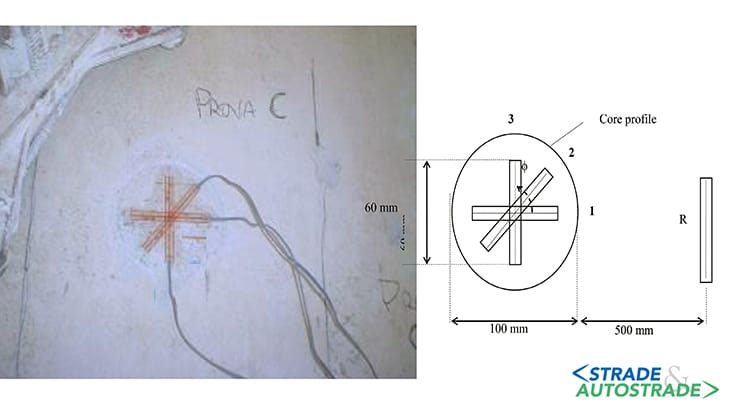

- prove di rilascio sul calcestruzzo per la valutazione delle tensioni di compressione presenti nelle sezioni più significative dovute alla precompressione residua e ai carichi permanenti; anche in questo caso, sono state eseguite numerose prove in corrispondenza di diverse sezioni (mezzeria, ai quarti, ecc.) sia su travi integre che su travi danneggiate per un evidente confronto. In breve, la prova di rilascio è consistita nell’installazione di una rosetta di strain-gauges sulla superficie laterale della trave in c.a.p. in posizioni predefinite, nel successivo carotaggio di una carota centrata sulla citata rosetta la cui estrazione produce un rilascio delle tensioni di compressione agenti sul calcestruzzo della carota stessa che viene valutato mediante misure estensimetriche eseguite lungo le tre direzioni prefissate. La descritta prova di rilascio per le modalità assolutamente originali adottate è oggetto di brevetto in corso di registrazione.

Lo stato tensionale effettivamente agente è quindi calcolato moltiplicando la deformazione misurata per il Modulo di Young (in questo caso Ec = 30.000 MPa).

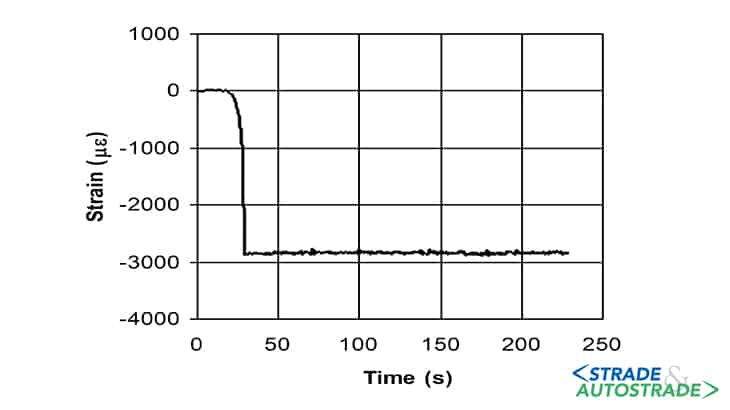

La Figura 4 mostra il protocollo originale messo a punto per la prova di rilascio del calcestruzzo; per la valutazione degli effetti termici è stato posto in opera un quarto strain-gauges, denominato R, in una posizione certamente non attiva e, inoltre, è stato eseguito un piccolo foro sulla carota per il collegamento degli strain-gauges alla centralina di acquisizione.

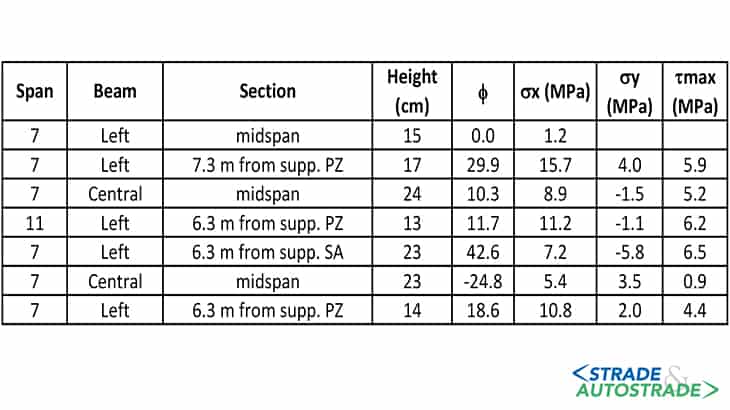

I risultati dei test eseguiti sono consegnati nella Figura 5; com’è possibile notare, sulla trave in sinistra della campata n° 7 (quella maggiormente danneggiata) sono stati rilevati valori di tensioni invero molto bassi che denotano un’importante caduta di tensione da precompressione:

- prove di detensionamento sui trefoli costituenti i cavi di precompressione per stimare gli sforzi residui negli stessi. La prova consiste nell’incollaggio di un micro strain-gauges su un filo di un trefolo scelto tra quelli più accessibili del cavo oggetto di prova, nel successivo taglio dello stesso filo con l’accortezza di non danneggiare gli altri (Figure 6A e 6B). La valutazione della tensione di trazione agente nel filo interrotto viene effettuata misurando l’accorciamento elastico del filo mediante lo strain-gauges e moltiplicandolo per il modulo di Young dell’acciaio assunto pari a Es = 210.000 MPa.

Come è possibile vedere nelle Figure 6A e 6B, nella quasi totalità dei trefoli sottoposti a prova sono state rilevate deformazioni di circa 3.000 με corrispondenti a valori di tensioni di circa 600 MPa.

Il sistema di rinforzo

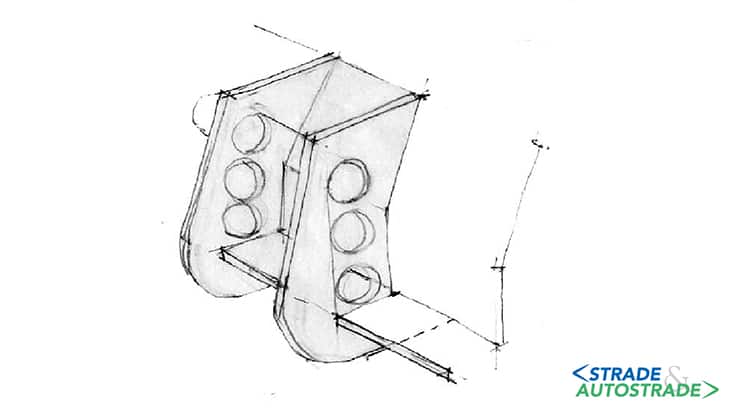

La tipologia di intervento adottata, appositamente studiata per il caso specifico, è quella della precompressione esterna applicata mediante cavi di acciaio armonico che trovano contrasto sulle due testate della trave, integrata dall’incollaggio di più strati di fibre di carbonio all’intradosso della nervatura.

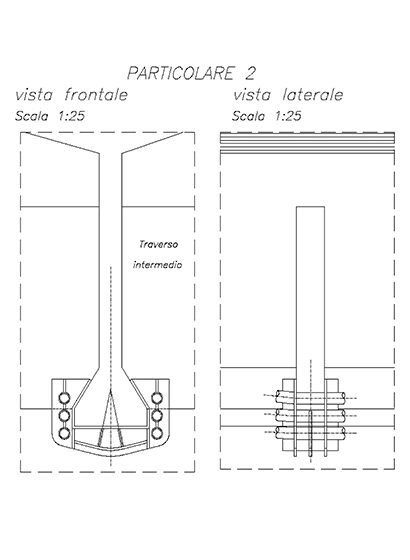

L’entità del tiro da applicare è stata desunta grazie alle prove di rilascio di cui sopra mentre il tracciato dei cavi è stato imposto dalla necessità di deviare i cavi, che in campata viaggiano paralleli al bulbo inferiore della trave, verso gli appoggi trovando contrasto in corrispondenza dei due traversi più vicini agli stessi.

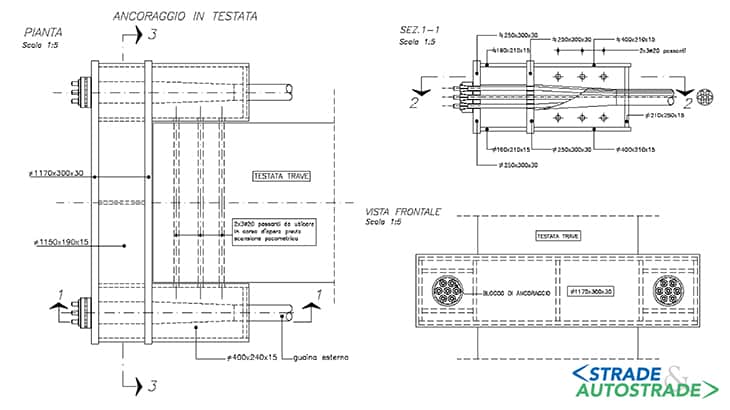

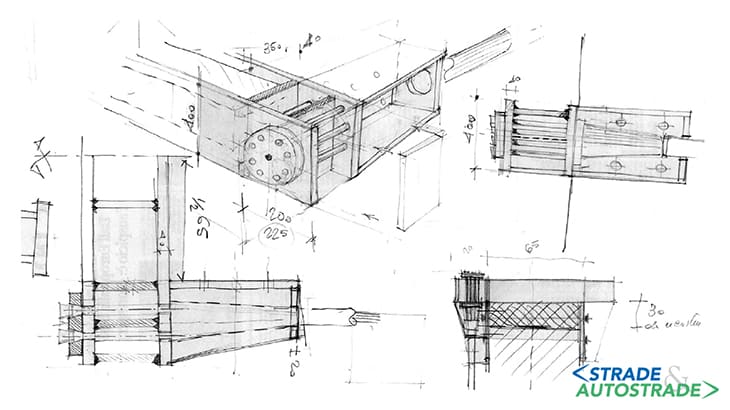

Nelle Figure 7A, 7B, 7C, 7D, 7E e 7F sono riportati alcuni elaborati progettuali relativi al tracciato dei nuovi cavi, delle traverse di contrasto in testata per l’ancoraggio degli stessi nonché alcuni schizzi di massima per la definizione delle citate traverse e dei deviatori dei cavi lungo la trave.

Questi ultimi, ciascuno costituito da sette trefoli compatti da ½” viplati per un’area complessiva di 11,55 cm2, sono stati tesati a due a due ad una tensione di circa 600 MPa in modo da ripristinare le capacità portanti originarie della struttura integrando la precompressione residua agente nella stessa.

La sequenza operativa per la messa in trazione delle coppie di cavi è stata studiata in modo tale che lo sforzo di compressione aggiuntivo nelle sezioni della trave aumentasse progressivamente senza brusche variazioni.

Il monitoraggio delle fasi di tesatura dei cavi

Tutte le fasi di tesatura dei cavi esterni aggiunti alla trave danneggiata sono state accuratamente monitorate per verificare il rispetto delle previsioni progettuali sul comportamento strutturale della stessa.

A tal fine, la trave del viadotto è stata strumentata in mezzeria e in prossimità degli appoggi per misurare l’evolvere dello sforzo di compressione nel calcestruzzo nonché il valore dello spostamento verticale in mezzeria.

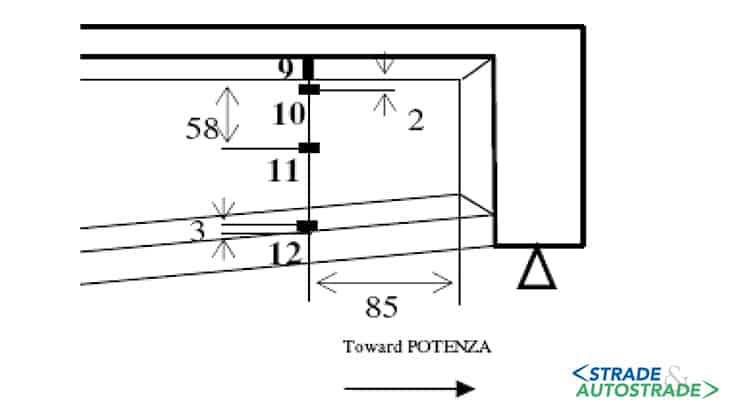

Per la misurazione delle deformazioni sono stati installati 13 strain-gauges di cui quattro in corrispondenza delle sezioni di ciascun appoggio (in prossimità delle testate) e cinque in mezzeria (le Figure 8A e 8B mostrano le posizioni degli strain gauges sulla trave).

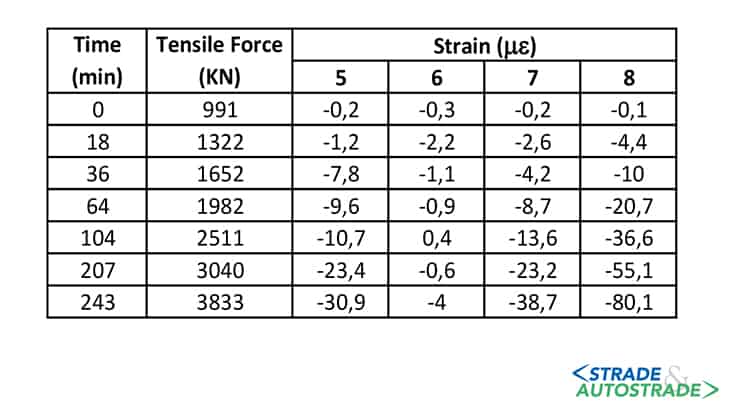

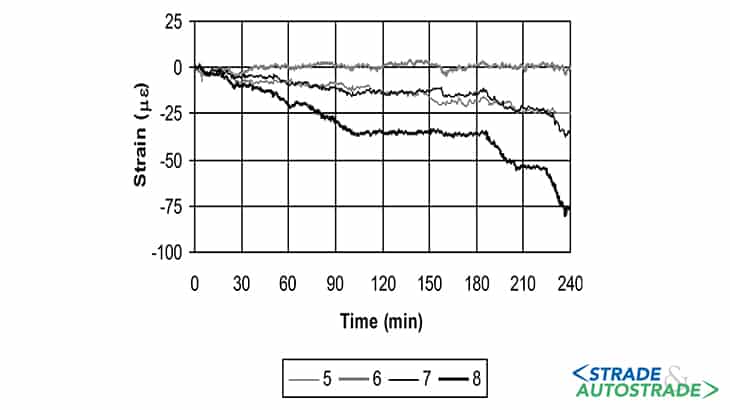

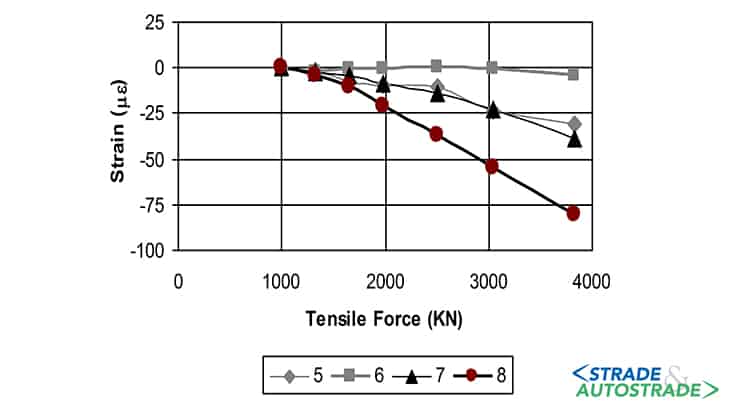

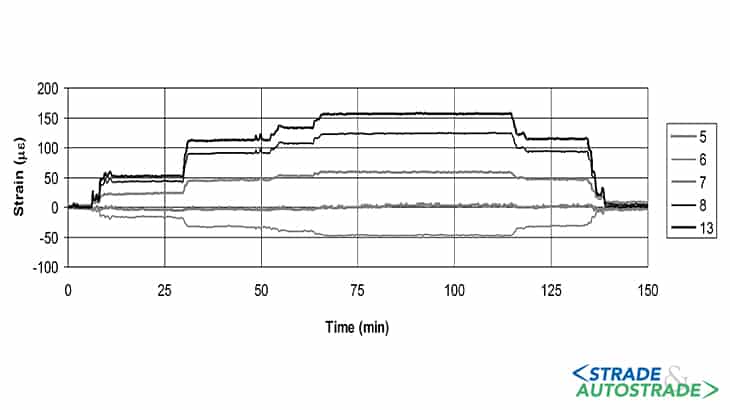

In Figura 9 sono consegnate le deformazioni indotte nella trave durante la fase di tesatura dei cavi esterni in funzione dello sforzo crescente di compressione. Nelle Figure 10A e 10B è rappresentato l’andamento delle deformazioni in funzione del tempo e dello sforzo di trazione applicato.

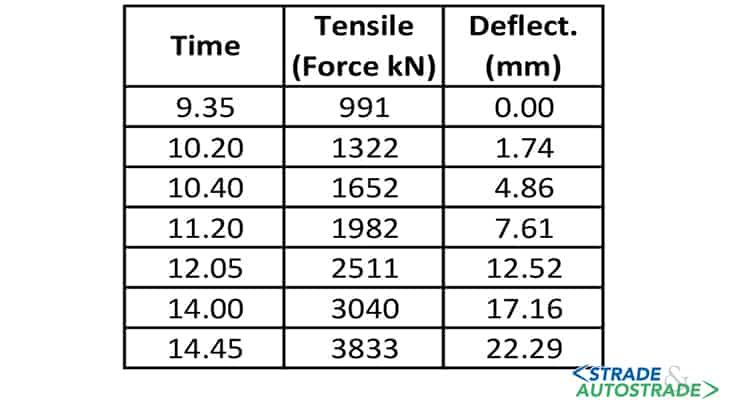

L’inflessione della trave del viadotto per effetto della precompressione aggiuntiva è stata misurata in mezzeria mediante livellazione di precisione eseguita con un livello elettronico Trimble DiNi12 e stadie invar.

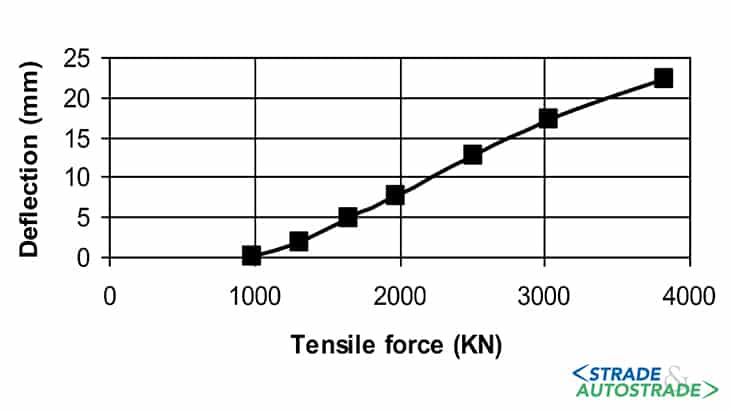

La Figura 11A mostra i risultati del monitoraggio della freccia in funzione del tempo e dello sforzo applicato: come può notarsi in mezzeria, durante la tesatura dei cavi stata rilevata una controfreccia di circa 22 mm; infine, nella Figura 11B è rappresentata la controfreccia elastica in funzione dello sforzo totale applicato.

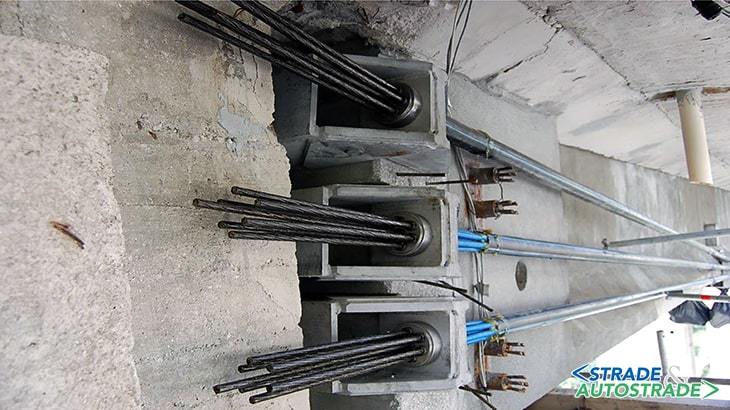

Nelle Figure 12A, 12B, 12C, 12D e 12E sono riportate le viste di tutti i dettagli dei dispositivi di ancoraggio dei cavi esterni. Alle due estremità (testate) della trave, opportunamente sagomate e rinforzate con betoncino ad alta resistenza, sono state poste in opera tre traverse in acciaio per l’ancoraggio delle tre coppie di cavi disposte sulle due facce della trave precompressa oggetto di intervento.

Le prove di carico

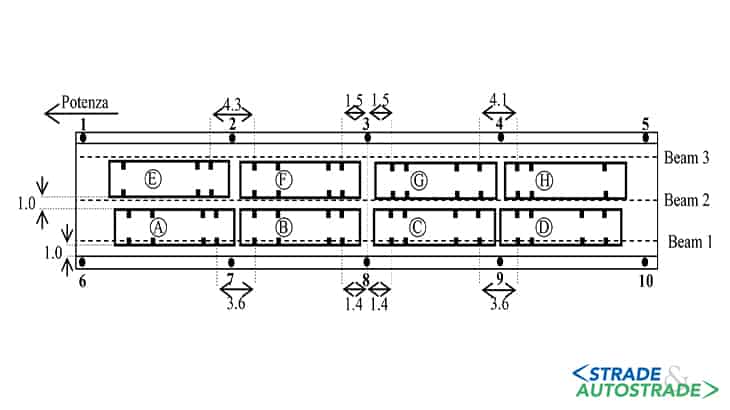

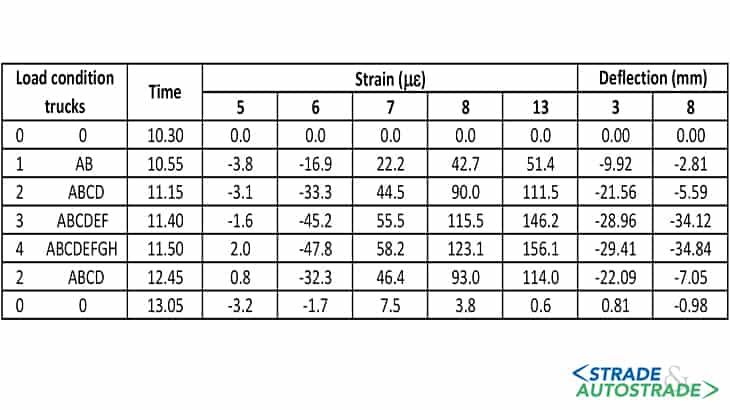

L’efficacia dell’intervento sul viadotto è stata verificata sottoponendo l’impalcato a prove di carico statico combinando opportunamente le azioni indotte da otto camion da 40 t; nella Figura 13 è rappresentata, a puro titolo di esempio, una delle condizioni di carico realizzate.

È a notarsi che mediante gli stessi strain gauges usati durante le fasi di tesatura dei cavi esterni è stato possibile misurare le deformazioni nelle sezioni più significative strumentate (schema delle Figure 8A e 8B).

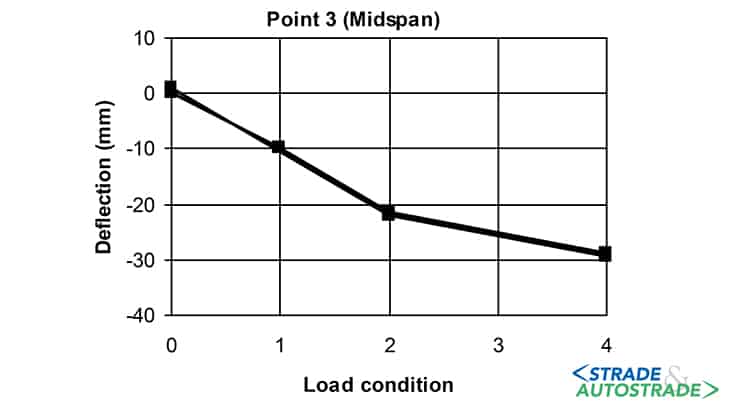

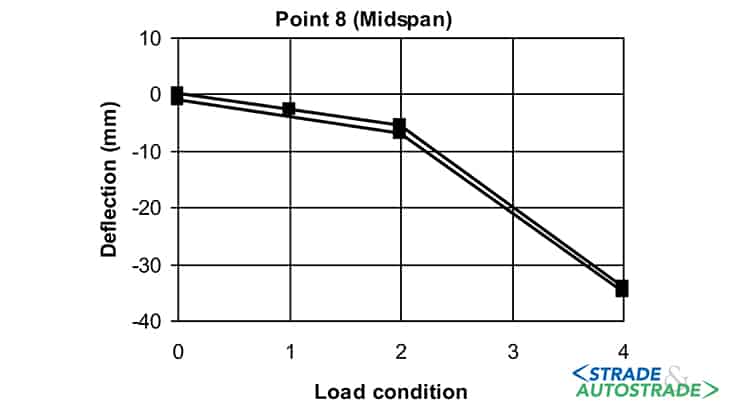

Le inflessioni sono state misurate con una livellazione topografica in mezzeria, ai quarti della luce e sugli appoggi mediante lo stesso apparato prima descritto. I risultati più significativi sono consegnati nelle Figure 14, 15 e 16.

La freccia misurata in mezzeria della trave riparata è stata di 29,41 mm; detto valore è risultato del tutto compatibile con quello teorico calcolato assumendo il modulo elastico del calcestruzzo pari a E = 30.000 MPa.

Conclusioni

L’intervento della precompressione esterna ha ripristinato uno stato di coazione efficace che ha messo la trave del viadotto in condizione di sostenere in piena sicurezza i carichi mobili previsti dalle Norme vigenti.

A tal proposito, il coefficiente di sicurezza a rottura (η = 1,26) è aumentato fino ad attingere un valore accettabile in pieno accordo con quanto prescritto dalla (> 1,5). È da segnalarsi, infine, un ulteriore innegabile vantaggio ottenuto con l’incremento dello sforzo di compressione nella trave e cioè la riduzione del rischio di fessurazione che di fatto aumenta la protezione dei cavi esistenti alla corrosione.

Infine, il ricorso alle fibre di carbonio all’intradosso della trave dal viadotto ha permesso di contemperare il soddisfacimento della verifica a fessurazione con la ovvia necessità di limitare l’entità della precompressione esterna aggiuntiva.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <