L’inquadramento dell’opera

Un’opera rappresenta ancora una volta la pronta risposta in termini di leggerezza ed efficienza che garantiscono gli impalcati in acciaio, anche in contesti ambientali difficili come per i viadotti della S.S. 652 “Fondovalle Sangro”. Degno di nota è il progetto del varo frutto della maestria e della grande esperienza dei Costruttori che hanno preso parte alla realizzazione del viadotto.

La S.S. 652, nota anche come Strada a Scorrimento Veloce (SSV) Sangrina, è una via di comunicazione che ha inizio a Cerro al Volturno dalla S.S. 158 “della Valle del Volturno” e collega l’interno del Molise alla costa adriatica, attraversando la Val di Sangro e terminando nel comune di Fossacesia, in Abruzzo, dove si innesta nella S.S. 16 “Adriatica”.

Lungo il percorso interseca altre importanti strade statali, come la S.S. 17 “dell’Appennino Abruzzese ed Appulo Sannitico” e soprattutto l’Autostrada A14 in corrispondenza del casello di Val di Sangro.

La strada risulta suddivisa in due tronconi, non essendo stato realizzato il tratto tra Sant’Angelo del Pesco e Quadri. Il collegamento tra i due tratti risulta ancora possibile solo mediante una tortuosa variante di circa 9 km sul tracciato dell’ex S.S. 558 Sangritana 2ª.

È attualmente in fase di realizzazione il tratto tra Sant’Angelo del Pesco e Quadri, con svincolo per i comuni di Civitaluparella, Gamberale e Borrello e lungo circa 5,6 km, come da progetto.

L’intervento per la realizzazione del tronco stradale comprende dunque la realizzazione di circa 5,7 km di asse viario con una sezione dalle caratteristiche conformi ad una Strada Extraurbana secondaria tipo C1, ad un’unica carreggiata e una corsia per senso di marcia e banchine.

Il tracciato si sviluppa in sponda sinistra del fiume Sangro e prevede numerose opere d’arte, cinque viadotti e una galleria di circa 2,5 km, dalle caratteristiche peculiari e di notevole complessità tecnica: il contesto geomorfologico risulta, infatti, estremamente vulnerabile nei confronti di fenomeni di instabilità causati dalla presenza di coltri di terreno in frana e caratterizzato dalla presenza di ampi dissesti in evidente stato di attività.

La costruzione di questo viadotto costituisce l’ultimo tassello per il completamento della S.S. 652.

La descrizione del viadotto

L’impalcato metallico

Il viadotto si sviluppa in corrispondenza di un tratto del tracciato interessato da instabilità geotecnica e pertanto è stata adottata una soluzione leggera, con impalcato in struttura metallica a comportamento misto acciaio-calcestruzzo.

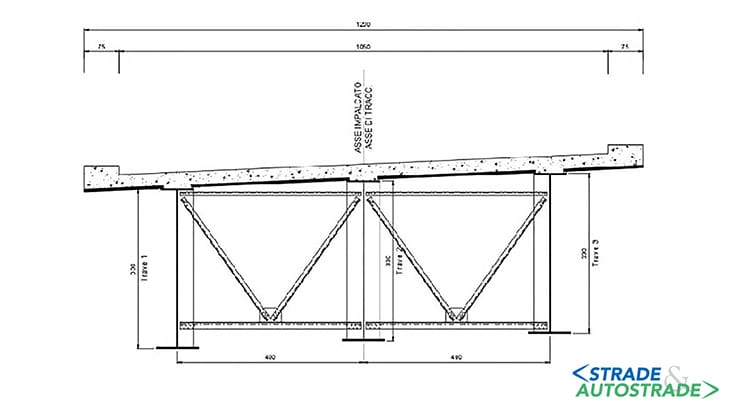

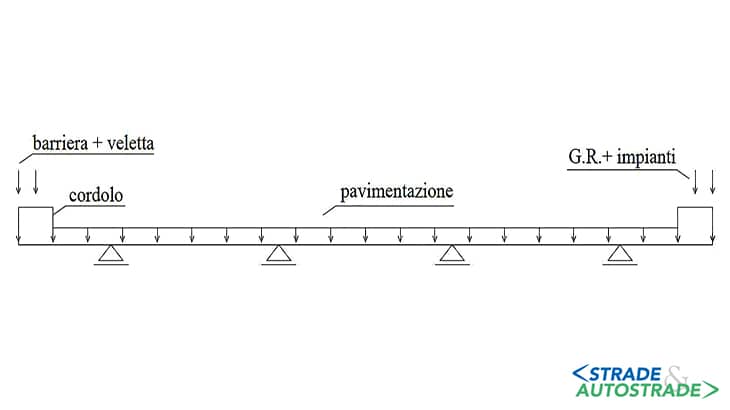

Il viadotto presenta una carreggiata carrabile di larghezza 10,50 m a cui si affiancano due cordoli della larghezza di 0,75 m, per un ingombro complessivo dell’impalcato di 12,00 m.

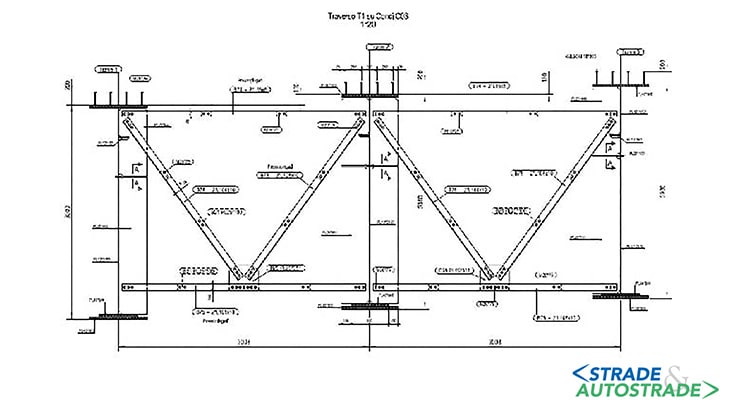

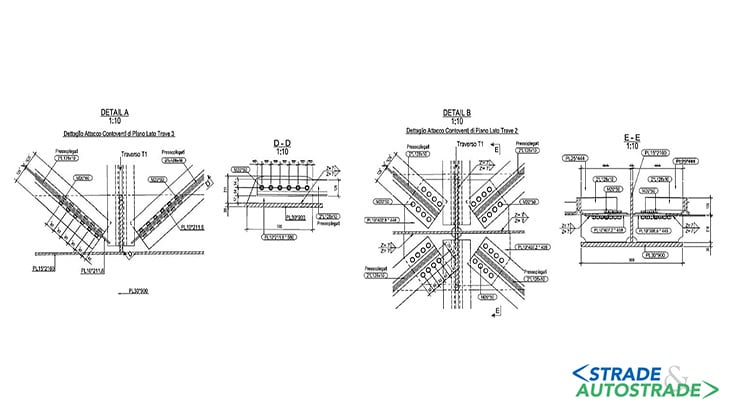

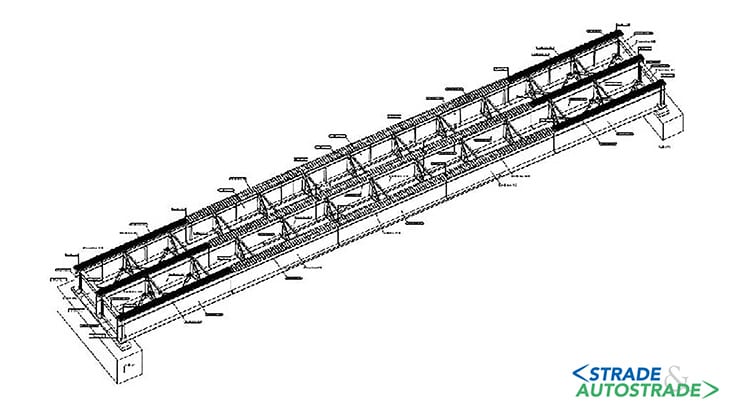

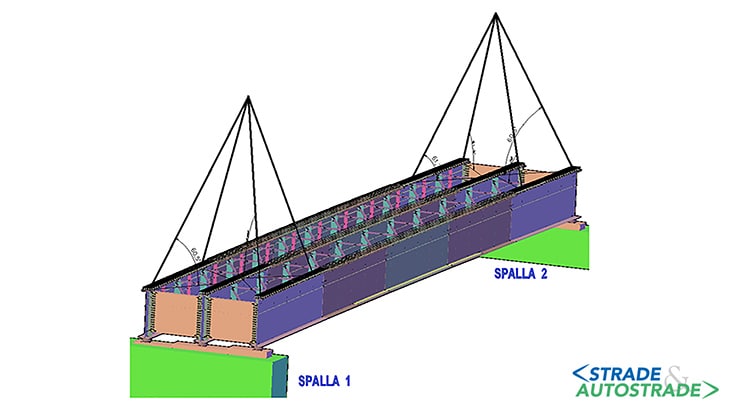

La tipologia strutturale dell’impalcato del viadotto è costituita da una travata semplicemente appoggiata di luce L = 60 m. L’impalcato è composto da un graticcio di travi appoggiate ad anima piena, con tre nervature principali in carpenteria metallica disposte con interasse trasversale di 4 m e collegate tra loro da traversi reticolari a K in campata e pieni in prossimità degli appoggi posti a passo di 5 m.

I cinque conci di trave dell’unica campata sono pensati assemblati tra loro mediante saldature a completa penetrazione. Le travi metalliche trovano appoggio sulle spalle mediante appoggi isolatori in gomma che consentono un comportamento lineare nel piano dell’impalcato, la cui rigidezza è stata definita in funzione dello spostamento massimo previsto per il tipo di appoggio scelto.

Le spalle e le opere di fondazione

Il viadotto trova appoggio su due spalle di cui una di tipo tradizionale e l’altra a forma scatolare per consentire il passaggio di una strada poderale. L’altezza massima delle spalle è pari a 4,35 m con muri di risvolto che terminano, dove occorre, con bandiere per il contenimento geometrico dell’unghia del rilevato.

Tutte le fondazioni sono costituite da platee in c.a. che trasferiscono le azioni in profondità attraverso 16 pali Φ 1.200 mm di lunghezza pari a 20 m per la spalla scatolare e 12 pali di lunghezza pari a 22 m per la spalla 2.

Le spalle hanno una fondazione costituita da platee 13,10×15,90 m e 11,40×13,20 di spessore 2 m gravanti rispettivamente su 12 e nove pali Φ 1.500 di lunghezza 18 e 20 m, in classe C25/30.

La struttura in elevazione della spalla 1 è costituita da una struttura scatolare con un’altezza media di 8,60 m rispetto allo spiccato ed è costituita da un muro frontale di spessore 2,70 m, paraghiaia di spessore 0,90 m, muro posteriore di spessore 0,90 m e una soletta di copertura di spessore 0,90 m.

La struttura della spalla 2 presenta un’altezza media di 2,90 m rispetto allo spiccato ed è costituita da un muro frontale di spessore 2,30 m, paraghiaia di spessore 0,50 m e muri andatori di spessore variabile tra 1 (sezione di base) e 0,4 m (sommità). Entrambe le strutture sono state realizzate in classe di calcestruzzo C32/40.

Essendo in zona sismica con accelerazione al suolo ag = 0,273, il viadotto viene dotato di un sistema di isolamento costituito da appoggi elastomerici in neoprene armato del tipo A (450/102) il cui scopo è quello di evitare la plasticizzazione delle sezioni di spiccato.

L’adozione di tale sistema risulta inoltre anche idonea a limitare notevolmente le azioni parassite che si generano nel piano orizzontale degli appoggi, dovute alla lunghezza del viadotto associata alla sua complessità planimetrica.

La soletta in c.a.

Le nervature principali richiedono la collaborazione strutturale della soletta prevista in calcestruzzo armato di spessore 27 cm e gettata su predalle tralicciate di spessore 5 cm.

La soletta d’impalcato viene analizzata con uno schema di calcolo a trave continua su due appoggi riportando i carichi applicati a metro lineare di impalcato.

In particolare, i carichi mobili concentrati sono distribuiti su una larghezza collaborante, calcolata in modo da computare la diffusione longitudinale del carico per l’effetto piastra.

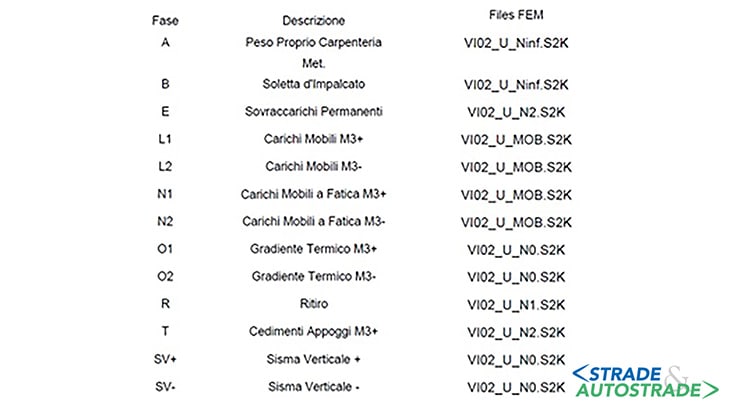

Le fasi costruttive del viadotto sono state seguite nel loro evolversi attraverso la definizione dei carichi di volta in volta agenti sulla struttura e delle relative sezioni resistenti composte in funzione del coefficiente di equivalenza della soletta in calcestruzzo.

La parte strutturale dell’impalcato è stata completata eseguendo in prima fase il getto della soletta e in seconda fase l’esecuzione dei cordoli e l’allestimento degli elementi marginali (parapetti, sicurvia, barriere, canalizzazioni, ecc.), i quali vengono completati prima dell’esecuzione dello strato di impermeabilizzazione e della pavimentazione che consentono alla struttura di entrare in esercizio dopo aver espletato le ordinarie procedure di collaudo.

Per la fase ad avvenuta maturazione della soletta è stato tenuto in conto il contributo alla rigidezza globale dei traversi.

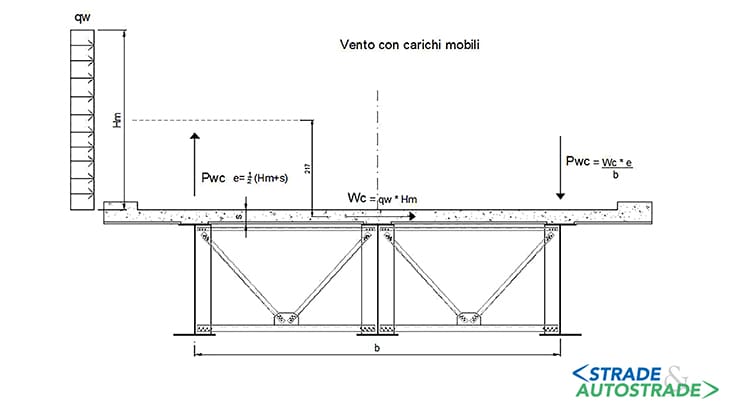

I carichi da applicare al graticcio sono quindi stati rappresentati dalle azioni verticali permanenti dissimmetriche, da quelle dovute ai carichi mobili disposti nel modo più gravoso per i traversi e dalle azioni del vento. Queste ultime sono state distinte tra azioni del vento applicate ai carichi mobili e azioni del vento applicate alle superfici delle travi.

È stato inoltre tenuto conto, per completare le sollecitazioni agenti sulle aste, che metà dell’azione orizzontale che dalla trave si trasferisce verso la soletta rappresentasse un’azione locale direttamente applicata ai traversi.

Analogamente, sono state prese in considerazione le sollecitazioni che interessano i diaframmi in asse appoggio. I diaframmi in un impalcato a graticcio alla Courbon, quale quello in esame, generano un vincolo orizzontale a tutte le azioni trasversali che giungono in pila attraverso la sola soletta.

La costruzione dell’opera

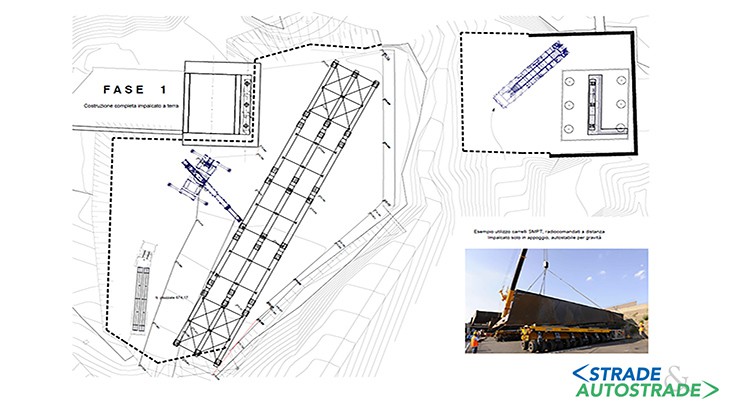

Il premontaggio in cantiere a pié d’opera

Tenendo in conto delle difficili condizioni ambientali, il ponte è stato progettato per essere assemblato in opera attraverso la saldatura di cinque conci di trave da 12 m.

Seguendo i disegni di montaggio, sono stati assemblati i vari componenti del viadotto, mediante bullonatura e/o saldatura, nel rispetto delle geometrie precostituite in officina, impostando, su blocchi in calcestruzzo, il profilo dell’impalcato comprensivo delle monte.

I singoli conci subcomponenti, dotati di golfari presaldati (piastre con fori per grilli) per lo scarico in sicurezza dagli automezzi provenienti dallo stabilimento di produzione, sono stati posti su detti blocchi, stabilizzando il primo macroconcio in costruzione, prima del rilascio della gru di scarico, mediante il montaggio di elementi trasversali (traverso di pila/spalla e/o diaframmi intermedi).

Si è proseguito aggiungendo man mano elementi che, via via, hanno reso sempre più stabile il macroconcio, portandone il baricentro sempre più all’interno della poligonale congiungente i punti di appoggio sui blocchi.

L’installazione delle zavorre di bilanciamento

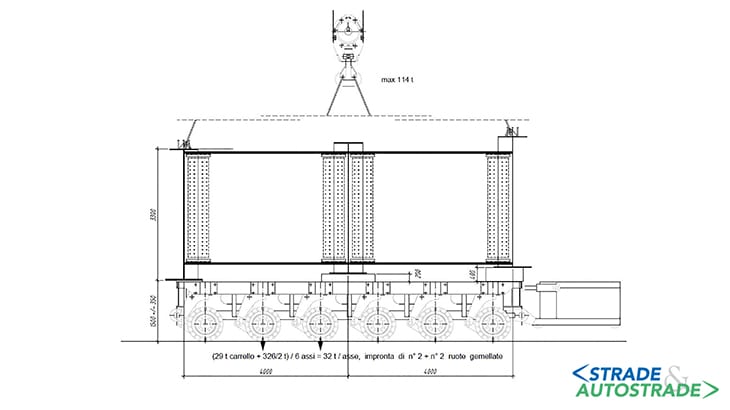

È stata disposta una batteria di 15 profili INP200, inseriti tra le file di pioli connettori già presenti sulle travi, sui quali sono stati appoggiati dieci pani di ghisa – gli stessi che hanno utilizzato in seguito le autogru come zavorra durante il sollevamento – a conformare due impilamenti da 50 t ciascuno.

Questi due castelletti risultano particolarmente stabili, vista la grande preponderanza dei carichi gravitazionali e di attrito alla base, stabilizzanti, rispetto a quelli sollecitanti, costituiti essenzialmente dal vento e dalla componente gravitazionale parallela al piano di appoggio, leggermente inclinato.

A vantaggio di sicurezza è stato predisposto un riscontro al piede di ciascuna delle due pile, costituito da un angolare L90x9 saldato su ciascuna delle putrelle INP200 con cordoni d’angolo interni ed esterni lunghezza 20 mm e lato 5 mm. In tal modo, si è ottenuta una linea di contrasto capace di trasferire un’azione tagliante pari a circa otto volte l’azione agente.

La traslazione con carrelli semoventi

È stato indagato il comportamento del complesso impalcato + zavorre, durante la breve traslazione, quasi statica in quanto molto lenta e graduale.

Le combinazioni considerate sono state:

- SLU EQU (equilibrio globale) G1·1,1 + vento ·1,1 + zavorra · 0,9;

- SLU STRU (per le verifiche di resistenza) 1,35·(G1 + zavorra) + 1,5 · vento.

Le tensioni tangenziali sono risultate molto basse (circa il 2% di fyd/√3) mentre la tensione normale massima (puntuale), comprensiva di flessione deviata per effetto del vento, è risultata essere al 25% di fyd.

In ogni caso, il sistema strutturale si è trovato in uno stato tensionale ben lontano dalla resistenza di progetto, quindi abbondantemente in campo elastico.

Da tener presente, a vantaggio di sicurezza, che i carrelloni sono stati modellati cautelativamente come vincoli puntuali, in luogo di robusti e ridondanti baggioli in acciaio di ripartizione del carico sui pianali di detti carrelloni.

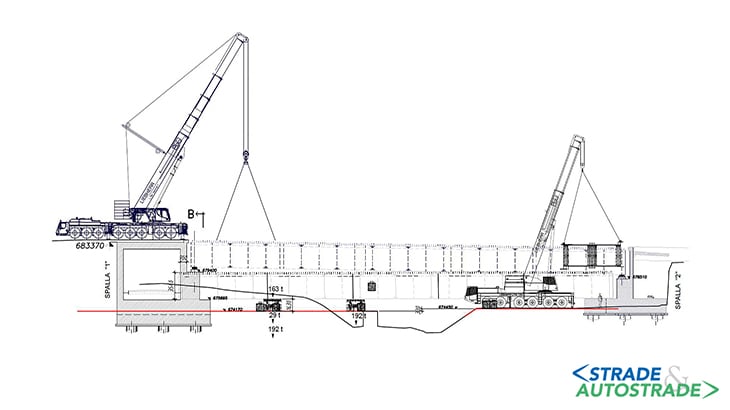

Il sollevamento in quota

Approdato il convoglio in posizione idonea al sollevamento, “in ombra” ai raggi d’azione delle due autogru, si è provveduto ad appoggiare il manufatto mediante abbassamento telescopico dei due SMPT su un sistema di blocchi in calcestruzzo sull’altra sponda e a rimuovere il carrello lato spalla 2, in modo da far restare il sistema poggiato sul restante carrello, lato spalla 1, lo stesso sistema di blocchi di attesa.

La rimozione delle zavorre e delle putrelle ha comportato la graduale migrazione e alleggerimento del baricentro (da 326 t a 222 t) del sistema in posizione compresa tra il carrello lato SP1 e i blocchi di SP2, per cui, attenendosi alle indicazioni contenute nelle tavole del progetto di varo, è stato scongiurato il rischio di ribaltamento del sistema, che sarebbe avvenuto in caso di errata manovra di rimozione zavorre senza aver prima fatto poggiare l’impalcato sui blocchi di attesa.

Si è proceduto all’aggancio, mediante grilli ad omega coi perni alloggiati in golfari saldati agli estradossi delle travi in corrispondenza di nervature inferiori, con funi di tiro ai bozzelli delle gru di sollevamento, secondo le geometrie deducibili dalle tavole grafiche di varo.

Sono state calcolate le forze di tiro nascenti nelle funi, sulla base delle quali sono stati progettati i golfari di aggancio dei grilli, sia come elemento monolitico in lamiera in acciaio, sia nella saldatura di unione con le travi.

L’angolo di tiro è stato tale da non scendere sotto i 60° rispetto a piani orizzontali, per contenere le componenti orizzontali delle forze di trazione nelle funi. I massimi tiri nelle funi considerati corrispondono al peso netto teorico completo delle carpenterie +2,5% + peso funi e bozzello gru stimato in 3,0 t/canestro.

Per la verifica delle piastre (nel gergo: “golfari”) che accolgono i grilli, e relative saldature, è stato fatto riferimento agli SLU, con coefficienti tipici delle strutture in acciaio. Sono stati adottati golfari per grilli 55 t.

Ringraziamenti

Si ringrazia la Società Castaldo SpA per il materiale tecnico fornito.

Dati tecnici

- Stazione Appaltante: ANAS SpA

- Project Manager: Arch. Francesco Nazzareno Cerrone della Castaldo SpA

- Progetto esecutivo: GPIngegneria – Gestione Progetti Ingegneria Srl

- Collaudo e varo: Ing. Antonio Mastroberardino della Castaldo SpA

- RUP: Ing. Claudio Bucci

- Direzione dei Lavori: Ing. Vincenzo Lomma

- Data di ultimazione: 2022-2023

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <