Il nuovo ponte ad arco sul rio Guà, collocato all’interno della linea ferroviaria AV/AC Verona-Padova nel lotto funzionale Verona-Bivio Vicenza, si inserisce nell’ambito dei lavori di realizzazione delle opere civili della linea AV/AC, ricomprese tra la p.k. 32+130 e la p.k. 39+375, comprensivi dei lavori civili e di armamento ferroviario per la rilocazione della linea storica RFI.

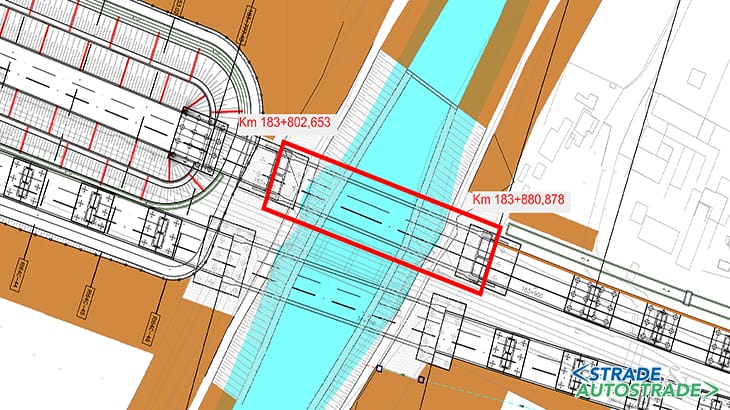

La struttura in oggetto è collocata precisamente tra le p.k. 183+802,653 e 183+880,878 (Figura 2) sul nuovo percorso della linea storica

Il ponte ha rappresentato una notevole sfida costruttiva per alcuni vincoli imposti dalle condizioni al contorno ambientali che hanno richiesto il superamento del rio Guà senza poter accedere dall’alveo.

Di conseguenza, è stato necessario ricorrere al varo di punta a spinta per poter affrontare il superamento dell’ostacolo naturale attraverso la messa a punto di un particolare progetto di varo, per la prima volta in Italia applicato ad un ponte ferroviario da 78 m e 1.500 t di peso (www.sclcostruzioni.com).

Le caratteristiche generali dell’opera

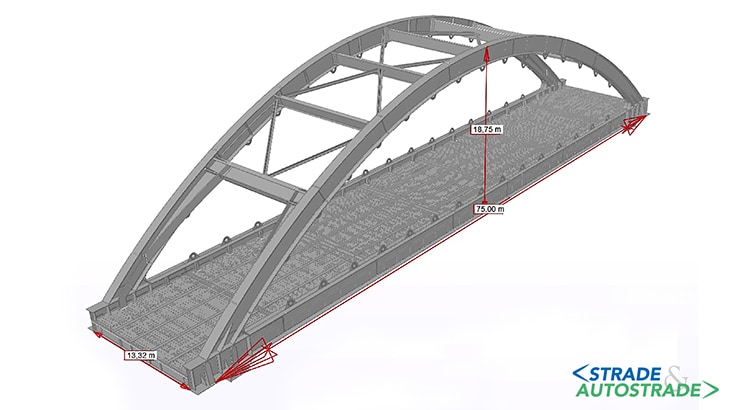

La tipologia strutturale adottata è quella ad arco a spinta eliminata a via inferiore con archi controventati superiormente.

L’impalcato è percorso da una coppia di binari posti ad interasse di 4,20 m. Il ponte è costituito da una campata in semplice appoggio con luce di calcolo da 75 m. L’interasse fra le travi catena e gli archi stessi è pari a 13,32 m (Figura 3 sotto).

L’arco è costituito da una sezione a doppio T in composto saldato di altezza 1,90 m. Le sezioni correnti presentano piattabande superiori e inferiori da 1.000×40 con anima da 30 mm.

L’altezza in chiave dell’arco è di 16,70 m ed è collegato alla trave catena principale attraverso 15 pendini diametro 160 mm in S460 con passo pari a 4,00 m. Ogni pendino è collegato superiormente all’arco con un capocorda fisso e all’impalcato attraverso un capocorda regolabile che permette di applicare i valori di tesatura, il tutto mediante perni in acciaio Duplex F51.

Gli archi sono reciprocamente collegati da sette traversi. I traversi intermedi tipici sono realizzati con profili composti saldati da 1,2 m di altezza con piattabande 400×18 mm e anima da 10 mm.

La trave catena alta 2,2 m è caratterizzata da sezioni correnti con piattabande superiori e inferiori da 1.000×40 con anime da 30 mm. Il piano di sostegno all’armamento ferroviario è realizzato con un impalcato a traversi in acciaio a sezione composta saldata di altezza pari a 1,11 m, piattabande 450×35 mm e anima spessore 20 mm.

Le longherine tipiche sono realizzate con profili laminati IPE 750×147. Tutto il sistema è collegato con una lamiera da 35 mm che ha anche il compito di controventare il piano orizzontale e supportare una soletta porta ballast in cls dello spessore minimo pari a 10 cm. La soletta sarà gettata in opera dopo le operazioni di varo a completamento della struttura metallica.

La scelta del varo di punta a spinta e principali criticità

Come anticipato in premessa, la scelta del varo di punta a spinta è stato necessario per il superamento dell’ostacolo naturale non potendo effettuare lavorazioni in alveo. Per tale ragione si è dovuto ricorrere allo scavalco della luce principale attraverso l’impiego di un avambecco da 34 m del peso di 90 t.

La luce di scavalco è stata ridotta da 75 m a 54,2 m sfruttando le due paratie di pali secanti, appositamente realizzate per supportare gli argini durante la costruzione delle pile del ponte, sulle quali sono state installate le quattro slitte di varo (Figura 4 sopra).

Un’ulteriore criticità che ha segnato la realizzazione della struttura era l’adiacenza del cantiere alla linea storica Verona-Vicenza sempre attiva (Figura 5 sopra).

Per poter costruire in sicurezza l’impalcato è stato necessario realizzare un rilevato da 7.500 m2 sul quale è stato dapprima assemblato tutto l’implacato, ad una distanza di sicurezza di circa 25 m dal binario più adiacente, al fine di svolgere tutte le attività di montaggio in diurna senza così interferire con la circolazione dei treni.

La struttura, alta da terra circa 22 m, doveva essere sufficientemente distante per assicurare, in caso di default dei mezzi di sollevamento, alcuna interferenza con la linea in esercizio.

Questo ulteriore vincolo ha comportato di conseguenza la movimentazione della struttura completa, attraverso l’impiego di 60 assi idraulici semoventi SPMT (Figure 6A e 6B sopra), fino alla traiettoria di varo definitivo adiacente alla linea Storica.

La necessità, dunque, di “lanciare” la struttura attraverso l’uso di carrelli idraulici e di slitte di varo ha fatto sì che l’impalcato dovesse scorrere, per tutto il suo sviluppo, sulle slitte di lancio predisposte sulla paratia di pali secanti lato Verona.

La catena del ponte, infatti, dovendo scorrere sulle slitte è stata fatta collaborare con gli archi attraverso una serie di diagonali di collegamento realizzando con gli archi stessi una vera e propria struttura reticolare.

Le anime delle catene, già ben concepite (da 30 mm di spessore), erano predisposte per assorbire il carico distribuito delle slitte senza subire fenomeni di instabilità.

La criticità principale in questo caso era quella di realizzare il collegamento tra le catene e gli archi mediante diagonali che non potevano però essere allineati con le anime del ponte in quanto la presenza dei pendini, già installati prima del varo, ne ha richiesto lo sdoppiamento (Figura 7 sopra).

In ultimo, dovendo spingere la struttura al di sopra del rio Guà senza poter giungere in posizione finale con i carrelli SPMT si è dovuto ricorrere ad un sistema di spinta addizionale con argano necessariamente per ragioni geometriche e per vincere gli attriti che si sviluppavano tra le catene ed il teflon delle slitte di varo.

La combinazione di questi due sistemi di spinta (argano e carrelli idraulici) è stata messa a punto con particolare attenzione coordinando i rispettivi azionamenti.

L’argano, della capacità di 10 t, era in grado di sviluppare una forza complessiva di 130 t attraverso l’adozione di due taglie da sette gole che moltiplicavano il tiro per 13 volte, sufficiente a vincere gli attriti tra il teflon delle selle e l’impalcato metallico (Figura 8 sopra).

Dal progetto esecutivo a quello costruttivo

Le particolari dimensioni dell’opera hanno richiesto di risolvere due problemi di carattere pratico: individuare la massima sagoma degli elementi da trasportare dall’officina al cantiere e conciliare le attività di costruzione con la logistica, le lavorazioni e con gli impianti tipici dell’officina.

Infatti, lo scopo della costruzione in officina è quello di trasformare la materia prima proveniente dall’acciaieria in elementi prefabbricati di carpenteria. Nello specifico, è stato introdotto un giunto tecnico nell’innesto arco-catena per assicurare dei trasporti in sagoma e nei limiti di peso consentiti dal Codice stradale (Figura 9).

La costruzione in officina

Le attività principali, necessarie per realizzare gli elementi da trasportare in cantiere atti a comporre la trave completa, sono avvenute attraverso le seguenti fasi:

- prove di laboratorio di tutti i materiali provenienti dalle acciaierie prima di essere lavorati;

- taglio lamiere, con impianti automatici di ossitaglio a controllo numerico per ricavare strisce o pannelli e cianfrinatura dei bordi da accoppiare con saldatura;

- sabbiatura di tutti i pezzi che richiedono attività di saldatura eliminando la calamina e altre impurità superficiali;

- composizione per saldatura delle travi catena e archi a doppio T con impianti ad arco sommerso;

- controllo dimensionale e geometrico degli elementi nel rispetto delle ristrette tolleranze costruttive definite dal progetto ferroviario;

- verniciatura con primer degli elementi strutturali;

- premontaggio in officina delle strutture principali per le verifiche geometriche richieste da Capitolato ferroviario;

- spedizione degli elementi di catena e impalcato prima e dell’arco a seguire;

- assiemaggio struttura in cantiere.

L’intero impalcato metallico è stato assemblato a terra su di un apposito rilevato provvisorio, in modo che l’insieme delle articolate attività necessarie alla costruzione dell’opera potessero essere svolte a distanza di sicurezza dalla linea storica attiva. La fase iniziale ha visto il posizionamento a terra di supporti temporanei necessari al supporto degli elementi principali della struttura.

I suddetti appoggi sono stati realizzati mediante la composizione di più cubi in c.a. di lato 1,00 m e spessori di regolazione superiori. Così facendo, la quota di intradosso del ponte si è trovata circa 2,30 m al di sopra della quota del rilevato permettendo il successivo l’inserimento dei carrelli SPMT per il trasporto senza effettuare operazioni di sollevamento.

Una volta completata la posa dei blocchi e la loro regolazione altimetrica, eseguita mediante rilievo topografico, sono iniziate le fasi di installazione vere e proprie del ponte, partendo dalle strutture costituenti l’impalcato inferiore.

Il montaggio dell’impalcato è avvenuto prima con l’imbastitura di tutti i conci delle catene e, contestualmente all’avanzamento delle stesse, sono stati imbastiti i traversi e le longherine di impalcato (Figura 11).

I traversi saldati (nelle zone di estremità) sono stati collegati alle catene mediante clamps, mentre quelli bullonati sono stati imbastiti con spine e bulloni provvisori.

L’assemblaggio dell’ossatura inferiore è stato attentamente monitorato da una campagna di misurazioni topografiche per verificare il posizionamento di tutti gli elementi entro le tolleranze (UNI EN 1090-2 e Capitolato RFI). Le operazioni di saldatura dei conci catena sono iniziate a valle della validazione dei controlli geometrici.

Terminate le saldature ed eseguiti i controlli previsti sui giunti a piena penetrazione si è dato corso all’alesatura dei fori di traversi e longherine seguiti da quelli del tavolato (oltre 12.000 alesature) e per finire con il controllo di serraggio da Capitolato (Figura 10).

Completata la fase di montaggio del tavolato si è passati al montaggio degli archi. Prima di essere sollevati in quota le due arcate sono state costruite a terra, sempre su opportuni blocchi in c.a., in tre macroconci per ciascuna fiancata.

I macroconci di estremità sono stati realizzati in due elementi, mentre il macroconcio di chiave è stato realizzato da tre elementi, tutti saldati tra di loro a terra. Opportune stilate provvisorie di supporto al montaggio in quota delle arcate sono state predisposte sul tavolato per supportare gli archi in opera.

Una volta completate le saldature a terra ed allestite le stilate, mediante le due autogru di cantiere, sono stati varati in quota prima i conci di estremità più pesanti, da circa 41 t, per entrambe le arcate. Si è proceduto poi con l’installazione dei traversi di collegamento tra le due arcate di testa, in maniera tale da rendere stabili i conci di estremità installati (Figure 12A e 12B).

Successivamente, sempre con le due autogru di cantiere, sono stati montati i due macroconci in chiave. Controllata la geometria delle arcate, si sono poi attivate le operazioni di saldatura dei giunti principali tra i macroelementi in quota. Completate le attività di saldatura e tutti i controlli di routine, sono iniziate le fasi di verniciatura e finitura degli archi.

Il completamento della struttura è avvenuto con la successiva installazione dei 30 pendini. Grazie ad una coppia di muletti e opportuna attrezzatura di sollevamento, i pendini venivano dapprima portati in posizione verticale e fissati alle orecchie superiori e successivamente accompagnati verso il basso e fissati all’orecchio inferiore.

Agendo manualmente sul sistema di regolazione, si sono poi annullati gli eventuali laschi del pendino, portando il sistema “in pronto” (Figura 13A e 13B).

Il completamento della struttura per il varo di punta prevedeva, inoltre, il montaggio della reticolare di collegamento tra arco e catena. La connessione della reticolare con gli elementi principali del ponte è stata possibile mediante l’adozione di giunzioni bullonate e tacchi di taglio, già predisposti in officina, con l’obiettivo di limitare il numero di bulloni e forature.

Al termine del montaggio delle diagonali sono state poi rimosse le stilate provvisorie bloccando di fatto la geometria di progetto tra arco e catena. In questo modo, il carico nei pendini, al termine delle operazioni di montaggio, risultava prossimo a quello previsto in progetto rendendo le successive operazioni di tesatura più semplici e veloci.

Prima della movimentazione è stato anche allestito l’apposito avambecco da 90 t e 34 m di lunghezza oltre al retrobecco necessario al posizionamento finale della struttura con l’argano. La durata del montaggio a terra è stata di circa 6 mesi inclusa la totale fabbricazione e posa dei pendini di sospensione.

Le principali fasi di varo

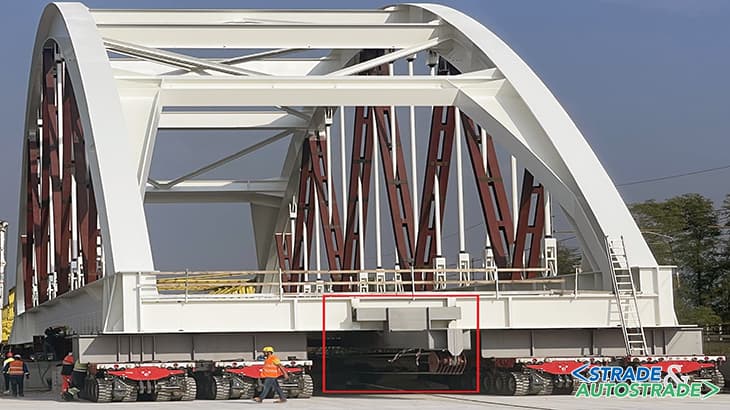

La presa in carico del sistema da parte dei carrelli SPMT e l’allineamento alla traiettoria di varo Il varo ha preso il via dalla fase di movimentazione dell’impalcato.

Partendo dalla configurazione del sistema su più appoggi, stato indeformato, l’implacato da 1.500 t è stato sollevato dai dieci carrelli idraulici SPMT necessari alla movimentazione e al trasporto fino alla traiettoria di varo (Figura 14 sopra).

I carrelli sono stati posizionati sotto l’impalcato secondo una configurazione idraulica a tre cerniere rendendo così la struttura isostatica durante il trasporto (Figura 15 sopra) preservandola da ogni possibile distorsione dovuta allo spostamento.

La presa in carico della struttura è avvenuta progressivamente con l’applicazione di step di carico di circa 15 t su ciascuno dei due raggruppamenti (30 t totali) fino al completo distacco delle catene dai calaggi provvisori.

L’operazione di presa in carico ha consentito di verificare sia il peso proprio trasportato che l’esatta posizione del baricentro del sistema da varare.

A questo punto poi l’intero sistema è stato traslato in diagonale ed è stato allineato alla traiettoria di varo fin tanto che il gruppo dei carrelli anteriori giungeva in prossimità della pila 1 (Figure 16A e 16B).

L’inizio del varo a spinta con argano: le fasi di varo isostatiche dalla 4 alla 5

Qui è stato poi scaricato trasferendo così il carico della parte anteriore alle slitte di varo lato Verona.

Da questo punto in avanti, fase di varo F4, il gruppo di carrelli SPMT posteriore rimanente aveva la funzione di supporto verticale dei carichi, mentre l’avanzamento del sistema veniva gestito e coordinato con la forza di spinta generata dall’argano.

Dal momento in cui veniva attivato l’argano e fino alla fase F5 (istante in cui è stata appoggiata la punta dell’avambecco sulla coppia di slitte lato Vicenza) il sistema di varo rimaneva isostatico con la struttura in appoggio su due soli vincoli (il gruppo posteriore di carrelli e le due slitte di lancio lato Verona) (Figure 17A e 17B sotto).

Il varo del sistema con controllo di carico sui carrelli posteriori SPMT: le fasi di varo iperstatiche dalla 5 alla 7

Dalla fase F5 alla fase F7 il sistema diventava invece iperstatico su tre appoggi (due slitte attive + carrelloni posteriori). Durante queste fasi sono stati impiegati i carrelli SPMT posteriori per la verifica delle reazioni vincolari (verifica delle pressioni) e controllo degli spostamenti attraverso la regolazione del carico di precisione.

Questa particolare procedura è stata necessaria per permettere la verifica istante per istante delle reazioni vincolari e dello stato di sollecitazione agente sull’intero sistema in movimento.

Avendo impiegato slitte di tipo fisso sugli altri appoggi, il controllo di carico sul carrello posteriore ha reso possibile la determinazione statica del sistema in movimento.

Un’ulteriore ragione del controllo di reazione sui carrelli posteriori è stata anche la necessità di non caricare eccessivamente la paratia di pali secanti provvisionali a supporto delle slitte di varo e allo stesso tempo non sovrasollecitare le strutture di varo (avambecco e diagonali).

Nella fase di avanzamento iperstatico, per poter applicare una procedura snella e rapida alle fasi operative di cantiere sono state adottati i seguenti due criteri:

- arresto del sistema in movimento, controllo di carico e verifica altimetrica del piano dei carrelli posteriori;

- avanzamento ad altezza costante dei carrelloni.

Dal momento in cui la punta dell’avambecco ha ingaggiato la slitta lato Vicenza si sono susseguite cinque sottofasi di controllo di carico e successivo avanzamento ad altezza costante (step di circa 5 m) dove gradualmente il gruppo dei carrelli posteriori andava a perdere di carico fino al completo azzeramento della reazione in fase 7 punto in cui l’implacato si trovava a circa 19 m dalla sua posizione finale (Figura 18).

Da questo momento in avanti, l’impalcato del ponte tornava isostatico, in appoggio sulle sole slitte di varo, andando così a completare l’avanzamento in posizione definitiva.

Una volta giunto in posizione finale (fase 8) e supportato dalle slitte R1 ed R2, si è proceduto alla rimozione di avambecco (Figure 19A, 19B e 19C sotto), retrobecco e alla predisposizione delle apparecchiature (martinetti e calaggi) per l’abbassamento sugli appoggi definitivi.

Le fasi di completamento della struttura, come lo smontaggio dei diagonali e la tesatura dei pendini, sono operazione statiche di sicura rilevanza tecnica ma che non saranno affrontate nel presente articolo dedicato principalmente al particolare criterio di montaggio adottato.

Il varo di punta del ponte ad arco sul Guà è motivo di orgoglio per la Società SCL Costruzioni & Montaggi in quanto, per la prima volta in Italia, ha visto l’applicazione di una tecnica diversa dalla normale movimentazione su assi di una così grande ed imponente struttura ferroviaria.

Dati tecnici

- Committente: RFI SpA

- General Contractor: Consorzio Iricav Due

- Affidatario: RTI composta da Salcef, Palingeo ed SCL Costruzioni e Montaggi

- Progetto esecutivo: Seteco Ingegneria per Consorzio Iricav Due

- Progetto costruttivo e di varo: SCL Costruzioni e Montaggi con WSC Engineering

- Direzione Lavori: Ing. Enrico Piovano di Italferr SpA

- Alta Sorveglianza: Ing. Angelo Vittozzi, Ing. Felice Bonifacio, Geom. Lorenzo Radio, Ing. Gianluca Silvestri di Italferr SpA

Esecuzione impalcato metallico

- Carpenteria metallica, costruzione dei pendini e delle attrezzature speciali, montaggio e varo: SCL Costruzioni e Montaggi

- Progetto del varo e delle attrezzature: SCL Costruzioni e Montaggi con WSC Engineering

Dati caratteristici

- Lunghezza ponte: 78 m

- Interasse appoggi: 75 m

- Larghezza impalcato: 13,32 m

- Tipologia costruttiva: ponte ad arco a spinta eliminata

- Altezza in chiave: 18 m

- Spessore della soletta: 11 cm

- Peso complessivo dell’acciaio posto in opera: 1.400 t

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <