La sostenibilità nelle gallerie con scavo meccanizzato

Prometeoengineering.it Srl è da sempre coinvolta nella progettazione di opere in sotterraneo, un campo in continua evoluzione che richiede elevati standard di ricerca integralmente finalizzata a rendere l’esecuzione delle nuove opere sempre più sicura ed efficiente, a ridurre l’impatto delle opere stesse sull’ambiente e ad aumentarne sostenibilità e fruibilità per la società.

Grazie all’accelerazione esponenziale del progresso tecnologico nei sistemi costruttivi delle opere in sotterraneo, è legittimo prevedere un sempre maggiore impiego di macchine specializzate nello scavo delle gallerie e una sempre più esasperata ricerca di criteri e materiali innovativi.

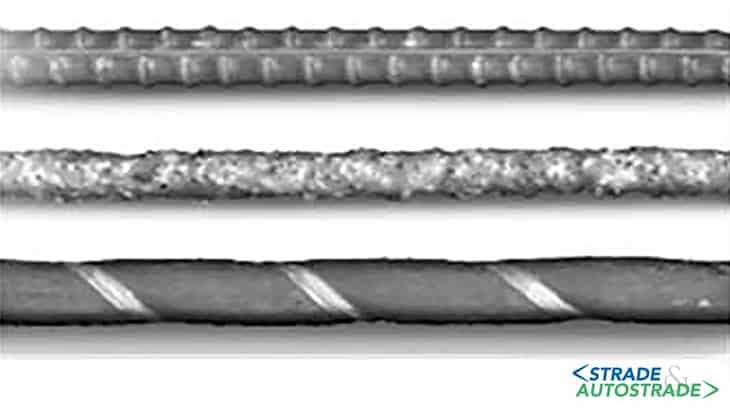

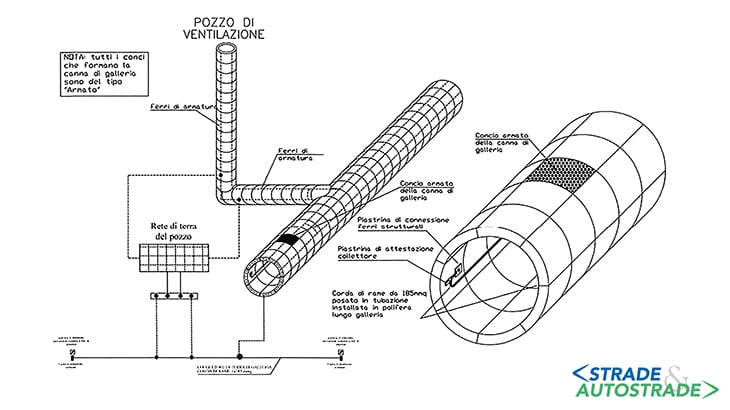

L’innovazione proposta riguarda l’integrale sostituzione dell’attuale armatura dei conci prefabbricati di rivestimento (attualmente realizzata con barre in acciaio ad aderenza migliorata) con un’equivalente armatura composta di elementi in vetroresina.

Tale innovazione permetterebbe miglioramenti in termini di sicurezza, durabilità e tempi di realizzazione delle opere e assicurerebbe una significativa riduzione delle emissioni di CO2 connesse alla produzione dell’acciaio per le armature dei conci prefabbricati. Per armare i conci prefabbricati serve mediamente un quantitativo di acciaio molto elevato (circa 100 kg/m3).

L’acciaio risulta essere un materiale estremamente energivoro e decisamente non trascurabile in termini di sostenibilità, a causa delle modalità di reperimento e di trasporto del materiale, nonché alla lavorazione in altoforno.

In uno scenario quale quello attuale, dove sono stati predisposti accordi internazionali e nazionali per limitare le produzioni di inquinanti, l’utilizzo di materiali che riducano al minimo le emissioni, laddove possibile, diventa (o dovrebbe diventare) uno dei criteri volti a guidare le scelte progettuali.

Una soluzione innovativa: la vetroresina

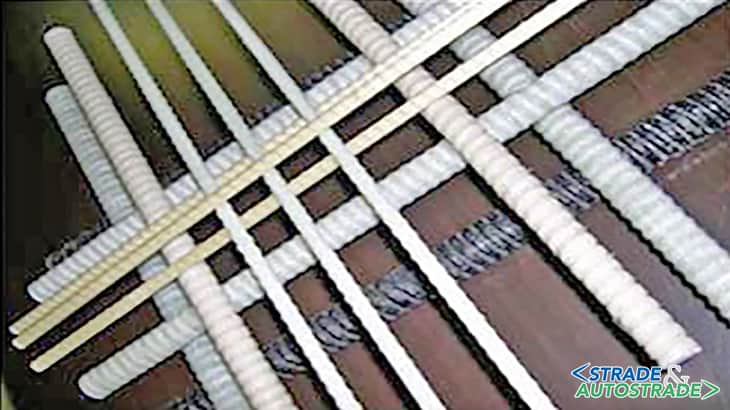

La vetroresina (VTR) è un tipo di plastica rinforzata con fibre di vetro (GFRP – Glass Fiber-Reinforced Plastic), in forma di tessuti o TNT (Tessuto Non Tessuto), in cui le barre sono realizzate con filamenti ad alta resistenza impregnati di speciale resina termoplastica o termoindurente, da applicare come rinforzo di matrici inorganiche per la realizzazione e la riparazione di travi, colonne, lastre e altri elementi strutturali.

L’utilizzo dei materiali compositi fibrorinforzati, in sostituzione dell’acciaio per la realizzazione di elementi strutturali di calcestruzzo, costituisce una pratica ormai diffusa in molti Paesi del mondo, grazie alle sue proprietà:

- leggerezza: circa il 75% più leggero rispetto a un acciaio di dimensioni equivalenti, che consente un notevole risparmio nella consegna e nella movimentazione;

- resistenza alla corrosione: il rinforzo in fibra di vetro non arrugginisce mai e non teme gli effetti salini, i prodotti chimici e gli alcali;

- neutralità elettromagnetica: non contiene metallo e non interferisce nel funzionamento di dispositivi elettronici sensibili;

- isolante termico: alta efficienza in resistenza al trasferimento di calore.

La sostenibilità del concio armato con barre in GFRP va ricercata nei molteplici aspetti che caratterizzano il materiale e lo distinguono dalle tradizionali armature in acciaio.

Per analizzare la sostenibilità del concio armato con barre in GFRP non ci si deve limitare allo studio delle caratteristiche fisicochimiche del materiale, ma è necessario analizzare l’opera nel suo complesso, dalla sua concezione fino alla fine del ciclo di vita, per comprendere se è possibile ottenere un risultato migliore rispetto ad un’opera realizzata con materiali tradizionali.

Partendo dall’analisi dei costi legati alla realizzazione del concio mediante barre in GFRP, vengono illustrati i vantaggi del suo impiego [1].

La leggerezza

Le barre in GFRP pesano circa un quarto dell’acciaio; quindi, a parità di volume, gli oneri di trasporto risultano decisamente più bassi. Il dimensionamento del concio non è dettato dalla deformabilità dell’elemento, ma dalla sua resistenza. Nonostante il modulo elastico delle barre in GFRP sia molto più basso di quello all’acciaio, questo non impatta in modo negativo il dimensionamento dell’armatura, permettendo così di mantenere quasi paritario il quantitativo di armatura necessario.

Il peso ridotto delle barre incide positivamente anche sui costi di assemblaggio della gabbia in quanto permette di velocizzare significativamente le operazioni di montaggio.

Armando il concio in VTR si eliminerebbe inoltre l’impianto per la saldatura del ferro, comportando un risparmio economico e una riduzione dei rischi per il personale, incrementando la sicurezza dei lavoratori.

La resistenza alla corrosione e la neutralità elettromagnetica

I materiali compositi a base di fibre di vetro (GFRP) sono amagnetici e non conduttori di calore, risolvendo il problema della corrosione tipica delle armature in acciaio e, pertanto, sono utili per le costruzioni esposte ad ambienti molto aggressivi e per quelle soggette a correnti vaganti, quali le strutture a servizio del trasporto su rotaia (linee ferroviarie o metropolitane), a cielo aperto o in galleria.

Essendo i materiali GFRP non conduttivi, rendono i conci utilizzabili anche come isolanti elettrici nel collegamento tra le gallerie ferroviarie e le stazioni o le uscite di emergenza.

La naturale protezione di questi materiali nei confronti dei fenomeni di corrosione assicura pertanto una maggiore durabilità delle strutture anche in caso di fessurazione dei conci. L’utilizzo di un ridotto spessore del ricoprimento in calcestruzzo assicura inoltre una minore rottura degli spigoli dovuta alle spinte della TBM, in quanto è possibile assicurare una maggiore resistenza in queste zone per la presenza del rinforzo in GFRP.

Dove necessario si può inoltre disporre specifico rinforzo in GFRP nelle zone di spigolo. In prossimità degli spigoli, si possono quindi adottare reti preformate in GFRP allo scopo di presidiare queste zone.

L’armatura di presidio degli spigoli potrebbe essere omessa qualora venissero adottati calcestruzzi fibrorinforzati, con il duplice scopo di poter ridurre l’armatura lenta e di garantire un’armatura diffusa delle zone periferiche del concio, garantendo resistenza e duttilità a porzioni fortemente sollecitate e soggette a microlesioni in fase di montaggio.

Una maggiore durabilità

La vita utile standard di un manufatto armato con barre in acciaio tradizionali è di 75 anni, mentre recenti studi hanno evidenziato che la vita utile di una struttura armata con barre in GFRP può arrivare fino a 100 anni, senza alcun accorgimento particolare rispetto alla natura del calcestruzzo o di altri particolari costruttivi, necessari invece nel caso delle strutture in calcestruzzo armato tradizionalmente rinforzate con tondini in acciaio.

Grazie alle caratteristiche di durabilità, i costi di manutenzione sarebbero praticamente azzerati, riducendosi alle manutenzioni legate all’estetica del manufatto. Sicuramente vanno considerati gli interventi di rifacimento superficiale, ma al tempo stesso si può escludere la necessità di dover attuare un piano di manutenzione straordinaria delle infrastrutture.

Il confronto tra struttura armata in GFRP e in acciaio

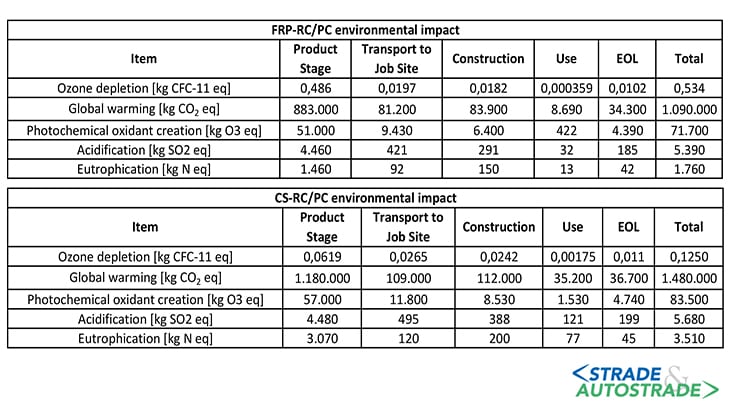

Considerando le tecnologie produttive oggi in essere, si riportano i dati relativi alle due diverse famiglie di prodotti:

- struttura armata in GFRP (FRP-RC/PC);

- struttura armata con acciaio (CS-RC/PC).

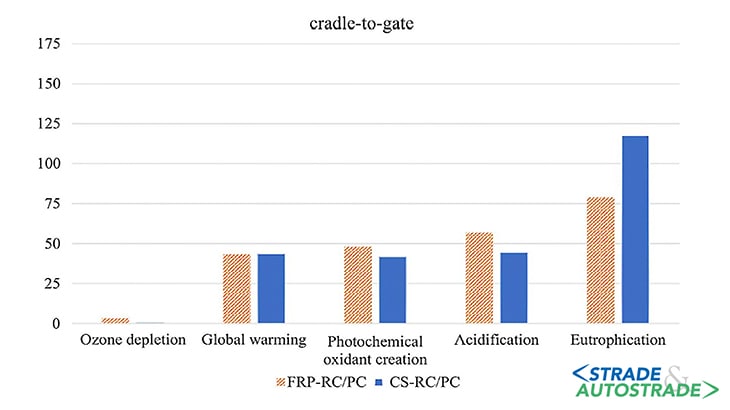

In termini di impatto ambientale al giorno zero, nello scenario “Cradle to Gate”, ovvero alla consegna dell’opera, secondo i parametri di:

- riduzione dello strato di ozono (Ozone Depletion);

- riscaldamento globale (Global Warming);

- creazione di ossidanti fotochimici (Photochemical Oxidant Creation);

- acidificazione (Acidification);

- eutrofizzazione (Eutrophication).

I dati riportati mostrano un minore impatto del GFRP in termini di riscaldamento globale, ovvero minore produzione di CO2, e soprattutto una minore eutrofizzazione, parametro che impatta quasi il 50% in meno rispetto all’acciaio.

Per il parametro “riduzione dello strato di ozono”, il risultato è migliore per l’acciaio, che però, unitamente all’acidificazione ed alla creazione di ossidanti fotochimici, porta ad affermare che tali differenze siano del tutto trascurabili in un’analisi di tipo globale.

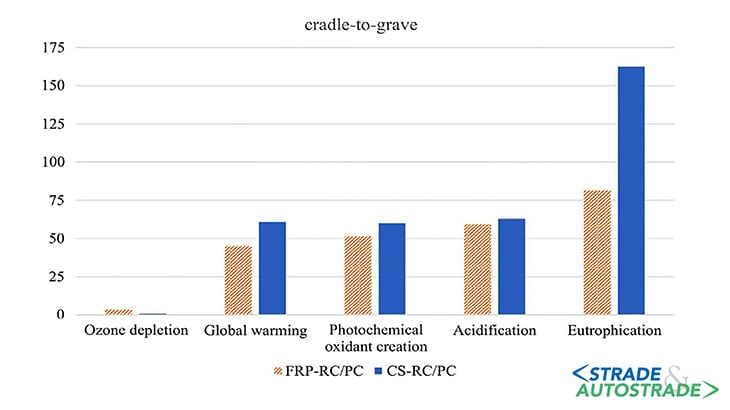

Da un’analisi generale dell’opera armata in GFRP fino al termine della sua vita utile (“Cradle to Grave”), stimata in 100 anni, si evidenzia uno svantaggio nell’impatto ambientale dell’acciaio, che, avendo una vita utile di 75 anni, necessiterebbe di essere demolito e ricostruito diversi anni prima rispetto ad un’opera armata in GFRP.

L’introduzione delle barre in GFRP garantirebbe quindi un risultato migliore in termini di sostenibilità, sicurezza e durabilità, comportando anche un’ottimizzazione in termini di tempo e spazio dell’impianto di fabbricazione dei conci [2].

In un mondo sempre più consapevole e coinvolto nelle tematiche dell’ambiente e della sostenibilità ed in un settore come quello del tunnelling è impensabile non accettare la sfida che ci viene proposta e le opportunità che ci vengono offerte da un mondo che si mostra pronto all’innovazione e a porre le basi per una società ed una cultura sostenibili.

Bibliografia

[1]. T. Cadenazzi, G. Dotelli, M. Rossini, S. Nolan, A. Nanni – “Life-Cycle Cost and Life-Cycle Assessment Analysis at the Design Stage of a Fiber-Reinforced Polymer-Reinforced Concrete Bridge in Florida”, Advances in Civil Engineering Materials, 10.1520/ACEM20180113.

[2]. A. Bertoli, S. Lupi – “New Challenges for the Future of TBM Precast Segments”, Gallerie e grandi opere sotterranee, n° 129, Marzo 2019.

Ringraziamenti

Si ringraziano AB Tunnelling Srl, ATP Srl e Sireg Geotech Srl per il supporto dato alla ricerca e per il materiale fornito.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <