Nell’ottica del raggiungimento di un sistema sostenibile e circolare della produzione di conglomerati bituminosi, un ruolo di primaria importanza è assolto dal riutilizzo di materiale granulare ottenuto dalla fresatura di pavimentazioni ammalorate (granulato di conglomerato bituminoso in seguito chiamato fresato).

Gli interventi di manutenzione della rete stradale, siano essi superficiali o profondi, generano un accumulo esponenziale di fresato dovuto al forte sbilanciamento tra materiale di risulta della fresatura e percentuali di impiego possibili/consentite nella produzione di nuovi materiali.

Ne conseguono importanti risvolti negativi: la scarsità di spazi destinati allo stoccaggio all’interno di impianti di produzione e/o cave e la necessità di materie prime di estrazione per sopperire alle percentuali di impiego del fresato ad oggi ancora ridotte [1].

Il fresato consente una notevole riduzione di utilizzo di materie prime di nuova estrazione (calcare o basalto) e di bitume, rendendo necessaria una minore integrazione di aggregati e legante vergini per poter produrre materiali destinati alle attività di manutenzione stradale secondo determinate richieste compositive/prestazionali.

Con adeguate procedure di fresatura, stoccaggio, lavorazione e re-immissione nel ciclo produttivo, è dunque possibile ottimizzare e massimizzare l’utilizzo di fresato nel rispetto delle vigenti Norme tecniche di appalto prescrittive e prestazionali.

Il presente articolo illustra i contenuti sperimentali di un ampio progetto di ricerca, condotto dalla Divisione Ricerca e Sviluppo della STS Mobile Srl (www.stsmobile.it) in collaborazione con Mapei SpA e ANAS SpA, sullo studio di conglomerati bituminosi ad elevato contenuto di fresato (RAP – Reclaimed Asphalt Pavement).

Il progetto di ricerca ha avuto l’obiettivo di valutare tecnologicamente la massimizzazione dell’utilizzo di fresato nella produzione di conglomerati bituminosi nel rispetto delle prescrizioni compositive, volumetriche e delle prestazioni meccaniche previste dal Capitolato Speciale d’Appalto – Norme tecniche per l’esecuzione del contratto ANAS SpA.

Sono stati dunque confrontati conglomerati bituminosi contenenti quantità di fresato conformi a quanto attualmente consentito dalle succitate Norme tecniche con miscele prodotte con dosaggi di fresato superiori. In particolare, lo studio ha riguardato conglomerati bituminosi per strati di base, binder e tappeto di usura drenante, per un totale di dieci miscele.

La sperimentazione ha interessato una prima fase di prequalifica dei materiali, volta alle verifiche di conformità secondo quanto richiesto dalle Norme prescrittive di riferimento. È stato successivamente sviluppato un programma sperimentale per la caratterizzazione prestazionale dei materiali in laboratorio.

Tutte le miscele non sono state dunque sottoposte a un confronto diretto che rappresentasse la differenza intrinseca delle singole prestazioni indagate, ma sono state comparate le prestazioni espresse da ciascun materiale nell’ambito delle reali condizioni di esercizio tenso-deformativo di uno specifico pacchetto stradale di riferimento.

Quest’ultimo è stato infine realizzato in un campo prova lungo il tronco dell’Autostrada A2 “del Mediterraneo”, dalla p.k. 88+200 alla p.k. 89+200 per una lunghezza di circa 1 km, offrendo un riscontro pratico ed esecutivo delle soluzioni tecnologiche proposte.

I materiali, le pavimentazioni stradali e il programma sperimentale

Gli aggregati naturali

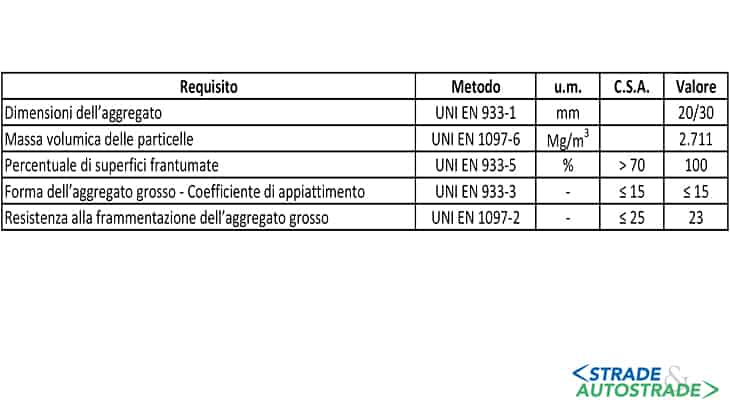

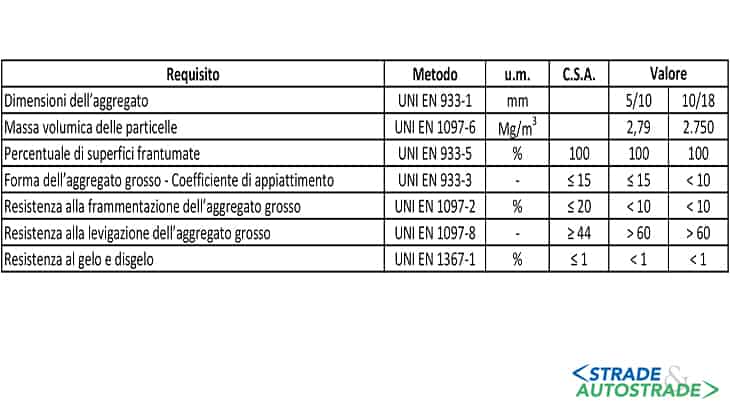

Sono stati utilizzati pietrischi, graniglie e sabbie di provenienza calcarea, nonché graniglie basaltiche. Il loro utilizzo ha seguito le indicazioni prescrittive contenute nelle Norme tecniche di riferimento.

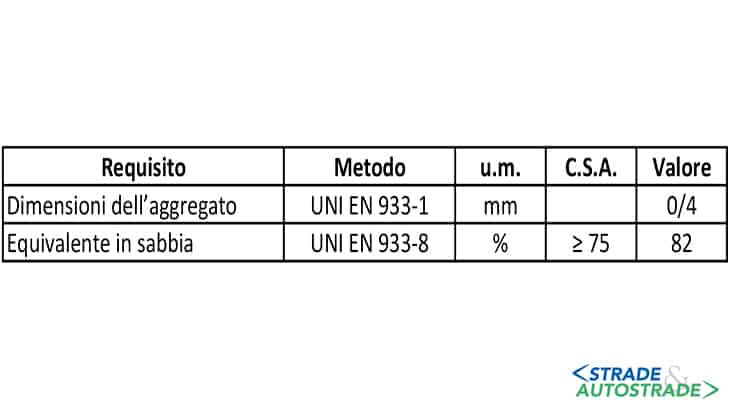

Il fresato di conglomerato bituminoso utilizzato è stato sottoposto a un processo di selezione e lavorazione in quattro frazioni granulometriche. Le proprietà degli aggregati utilizzati per gli strati di tappeto di usura drenante, binder e base vengono riportate con i valori limite di accettazione (Figure 2, 3, 4 e 5).

Il fresato di conglomerato bituminoso

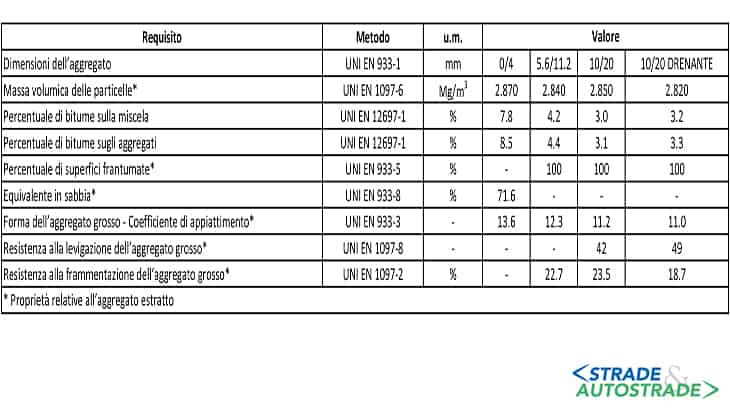

Il fresato di conglomerato bituminoso utilizzato nella presente sperimentazione è stato stoccato in area protetta dagli agenti atmosferici. Successivamente, è stato sottoposto a disgregazione e vagliatura ottenendo tre diverse frazioni granulometriche: 0/4, 5,6/11,2, 10/20.

Il fresato derivante dalla demolizione di vecchi strati di usura drenante è stato selezionato separatamente nella frazione 10/20, utilizzata esclusivamente per la produzione di tappeto di usura drenante. Le proprietà del fresato, suddivise per frazioni granulometriche, sono riportate in Figura 6 sotto.

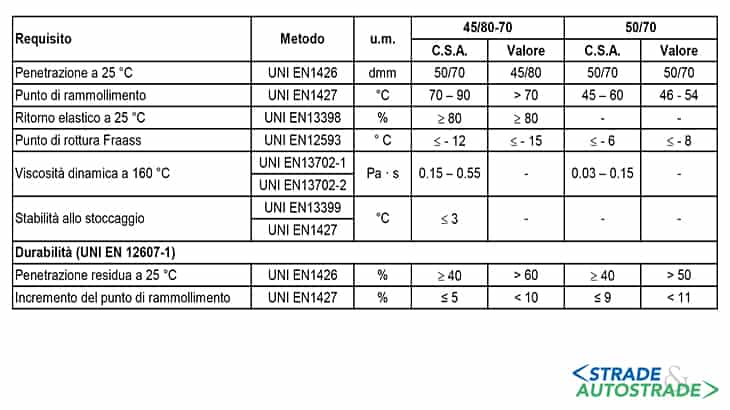

I leganti bituminosi e additivi

La produzione delle miscele ha previsto l’impiego sia di bitume tal quale 50/70 che di bitume modificato 45/80-70. I requisiti dei leganti utilizzati sono riportati nella Figura 7 sotto.

Uno degli obiettivi del progetto di ricerca è stato quello di valutare l’additivazione del bitume tal quale con polimeri ottenuti da plastiche riciclate (compound di plastica riciclata con punto di fusione pari a circa 120 °C) al fine di ottenere prestazioni confrontabili con il bitume 45/80-70.

Il polimero riciclato è stato inserito nelle sole miscele con bitume tal quale, con un dosaggio pari al 4% sulla massa del bitume vergine di apporto, con l’obiettivo di valutare le prestazioni offerte rispetto al bitume modificato 45/80-70 (il bitume modificato viene prodotto con polimeri elastomerici di primo impiego mediante processo industriale in impianti dedicati).

* Proprietà relative all’aggregato estratto

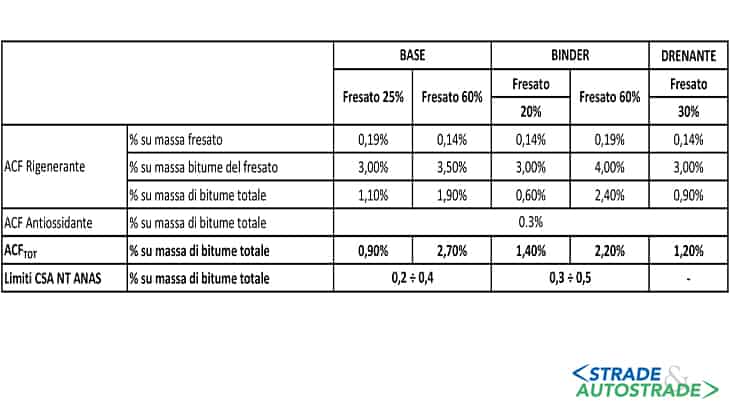

Le miscele studiate sono state progettate prevedendo l’impiego di fresato sia in accordo alle Norme tecniche, sia in quantitativo superiore. Dunque, per poter ottenere proprietà paragonabili in termini di lavorabilità e prestazioni, è stato previsto l’utilizzo di due additivi chimici funzionali (ACF) con funzione rispettivamente antiossidante e rigenerante.

L’impiego combinato dei due ACF ha permesso di agevolare la compattazione della miscela bituminosa con elevate percentuali di fresato e di restituire al bitume ossidato del fresato parte delle sue caratteristiche originali. Tali additivi sono stati dosati in maniera differente a seconda delle frazioni e delle quantità di fresato utilizzati nei conglomerati bituminosi sperimentati.

Le sovrastrutture stradali e i conglomerati bituminosi investigati

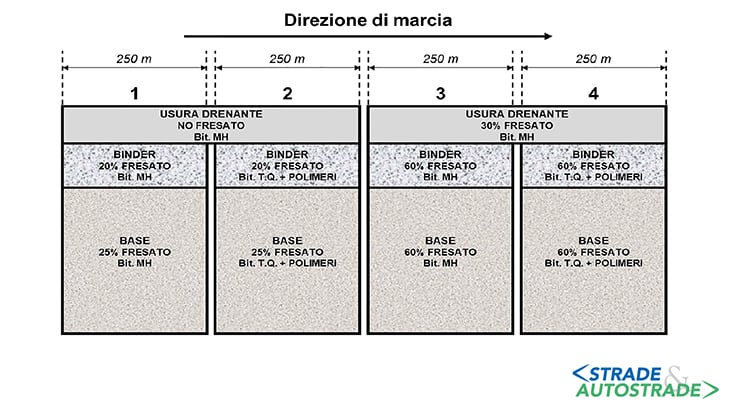

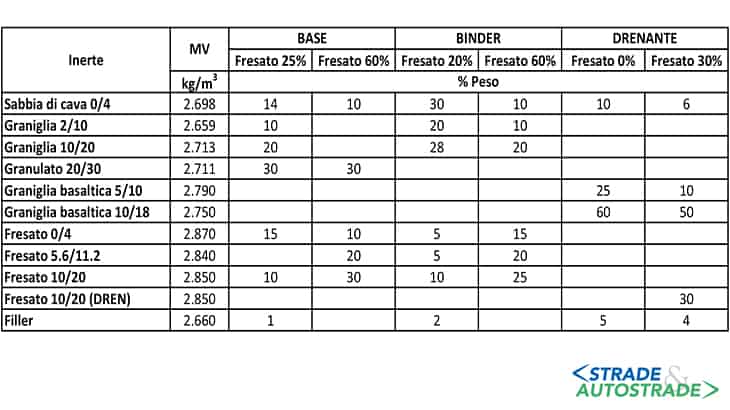

Sono state studiate quattro sovrastrutture stradali con le medesime caratteristiche stratigrafiche e con differenti tipologie di conglomerato bituminoso di base, binder e usura (variazione della percentuale di fresato di ciascuno di essi) così come riportato in Figura 8.

La pavimentazione 1, che funge da riferimento per lo studio sperimentale, è stata composta da materiali standard conformi alle Norme tecniche, ovvero usura drenante senza fresato e strati di binder e base prodotti con il massimo contenuto di fresato concesso e con bitume modificato 45/80-70. La pavimentazione 2 si differenzia dalla pavimentazione 1 per l’utilizzo di bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero in luogo del bitume modificato 45/80-70 per i soli conglomerati bituminosi di binder e base.

La pavimentazione 3 si differenzia dalla pavimentazione 1 per l’incremento di contenuto di fresato in tutti gli strati interessati: da 0% al 30% nell’usura drenante, dal 20% al 60% nel conglomerato bituminoso per lo strato di collegamento e dal 25% al 60% in quello dello strato di base. Infine, la pavimentazione 4 è composta da materiali con maggior contenuto di fresato (come pavimentazione 3) prodotti con bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero per i soli strati di binder e base.

Lo studio di tali pavimentazioni, nel loro complesso strutturale, ha permesso la valutazione sia di un importante incremento del contenuto di fresato riciclato a caldo (dal 18% al 53% come media ponderata sull’intero pacchetto stradale), sia dell’utilizzo di plastiche di recupero come elemento di modifica del bitume tal quale.

Il mix design

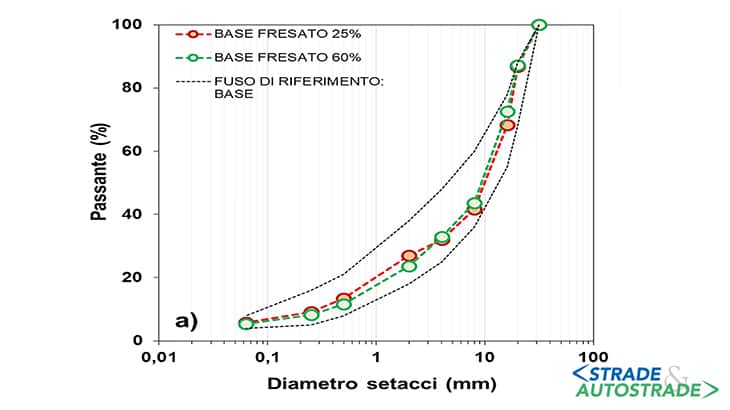

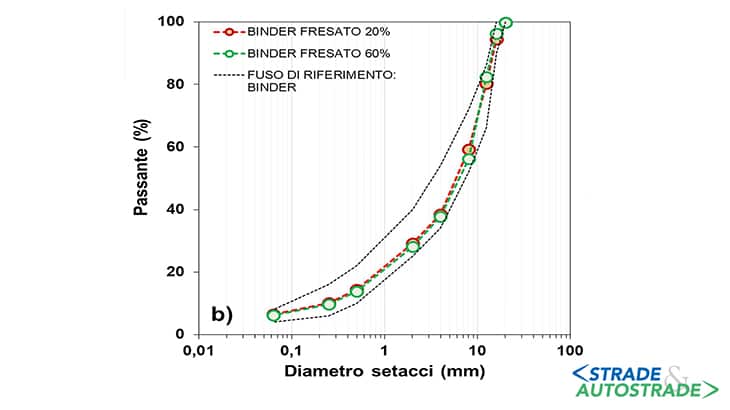

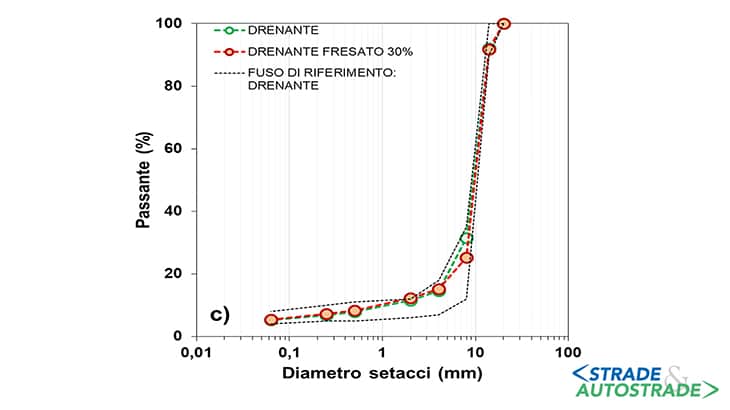

Gli assortimenti granulometrici di tutte le miscele relative a ciascuno strato, oltre ad essere stati concepiti in accordo al fuso di progetto delle Norme tecniche per lo specifico materiale, sono stati progettati in modo da essere il più possibile coincidenti.

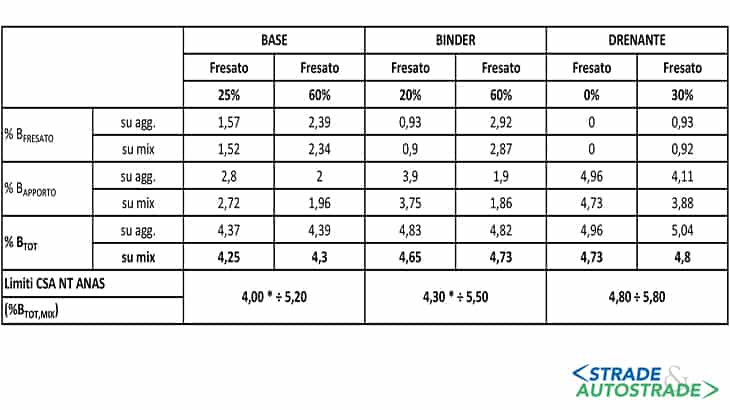

In Figura 9 sopra sono espresse le composizioni di ciascuna curva granulometrica di progetto (Figure 10A, 10B e 10C sotto). Il dosaggio di bitume previsto per ogni miscela ha rispettato i limiti imposti dalle Norme tecniche.

L’incremento di fresato all’interno dei conglomerati bituminosi ha comportato una riduzione di bitume vergine di apporto, mantenendo il medesimo contenuto di bitume totale.

I dettagli relativi ai dosaggi di bitume di apporto sono riportati in Figura 11 sotto con riferimento ai contenuti di bitume relativi alle frazioni di fresato utilizzate (Figura 6).

I dosaggi di ACF adottati sono riportati in Figura 12 sotto. Tali valori sono stati accuratamente calibrati in modo da tenere conto di molteplici aspetti:

- quantitativo totale di fresato all’interno del conglomerato bituminoso e relativo apporto di bitume;

- tipologia di fresato utilizzato (fine, intermedio, grossolano);

- mantenimento delle caratteristiche di lavorabilità rispetto alle miscele di riferimento con contenuto di fresato inferiore;

- mantenimento delle caratteristiche meccaniche di rigidezza e resistenza rispetto alle miscele di riferimento con contenuto di fresato inferiore.

In generale, è stato riscontrato che il quantitativo necessario di ACF aumenta con il maggior contenuto di fresato. Inoltre, è stato osservato che il maggiore dosaggio utilizzato di frazione fine di fresato richiede una quantità maggiore di ACF, alla luce del maggior recupero di bitume e della maggior superficie specifica.

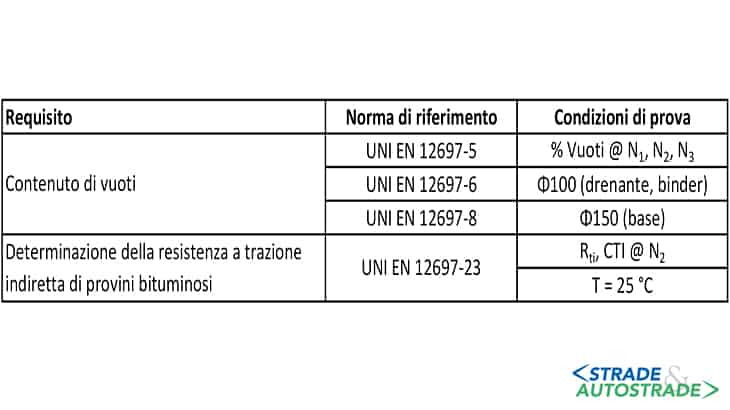

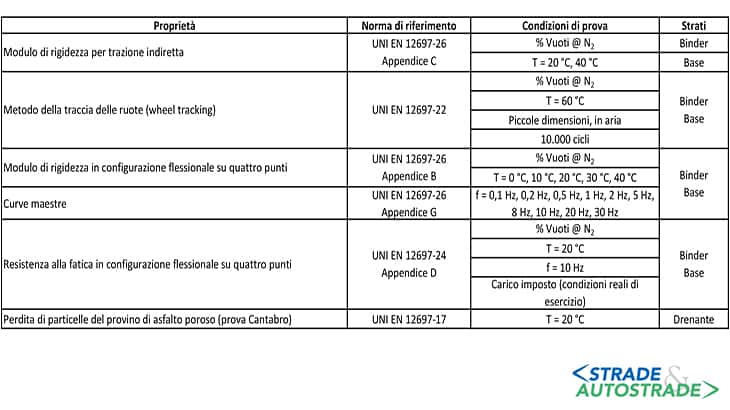

Il programma sperimentale

Tutte le miscele sono state prodotte in laboratorio mediante mescolatore ad asse orizzontale e i provini da sottoporre a prova sono stati compattati con pressa a taglio giratoria o compattatore a lastre.

La caratterizzazione è stata inizialmente indirizzata alla verifica prescrittiva, per valutare la conformità dei materiali alle Norme tecniche. Successivamente, si è proceduto al calcolo di ciascuna delle pavimentazioni individuate mediante Metodo Razionale (modello multistrato elastico) al fine di definire lo stato tenso-deformativo indotto da condizioni di esercizio standard sui singoli strati/materiali costituenti.

Dunque si è proceduto con le caratterizzazioni prestazionali, utilizzando i dati ottenuti dall’applicazione del Metodo Razionale per poter simulare le reali condizioni di esercizio durante i test di Resistenza a Fatica delle miscele. Le fasi del programma sperimentale sono riassunte di seguito (Figure 13 e 14).

I risultati sperimentali

Le verifiche di conformità alle Norme tecniche

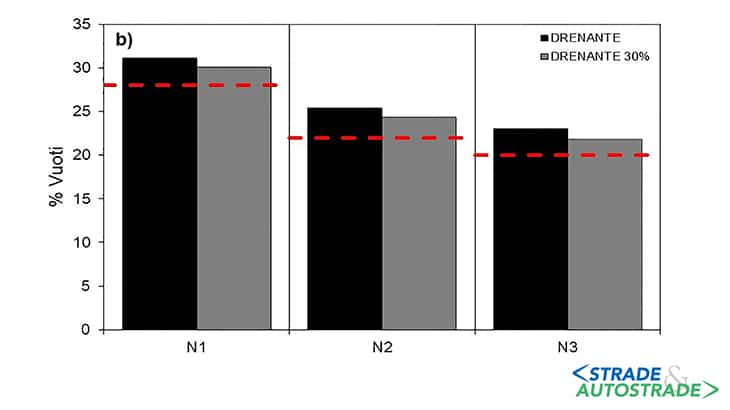

Le miscele prodotte con il dosaggio di bitume espresso in Figura 11 sono state compattate con un’energia di compattazione pari a N3 in accordo alle Norme tecniche di riferimento e il tenore di vuoti medio su quattro provini è stato determinato per ogni miscela, mediante preventiva valutazione della massa volumica massima di ciascun assortimento granulometrico.

Tramite la misura della massa volumica reale dei campioni compattati, eseguita in accordo alla UNI EN 12697-6 Procedimento A, è stato possibile poi risalire alla massa volumica reale anche a N1 e N2. Il tenore di vuoti e i limiti di riferimento per ciascuna miscela sono presentati nelle Figure 15A e 15B.

I dati rilevati hanno confermato il rispetto delle prescrizioni e la costanza del volume dei vuoti residui delle miscele prodotte, convalidando la correttezza del loro mix design finalizzato ad eliminare la condizione al contorno “vuoti residui” dalla lettura e interpretazione dei parametri meccanici e prestazionali relativi alle variabili oggetto di studio.

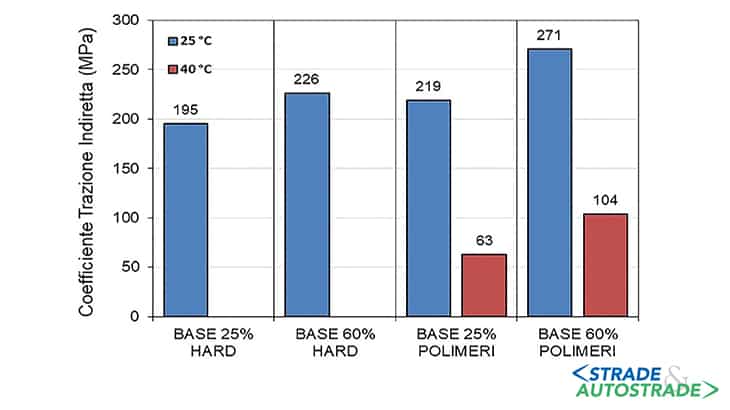

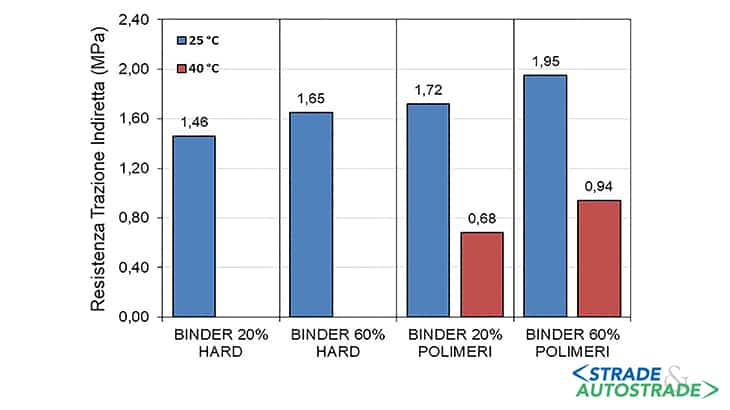

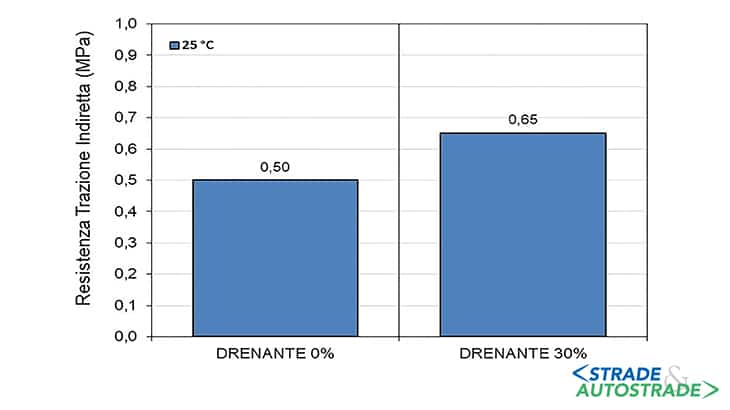

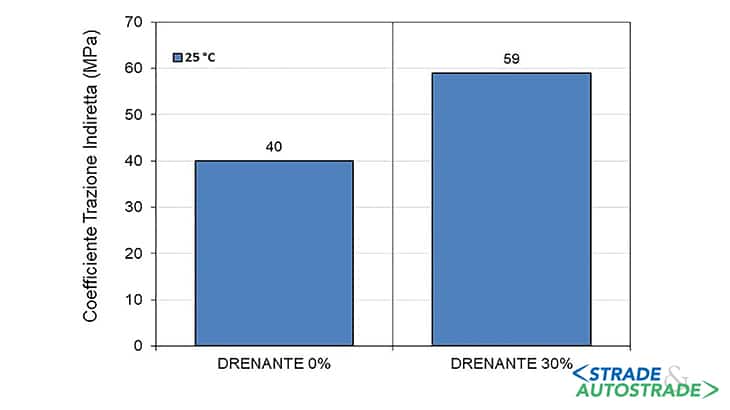

Le risultanze sperimentali della Resistenza a Trazione Indiretta (UNI EN 12697-23) sono illustrate nelle Figure 16A, 16B, 17A, 17B, 18A e 18B. Le Norme tecniche riportano i seguenti limiti: i conglomerati bituminosi di base e binder confezionati con bitume modificato 45/80-70 devono garantire i limiti 0,95÷1,70 MPa.

I conglomerati bituminosi di base e binder prodotti con bitume 50/70 e compound polimerico devono rispettare i limiti 0,90÷2,20 MPa per i valori ottenuti a 25 °C e 0,55÷1,00 MPa per i valori ottenuti a 40 °C.

I conglomerati bituminosi drenanti devono infine rispettare i limiti 0,36÷0,70 MPa; i limiti imposti sul valore di Coefficiente di Trazione Indiretta (RTI) sono invece: ≥ 70 per conglomerati bituminosi con bitume 45/80-70, ≥ 90 per conglomerati bituminosi con bitume tal quale e compound polimerico testati a 25 °C, ≥ 55 per conglomerati bituminosi con bitume tal quale e compound polimerico testati a 40 °C, ≥ 30 per conglomerati bituminosi drenanti.

Le risultanze sperimentali hanno evidenziato la totale conformità del valore di Resistenza a trazione indiretta (Rti) e di Coefficiente di trazione indiretta (CTI) rispetto ai limiti imposti dalle Norme tecniche.

L’incremento del contenuto di fresato, così come l’utilizzo di polimeri termoplastici con bitume tal quale, comporta un incremento di resistenza e del valore di CTI in tutte le miscele investigate, pur rimanendo nei limiti prescritti grazie al corretto dosaggio di ACF.

Le verifiche prestazionali

Il modulo di rigidezza per Trazione Indiretta (UNI EN 12697-26 Appendice C)

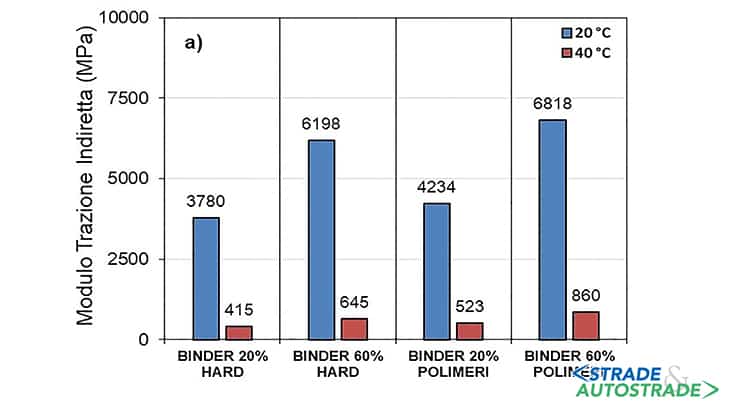

Le prove di modulo di rigidezza per trazione indiretta sono state svolte sui soli conglomerati bituminosi di base e di collegamento, con funzione più chiaramente strutturale. Nelle Figure 19A e 19B sopra si possono osservare i risultati ottenuti a 20 °C e 40 °C.

Per quanto riguarda i conglomerati bituminosi per strato di collegamento, l’aumento di fresato dal 20% al 60% sulla massa dell’intera miscela ha provocato un incremento di rigidezza di circa il 60%, a prescindere dalla temperatura di prova, mentre l’utilizzo di bitume tal quale e polimeri termoplastici ha conferito un aumento di rigidezza di circa il 10% a 20 °C e di circa il 30% a 40 °C rispetto alle miscele omologhe prodotte con bitume modificato 45/80-70.

Pertanto, l’utilizzo combinato di maggior quantità di fresato e polimeri termoplastici ha confermato un aumento di rigidezza rispetto al conglomerato bituminoso di riferimento (fresato 20% e bitume modificato 45/80-70) di circa il 100%.

Per quanto riguarda i conglomerati bituminosi per strato di base, l’aumento di fresato dal 25% al 60% sulla massa dell’intera miscela ha provocato un incremento di rigidezza di circa il 15% a prescindere dalla temperatura di prova, mentre l’utilizzo di bitume tal quale e polimeri termoplastici ha conferito un aumento di rigidezza di circa il 10% a prescindere dalla temperatura di prova rispetto alle miscele omologhe prodotte con bitume modificato 45/80-70.

L’utilizzo combinato di maggior quantità di fresato e polimeri termoplastici ha portato ad un aumento di rigidezza rispetto al conglomerato bituminoso di riferimento (fresato 25% e bitume modificato 45/80-70) di circa il 30%.

Il metodo della traccia delle ruote (wheel tracking) (UNI EN 12697-22)

Quando si parla di ormaiamento si fa riferimento alle depressioni longitudinali che si sviluppano sulla pavimentazione stradale al di sotto della ruota del veicolo e ai refluimenti laterali del conglomerato.

Tramite l’utilizzo di un wheel tracker è stato possibile simulare l’azione ripetuta di uno pneumatico agente ciclicamente su una porzione di pavimentazione (lastra) e misurare in tempo reale l’abbassamento lungo l’asse longitudinale. Al termine della prova, eseguita a 60 °C per un numero di cicli pari a 10.000 (per ciclo si intende andata e ritorno dello pneumatico), è stata registrata la profondità finale dell’ormaia, rapportandola allo spessore della lastra.

Le prove di ormaiamento sono state svolte sui soli conglomerati bituminosi di base e di collegamento, con funzione più chiaramente strutturale. I risultati sono illustrati in Figura 20 sopra: vengono riportati in termini di valore medio della profondità proporzionale dell’ormaia rispetto allo spessore della lastra con barre di errore rappresentanti la variabilità tra le lastre sottoposte a prova.

L’aumento di fresato dal 20-25% al 60% per i conglomerati bituminosi di base e collegamento ha confermato una diminuzione della profondità dell’ormaia, conferita dalla maggior rigidezza della miscela. Tale riduzione è stata pari al 30% negli strati di collegamento e al 10% negli strati di base.

Allo stesso tempo, l’utilizzo di bitume tal quale e polimeri termoplastici in luogo del bitume modificato 45/80-70 ha migliorato le prestazioni in termini di ormaiamento, diminuendo in tutti i casi investigati la profondità dell’ormaia (─30% negli strati di collegamento e ─10% negli strati di base).

Il modulo di rigidezza in configurazione flessionale su quattro punti (UNI EN 12697-26 Appendice B)

Un conglomerato bituminoso soggetto a carico sinusoidale (o oscillatorio) a diverse frequenze e temperature può essere considerato come un materiale visco-elastico lineare.

Questo è generalmente valido fintanto che le sollecitazioni imposte siano contenute nel dominio lineare e non causino deformazioni permanenti o danneggiamento del materiale.

La principale caratteristica dei materiali visco-elastici è la loro dipendenza delle caratteristiche meccaniche dalla temperatura e frequenza di esercizio: il modulo di rigidezza tende ad aumentare all’aumentare della frequenza e al diminuire della temperatura, mentre l’angolo di fase φ, ovvero lo sfasamento temporale tra sollecitazione e deformazione, subisce un andamento opposto.

Oltre al ruolo meccanico-reologico relativo allo sfasamento, l’angolo di fase rappresenta anche la scomposizione del valore di modulo complesso nelle sue componenti reale E1 (o modulo statico) e immaginaria E2 (o modulo viscoso), secondo l’equazione seguente:

![]()

Di conseguenza, durante una misurazione di modulo complesso, per ogni coppia di valori |E*| e φ, è possibile ricavare i relativi valori di E1 ed E2 i quali possono essere rappresentati nel piano Cole-Cole e nel piano di Black.

Nel caso in cui nei due piani appena descritti i punti sperimentali seguano una curva continua, si può ritenere valido il Principio di Sovrapposizione Tempo-Temperatura (TTSP), il quale determina la possibilità di ottenere una curva maestra ad una temperatura di riferimento tramite la definizione di fattori di traslazione aT (o shift factor) delle singole isoterme.

La curva maestra è valida solo per la temperatura di riferimento a cui si riferisce e gli stessi shift factors vengono applicati ai valori di modulo e ai valori di angolo di fase [2].

Per poter invece mettere a confronto diversi materiali e trascurare la variabilità dei singoli punti sperimentali misurati durante la prova, si rende necessario applicare dei modelli reologici che sappiano descrivere le caratteristiche intrinseche del materiale tramite la definizione di precisi parametri.

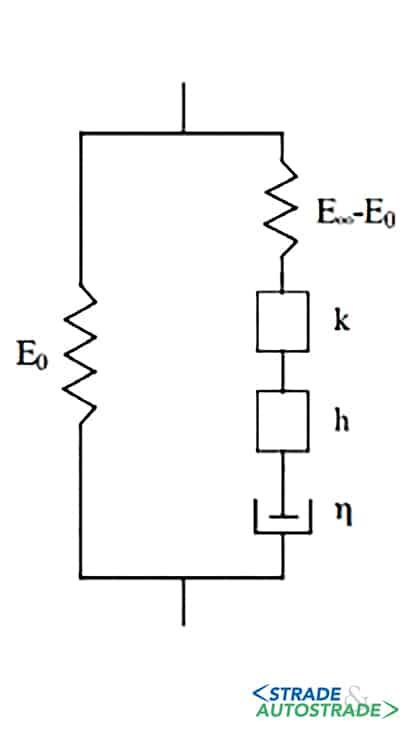

Ad oggi il modello reologico più avanzato e affidabile, utilizzato per miscele di conglomerato bituminoso, è definito come 2S2P1D (due Springs, due Parabolic elements, un Dashpot) ed è composto da due molle, due elementi parabolici ed un dissipatore viscoso (Figura 21 sopra) [3].

Il modello 2S2P1D permette di descrivere la rigidezza intrinseca del materiale nell’intero campo di frequenze a una temperatura di riferimento tramite la definizione di sette parametri costituenti la legge che lo determina:

![]()

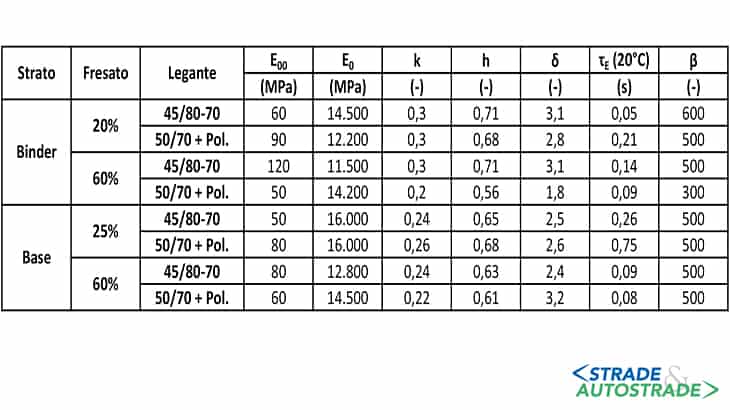

I parametri E00, E0, δ, k, h, β descrivono completamente il materiale investigato tenendo in considerazione la composizione della miscela, l’invecchiamento del materiale, la temperatura, la frequenza, ecc. È importante sottolineare che le costanti E00 ed E0 sono strettamente correlate allo scheletro solido della miscela, cioè caratteristiche degli aggregati, granulometria e contenuto di vuoti. Al contrario, i parametri δ, k, h e β sono legati al bitume utilizzato nella miscela (Figura 22 sopra).

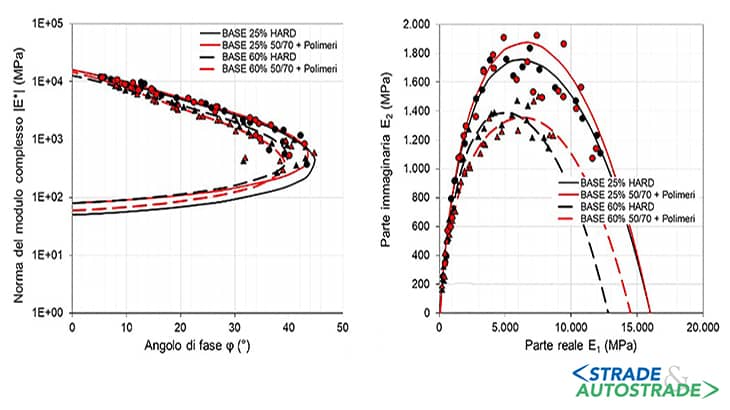

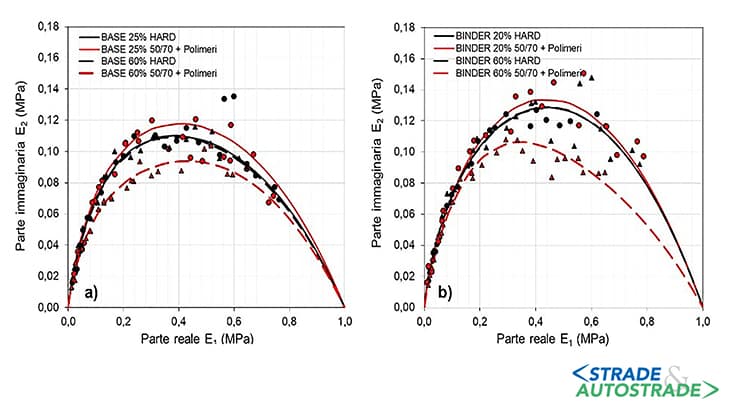

I risultati delle prove di modulo complesso per gli strati di base e collegamento con applicazione del modello 2S2P1D sono illustrati nelle Figure 23A, 23B, 23C e 23D sotto.

A valle di tale considerazione, visto l’obiettivo di tale studio, si è concentrata l’analisi sui parametri k, h, δ e β, i quali descrivono il comportamento reologico della fase bituminosa, per valutare così l’effetto dell’aumento di fresato nonché l’utilizzo di polimeri termoplastici.

Più in dettaglio, le risultanze sperimentali sono state analizzate secondo due aspetti:

- il primo riguarda l’utilizzo del solo piano Cole-Cole, che correla la parte reale (elastica o statica) a quella immaginaria (viscosa) del modulo di rigidezza (tale piano è vantaggioso in quanto i risultati sperimentali non risentono dello shiftaggio, come le curve maestre, operato manualmente);

- il secondo riguarda il passaggio dal piano Cole-Cole classico al piano Cole-Cole normalizzato che permette di visualizzare le componenti reali e immaginarie, eliminando le variabili dovute alla composizione della miscela (E00 ed E0), e quindi tenendo solo conto del contributo viscoso del bitume.

In questo modo, è possibile confrontare le varie miscele a seconda della forma della curva nel piano: curve molto vicine o sovrapposte indicano che la fase bituminosa è reologicamente simile [4]. Le due componenti normalizzate, statica e viscosa, sono calcolate come segue:

![]()

dove:

E1, E2 = sono rispettivamente la componente statica e viscosa di |E*|;

E00 = valore asintotico ottenuto dal modello 2S2P1D di |E*| a basse frequenze;

E0 = valore asintotico ottenuto dal modello 2S2P1D di |E*| ad alte frequenze.

In Figura 24A vengono mostrati i risultati per lo strato di base. L’aumento del contenuto di fresato dal 25% al 60% non provoca variazioni reologiche nel caso di bitume modificato 45/80-70: tale risultato evidenzia che la presenza di polimeri elastomerici (SBS) nel bitume modificato 45/80-70 e il corretto dosaggio di ACF hanno efficacemente compensato la reologia del legante risultante, non alterando l’equilibrio reologico tra componente viscosa e componente statica del valore globale di rigidezza.

Nel caso di bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero l’aumento del contenuto di fresato provoca variazioni reologiche, ovvero una riduzione dell’aliquota viscosa del valore globale di rigidezza, favorendo la componente statica: tale risultato evidenzia come i polimeri termoplastici e l’ACF utilizzato non abbiano compensato la reologia del legante risultante.

La sostituzione di bitume modificato 45/80-70 con bitume classe 50/70 e polimeri termoplastici nelle miscele con dosaggio di fresato previsto dalle Norme tecniche non provoca sostanziali differenze reologiche.

Dall’analisi dei dati emerge come la reologia del legante risulti invariata ad eccezione delle miscele con bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero dosate con il 60% di fresato, in cui l’equilibrio tra componente viscosa e statica della rigidezza è più sbilanciato verso la componente statica. Le stesse considerazioni possono essere applicate ai risultati ottenuti dall’analisi dello strato di collegamento (Figura 24B).

La resistenza alla fatica in configurazione flessionale su quattro punti (UNI EN 12697-24 Appendice D)

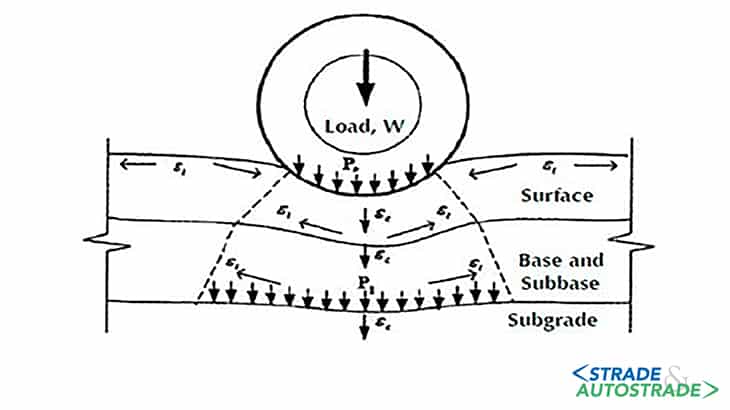

La fatica è uno dei maggiori responsabili della perdita di resistenza delle pavimentazioni stradali: è causata dall’azione ripetuta di carichi a breve termine che si verificano al passaggio di ogni veicolo. Se il carico è sufficientemente alto, a ogni passaggio si verifica una perdita in rigidezza che, accumulandosi nel tempo, porta alla rottura del materiale.

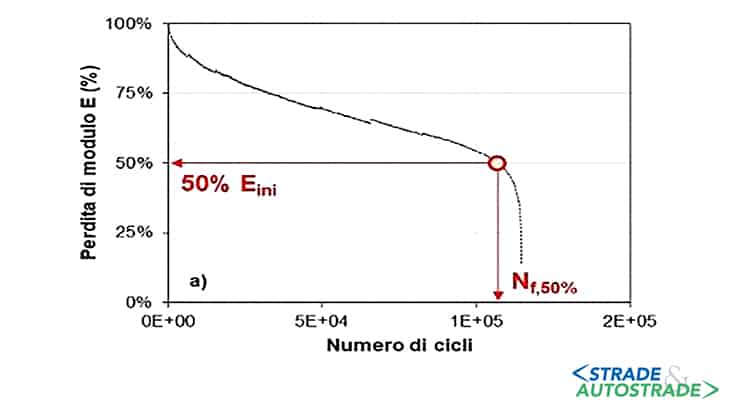

Il fenomeno di rottura per fatica si sviluppa generalmente in tre fasi: una iniziale di rapido decadimento del modulo di rigidezza per effetti dovuti a non-linearità, tixotropia e calore, una centrale di formazione di micro-fessure generalizzate e una finale di macro-fessure distribuite nel materiale.

Nel presente studio, la resistenza a fatica è stata determinata per flessione su quattro punti (4PB), a una temperatura di 20 °C con una frequenza di carico pari a 10 Hz.

Sono state valutate le prestazioni globali delle quattro sovrastrutture stradali proposte, considerando la loro reale condizione di esercizio: le prove di fatica sui conglomerati bituminosi sono state eseguite applicando lo stesso livello tensionale a cui sono sottoposte in esercizio a seguito dell’applicazione di un carico standard (stato tenso-deformativo delle condizioni di esercizio).

Il livello tensionale di esercizio è stato individuato utilizzando il Metodo Razionale di dimensionamento delle pavimentazioni, ovvero basandosi sulla determinazione, con modello multistrato elastico in condizioni di carico standard (asse standard 120 kN), dello stato tensionale dei vari strati della pavimentazione (Figura 25) [5].

La configurazione geometrica utilizzata ha previsto di valutare una impronta di carico circolare equivalente di dimensione proporzionale al carico per singola ruota, numero di ruote e pressione di gonfiaggio dello pneumatico (impronta di carico pari a 0,109 m, pressione di gonfiaggio pari a 0,8 MPa) (Figura 25).

La determinazione della resistenza a fatica di ciascun materiale è stata eseguita applicando ciclicamente, alla temperatura di 20 °C, la tensione che il traffico veicolare esercita su ciascuno strato costitutivo la pavimentazione. Le prove sono state eseguite a controllo di carico, più idoneo allo studio di materiali strutturali quali base e collegamento, deputati a sostenere l’applicazione ciclica dei carichi veicolari. Il tappeto di usura drenante è stato escluso dalla modellazione.

Il livello tensionale in termini di tensione verticale σv desunto dalla modellazione delle condizioni reali dei materiali sottoposti a studio è risultato variabile tra un minimo di σv = 826 kPa e un massimo di σv = 830 kPa per gli strati di collegamento e tra un minimo di σv = 660 kPa e un massimo di σv = 731 kPa per gli strati di base.

Si è considerata raggiunta la rottura per fatica con il numero di cicli corrispondente al decadimento del 50% del modulo di rigidezza iniziale (Nf,50% – Figura 26).

I risultati delle prove di fatica condotte sulle miscele di collegamento e base sono illustrate nelle Figure 27A e 27B. È fondamentale ricordare che i dati presentati non sono indicativi di un confronto prestazionale intrinseco tra i vari materiali testati ma rappresentano una comparazione della durabilità degli stessi nell’ambito dell’intera pavimentazione valutata nel suo comportamento tenso-deformativo globale.

Il confronto di resistenza a fatica tra i vari conglomerati bituminosi analizzati è stato eseguito sottoponendo ciascun materiale alle condizioni di carico in cui si trova all’interno della pavimentazione, e non designando le relative leggi di fatica.

La sperimentazione ha confermato globalmente che l’aumento di rigidezza dei materiali costituenti gli strati della pavimentazione ha proporzionalmente comportato una attesa riduzione delle sollecitazioni orizzontali indotte dalle medesime condizioni di carico di esercizio, con conseguente incremento della durabilità a fatica.

La coerenza delle risultanze sperimentali sulla resistenza a fatica con i dati rilevati sulle variazioni dei Moduli di Rigidezza conferma anche la coincidenza dei comportamenti reologici dei leganti di tutte le miscele indagate.

Ricordiamo a tal proposito che le sole miscele con bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero dosate con il 60% di fresato hanno restituito differenze reologiche: tale aspetto non ha fondamentalmente influenzato le prestazioni globali della miscela avendo registrato performance dello stesso ordine di grandezza rispetto a materiali dichiarati reologicamente simili (base e binder 60%, fresato con bitume modificato 45/80-70 e bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero).

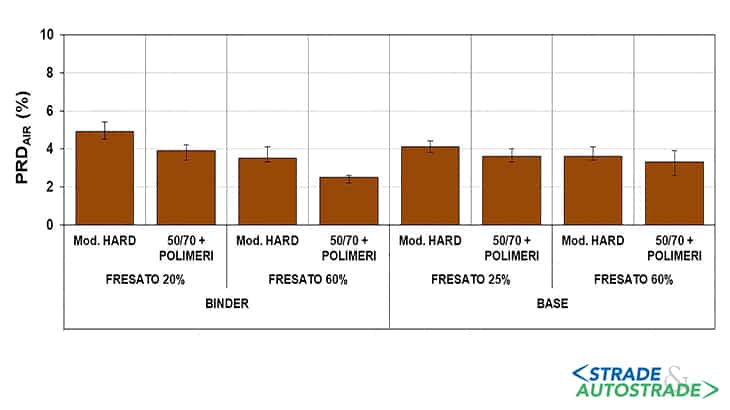

La perdita di particelle del provino di asfalto poroso (Prova Cantabro) (UNI EN 12697-17)

La prova Cantabro definisce un indice idoneo a rilevare la capacità di resistenza alle azioni abrasive e di urto di un conglomerato bituminoso poroso per mezzo di un provino cilindrico.

Il provino, compattato in accordo alla UNI EN 12697-31 con un’energia di compattazione pari a 40 giri e pesato (P1), è stato introdotto nel dispositivo utilizzato per l’esecuzione della prova di determinazione della Resistenza alla Frammentazione (UNI EN 1097-2) e sottoposto all’azione di 300 giri con la prevista velocità di rotazione.

Terminate le rotazioni, il provino è stato estratto e liberato di eventuali detriti rimasti aderenti alle facce tramite un pennello morbido e sottoposto a pesata (P2). L’indice PL può essere così definito come:

![]()

Tanto più è basso il valore di PL, tanto più è resistente il conglomerato bituminoso in termini di perdita di particelle.

Tale parametro può essere assunto come un indicatore adeguato a valutare l’immissione di fresato oltre alle consuete verifiche di ordine prescrittivo e prestazionale previste dalle Norme tecniche.

In Figura 28 vengono mostrati i valori di perdita di particelle misurati a seguito della prova Cantabro sui provini di conglomerato bituminoso drenante senza e con il 30% di fresato.

Si evidenzia una maggior prestazione del tappeto di usura drenante con fresato rispetto la perdita di particelle, raggiunta grazie all’irrigidimento del bitume dovuto all’aliquota di bitume ossidato del fresato che però non ha provocato fenomeni fragili grazie al corretto utilizzo di ACF.

Il campo prova

Eseguiti gli studi preliminari di laboratorio, si è passati a una fase operativa con l’esecuzione di un campo prova mediante taratura dell’impianto di produzione di conglomerato bituminoso e successiva posa in opera delle miscele in oggetto.

Il campo prova di circa 1 km è stato realizzato sulla corsia di marcia lenta in direzione Sud della A2 (dalla p.k. 88+200 alla p.k. 89+200), suddividendo il tronco in quattro pacchetti strutturali di lunghezza di 250 m ciascuno (Figure 29Ae 29B).

Eseguita la fresatura dello strato ammalorato della profondità di 22 cm, i vari strati sono stati realizzati per l’intera lunghezza del campo prova in tre giorni consecutivi. È stato posato uno strato di base di spessore 10 cm, uno strato di collegamento di spessore 7 cm e un tappeto di usura drenante di spessore 5 cm.

Al termine di ogni strato è stata realizzata una mano d’attacco con emulsione bituminosa. I giunti trasversali sono stati realizzati a seguito di taglio di rifinitura a parete verticale.

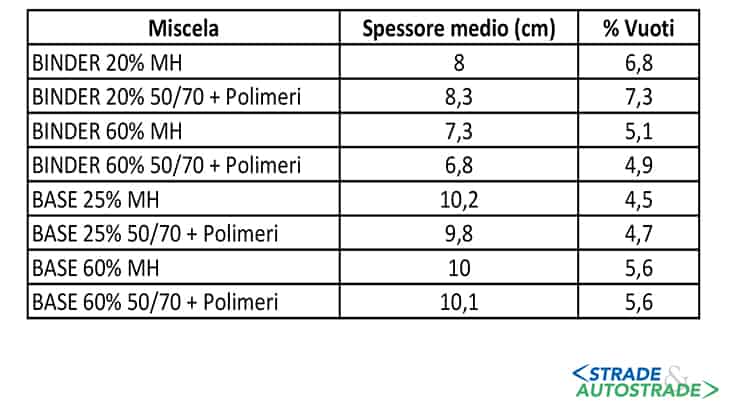

A seguito della realizzazione dei soli strati di base e binder, sono stati realizzati carotaggi in sito dai quali verificare spessore degli strati, contenuto di bitume e tenore di vuoti di ciascun conglomerato (Figura 30 sotto).

Le Norme tecniche indicano una tolleranza di ±7% sullo spessore di progetto dello strato di collegamento e una tolleranza di ±10% sullo spessore di progetto dello strato di base, il che significa che i valori conformi devono essere contenuti tra 6,5 cm e 7,5 cm per lo strato di collegamento e tra 9 cm e 11 cm per lo strato di base. Visti gli spessori di progetto pari a 7 e 10 cm per collegamento e base, la verifica ha restituito esito positivo.

Sempre le stesse Norme tecniche indicano la percentuale dei vuoti in opera compresa tra il 3% e l’8% per strati di collegamento e tra il 3% ed il 9% per strati di base. Anche in questo caso la verifica ha restituito esito positivo. Il campo prova ha confermato la sostenibilità produttiva e operativa delle miscele studiate.

Il tronco sperimentale sarà sottoposto ad attività di monitoraggio nel tempo per mezzo di indagini ad alto rendimento (Falling Weight Deflectometer – FWD, International Roughness Index – IRI, Coefficiente di Aderenza Trasversale – CAT e profondità della macrotessitura).

Conclusioni

Lo studio presentato ha valutato un duplice aspetto per quanto riguarda la produzione di conglomerati bituminosi per pavimentazioni a elevato contenuto di fresato:

- l’utilizzo di polimeri termoplastici ottenuti da plastiche riciclate da usare in combinazione al bitume tal quale in alternativa al bitume modificato 45/80-70;

- l’aumento del contenuto di fresato nella produzione di conglomerati bituminosi, introdotto in percentuali più elevate rispetto quanto previsto dalle Norme tecniche ANAS SpA.

Sono stati studiati conglomerati bituminosi di base, binder e di usura drenante progettati con i dosaggi di fresato attualmente consentiti dalle Norme tecniche succitate (25% per la base, 20% per il binder) fino a valori massimi del 60% per lo strato di base e binder, 30% per l’usura drenante. Le stesse miscele (base e binder) sono state prodotte con bitume modificato 45/80-70 e con bitume classe 50/70 con aggiunta di polimeri termoplastici da plastiche di recupero.

Le risultanze sperimentali hanno evidenziato la conformità prescrittiva e prestazionale dei conglomerati bituminosi prodotti in termini granulometrici, di resistenza per trazione indiretta e di contenuto di vuoti (la lavorabilità e la compattazione dei conglomerati bituminosi con elevate percentuali di fresato non hanno manifestato particolari criticità sia in laboratorio che in sito).

L’utilizzo del 30% di fresato accuratamente selezionato nel tappeto di usura drenante non ha penalizzato le caratteristiche meccaniche del conglomerato bituminoso, in special modo in termini di perdita di particelle. Dal punto di vista prestazionale si è registrata una crescente rigidezza e una maggiore resistenza all’ormaiamento all’aumentare della percentuale di fresato e con l’utilizzo di polimeri termoplastici ottenuti da plastiche riciclate.

L’aumento del contenuto di fresato non ha provocato variazioni reologiche nei bitumi risultanti contenuti in tutte le miscele indagate, confermando il contributo del corretto dosaggio di ACF che ha efficacemente compensato la reologia del legante risultante. Fanno eccezione le miscele prodotte con il 60% di fresato e polimeri termoplastici ottenuti da plastiche riciclate per le quali l’equilibrio tra componente viscosa e statica della rigidezza è più sbilanciato verso la componente statica.

Il confronto di resistenza a fatica tra i vari conglomerati bituminosi analizzati è stato eseguito sottoponendo ciascun materiale alle condizioni di carico in cui si trova all’interno di una pavimentazione di riferimento, non designando le relative leggi di fatica di ciascuno di essi.

L’aumento di rigidezza dei materiali costituenti gli strati della pavimentazione ha proporzionalmente comportato una attesa riduzione delle sollecitazioni orizzontali indotte dalle medesime condizioni di carico di esercizio con conseguente incremento della durabilità a fatica.

Si può concludere che l’opportuno dosaggio di ACF, unitamente all’utilizzo alternativo al bitume modificato 45/80-70 di polimeri termoplastici ottenuti da plastiche riciclate, ha permesso di ottenere conglomerati bituminosi lavorabili e con proprietà reologiche simili alle miscele di riferimento con contenuto di fresato inferiore, mantenendo ottime performance in termini di ormaiamento e di durabilità delle relative pavimentazioni.

L’analisi svolta sui conglomerati bituminosi può trovare futura validazione e fondamento scientifico tramite uno studio approfondito dei leganti bituminosi. Un protocollo sperimentale, basato sulla definizione di parametri reologici e prestazionali esclusivi dei bitumi e delle rispettive proporzioni (bitume d’apporto, bitume da fresato e ACF), può fornire una visione più approfondita e chiarire ulteriormente la giusta pratica del riciclaggio a caldo e del corretto utilizzo di additivi chimici funzionali.

Bibliografia

[1]. EAPA (2012). Asphalt in Figures, 2011.

[2]. J.D. Ferry – “Viscoelastic properties of polymers”, John Wiley & Sons, 1980.

[3]. F. Olard, H. Di Benedetto – “General “2S2P1D” model and relation between the linear viscoelastic behaviours of bituminous binders and mixes”, Road materials and pavement design, 4(2), 185-224, 2003.

[4]. S. Mangiafico, H. Di Benedetto, C. Sauzéat, F. Olard, S. Pouget, L. Planque – “Influence of reclaimed asphalt pavement content on complex modulus of asphalt binder blends and corresponding mixes: experimental results and modelling”, Road Materials and Pavement Design, 14(Suppl. 1), 132-148, 2013.

[5]. T. Shimokawa, S. Tanaka – “A statistical consideration of Miner’s rule”, International Journal of Fatigue, 2(4), 165-170, 1980.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <