Un workpackage del progetto è stato incentrato sullo sviluppo di una stampante 3D per il riempimento di piccole buche con una miscela bituminosa innovativa. La stampante è integrata in un piccolo robot che può raggiungere autonomamente la buca mentre l’operatore rimane in una zona sicura lungo la strada.

La miscela, subito dopo la posa, può essere compattata dalle ruote del robot stesso e successivamente dai mezzi di circolazione. L’articolo descrive la miscela e il progetto della stampante nonché la fase preliminare della sua integrazione con il robot.

La tempestiva riparazione delle piccole buche, impedendo all’acqua di penetrare nel sottofondo, aiuta a controllare l’ulteriore deterioramento, riduce i costi di manutenzione e prolunga la vita delle pavimentazioni stradali. I cantieri stradali sono comunque elementi di disturbo alla circolazione veicolare e creano situazioni di esposizione dei lavoratori al traffico, nonché di insicurezza per gli utenti stradali.

Il tema è stato affrontato nel progetto di ricerca Horizon 2020 finanziato dalla Commissione Europea InfraROB (Grant Agreement n° 955337), il cui obiettivo è quello di mantenere l’integrità, le prestazioni e la sicurezza delle infrastrutture stradali attraverso soluzioni robotizzate.

Un task specifico del progetto riguarda lo sviluppo di una stampante 3D in grado di estrudere una miscela bituminosa innovativa per il riempimento di piccole buche. Il prototipo è integrato in un piccolo robot, già utilizzato per il tracciamento della segnaletica orizzontale.

Le dimensioni della stampante sono limitate dal carico utile massimo e dallo spazio disponibile del robot. A causa di queste limitazioni, la ricerca è iniziata con la definizione preliminare della stampante in base alle dimensioni del robot e alle caratteristiche della miscela desiderate. Questo documento descrive le attività che hanno portato alla costruzione del prototipo della stampante e alla sua integrazione con il robot.

La metodologia

Lo sviluppo di un sistema di stampa 3D per il riempimento di piccole buche si articola in quattro fasi:

- definizione dei vincoli dovuti al robot;

- definizione della miscela riparatrice;

- progettazione e costruzione della stampante 3D;

- integrazione del sistema con il robot.

Definizione dei vincoli

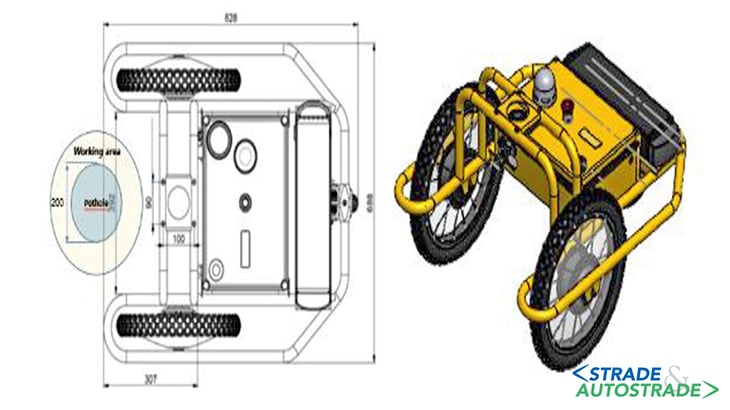

La stampante 3D deve essere installata su un supporto autonomo esistente fornito da un partner del progetto InfraROB [1]. Pertanto, la dimensione massima e il peso della stampante 3D come pure la quantità della miscela trasportata sono stati condizionati dalle dimensioni del piccolo robot (Figura 3 sotto).

Il peso massimo che può essere aggiunto al veicolo autonomo è di circa 25 kg; la stampante 3D pesa circa 20 kg, quindi il peso massimo della miscela è di 5 kg, sufficienti per riempire 3/4 piccole buche (20 cm di diametro e 2 cm di profondità) per missione.

Dopo una attenta valutazione dei materiali attualmente utilizzati per la riparazione delle buche, è stata scelta una miscela bituminosa fredda. Infatti, data la piccola quantità di materiale trasportato dal robot, un conglomerato bituminoso caldo si sarebbe raffreddato in un tempo molto breve e avrebbe richiesto l’aggiunta di un riscaldatore che avrebbe appesantito il robot e ridotto l’autonomia energetica del sistema.

La definizione della miscela riparatrice

A causa delle problematiche descritte nel paragrafo precedente, sono state studiate solo miscele bituminose a freddo e precisamente:

- conglomerato bituminoso freddo contenente aggregato naturale (30% basalto 0/3, 24% basalto 3/5, 45% basalto 5/10 e 1% cemento) ed emulsione;

- conglomerato bituminoso freddo contenente aggregato naturale (69% basalto 3/5) e 30% di fresato o con termine inglese Reclaimed Asphalt Pavement (RAP), 1% cemento, membrane bituminose impermeabilizzanti e olio di flusso vegetale;

- RAP al 100% e un composto chimico multifunzionale costituito da antiossidanti, plastificanti, ringiovanenti vegetali, diluenti e disperdenti. Alla miscela sono aggiunti cemento e acqua.

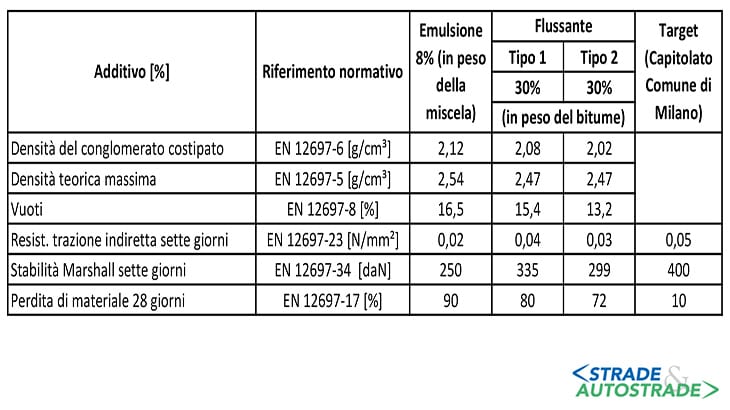

Sono state eseguite delle prove di laboratorio per la definizione della dimensione dei grani, la stabilità Marshall, il contenuto di vuoti, la resistenza alla trazione indiretta e la perdita di materiale. I valori di riferimento per tali prove sono riportati nell’ultima colonna della Figura 4 e sono stati definiti in base alle esperienze fatte su strade urbane trafficate.

Le prove di laboratorio delle prime due miscele hanno dato risultati non conformi ai target (Figura 4), mentre per la terza miscela sono stati ottenuti risultati delle prove molto soddisfacenti.

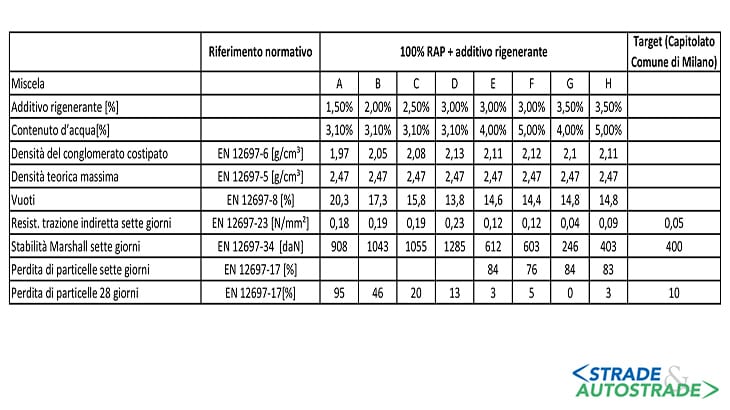

Pertanto, lo studio di laboratorio è stato approfondito variando i contenuti di additivo e di acqua rispettivamente nell’intervallo 1,5-3,5% e 3,1-5%. I risultati sono riportati in Figura 5 sotto.

La miscela D con il 3% di additivo e il 3,1% di acqua ha presentato i risultati di resistenza maggiori, ma la perdita in peso risulta essere più elevata del valore di riferimento. Sono state quindi eseguite delle prove aumentando i contenuti di acqua e di additivo e in conclusione sono state scelte le miscele E ed F che, sebbene non presentino la resistenza più elevata, superano tutti i valori di target.

Poiché la prova Cantabro non risponde esattamente alle reali condizioni sotto traffico, con le miscele E ed F sono state riempite alcune buche sulle quali, subito dopo la posa, sono state eseguite prove di passaggio con un mezzo stradale (FIAT Doblò) [2 e 3].

I rilievi sono stati eseguiti visivamente per verificare che non vi fossero perdite di materiale, anche subito dopo la posa, quando il materiale non è ancora stagionato ed è solo autocompattato. Il materiale è stato poi lasciato in loco e sottoposto al passaggio del traffico reale. L’ispezione visiva ha evidenziato l’assenza di disgregazioni del materiale o perdite di coesione, sia subito dopo la posa che dopo sei mesi di monitoraggio.

La progettazione e la costruzione della stampante 3D

La stampante è composta da (Figura 6A) un serbatoio contenente il materiale da estrudere; gli assi di movimento X e Y per controllare i movimenti della testina di stampa lungo gli assi orizzontali trasversale e longitudinale; coclea di estrusione che spinge il materiale; componenti elettronici per controllare il funzionamento della macchina e il cavo di alimentazione.

Il movimento degli assi X e Y e l’estrusione del materiale sono gestiti tramite il software operativo della stampante, la cui schermata iniziale è mostrata in Figura 6B.

Sono stati effettuati una serie di test presso il laboratorio Materiali Stradali dell’Università La Sapienza di Roma per testare il funzionamento della stampante e definirne i parametri ottimali. Le prove sono state realizzate con forme geometriche semplici (per esempio, cubo e cilindro) riempiendo il serbatoio della stampante con il materiale necessario per tre o quattro buche larghe 20 cm e profonde 2 cm.

La stampante ha funzionato adeguatamente con la miscela E composta da 100% RAP e rigenerante. Altre mescole hanno evidenziato problemi di impaccamento all’interno della coclea e difficoltà di estrusione. In questa fase è stata ribadita la bontà della miscela studiata.

L’integrazione del sistema con il vettore autonomo

Al momento, la stampante non è ancora integrata con il robot. Questa fase è appena iniziata ed è stato sviluppato solo l’hardware per creare il modello 3D della buca in formato file STL come input per il software di gestione della stampante.

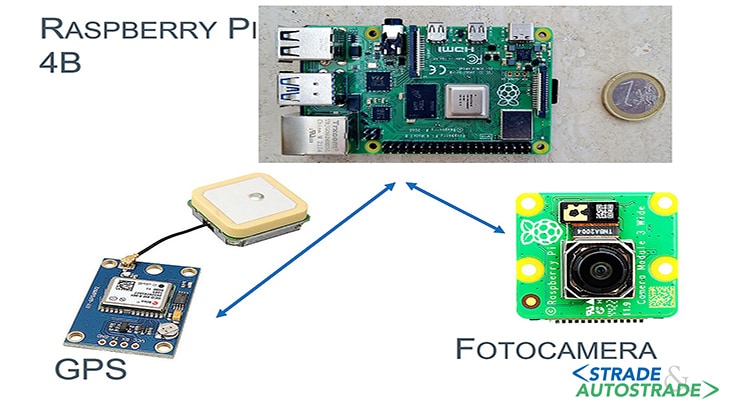

La metodologia adottata si basa su un nuovo sistema basato su Raspberry [4] che cattura automaticamente una serie di immagini 2D, da cui riproduce il modello 3D della buca e ne misura le proprietà utilizzando un software di elaborazione fotogrammetrica digitale.

La piattaforma hardware assemblata è costituita da componenti integrati attorno a una RAM Raspberry Pi 4 Modello B da 8 GB (RPI 4B) [5] (Figura 7A sotto). Il prototipo è montato nella parte posteriore del robot e cattura foto, con un sensore fotografico a basso costo [6], descrivendo una traiettoria circolare attorno alle buche (Figura 7B sotto) e garantendo che ogni foto si sovrapponga a quella precedente.

Un modulo GPS [7] collegato al Raspberry Pi acquisisce dati sulla posizione che, con tecnologia GIS, consentono di visualizzare ogni buca su una mappa, con dettagli sulla posizione del centro, volume, quantità di materiale di riempimento e una foto.

Considerando il centro della buca come il centro del cerchio, il robot segue cerchi con raggi diversi nell’intervallo di 1,0-1,4 m attorno alla buca e scatta abbastanza foto (4.608 × 2.592 pixel pixel) per riprodurre un modello 3D dettagliato della buca. Ogni cerchio è discretizzato in 30 punti equidistanti, dove il robot si ferma per 6 s permettendo alla telecamera di catturare almeno un’immagine della buca in condizioni statiche.

È stato infatti implementato uno script Python per consentire alla fotocamera di scattare una foto ogni 5 s e salvarla in un formato file JPEG. La velocità del robot che guida verso i waypoint in modalità automatica è stata impostata su 0,4 m/s.

All’avvio, RPI 4B si connette automaticamente a Internet per eseguire l’accesso remoto e avviare la routine di comando senza essere sul posto. Inoltre, al termine della fase di rilievo, l’archiviazione è automaticamente organizzata in un cloud accessibile da un PC dedicato per l’analisi dei dati di post-elaborazione.

Utilizzando le foto raccolte, il modello 3D della buca viene creato con Bentley Con-text Capture [7], che utilizza tecniche di aerotriangolazione. La mesh risultante può essere esportata in formato STL, come richiesto dalla stampante 3D. Sono inoltre disponibili strumenti per eseguire misurazioni come area e volume.

La procedura è stata testata su una piastrella di asfalto di 37×32×8 cm in cui è stata aperta una forma a scodella per simulare una vera buca. È stato inserito un vincolo di scala durante l’aerotriangolazione selezionando due punti di collegamento dell’utente in almeno due foto e quindi specificando la distanza reale tra di loro. Il tempo di elaborazione per riprodurre il modello 3D della buca e per calcolare il volume della buca è stato di circa 25 minuti.

La risoluzione media al suolo è stata pari a 0,40267 mm/pixel. Il volume effettivo è stato poi misurato in laboratorio riempiendo la buca con acqua. Il volume d’acqua misurato è stato di 485 ml e quello calcolato è stato di 480.314 cm3 con un errore relativo, quindi, solo dell’1%.

Conclusioni

Questo studio presenta lo sviluppo di una stampante 3D per estrudere una miscela per il riempimento delle buche. La stampante è integrata in un piccolo robot che può raggiungere autonomamente la buca da riparare, mentre l’operatore rimane parcheggiato in un’area sicura lungo la strada, riducendo così l’esposizione dei lavoratori al traffico. La miscela ottimale è risultata un conglomerato bituminoso a freddo composto da 100% RAP, 3% rigenerante, 1% cemento e 4% acqua.

La stampante è composta da una coclea di estrusione, un serbatoio contenente il materiale da estrudere e un sistema di riferimento di coordinate che controlla i movimenti della testa di stampa. La stampante ha funzionato adeguatamente con la miscela progettata, mentre altre miscele hanno presentato problemi di impaccamento ed estrusione.

Il modello della buca in formato STL richiesto come input dalla stampante 3D è stato creato con un nuovo sistema basato su Raspberry integrato nel robot. Il sistema dispone di una telecamera gestita da un minicomputer RPI 4B per raccogliere immagini 2D di ciascuna buca.

Le immagini raccolte vengono poi elaborate attraverso tecniche fotogrammetriche per creare il modello 3D della buca e calcolare il volume da riempire. L’integrazione della stampante sul robot è ancora in corso.

Bibliografia

[1]. “TinyMobileRobots”, Available online: https://tinymobilerobots.com/, last accessed on 2023/06/28.

[2]. G. Cantisani, A. D’Andrea, P. Di Mascio, N. Fiore, L. Moretti, M. Petrelli, C. Polidori, L. Venturini – “Materials study to implement a 3D printer system to repair road pavement potholes”, in Transportation Research Procedia 3rd International Conference on transport infrastructure and systems, TIS ROMA 2022, Rome 15 September 2022 through 16 September 2022, vol. 69, pages 91 – 981, 2023.

[3]. P. Di Mascio, N. Fiore, A. D’Andrea, C. Polidori, L. Venturini – “Cold asphalt containing 100% reclaimed asphalt: a sustainable technology for cycle paths and maintenance interventions” in Procedia Environmental

Science, Engineering and Management, ECOMONDO, Rimini 7-10 November 2022, vol. 9, Issue 4, Pages 915-923, 2023.

[4]. S. Bruno, G. Loprencipe, P. Di Mascio, G. Cantisani, N. Fiore, C. Polidori, A. D’Andrea, L. Moretti – “Robotized Raspberry-Based System for Pothole 3D Reconstruction and Mapping”, Sensors, 23, 5860, https://doi.org/10.3390/s23135860, 2023.

[5]. Raspberry Pi 4. Available online: https://www.raspberrypi.com/products/raspberry-pi-4-model-b/ last accessed on 2023/07/15.

[6]. Raspberry Pi Camera Module 3, available online: https://www.raspberrypi.com/products/camera-module-3/ last accessed on 2023/07/18.

[7]. U-Blox NEO-6M GPS Module, available online: https://www.u-blox.com/en/product/neo-6-series last accessed on 2023/07/19.

[8]. Context Capture – Bentley Systems, available online: https://www.bentley.com/software/contextcapture / last accessed on 2023/06/25.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <