È ben noto – ma talvolta non altrettanto ben percepito – che una compattazione intelligente sia uno dei processi più importanti nella costruzione di molte opere e in particolare di quelle stradali.

È necessario ottenere un elevato e uniforme addensamento dei materiali di ciascuno strato per garantire alla sovrastruttura prestazioni di lunga durata. Il rapporto tra vuoti (di cui la compattazione è uno dei fattori determinanti) e vita utile di una pavimentazione è ben descritta in letteratura.

A titolo di mero esempio, nel corso di un’indagine di campo si riporta che in 20 ore di compattazione quasi il 25% dei valori era sopra soglia, 40% sotto soglia e solo il restante 35% raggiungeva l’obiettivo. Se pure si accettano i dati come solo indicativi, è evidente che la qualità dell’opera finale in queste condizioni è a rischio.

Va da sé che, per opere quali quelle stradali con un notevole sviluppo di superficie, è implicito che il raggiungimento degli obiettivi di progetto debba essere anche ottenuto in chiave di uniformità areale.

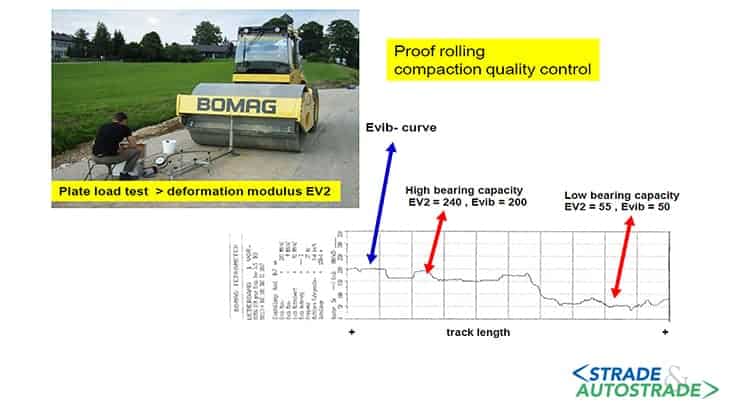

Nell’approccio tradizionale, il controllo della compattazione su terre e conglomerati avviene attraverso prove puntuali relative all’addensamento, prestazionali quali le prove di piastra nelle loro varie accezioni o prove post operam come i carotaggi di verifica. Si tratta di prove sicuramente valide e imprescindibili se ben eseguite e che si basano su una vasta casistica pregressa.

Condividono tuttavia una comune debolezza: richiedono tempo, sono giocoforza relative a singoli punti, hanno costi diretti e indiretti e possono essere invasive. Impossibile quindi pensare di estenderle oltre un certo numero di determinazioni e che sia statisticamente rappresentativo dell’intera superficie lavorata.

Negli ormai lontani anni Settanta, ci si cominciò quindi a domandare – principalmente nei Paesi del Nord Europa – se vi fosse la possibilità di rendere più spedito il processo di controllo pur mantenendo l’accuratezza della verifica. Si cominciò a pensare di fare del rullo non solo il mezzo che esegue la compattazione, ma anche quello in grado di controllarla in modo continuo.

Ci si metteva, insomma, su quella strada che sarebbe poi divenuta l’odierno Controllo Continuo della Compattazione (CCC – Continuous Compaction Control). Il passo logico successivo fu quello di adattare i parametri di rullatura alle condizioni progressivamente rilevate. Ci si preparava, cioè, allo sviluppo della cosiddetta compattazione intelligente (IC – Intelligent Compaction), oggi molto in voga oltreoceano.

Questa distinzione lessicale va tenuta bene in conto poiché, se è vero che molti rulli sul mercato dispongono di sistemi di controllo della compattazione, non tutti possono vantare la possibilità di una vera compattazione intelligente.

Il sistema Bomag

Il sistema Bomag (articolato nei due sottogruppi: Variocontrol per le terre e Asphalt Manager per i conglomerati bituminosi) e il suo naturale complemento software Bomap si inseriscono in questo contesto controllando il processo e allo stesso tempo adattando i parametri di vibrazione a quanto viene rilevato, mappando inoltre in tempo reale il piano compattato (https://www.bomag.com/it-it/tecnologie/panoramica/bomap/?etcc_cmp=BOMAP&etcc_med=S&A%20website&etcc_grp=IT).

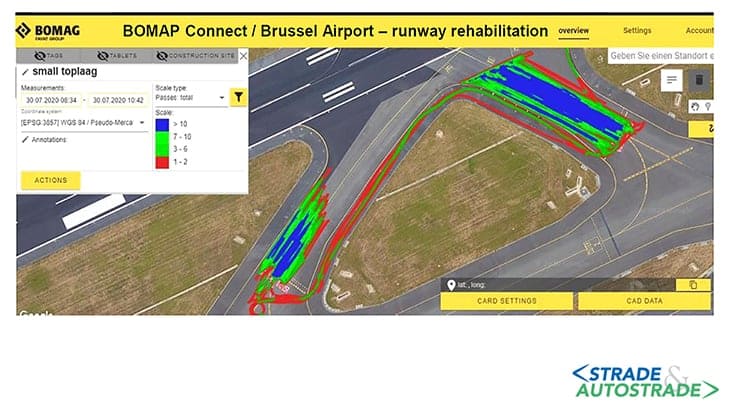

Ne deriva la possibilità di avere sotto controllo l’intera area di cantiere e l’intera flotta (non solo dunque la singola macchina). Tutti i parametri di compattazione e la georeferenziazione possono essere comodamente archiviati come prova documentale con totale tracciabilità e di controllo di qualità processo.

Grazie poi al Bomap Connect, uno degli elementi costitutivi del sistema, anche i rulli non Bomag ma che fanno parte della flotta possono interconnettersi tra loro, fornire i dati delle passate effettuate e contribuire così a generare una mappa di compattazione intelligente per tutto il cantiere.

I dati di tutti i rulli in questione vengono interconnessi tra loro in tempo reale mediante un’applicazione Cloud e rappresentati nel giro di pochi secondi in Google Maps sotto forma di mappa a colori; in questo modo, ciascun operatore vede il grado di compattazione raggiunto e in quali aree.

Con l’ausilio di dati di progettazione 3D e di informazioni aggiornate provenienti da servizi cartografici online, è possibile definire tutti i parametri fondamentali del cantiere e seguire in modo dettagliato lo svolgimento dei lavori.

Anche eventuali modifiche durante i lavori possono essere trasmesse in tempo reale a tutte le persone coinvolte premendo un solo pulsante. Una volta completato e analizzato, il progetto può essere comodamente archiviato.

Come si compone

Si descrive ora come si compone il sistema Bomag nelle sue linee concettuali. Sebbene i rulli “da bianco e da nero” abbiano diverse caratteristiche costruttive e usino parametri di compattazione specifici per i materiali cui sono destinati, il principio di fondo sui cui si basa la CCC non cambia.

È noto che, tramite eccentrici montati nel tamburo, un rullo produce delle vibrazioni caratterizzate – trattandosi di moto ondulatorio – da un’ampiezza e da una frequenza che possono essere variate per ottimizzare il processo.

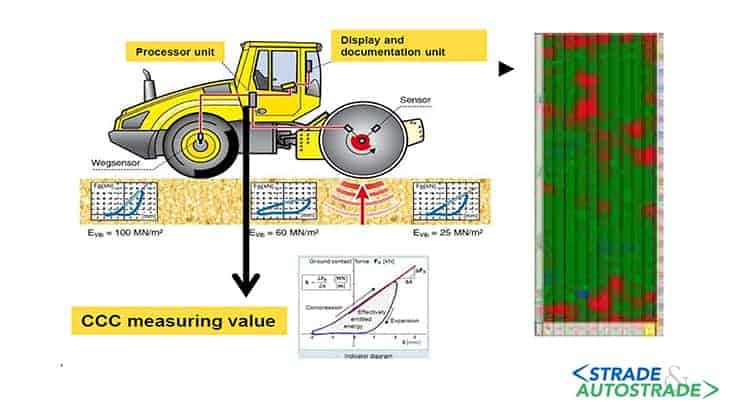

Al cuore comunque di tutti sistemi (fatta salva un’alternativa concettualmente diversa, più recente per esclusivo uso sulle terre), c’è sempre un accelerometro che misura il “comportamento” del tamburo durante la vibrazione. Questo dato può essere elaborato con due diversi approcci:

- calcolando il rapporto delle armoniche di riferimento per un determinato periodo (cioè, storicamente, sulla scia dei primi esperimenti);

- calcolando la rigidezza del materiale o il modulo elastico secondo diversi modelli.

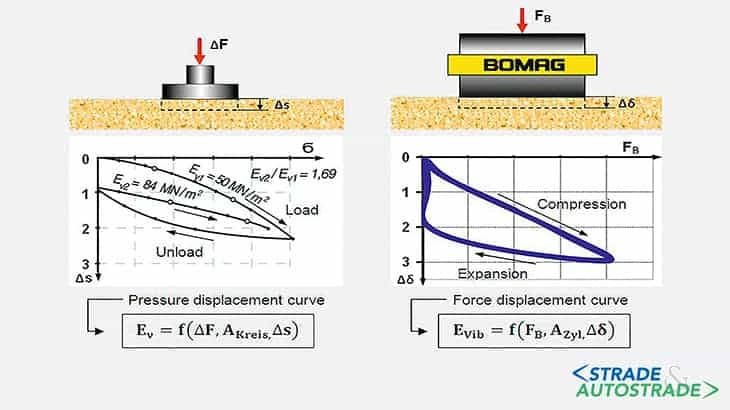

Il sistema Bomag lavora sul secondo approccio, che è certamente il più significativo ma anche il più complesso da implementare, dove sul piano strettamente teorico non è necessaria una calibrazione, al contrario di parametri adimensionali che hanno un significato di tipo relativo ma non esprimono una grandezza di per sé prestazionale.

Infatti, il parametro Evib si riferisce direttamente al modulo di deformazione statico Ev (ottenuto da prova di piastra statica). La determinazione diretta del modulo durante la vibrazione è espressa come rapporto tra la forza di contatto tra rullo e terreno e il conseguente abbassamento di quest’ultimo, che naturalmente è indizio di addensamento e, dunque, del grado di compattazione.

In alte parole si tratta, concettualmente almeno, di una sorta di prova di piastra dinamica continua espressa da Evib che ne restituisce il modulo. La forza di compattazione impressa dal tamburo è analoga alla fase di carico della prova di carico su piastra cui segue uno scarico.

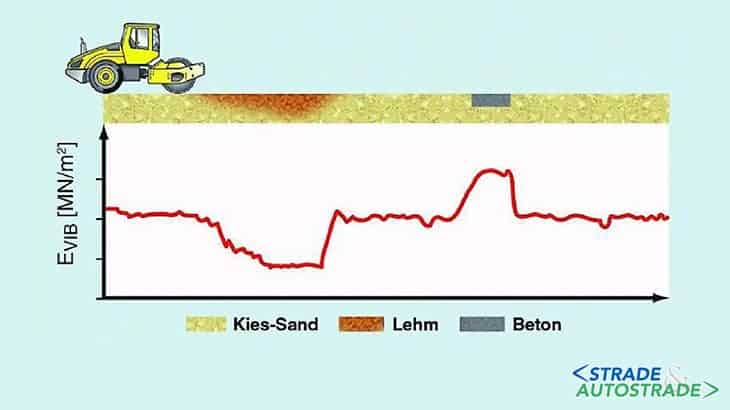

I valori Evib sono registrati in continuo e, rappresentando la variazione della rigidezza del terreno a seguito della compattazione, consentono all’operatore di verificare e migliorare i punti che sono sotto soglia rispetto ai valori di progetto.

Purtroppo i parametri e le variabili in gioco sono complessi e tra i fattori che ostacolano una immediata correlazione tra i parametri acquisiti in fase di rullatura si citano l’eterogeneità nelle condizioni dello strato sottostante, la variazione del contenuto di umidità, le condizioni di contatto tamburo suolo non uniformi e – nel caso dei conglomerati bituminosi – la temperatura.

Nella pratica, pertanto, si richiede una calibrazione con sistemi tradizionali. Resta comunque il fatto che un controllo della compattazione continuo genera una migliore qualità finale del lavoro perché consente la visione areale del dato e la possibilità dell’operatore di intervenire in corso d’opera laddove i parametri evidenzino una deficienza di compattazione.

Dal punto di vista dell’Impresa, si aumenta sensibilmente l’efficienza perché si evita di insistere, spesso con effetti collaterali (decostipazione, fessurazioni, danni indotti a strutture o sottoservizi sensibili) nelle aree già sufficientemente compattate con conseguente migliore resa oraria del rullo e minori costi.

La sperimentazione presso la Società C.A.R. Srl

Quanto sopra può essere meglio visualizzato con un esempio di sperimentazione recentemente eseguito presso l’impianto di C.A.R. Srl di Imola, Azienda specializzata nel trattamento e recupero di materiali da costruzione e demolizione, in collaborazione con il Laboratorio di Strade del Dipartimento di Ingegneria Civile, Chimica, Ambientale e dei Materiali dell’Università di Bologna (Prof. Cesare Sangiorgi).

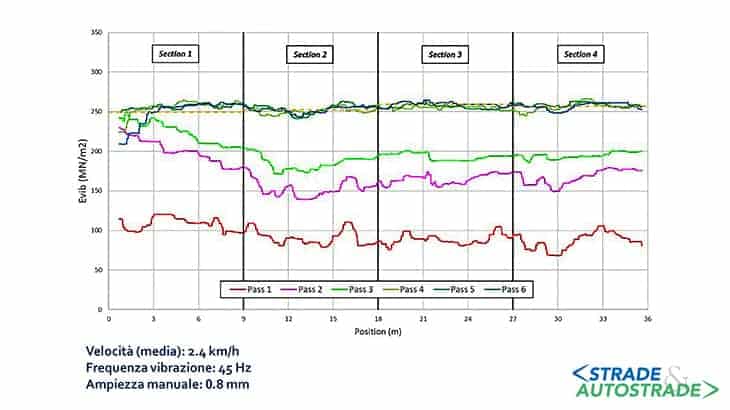

La sperimentazione ha previsto la posa e la compattazione di uno strato in misto cementato sperimentale prodotto con aggregati di recupero. Il tratto di prova, lungo circa 40 m e largo circa 2,5 m per uno spessore finale di 20 cm, si è ben prestato alla verifica delle potenzialità del sistema Bomap installato su un rullo BW 174 AP-4v dotato di Asphalt Manager e in grado, quindi, di restituire in continuo il parametro Evib relativo al materiale di strato posato.

Grazie al sistema a bordo del rullo è stato possibile visualizzare l’evoluzione del parametro di portanza su tutta la superficie del piano indagato. In particolare, si è osservato che, già alla quarta passata vibrante (configurazione manuale di ampiezza pari a 0,8 mm), lo strato aveva raggiunto la condizione di compattazione ottimale, restituendo valori medi assai elevati di circa 250 MPa, in linea con quanto ottenuto per il rilevato sottostante.

Il rullo può operare in modalità manuale, come nel caso della sperimentazione imolese, ovvero automatica, per la quale – una volta impostato un valore Evib soglia – vengono gestiti dalla stessa macchina i parametri di vibrazione per garantire durante la compattazione il raggiungimento dell’obiettivo di progetto senza il rischio di superarli.

Come detto, sono passati ormai 20 anni dall’introduzione dell’Evib, e l’Asphalt Manager a buon diritto è diventato sinonimo di know-how e qualità di compattazione in tutti i cantieri del mondo, ma con il Bomap si evidenzia un ulteriore passo avanti.

In particolare, l’interfaccia del sistema risulta di facile interpretazione pur non rinunciando alla rigorosa registrazione di tutti i parametri che possono essere utili per analisi successive a tutti i livelli.

Infatti, si instaura un dialogo wireless continuo tra macchina e Bomap con la possibilità di utilizzarlo come semplice contapassate di immediata lettura (con georeferenziazione intuitiva su display, tablet, o perfino smartphone, su base di immagine satellitare) fino a una registrazione delle coordinate secondo i più svariati sistemi di riferimento. Si può visualizzare l’Evib ma attraverso un sistema di filtri, anche tutti i dati di rullatura quali ampiezza, frequenza e molto altro ancora.

La posizione del dato si ottiene tramite il GPS del dispositivo, oppure attraverso un’antenna dedicata opzionale in grado di dare precisione dell’ordine dei 20 cm. Per situazioni particolari è addirittura possibile usufruire di un segnale differenziale in grado di portare la precisone a 5 cm.

Unico sistema disponibile sul mercato, Bomap Connect è in grado di collegare in rete in tempo reale tutte le macchine di compattazione di un cantiere. Bomap indica al Responsabile Lavori e agli operatori in servizio lo stato corrente della compattazione di tutto il cantiere e le posizioni delle altre macchine.

Tutte le persone coinvolte nel progetto hanno quindi una visione d’insieme costante di tutti parametri pertinenti; questo consente di intraprendere immediatamente azioni correttive.

Il tutto con un’interfaccia di facile utilizzo ma allo stesso tempo pensata con diversi livelli di elaborazione per consentire un’analisi accurata per tutti gli attori del progetto.

Ringraziamenti

Si desidera ringraziare la C.A.R., nella persona del Geom. Gianluca Minarini, il Geom. Luca Medini della Cooperativa Edile Appennino per aver messo a disposizione l’impianto mobile Blend, il Prof. Cesare Sangiorgi con il suo gruppo di ricerca per il supporto e Francesco Tetoldini, Titolare di FBG Srl per Blend Plants, per l’assistenza nella miscelazione dei materiali.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <