La scarifica meccanica degli strati ammalorati dei rivestimenti delle gallerie genera grandi quantità di polvere che si diffonde rapidamente e incrementa l’accumulo di particelle in sospensione in modo molto più marcato rispetto agli interventi realizzati all’aperto con la stessa tecnica.

La più intensa e rapida saturazione dei volumi circostanti l’area di lavoro (in termini di mg/m³) espone gli addetti a rischi maggiori, può compromettere il buon funzionamento dei macchinari e crea difficoltà alle operazioni di cantiere, con evidenti ricadute sulla sicurezza degli addetti e sulla logistica dei lavori.

Contenere, o eliminare, le polveri durante le operazioni di scarifica è dunque un aspetto imprescindibile, che ha tra l’altro assunto una rilevanza sempre maggiore, vista la quantità di interventi di ripristino delle gallerie che negli ultimi quattro o cinque anni sono stati conclusi, o sono in corso di realizzazione.

Il problema della polvere può essere affrontato con tre tecniche che mirano a impedire il suo accumulo nell’aria e sono diverse per efficacia e tipologie di attrezzature impiegate: la ventilazione, l’abbattimento con getti d’acqua nebulizzati, e l’aspirazione.

La ventilazione, naturale o con ventolini ad alta potenza, può essere adottata solo in quei casi in cui la galleria rimanga chiusa durante tutta la fase di scarifica, mentre l’abbattimento con cannoni ad acqua nebulizzata si presta anche a quei cantieri in cui è prevista la riapertura programmata della circolazione in determinate fasce orarie.

Il sistema di ventilazione e quello di abbattimento delle polveri tramite nebulizzazione hanno in comune che il fresato – cioè la frazione più pesante e di maggiore granulometria prodotta dalla scarifica – cade a terra e deve quindi essere raccolto e trasportato fuori dal cantiere.

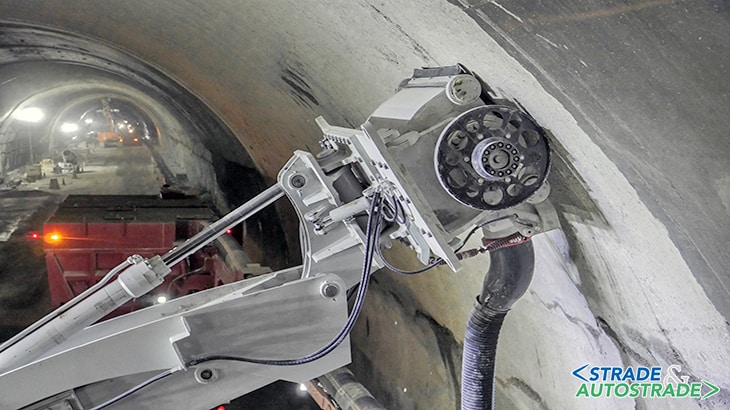

L’aspirazione implica invece l’impiego di un escavatore a risucchio autocarrato di grande potenza, connesso tramite raccordo girevole e tubazione flessibile ad un convogliatore sistemato nella parte inferiore della testa fresante. I moderni e tecnologicamente più avanzati escavatori a risucchio autocarrati sono dotati di ventole in grado di generare fino a 44.000 mb/ora con una sottopressione massima di 55.000 Pa.

A seconda del tipo, questi macchinari possono aspirare materiale solido con pezzatura massima di 200 o 250 mm che viene convogliato all’interno di un serbatoio, poi svuotato periodicamente grazie ad un sistema ribaltabile.

L’utilizzo dell’aspirazione richiede che la testa fresante dotata di convogliatore sia equipaggiata con un sistema di nebulizzazione per provvedere alla bagnatura del fresato, con consumi d’acqua però molto inferiori a quelli che si riscontrano quando questa è invece impiegata come metodo principale di abbattimento della polvere.

Se si utilizzano macchinari ed attrezzature adeguate, l’aspirazione permette di eliminare la totalità delle polveri e di raccogliere il fresato prodotto dalla scarifica, in sostanza liberando il cantiere da tutte le altre attività e attrezzature necessarie quando l’abbattimento viene invece realizzato con la ventilazione o con la nebulizzazione dell’acqua.

Il metodo presenta l’ulteriore vantaggio di minimizzare i tempi necessari per la pulizia della pavimentazione, o di evitarla del tutto, qualora al di sotto dell’area di lavoro vengano posati dei teli su cui sono raccolte le piccole quantità di materiale che potrebbe eventualmente cadere durante le fasi di riposizionamento del macchinario.

Il mancato accumulo del fresato sulla pavimentazione rende dunque l’aspirazione ideale per il contenimento della polvere in quei cantieri in cui è prevista la riapertura temporanea al traffico della galleria. Se paragonata alle altre tecniche di contenimento delle polveri, l’aspirazione permette quindi di sfruttare al massimo il periodo di chiusura della viabilità.

Il metodo è inoltre l’unico impiegabile in quegli interventi (in verità ancora non molto diffusi e solitamente riferiti ai soli piedritti) che sono realizzati chiudendo una sola corsia al traffico, così da permettere lo scorrimento dei veicoli sulle altre.

Vantaggi e limiti dell’aspirazione

L’aspirazione, a fronte indubbi vantaggi, presenta degli aspetti che meritano di essere approfonditi, sia da un punto di vista dell’impatto economico, sia da quello della logistica di cantiere.

Se confrontata con l’abbattimento con acqua nebulizzata o con la ventilazione forzata, l’aspirazione potrebbe a prima vista apparire molto più onerosa per via del costo di noleggio dell’escavatore a risucchio.

In realtà, con una precisa contabilizzazione di tutte le voci che concorrono alla definizione dei costi delle altre tecniche di contenimento delle polveri (autobotti, noleggio cannoni, noleggio del ventolino e dei generatori, minipale, personale per raccogliere il fresato, ecc.) la differenza viene fortemente ridimensionata.

In particolare, il delta fra l’aspirazione e l’abbattimento con l’acqua non è poi così marcato, specie se si considerano i vantaggi per l’organizzazione del cantiere e per la sicurezza degli addetti.

Gli aspetti che possono, invece, essere davvero problematici quando si utilizza l’aspirazione sono la capacità del convogliatore di catturare la maggior quantità di polvere e di fresato possibile alla fonte (cioè la fresa) e la capienza del sistema di accumulo del fresato dell’escavatore a risucchio.

Se non adeguatamente affrontati, entrambi i problemi possono infatti portare al rallentamento della produttività del macchinario utilizzato per la scarifica; particolarmente penalizzanti sono i tempi di fermo necessari per attendere lo scarico, una volta che il serbatoio dell’escavatore a risucchio è stato riempito dal materiale di risulta.

Avendo messo a punto macchinari e attrezzature progettati e costruiti specificamente per la scarifica speciale, e quindi capaci di una produttività doppia o tripla rispetto alle soluzioni presenti sul mercato, Grotti Srl (www.grottisrl.it) si è fin da subito scontrata col problema della polvere. L’esperienza maturata sul campo, specie quando l’Azienda era impegnata nei noleggi a caldo, è stata un’ottima “palestra” per capire che genere di impatto la polvere potesse avere sul lavoro, i macchinari e soprattutto il personale.

Come già sottolineato, la polvere di cemento pone infatti gravi rischi per la salute, è estremamente abrasiva per molti componenti idraulici e meccanici e impedisce che si possano realizzare contemporaneamente più lavorazioni nella stessa galleria.

Dopo avere sperimentato tutti i sistemi di abbattimento e contenimento della polvere disponibili, dalla ventilazione naturale (quando questa era possibile) all’abbattimento con cannoni ad acqua nebulizzata, Grotti Srl si è focalizzata sull’aspirazione.

Complice anche l’esperienza accumulata all’estero – dove questa soluzione è sempre prescritta – l’aspirazione nella pratica del cantiere è risultata in assoluto il metodo più efficace e quello che ha portato i maggiori vantaggi da un punto del migliore sfruttamento della produttività dei macchinari.

Nonostante questo dato acquisito, rimaneva tuttavia da risolvere il problema di come massimizzare la cattura del fresato e delle polveri e di come aggirare il problema della capienza massima dei sistemi di aspirazione autocarrati disponibili sul mercato e delle conseguenze che questa ha sulla produttività.

Lo scarico del materiale di risulta è infatti un’operazione che necessita di tempo, specie se questo non può essere conferito in una zona che si trova nelle immediate vicinanze dei due imbocchi della galleria.

Le dimensioni dei più grandi sistemi di aspirazione autocarrati – cioè quelli che richiedono un numero meno frequente di svuotamenti e quindi di interruzioni – presentano inoltre problemi di mobilità, specie se i mezzi devono entrare ed uscire dallo stesso imbocco.

Il sistema GTF® ha del resto creato nuovi standard di precisione e produttività della scarifica che non possono essere penalizzati da sistemi di aspirazione che non siano all’altezza di una tecnologia che ha dato un contributo decisivo al modo in cui si interviene per ripristinare i rivestimenti ammalorati delle gallerie.

Grotti Srl ha dunque deciso di mettere a punto un sistema di aspirazione integrato con i propri macchinari; una scelta determinata anche dalla constatazione che alcuni Enti appaltanti italiani hanno inserito questo metodo di abbattimento delle polveri fra le voci di capitolato.

Un’ulteriore spinta verso l’individuazione di una soluzione è inoltre giunta dalla maggiore attenzione da parte di alcune ASL sulle effettive condizioni di lavoro in quei cantieri dove si impiegano tecnologie che producono grandi quantità di polvere.

Un sistema integrato per il contenimento delle polveri

Grotti Srl ha affrontato in modo organico il problema dell’aspirazione, sia per quanto riguarda le teste fresanti e i relativi convogliatori sia per i sistemi di aspirazione e delle modalità di accumulo e trasporto del fresato al di fuori della galleria.

Le soluzioni individuate sono state così descritte da Michele Grotti, Responsabile dell’Ufficio Tecnico: “Volevamo dare una risposta definitiva alla produzione delle polveri e alla raccolta del fresato e quindi, come primo passo, abbiamo progettato e costruito in cinque esemplari la testa fresante SM 800 A con convogliatore basculante incorporato.

Al contrario dei convogliatori che vengono montati sulle nomali frese disponibili sul mercato, questa soluzione, che abbiamo brevettato perché unica nel suo genere, prevede che il convogliatore sia parte integrante della testa fresante e, grazie a due gusci basculanti, possa adattarsi alla geometria del rivestimento durante la passata dalla calotta verso i piedritti. L’attrezzatura ha dato ottimi risultati, ma da sola non è risolutiva.

Il tallone di Achille dei sistemi di aspirazione utilizzati durante la scarifica rimane infatti la relativamente scarsa capacità di accumulo del fresato, che ha conseguenze importanti sulla produttività oraria e sulla logistica del cantiere.

I macchinari della serie GTF® sono in grado di raggiungere una produzione minima di 4 m3/ora, ma se ogni due ore circa devono fermarsi per un tempo che in alcuni casi può arrivare addirittura ad un’ora, allora è ovvio che quella produttività cala su base giornaliera. L’unico modo per rendere più efficiente l’aspirazione è quello di portarla ad essere continua, cioè in grado di accumulare il materiale mano mano che viene prodotto.

Per questo abbiamo studiato e brevettato un sistema di accumulo delle polveri e del fresato che, senza compromettere le condizioni di vuoto necessarie per il corretto funzionamento dell’aspirazione, permette lo scarico in continuo del materiale attraverso un nastro convogliatore.

In sostanza si tratta di un grande serbatoio di circa 12 m3 che funge da polmone ed è appunto dotato di un sistema brevettato che evita il calo del vuoto anche durante lo scarico del materiale risultante dalle operazioni di scarifica. Questo cade su un nastro trasportatore per essere poi caricato su un autocarro in modo continuativo.

Per permettere la massima flessibilità, il sistema è stato pensato per operare sia con escavatore a risucchio autocarrato sia con sistema di aspirazione integrato autonomo. La mobilità sarà assicurata da un carro cingolato, alimentato idraulicamente che permetterà lo spostamento necessario per seguire l’avanzamento lungo la galleria del macchinario GTF® dotato di fresa.

Siamo ancora in fase di affinamento del progetto definitivo, ma contiamo di assemblare la prima unità entro il 2024. Le Imprese che noleggiano i nostri macchinari vogliono infatti disporre di un sistema in grado di risolvere in modo definitivo il problema della polvere, anche perché in alcuni casi ciò permette di realizzare più lavorazioni allo stesso tempo, accorciando i tempi di chiusura all’esercizio dell’infrastruttura e quindi migliorando la redditività”.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <