L’8 Aprile del 2020 un grave evento ha toccato i territori della Lunigiana nei pressi di Albiano Magra (comune di Aulla, MS): il ponte che collega Albiano Magra alle località di Bettola/Caprigliola è crollato improvvisamente.

Tale ponte era altamente strategico per la viabilità della zona e per questo abitualmente molto trafficato: solo il lockdown che ha condizionato la vita di tutti per diversi mesi ha impedito che quel crollo avesse conseguenze ancor più tragiche.

Fin da subito è risultato evidente come la ricostruzione del ponte dovesse avvenire in modo rapido e sicuro.

ANAS, Progettisti e Consorzio di Imprese selezionate per la ricostruzione si sono attivati con tempismo per raggiungere l’obiettivo (si veda “Strade & Autostrade” n° 154 Luglio/Agosto 2022 a pag. 38 con https://www.stradeeautostrade.it/ponti-e-viadotti/il-nuovo-ponte-sul-fiume-magra-ad-albiano/).

Le condizioni geo-morfologiche del sito hanno dettato le principali scelte progettuali:

- dal punto di vista strutturale (tipologia di impalcato, posizionamento in pianta ed elevazione, numero di pile, ecc.);

- dal punto di vista della cantierizzazione (guadi, accessi, ecc.);

- dal punto di vista della modalità di installazione.

Proprio sulle modalità di installazione Fincantieri Infrastructure, in qualità di subappaltatore per la fornitura e posa in opera delle carpenterie metalliche del nuovo viadotto in sinergia con la Società Fagioli, Azienda di ingegneria specializzata in attività di installazione, trasporto e sollevamenti eccezionali, ha proposto e implementato un metodo di posa in opera diverso rispetto alla soluzione prevista nel progetto esecutivo.

La modalità operativa adottata è il risultato di analisi tecniche svolte da Fincantieri Infrastructure e Fagioli che da un lato dovevano comprimere quanto possibile il cronoprogramma contrattuale e dall’altro garantire la buona riuscita delle operazioni in un periodo annuale meteorologicamente sfavorevole.

Nelle pagine che seguono vengono ripercorse le soluzioni tecniche analizzate e mostrata in dettaglio la soluzione adottata che ha permesso la consegna dell’impalcato del nuovo ponte sul Magra nei tempi prestabiliti.

Le soluzioni tecniche analizzate

Fincantieri Infrastructure e Fagioli hanno valutato da un punto di vista tecnico e logistico le possibili soluzioni: da un lato, come indicato a progetto, una soluzione basata sul montaggio in posizione finale di elementi di impalcato di dimensioni ridotte (opzione 1); dall’altro, la massimizzazione del pre-montaggio fuori dalla posizione finale con sollevamento e trasporto dell’impalcato completamente assemblato (opzione 2).

Opzione 1: montaggio in posizione finale di ridotti elementi di impalcato

L’opzione 1 è basata sul montaggio in posizione finale di elementi di impalcato di dimensioni ridotte. Le principali caratteristiche di tale metodologia sono le seguenti:

- minimizzazione delle attività di pre-montaggio: i singoli elementi di ponte vengono montati direttamente in posizione finale;

- utilizzo di gru mobili posizionate in alveo, di portata sufficiente per il sollevamento di singoli elementi quali travi, traversi, predalles, ecc.;

- utilizzo di ponteggi/piattaforme per attività di montaggio in alveo;

- pianificazione di attività in quota (montaggio travi, montaggio traversi, posizionamento predalles, ecc.);

- occupazione e rilevante presenza di mezzi e personale nell’alveo del fiume, sia in termini di spazio che in termini di tempo.

Opzione 2: pre-montaggio e trasporto dei conci completi

L’opzione 2 è basata sulla massimizzazione del premontaggio fuori dalla posizione finale con sollevamento e trasporto dell’impalcato completamente assemblato (inclusivo di predalles).

Le principali caratteristiche di tale metodologia sono le seguenti:

- il ponte, suddiviso in macro-conci in senso longitudinale, viene completamente assemblato fuori dalla sua posizione definitiva;

- minimizzazione di ponteggi, piattaforme e gru mobili per il montaggio: il ponte è assemblato a circa 1,5 m da terra;

- utilizzo di carrelli semoventi con lo scopo di alzare il ponte fino alla quota definitiva prima del trasporto;

- utilizzo dei medesimi carrelli semoventi in grado di trasportare il ponte dalla zona di assemblaggio alla sua posizione finale, senza ausilio di ulteriori mezzi per l’abbassamento;

- drastica riduzione di attività in quota;

- minimizzazione del tempo di occupazione dell’alveo;

- massimizzazione delle attività in parallelo, particolarmente rilevante durante la stagione invernale.

La soluzione tecnica prescelta

È risultato evidente come la seconda soluzione potesse garantire un’installazione più rapida e più sicura, per diversi aspetti, tra i quali:

- il fiume Magra è a carattere fortemente torrentizio: il tempo di corrivazione, ovvero il tempo in cui il bacino idrografico risponde a precipitazioni che lo interessano, è molto breve. Un’occupazione stabile dell’alveo avrebbe impedito di portare in sicurezza tutti i mezzi e il personale coinvolti nel tempo necessario;

- la possibilità di cantierizzare e preassemblare campate complete di predalles in aree protette dalle piene di progetto, ovvero poste a quote coinvolte da piene per tempi di ritorno maggiori, permette la continuità delle operazioni di assemblaggio, rende le attività più sicure e garantisce il rispetto del cronoprogramma lavori;

- trasferimento di gran parte delle attività da un luogo meno sicuro (in quota, in alveo) a un luogo più sicuro (a terra, in area protetta);

- conseguente incremento della sicurezza in tutte le fasi del progetto;

- concentrare in un periodo limitato nel tempo le attività di messa in opera permette di ridurre l’esposizione dei mezzi e del personale al rischio di piene: il coinvolgimento del personale e dei mezzi forniti da Fagioli per tale attività avviene unicamente ad assemblaggi completati.

L’opzione 1, viceversa, avrebbe richiesto di rendere disponibili gru, muletti, piattaforme e impalcature dalla posa della prima trave alla posa dell’ultima predalle.

Con la soluzione scelta, l’impiego dei mezzi forniti da Fagioli si è ridotto a soli quattro interventi con una occupazione dell’alveo di solo due giorni a intervento.

L’operatività

La cantierizzazione

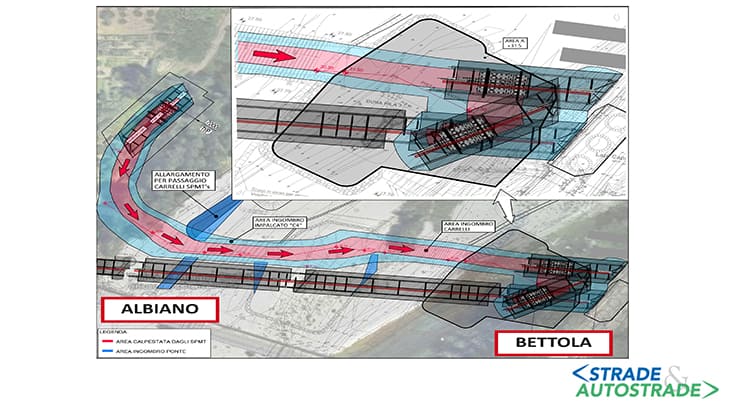

Le aree individuate per la cantierizzazione sono state due: per essere protette rispetto alla piena di riferimento sono state predisposte circa 3 m più in alto rispetto alle piste di cantiere.

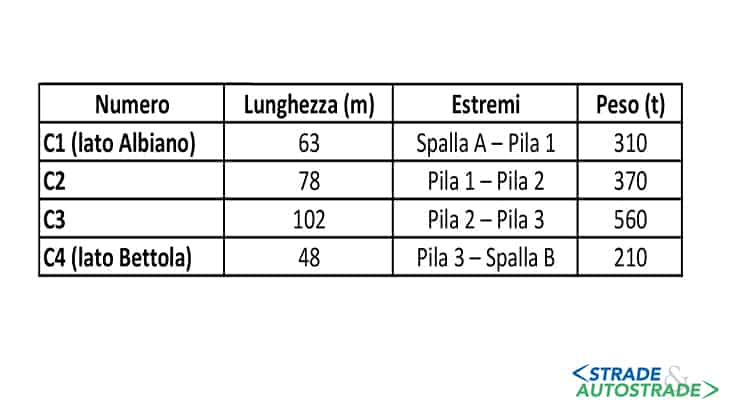

La suddivisione in macro-conci

Il nuovo ponte, lungo in totale 300 m, è stato suddiviso in quattro conci le cui caratteristiche sono riportate nella Figura 6 sopra.

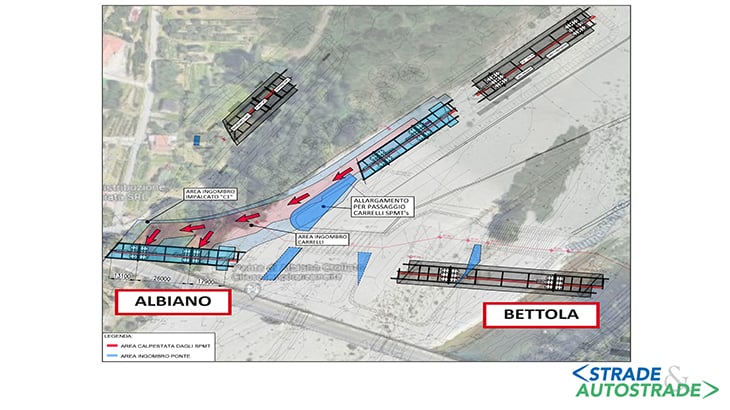

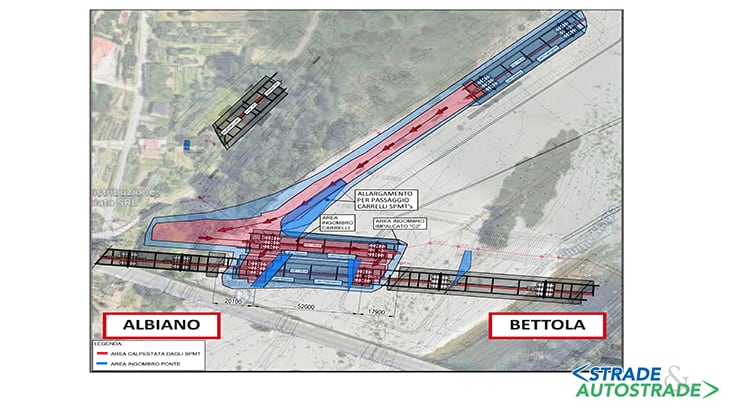

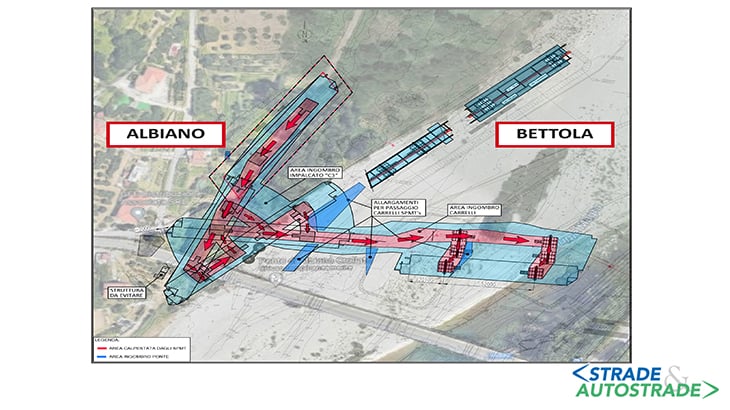

La sequenza di montaggio

La sequenza di montaggio è stata definita in seguito a un accurato studio delle aree disponibili per le manovre e a valle di approfondite analisi sulla flessione della struttura prima e dopo la posa in opera; si è definito di procedere con il seguente ordine: C3-C1-C2-C4.

Lo schema di jack-up (sollevamento) e trasporto più congeniale per un sicuro e rapido trasporto in posizione finale per ogni concio è stato studiato da Fagioli in diretta sinergia con Fincantieri-Infrastructure.

Soprattutto per il concio da 102 m, è stata studiata una delicata manovra di movimentazione dall’area di assemblaggio per evitare di coinvolgere le strutture e la vegetazione presenti nell’area limitrofa a quella di installazione.

Dettagli degli schemi di trasporto

- C1 – sollevamento da quota +1.500 mm dell’impalcato per mezzo del sistema di sollevamento idraulico dei carrelli modulari SPMT e tralicci modulari fino all’altezza di circa +6.000 mm. Trasporto per mezzo di due convogli da 18 assi/cad.;

- C2 – sollevamento da quota +1.500 mm dell’impalcato per mezzo del sistema di sollevamento idraulico dei carrelli modulari SPMT e tralicci modulari fino all’altezza di circa +5.800 mm. Trasporto per mezzo di due convogli da 18 assi/cad.;

- C3 – sollevamento da quota +1.500 mm dell’impalcato per mezzo del sistema di sollevamento idraulico dei carrelli modulari SPMT e tralicci modulari fino all’altezza di circa +8.500 mm. Trasporto per mezzo di due convogli da 18 assi/cad.;

- C4 – sollevamento da quota +1.500 mm dell’impalcato per mezzo del sistema di sollevamento idraulico dei carrelli modulari SPMT e tralicci modulari fino all’altezza di circa +6.700 mm. Trasporto per mezzo di un convoglio da 30 assi.

Conclusioni

Con l’evolversi di soluzioni innovative nella costruzione di manufatti infrastrutturali come ponti o strade, in parallelo si è resa necessaria, un’evoluzione anche nelle tecniche ingegneristiche per ciò che strettamente concerne l’aspetto operativo dell’installazione dei sopracitati manufatti.

Se, come spesso accade, le tecniche costruttive influenzano in modo rilevante il progetto poiché lo schema statico della struttura in fase di costruzione può essere molto diverso da quello finale, la movimentazione di sezioni di ponte ha subito un drastico cambiamento che ha portato a una rilettura e un’evoluzione delle classiche soluzioni standard utilizzate qualche anno addietro per il posizionamento finale di ponti.

Le soluzioni di installazioni tradizionali sono state sostituite da un avanzamento tecnologico che ne surclassa le prestazioni in termini di sicurezza, riduzioni di costi e di tempi di installazione.

La realizzazione del nuovo ponte sul fiume Magra e in particolare la tecnica di varo adottata è un esempio concreto di sinergia tra Fincantieri Infrastructure e Fagioli.

Infatti la visione di Fincantieri Infrastructure di coinvolgere sin dalle fasi iniziali della commessa la Società Fagioli, specializzata in soluzioni tecnologiche e innovative, ha permesso la realizzazione dell’implacato metallico del ponte sul fiume Magra a regola d’arte e nei tempi previsti.

Il 30 Aprile 2022 il ponte è stato inaugurato sancendo una vittoria per tutti: per le Amministrazioni che si sono prodigate per permetterne una rapida ricostruzione, per ANAS che non ha esitato a procedere con la pianificazione delle attività, per le Imprese che si sono dedicate a questo progetto trovando, di tavolo tecnico in tavolo tecnico, il metodo di varo migliore, quello più veloce, quello più sicuro.

Dati tecnici

- Commissario Straordinario: Ing. Fulvio Maria Soccodato

- Soggetto attuatore/Committente: ANAS SpA

- RUP: Ing. Gioacchino Del Monaco

- Progettista: RTP costituito da Technital SpA, Politecnica Ingegneria e Architettura e Studio Matildi+Partners

- Progetto definitivo-SIA-esecutivo: Politecnica Ingegneria e Architettura

- Progetto dell’impalcato: Studio Matildi+Partners

- Direzione dei Lavori: Ing. Mirko Fagioli

- Collaudo: Ing. Achille Devitofranceschi

- Esecutori dei Lavori: Sales SpA e Italscavi di Pratelli Alvaro & C. Sas

- Esecutori dei Lavori delle opere metalliche: Fincantieri Infrastructure

- Trasporti e sollevamenti dell’impalcato: Fagioli SpA

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <