La tendenza degli ultimi anni di promuovere la conservazione delle risorse rappresenta uno degli obiettivi che possono minimizzare l’inquinamento ambientale anche nell’ambito della costruzione e della manutenzione delle pavimentazioni stradali: in tale ambito ormai da tempo si è testato con successo l’utilizzo di aggregati artificiali provenienti dal trattamento delle scorie di acciaio inossidabile in luogo di materiali di nuova estrazione mineraria per la produzione di conglomerati bituminosi [1, 2 e 3].

Ben note le prestazioni offerte dalle graniglie artificiali, l’utilizzo di filler da scorie di acciaieria rappresenta una nuova frontiera tecnologica e ambientale.

Il presente articolo illustra i contenuti di una sperimentazione commissionata da Tapojarvi Italia Srl per lo studio di conformità del filler artificiale alle Norme armonizzate UNI EN 13043, UNI EN 12620 e UNI EN 13139 e di idoneità tecnica per la produzione di conglomerati bituminosi.

Quest’ultima si è basata sulla caratterizzazione prestazionale del filler artificiale partendo dallo studio reologico del mastice filler/bitume per terminare con quello del conglomerato bituminoso.

Il confronto con un ordinario filler naturale (carbonato di calcio) ha reso più evidenti e di facile lettura interpretativa le risultanze sperimentali.

I materiali e il programma sperimentale

Il filler artificiale

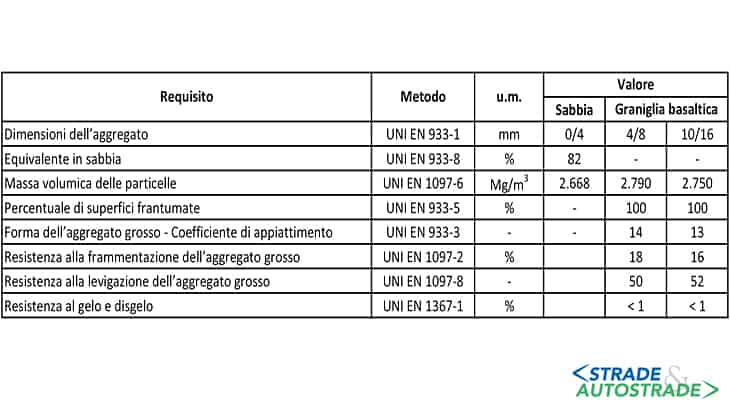

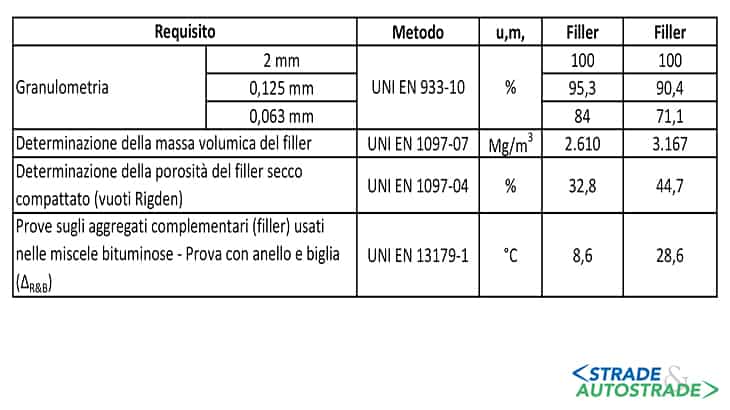

L’attività sperimentale ha innanzitutto previsto l’esecuzione delle prove di laboratorio per la definizione dei requisiti del filler artificiale che caratterizzeranno il materiale per la sua messa sul mercato, in funzione della destinazione d’uso richiesta e in accordo alle Norme Armonizzate UNI EN 13043, UNI EN 13139 e UNI EN 12620.

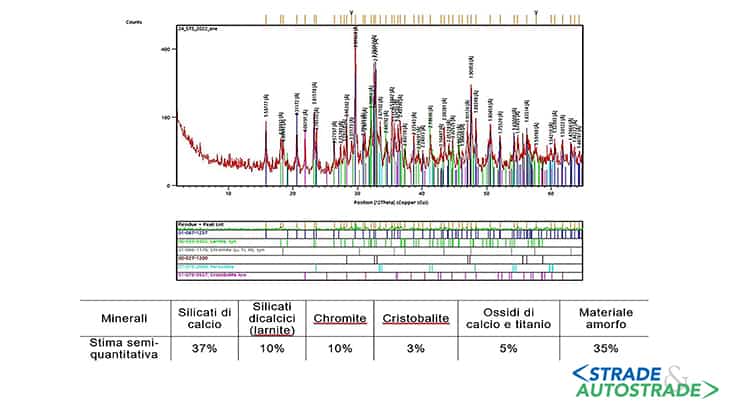

Si riportano brevemente le caratteristiche riscontrate a tale scopo (Figure 1 e 2 sopra).

Il confronto tra i due filler

A scopo comparativo sono stati dunque analizzati due filler: un prodotto naturale calcareo, assunto come riferimento, e il filler artificiale proveniente da scoria bianca e nera di acciaio inossidabile (Figura 3).

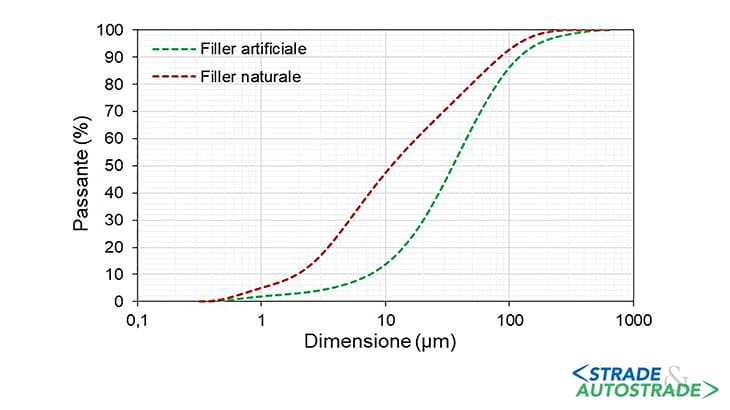

In Figura 4 viene riportata la distribuzione granulometrica completa dei due filler ottenuta per diffrazione laser con spettrofotometro. Sebbene i due filler abbiano la stessa dimensione massima, le due curve sono sensibilmente differenti: il filler naturale ha una curva granulometrica più continua e con un contenuto maggiore di fini, mentre il filler artificiale ha un andamento più discontinuo.

Tale risultato si traduce nel grado di porosità del filler secco compattato, il quale evidenzia un migliore addensamento del filler naturale.

Gli aggregati naturali e il granulato di conglomerato bituminoso

I due filler sono stati utilizzati per il confezionamento di conglomerati bituminosi per strati di usura Tipo A in accordo alle Norme tecniche ANAS SpA.

Dunque sono stati utilizzati aggregati naturali, ovvero una sabbia calcarea, graniglie basaltiche e granulato di conglomerato bituminoso le cui caratteristiche sono riportate nelle Figure 5A e 5B.

Leganti bituminosi e additivi

Per la valutazione prestazionale dei mastici prodotti con entrambi i filler e dei relativi conglomerati bituminosi è stato selezionato un bitume stradale non modificato classe 70/100 (Figura 6).

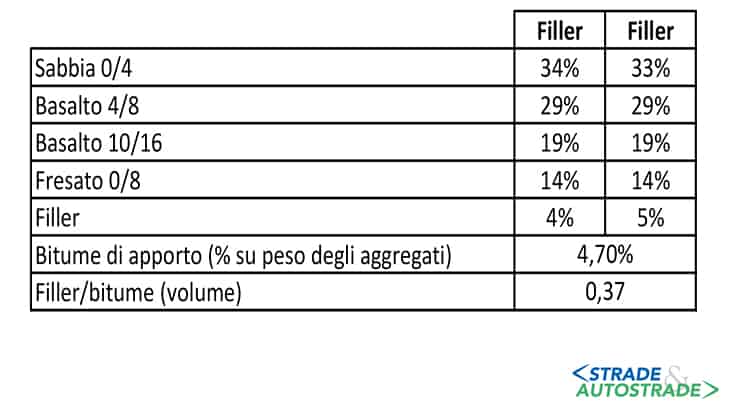

Le miscele studiate sono state progettate prevedendo l’impiego di granulato di conglomerato Bituminoso in accordo alle citate Norme Tecniche, ovvero in misura pari al 15% per strati di usura.

Altresì è stato previsto l’utilizzo di un additivo chimico funzionale (ACF) in misura pari al 3% sulla massa del bitume di recupero.

I conglomerati bituminosi

Il proporzionamento degli elementi costituenti i due conglomerati bituminosi sono riportati in Figura 7. Si evidenzia che i dosaggi dei due filler risultano diversi in termini di peso in quanto si è voluto ottenere lo stesso volume di filler totale all’interno del conglomerato a prescindere dalla diversa massa volumica, in modo da ottenere lo stesso rapporto volumetrico filler/bitume.

In Figura 8 è possibile osservare la sovrapposizione delle due curve granulometriche in volume variabile, che può essere quindi esclusa dall’analisi dei risultati ottenuti nella sperimentazione.

Noto il rapporto volumetrico filler/bitume relativo alla composizione delle due miscele investigate, è stato possibile riprodurre in laboratorio i relativi mastici, i quali sono stati sottoposti ad analisi reologiche preliminari come riportato nel programma sperimentale seguente.

Il programma sperimentale

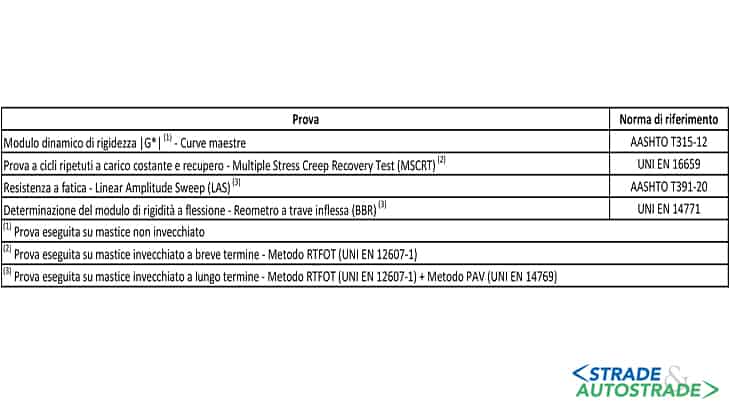

La sperimentazione si è articolata in due fasi distinte: una prima di studio reologico dei mastici filler/bitume, adottando i medesimi protocolli di prova utilizzati per i leganti bituminosi (Figura 9A), una seconda di studio reologico dei relativi conglomerati bituminosi (Figura 9B). I mastici sono stati preparati nelle proporzioni previste utilizzando un mescolatore ad elica rotante alla temperatura di 180 °C.

I conglomerati bituminosi sono stati prodotti tramite miscelatore ad asse orizzontale con capienza massima di 20-25 kg. Le fasi di miscelazione e compattazione sono state svolte rispettivamente a 170 °C e 150 °C.

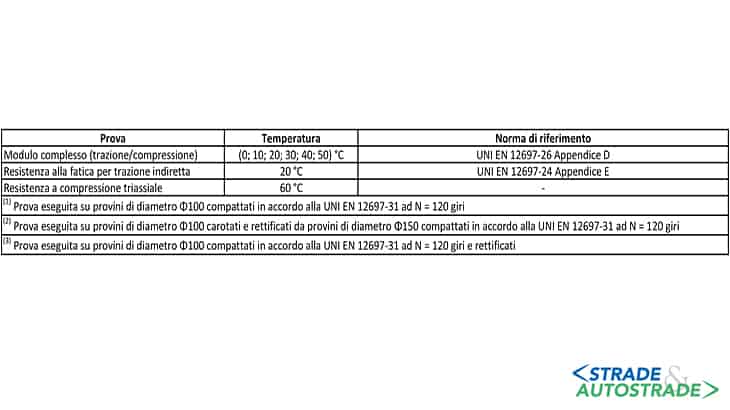

I materiali così ottenuti sono stati sottoposti inizialmente alle verifiche di conformità dei requisiti previsti dalle Norme tecniche di riferimento, e solo successivamente ad una caratterizzazione prestazionale (Figura 9B).

La caratterizzazione reologica dei mastici

Lo studio reologico dei mastici filler/bitume è stato svolto utilizzando un reometro rotazionale (Dynamic Shear Rheometer – DSR) e un reometro flessionale (Bending Beam Rheometer – BBR) (Figure 10A e 10B).

Il DSR è uno strumento che consente una completa caratterizzazione reologica dei fluidi viscosi e trova larga applicazione nei leganti bituminosi.

Il campione di prova è rappresentato da un sottile disco di bitume contenuto inferiormente da un piatto fisso e superiormente da un piatto rotante. Il piatto superiore esercita quindi uno sforzo torcente τ generando di conseguenza una deformazione γ. In base alle caratteristiche del bitume (del mastice, nel caso specifico) che si intende studiare, possono essere applicate diverse modalità di carico (oscillatorio, statico, impulso, …).

Lo strumento è dotato di una configurazione piatto-piatto diametro 8 mm e piatto-piatto 25 mm, rispettivamente per prove a basse temperature (< 30 °C) e ad alte temperature (≥ 30 °C). Il BBR viene invece utilizzato per la caratterizzazione reologica di leganti bituminosi a basse temperature tramite prove di creep (o rilassamento) flessionale successivamente a protocolli di invecchiamento con metodi RTFOT e PAV (Figura 11).

Tale prova misura la deflessione di un travetto prismatico di legante sotto carico e temperatura costante. La temperatura di prova è correlata alla temperatura minima di progetto della sovrastruttura che è a sua volta legata alla minima temperatura annua dell’aria.

Il modulo dinamico di rigidezza |G*|

Il modulo di rigidezza del bitume di base e dei mastici è stato determinato tramite DSR con configurazioni piatto-piatto 25 mm e piatto-piatto 8 mm, su materiale non soggetto ad invecchiamento.

La misura del modulo complesso |G*| è stata eseguita in regime oscillatorio a 18 frequenze (comprese tra 0,1 rad/s e 100 rad/s) e nove temperature (da ─10 °C a +70 °C, con incrementi di 10 °C) in controllo di deformazione γ, investigata preliminarmente con prove di linearità in modo tale da mantenere il campione di prova all’interno del campo visco-elastico lineare (VEL).

Per materiali con legame costitutivo visco-elastico lineare e termo-reologicamente semplici è valida l’applicazione del Principio di Sovrapposizione Tempo-Temperatura, secondo il quale un parametro misurato ad una certa temperatura può essere attribuito ad un altro valore di temperatura con una semplice traslazione nel dominio temporale.

Per questo motivo vengono definiti gli “shift factors” (fattori di traslazione) per costruire le curve maestre del modulo complesso |G*| e dell’angolo di fase δ a una temperatura di riferimento arbitraria.

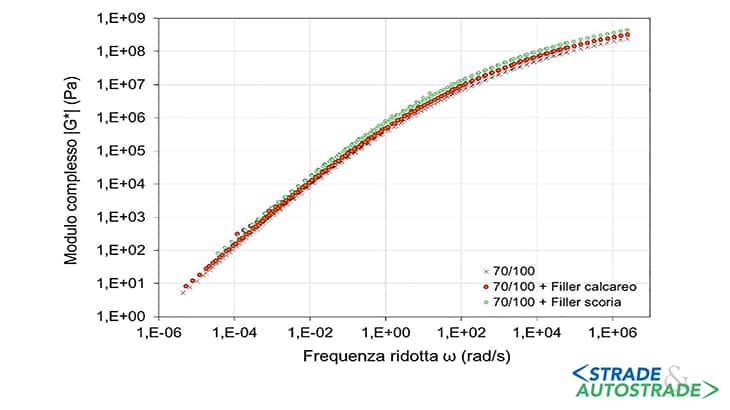

L’analisi può essere concentrata sulle curve maestre del modulo di rigidezza (TREF = 20 °C), le quali mostrano un discreto scostamento tra loro (Figura 12). L’aggiunta di filler causa una traslazione verso l’alto della curva caratteristica del bitume base, indicandone un generale incremento di rigidezza.

Al contempo, i valori di rigidezza relativi al mastice con filler artificiale sono costantemente superiori rispetto il mastice con filler naturale, in tutto il range di frequenze e temperature analizzato.

Il Multiple Stress Creep Recovery Test (MSCRT)

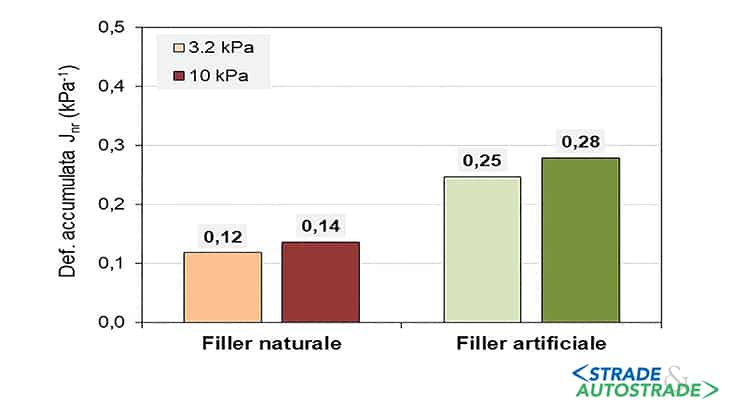

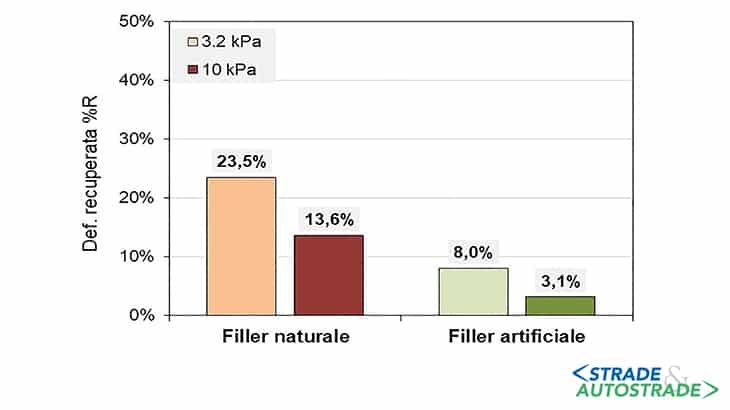

Dopo invecchiamento a breve termine tramite metodo RTFOT, le miscele filler/bitume sono state sottoposte a prove di resistenza alla deformazione permanente, Multiple Stress Creep Recovery Test (MSCRT).

Le prove MSCRT vengono eseguite con DSR, su configurazione piatto-piatto 25 mm, alla temperatura massima a cui può essere sottoposta la pavimentazione. Nel caso in oggetto, tale temperatura è stata fissata a 58 °C.

La prova ha lo scopo di caratterizzare la risposta elastica di un bitume a due diversi livelli di carico (0,1 kPa e 3,2 kPa). Il campione di prova viene sollecitato con dieci cicli di carico di 10 secondi costituiti da 1 secondo di carico pari a 0,1 kPa e 9 secondi di rilassamento.

Al termine dei dieci cicli viene ripetuto lo stesso protocollo aumentando il carico a 3,2 kPa. Per ciascun ciclo viene registrata la deformazione di picco, la deformazione recuperata e la deformazione accumulata. Essendo la prova concepita per leganti bituminosi è possibile che, nel caso in cui vengano sottoposte a studio miscele filler/bitume, i carichi tensionali di 0,1 kPa e 3,2 kPa risultino ridotti per ottenere risultati affidabili in termini di deformazioni. Di conseguenza, come riportato in letteratura, sono stati utilizzati carichi superiori, ovvero 3,2 kPa e 10 kPa [4].

Nelle Figure 13A e 13B sopra vengono mostrate le risultanze sperimentali relative ai due mastici investigati, in termini di deformazione non recuperata (permanente) Jnr e di recupero elastico medio %R.

Il mastice con filler naturale mostra un accumulo di deformazione permanente minore rispetto il filler artificiale, correlato ad un recupero di deformazione media maggiore.

Il filler artificiale conferisce al mastice maggior rigidezza (come precedentemente mostrato anche in Figura 12), con conseguente minor recupero elastico di deformazione.

Nel caso di applicazione di carichi ciclici e ripetuti, tale aspetto riporta come coerente conseguenza un maggior accumulo di deformazione permanente registrato per il mastice con filler artificiale.

La resistenza a fatica – Linear Amplitude Sweep (LAS)

Il fenomeno della fatica nei conglomerati bituminosi è provocato dall’accumulo di danno in seguito al passaggio ripetuto del traffico veicolare.

A monte della composizione del conglomerato bituminoso posato in opera, è opportuno determinare se il legante in esso contenuto (in questo caso il mastice) subisca intrinsecamente gli effetti di un determinato carico ciclico ad una specifica temperatura media di esercizio.

Per questo motivo è stata adottata la procedura LAS (Linear Amplitude Sweep), come definita nella AASHTO T391-20, per determinare la resistenza a fatica dei mastici oggetto di studio.

Inizialmente, il comportamento a fatica dei leganti bituminosi era determinato tramite il parametro |G*|• sinδ, ottenuto con il DSR in configurazione piatto-piatto 8mm, ad una frequenza di prova di 10 rad/s. La prova veniva condotta in campo lineare, senza danneggiamento del materiale, a più temperature.

Dalla temperatura di partenza la misura si effettuava una diminuzione a step di 3 °C della temperatura di prova, finchè il limite imposto di |G*|• sinδ ≤ 5.000 kPa non era più rispettato. L’ultima temperatura valida per cui |G*|• sinδ ≤ 5.000 kPa era considerata la temperatura media di esercizio per un materiale performante in termini di fatica.

Tale procedura ha subito un’evoluzione che ha visto la messa a punto della procedura LAS (Linear Amplitude Sweep), definita nella AASHTO T391-20. Nella prova LAS, il campione viene sottoposto a prove in oscillatorio a frequenza e temperature fisse, con ampiezze di deformazioni linearmente crescenti, da 0,1% a 30%, arrivando generalmente al collasso del provino.

L’analisi dei risultati della prova LAS trova fondamento nella teoria di meccanica del danno riportata in letteratura [5]. Tale teoria si fonda sull’accumulo di danno nel tempo D(t) dovuto a carichi ciclici.

La funzione D(t) permette di determinare i due parametri di fatica A35 e B relativi a un decadimento prestazionale del legante del 35%, e con i quali è possibile determinare la Legge di fatica come:

![]()

dove:

- γmax = deformazione a cui si vuole conoscere il numero di cicli a fatica.

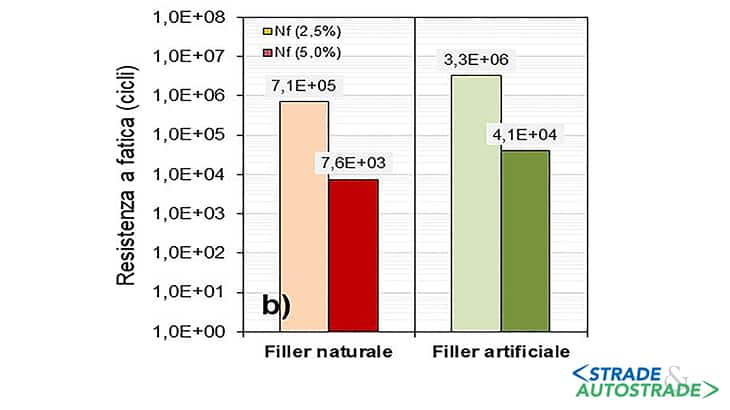

La Normativa AASHTO T391-20 stabilisce di determinare il valore Nf a valori di deformazione pari a 2,5% e 5,0%, rappresentativi rispettivamente di una pavimentazione resistente (spessore > 4 cm) e di una pavimentazione debole (spessore < 4 cm).

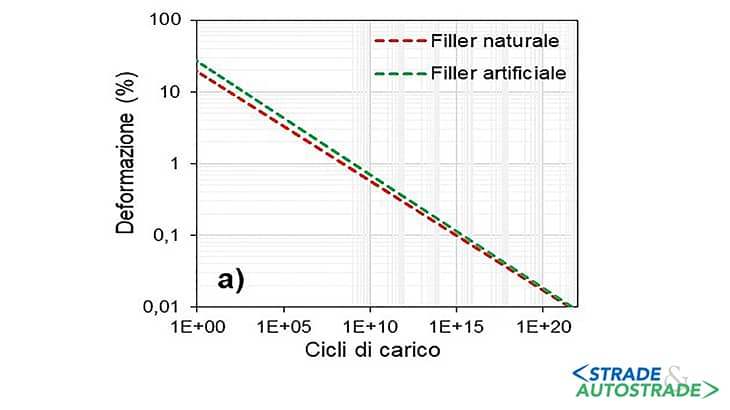

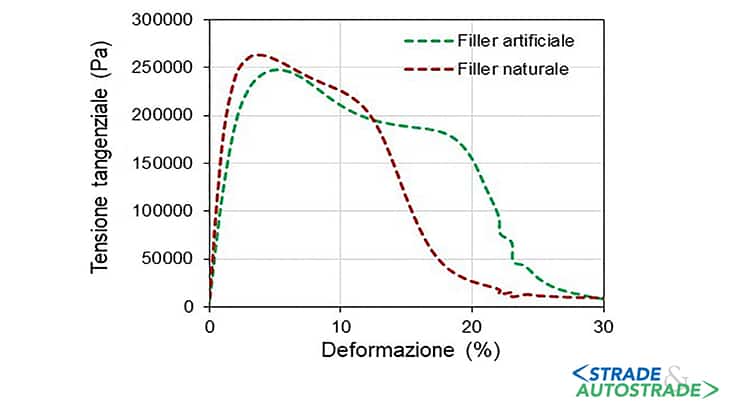

In Figura 14 sopra vengono mostrati i risultati della prova LAS eseguita sui due mastici in termini di relazione tensione tangenziale-deformazione.

Il tratto discendente della curva rappresenta un iniziale danneggiamento del materiale, che però segue due andamenti ben distinti in base al filler considerato. Il filler artificiale conferisce infatti più resistenza a fatica del filler naturale, mostrando un decadimento più lento e meno marcato, nonché un’area sottesa al grafico maggiore.

Le Leggi di fatica dei due mastici, così come il valore di Nf per deformazioni di 2,5% e 5,0%, sono mostrati in Figure 15A e 15B sopra. Nel primo caso la Legge di fatica del mastice contenente filler artificiale mostra una migliore resistenza, essendo completamente al di sopra della Legge relativa al mastice con filler naturale.

I valori di Nf ottenuti confermano quanto affermato, essendo il mastice con filler artificiale caratterizzato da una resistenza di un ordine di grandezza superiore rispetto il mastice con filler naturale.

La determinazione del modulo di rigidità a flessione: il reometro a trave inflessa (BBR)

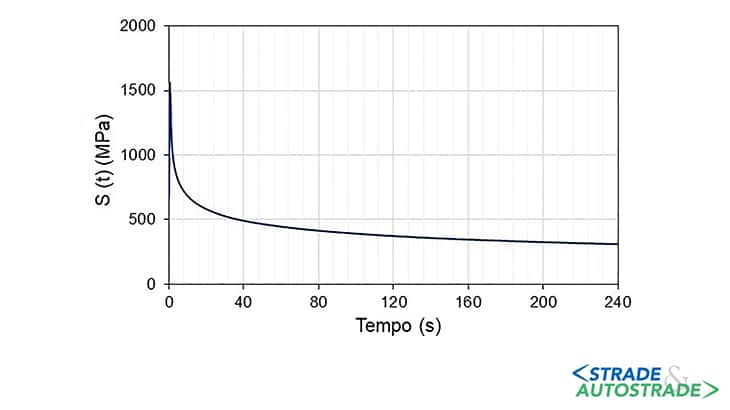

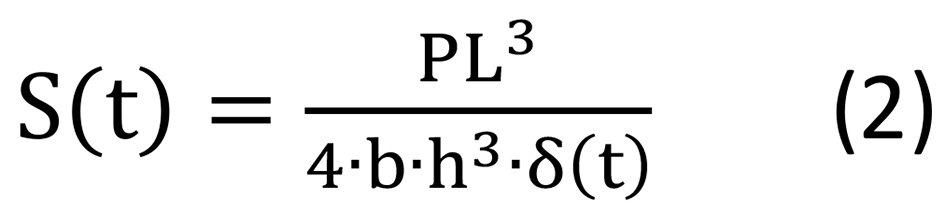

La prova è stata eseguita mantenendo un carico costante di 0,98 N in mezzeria del travetto di mastice per 240 secondi, durante i quali viene registrato carico e deflessione. Dalla relazione tra carico e deflessione è facilmente calcolabile il modulo di rilassamento S(t) (Figure 16A e 16B sopra):

dove:

- P = carico applicato costante (N);

- L = distanza tra i punti di appoggio del travetto (102 mm);

- b = spessore del travetto (12,5 mm);

- h = altezza del provino (6,25 mm);

- δ(t) = deflessione misurata nel tempo (mm).

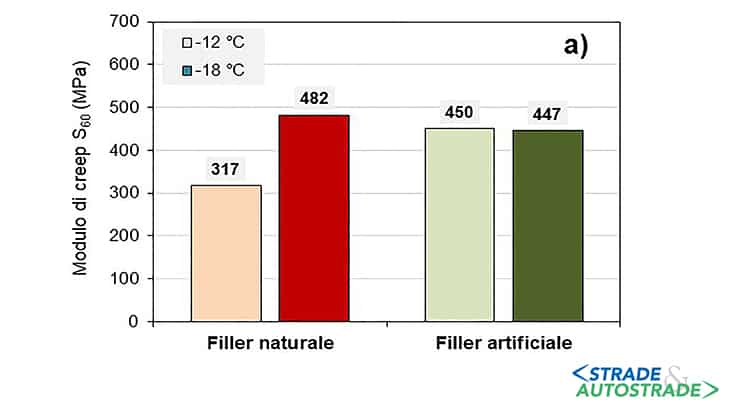

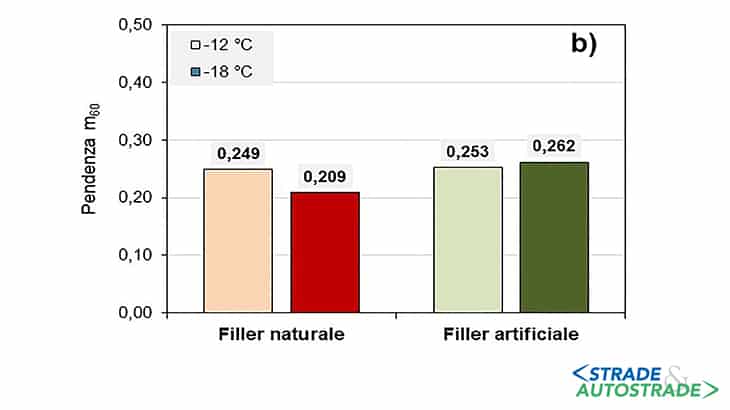

Tramite l’approssimazione della legge S(t), è possibile anche definire il valore della pendenza della retta tangente m(t) a un punto temporale qualsiasi della funzione, l’analisi dei risultati viene svolta sui valori S60 e m60 rilevati alle temperature di ─12 °C e ─18 °C (Figure 17A e 17B sopra).

Il mastice con filler naturale mostra una maggior sensibilità al cambio di temperatura, contrariamente a quanto osservato sul mastice con filler artificiale.

I valori di rigidezza S60 e pendenza m60 per il mastice con filler artificiale indicano il raggiungimento del suo asintoto vetroso a ─12 °C e l’assenza di variazioni ad ulteriori diminuzioni di temperatura. Seppure a ─18 °C sia lievemente più performante il mastice con filler naturale (maggiore S60 e minore m60), a ─12 °C e alle temperature medio/alte di esercizio si è osservato come il filler artificiale conferisca al mastice maggior rigidezza.

La caratterizzazione reologica dei conglomerati bituminosi

Il modulo di rigidezza in configurazione trazione/compressione (UNI EN 12697-26 Appendice D) Un conglomerato bituminoso soggetto a carico sinusoidale (o oscillatorio) a diverse frequenze e temperature può essere considerato come un materiale visco-elastico lineare.

Questo è generalmente valido fintanto che le sollecitazioni imposte siano contenute nel dominio lineare e non causino deformazioni permanenti o danneggiamento del materiale.

La principale caratteristica dei materiali visco-elastici è la dipendenza delle caratteristiche meccaniche dalla temperatura e frequenza di esercizio: il modulo di rigidezza tende ad aumentare all’aumentare della frequenza e al diminuire della temperatura, mentre l’angolo di fase φ, ovvero lo sfasamento temporale tra sollecitazione e deformazione, subisce un andamento opposto.

Oltre al ruolo meccanico-reologico relativo allo sfasamento, l’angolo di fase rappresenta anche la scomposizione del valore di modulo complesso nelle sue componenti reale E1 (o modulo statico) e immaginaria E2 (o modulo viscoso), secondo l’equazione seguente:

![]()

Di conseguenza, durante una misurazione di modulo complesso, per ogni coppia di valori |E*| e φ, è possibile ricavare i relativi valori di E1 ed E2 i quali possono essere rappresentati nel piano Cole-Cole e nel piano di Black.

Nel caso in cui nei due piani appena descritti i punti sperimentali seguano una curva continua, si può ritenere valido il Principio di Sovrapposizione Tempo-Temperatura (TTSP), il quale determina la possibilità di ottenere una curva maestra ad una temperatura di riferimento tramite la definizione di fattori di traslazione aT (o shift factor) delle singole isoterme.

La curva maestra è valida solo per la temperatura di riferimento a cui si riferisce e gli stessi shift factors vengono applicati ai valori di modulo e ai valori di angolo di fase [6].

Per poter invece mettere a confronto diversi materiali e trascurare la variabilità dei singoli punti sperimentali misurati durante la prova, si rende necessario applicare dei modelli reologici che sappiano descrivere le caratteristiche intrinseche del materiale tramite la definizione di precisi parametri.

Ad oggi il modello reologico più avanzato e affidabile, utilizzato per miscele di conglomerato bituminoso, è definito come 2S2P1D (due Springs, due Parabolic Elements, un Dashpot) ed è composto da due molle, due elementi parabolici e un dissipatore viscoso [7].

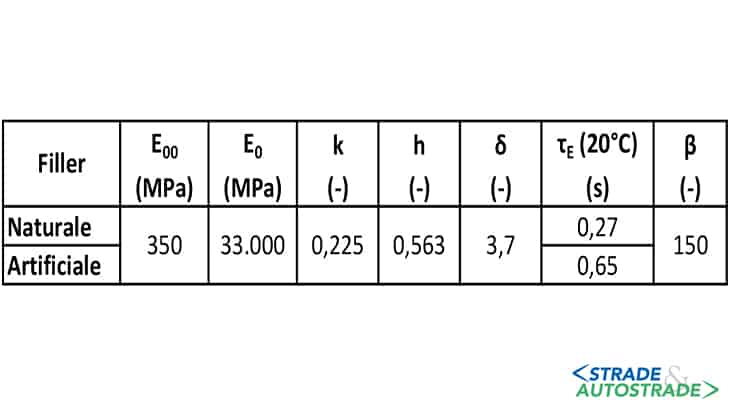

Il modello 2S2P1D permette di descrivere la rigidezza intrinseca del materiale nell’intero campo di frequenze a una temperatura di riferimento tramite la definizione di sette parametri costituenti la Legge che lo determina:

I parametri E0, E00, δ, k, h, β e τE descrivono completamente il materiale investigato tenendo in considerazione la composizione della miscela, l’invecchiamento del materiale, la temperatura, la frequenza, ecc.. È importante sottolineare che le costanti E00 ed E0 sono strettamente correlate allo scheletro solido della miscela, cioè caratteristiche degli aggregati, granulometria e contenuto di vuoti. Al contrario, i parametri δ, k, h e β sono legati al bitume utilizzato nella miscela (Figura 19).

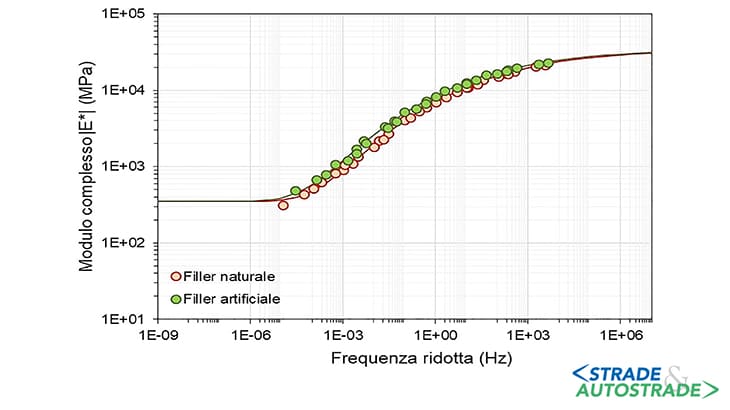

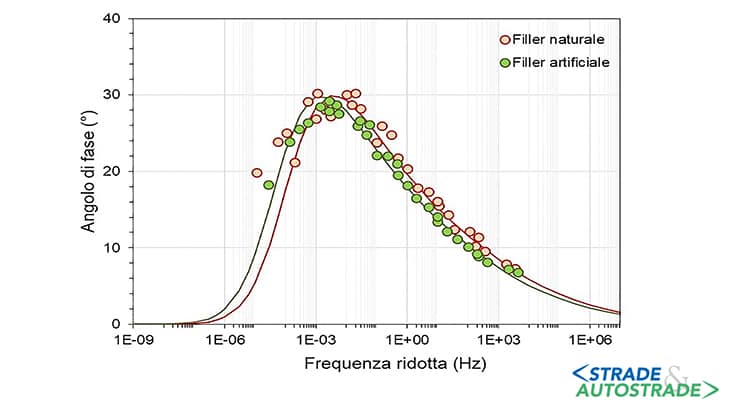

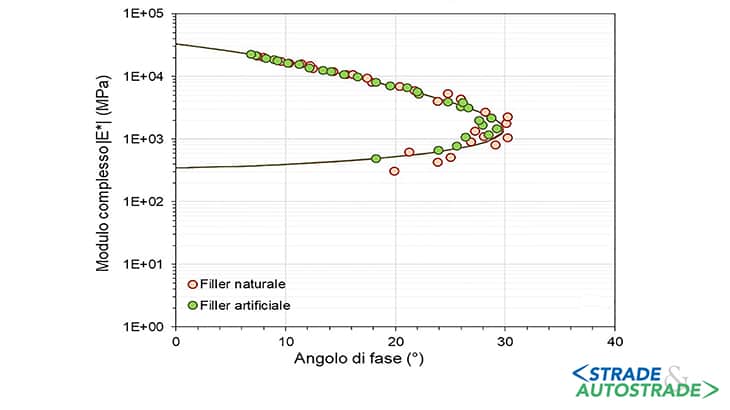

I risultati delle prove di modulo complesso per i conglomerati investigati con applicazione del modello 2S2P1D sono illustrati in Figure 20A, 20B, 20C e 20D. È stato possibile definire, con accettabile approssimazione, i due modelli relativi ai due conglomerati oggetto di studio utilizzando gli stessi valori per i parametri E0, E00, δ, k, h e β.

L’unico parametro che risulta diverso per le due miscele è il tempo caratteristico τE, il quale definisce la traslazione delle curve maestre nella scala temporale (frequenze). Il parametro τE dipende principalmente dalla consistenza della fase bituminosa e può aumentare in caso di invecchiamento, maturazione o ossidazione.

Nel caso in esame, il parametro τE è maggiore per il filler artificiale, indicando quindi una maggior durezza del mastice a fronte di uguali proprietà del legante (δ, k, h e β). Si può infatti notare che le due curve maestre (modulo e angolo di fase) del conglomerato con filler di scoria sono traslate verso sinistra, mentre le leggi nei piani di Black e Cole-Cole sono sovrapposte.

La resistenza a fatica per trazione indiretta (UNI EN 12697-24 Appendice E)

La fatica è uno dei maggiori responsabili della perdita di resistenza delle pavimentazioni stradali, causando il decadimento delle proprietà dei materiali utilizzati e via via dell’intera sovrastruttura stradale.

La fatica è causata dall’azione ripetuta di carichi a lungo termine che si verificano al passaggio di ogni veicolo. Se il carico è sufficientemente alto, ad ogni passaggio si verifica una perdita di rigidezza che, accumulandosi nel tempo, porta alla rottura del materiale.

Il fenomeno di rottura per fatica si sviluppa generalmente in due fasi: una iniziale di formazione di micro-fessure generalizzate e una finale di macro-fessure distribuite nel materiale.

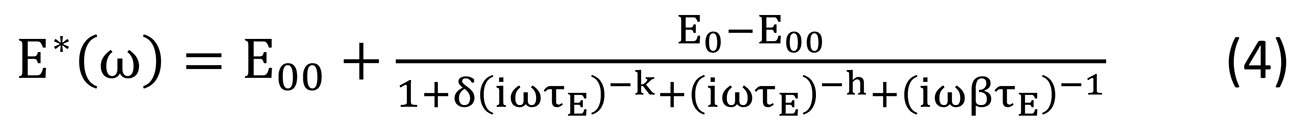

Le prove di resistenza a fatica possono essere eseguite con diverse configurazioni di prova (flessionale, trazione indiretta, trazione/compressione, ecc.), temperatura e frequenza. In questo caso, la resistenza a fatica è stata determinata per trazione indiretta con carico a impulsi, a una temperatura di 20 °C (Figura 21).

Le prove sono state eseguite in controllo di carico, definendo tre livelli di carico per poter ottenere la curva della legge di fatica. I livelli di carico sono stati definiti per ottenere rotture veloci (103÷104 cicli), intermedie (104÷105 cicli) e lente (~105 cicli).

Rilevati i cicli necessari alla rottura del provino, è possibile interpolare i dati per determinare la Legge di fatica come

![]()

dove:

- σx = tensione orizzontale del provino a inizio prova;

- Nf = cicli a rottura relativi a un valore di σx;

- A e B = parametri di fatica.

Le risultanze sperimentali evidenziano la sovrapposizione delle leggi di fatica relative ai due conglomerati (Figura 22), con parametri A e B molto prossimi tra loro. Ciò significa che l’utilizzo di filler artificiale in luogo di filler naturale non influisce sulla resistenza a fatica del conglomerato bituminoso.

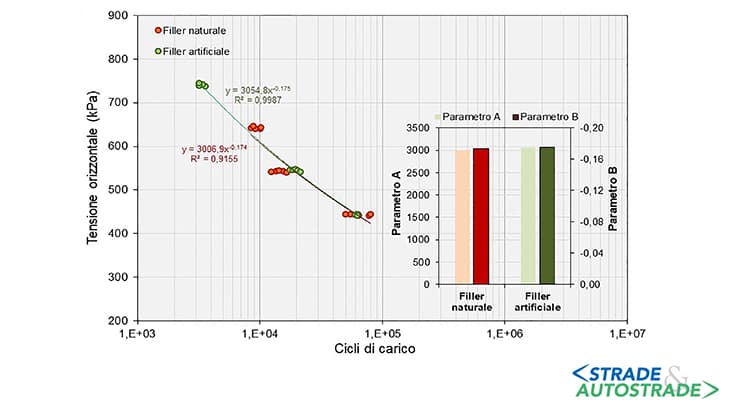

La resistenza alla compressione triassiale

La valutazione della stabilità dei conglomerati bituminosi prodotti alle alte temperature è stata approfondita tramite prove di compressione triassiale svolte a 60 °C. Eseguendo prove di compressione statica in diverse configurazioni di confinamento è possibile ottenere i cerchi di Mohr-Coulomb, i quali forniscono l’inviluppo di rottura del materiale.

In particolare, la teoria di Mohr-Coulomb si basa sulla rappresentazione matematica della relazione esistente tra la tensione di confinamento e la tensione di rottura del materiale

![]()

dove:

- σ1 = tensione principale di rottura (tensione di rottura + tensione di confinamento) (Pa);

- σ3 = tensione di confinamento (Pa);

- ϕ = angolo di attrito interno (°);

- c = coesione (Pa).

L’angolo di attrito interno è un parametro fondamentale che descrive l’interazione tra particelle a contatto. Materiali costituiti da aggregati resistenti, spigolosi e ad alto grado di incastro sono caratterizzati da un maggiore valore di ϕ, mentre materiali costituiti da aggregati lisci e di forma sferica sono caratterizzati da minori valori di ϕ.

La coesione c è invece rappresentativa della resistenza a taglio del materiale in assenza di pressione di confinamento. Per applicazioni nell’ambito dell’ingegneria civile sono ovviamente preferibili materiali con alti valori di ϕ e c. La teoria di Mohr-Coulomb è solitamente rappresentata sotto forma di cerchi che indicano lo stato tensionale relativo alla rottura.

Per ogni livello di confinamento e la relativa tensione di rottura viene delineato un cerchio, mentre la retta tangente alla serie di cerchi così definiti determina l’inviluppo di rottura nel piano σ – τ. I valori di intercetta e di inclinazione della retta tangente rappresentano rispettivamente la coesione c e l’angolo di attrito ϕ del materiale.

Le prove secondo questo approccio sono state eseguite per valutare con parametri meccanici la stabilità dei conglomerati alle alte temperature. La configurazione di prova ha previsto l’utilizzo di una cella triassiale con trasduttore di pressione per la misura della pressione di confinamento. Il provino, collocato tra due dischi di alluminio, è stato rivestito da una membrana in lattice trattenuta alle estremità da 2 O-ring (Figura 23 sotto).

La prova è stata condotta a velocità di deformazione costante di 50 mm/min a 60 °C, al termine della quale è stato registrato il valore di picco di rottura del materiale. Sono stati selezionati tre stati tensionali relativi a tre diverse pressioni di confinamento: 25 kPa, 50 kPa e 75 kPa.

I risultati sono illustrati in Figura 24 sotto: vengono riportati i tre cerchi di Mohr-Coulomb relativi a ciascun conglomerato e la retta tangente definita con i parametri c e φ.

In generale è stata riscontrata una maggiore tensione di rottura per il conglomerato contenente filler calcareo. I risultati evidenziano infatti valori di angolo di attrito e coesione maggiori per quest’ultimo, seppure la differenza con filler artificiale sia contenuta.

Essendo la prova in esame relativa al campo plastico del materiale, i risultati possono essere analizzati tenendo in considerazione quanto riscontrato dalle prove MSCRT sui mastici bituminosi, sebbene vengano poste a confronto una prova dinamica e una statica. Dalle prove effettuate con DSR è effettivamente emerso un accumulo maggiore di deformazione permanente nel mastice contenente filler artificiale, in misura pari a circa il doppio di quanto osservato nel mastice con filler naturale.

Dai risultati di compressione triassiale si può però constatare che tale evidenza venga riscontrata solo marginalmente nel relativo conglomerato bituminoso, in cui si registra ovviamente anche il contributo della rimanente parte granulare e non solo del filler.

Si può dunque confermare che le differenze riscontrate nel campo plastico tra i due filler utilizzati siano da ricondurre alla curva granulometrica degli stessi ed al loro contenuto di vuoti.

Conclusioni

Lo studio sperimentale svolto ha valutato il possibile utilizzo di filler derivante da scoria di acciaio inossidabile per la produzione di conglomerati bituminosi.

Il protocollo sperimentale ha seguito una prima fase di caratterizzazione prestazionale delle miscele filler/bitume (mastice) che potesse essere rappresentativa di un tappeto di usura “Tipo A” così come definita nelle Norme Tecniche ANAS SpA.

Da questa sezione di programma sperimentale è emerso che:

- la costruzione delle curve maestre in campo elastico evidenzia una maggior rigidezza del mastice con filler artificiale in tutto il range di frequenze/temperature analizzato;

- le prove di resistenza alle deformazioni permanenti hanno evidenziato una minore risposta elastica del filler artificiale a confronto del filler naturale, dunque un maggior accumulo di deformazioni plastiche;

- il mastice con filler artificiale ha una maggior resistenza alla fatica del mastice con filler naturale.

La seconda fase del programma sperimentale ha riguardato lo studio delle caratteristiche prestazionali del conglomerato bituminoso per usura “Tipo A” prodotto con entrambi i filler.

È emerso che:

- le curve maestre dei due conglomerati hanno parametri reologici sostanzialmente identici. il conglomerato bituminoso con filler artificiale mostra una maggior rigidezza alle temperature/frequenze intermedie di esercizio;

- non sono state rilevate differenze in termini di resistenza a fatica dei due conglomerati;

- in termini di angolo di attrito interno e coesione in condizioni di carico triassiali, i due conglomerati bituminosi esprimono la stessa risposta plastica, confermando la stabilità delle due miscele ad alte temperature di esercizio.

Concludendo, l’utilizzo di filler artificiale derivante da scoria di acciaieria rappresenta una soluzione tecnologica idonea alla produzione di conglomerati bituminosi alla stessa stregua del tradizionale filler naturale, rappresentando in pieno l’esigenza di soluzioni ecosostenibili.

Bibliografia

[1]. M. Gelfi, G. Cornacchia, S. Conforti, R. Roberti – “Caratterizzazione di scorie di acciaieria e studio del rilascio di cromo”, Atti di Covegno 33 Convegno Nazionale AIM, 2010.

[2]. P. Georgiou, A. Loizos – “Environmental assessment of warm mix asphalt incorporating steel slag and high reclaimed asphalt for wearing courses: a case study”, Road Materials and Pavement Design, 22(sup1), S662-S671, 2021.

[3]. S. Raschia, S. Tattolo, A. Rilievi – “Evaluation of high percentage of alternative aggregates for the production of hot mix asphalt surface layers”, Road materials and pavement design, https://doi.org/10.1080/14680629.2023.2191729, 2023.

[4]. M. Pasetto, A. Baliello, E. Pasquini, M. Skaf, V. Ortega-López – “Performance-based characterization of bituminous mortars prepared with ladle furnace steel slag”, Sustainability, 12(5), 1777, 2020.

[5]. C. Hintz, R.A. Velasquez, C.M. Johnson, H.U. Bahia – “Modification and validation of the linear amplitude sweep test for binder fatigue specification”, Transportation Research Record, National Research Council, Washington, D.C., No. 2207, 2012, pp. 99-106.

[6]. J.D. Ferry – “Viscoelastic properties of polymers”, John Wiley & Sons, 1980.

[7]. F. Olard, H. Di Benedetto – “General “2S2P1D” model and relation between the linear viscoelastic behaviours of bituminous binders and mixes”, Road materials and pavement design, 4(2), 185-224, 2003.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <