Le nuove tecnologie con cui vengono progettati e costruiti i nuovi impianti per la produzione di conglomerato bituminoso consentono di gestire a caldo sempre più importati quantitativi di fresato usando un legante adatto.

L’utilizzo sempre più spinto di materiale di recupero come il fresato nella produzione di conglomerato bituminoso potrebbe far pensare a pavimentazioni stradali sempre più ecosostenibili ma perché ciò avvenga bisogna che di pari passo ne sia garantita anche la durata.

Questo perché è proprio durante la produzione e la messa in opera del conglomerato bituminoso che si ha il maggior impatto dal punto di vista ambientale in termini di emissioni di CO2, anche se vengono adottate nuove tecnologie per ridurre le temperature e per incrementare l’utilizzo di materiali di recupero.

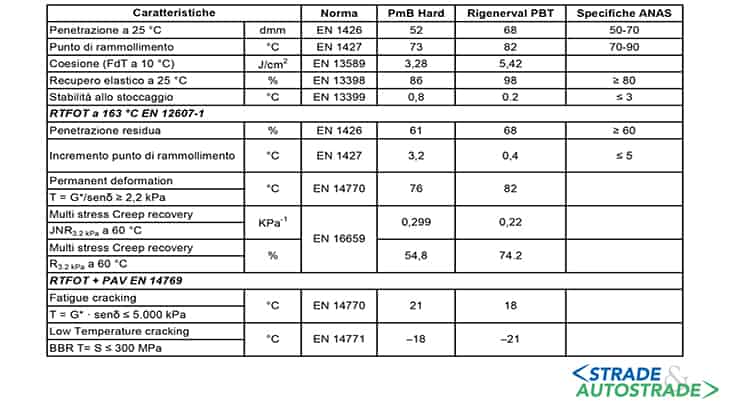

Basandosi su questo principio, Valli Zabban ha messo a punto una nuova gamma di bitumi modificati con polimeri SBS chiamata PBT (Perpetual Binder Technology) che possa soddisfare contemporaneamente entrambi i requisiti sopra esposti (https://vallizabban.com/tecnologie-stradali/). Uno studio reologico sui leganti Rigenerval PBT è stato pubblicato su “Strade & Autostrade” n° 156 Novembre/Dicembre 2022 a pag. 88 con https://www.stradeeautostrade.it/asfalti-e-bitumi/sinergia-tra-leganti-in-un-cb-ad-alto-contenuto-di-rap/).

Nel presente articolo andremo ad esaminare nello specifico il legante Rigenerval PBT40 formulato appositamente per incrementare fino al 40% la percentuale di fresato in un conglomerato bituminoso e che sia in specifica con le Norme Tecniche del Capitolato speciale di appalto ANAS, maggior Stazione Appaltante italiana.

Il Capitolato prevede che le Imprese che si avvalgono di impianti di produzione moderni per la gestione di elevate quantità di fresato possano proporre alla Direzione Lavori, per lo strato di collegamento (binder), di aumentare dal 20% al 35% la percentuale di fresato, a condizione che venga utilizzato un bitume con un contenuto di polimeri elastomerici (SBS) più elevato rispetto al tradizionale bitume modificato hard, così da compensare la mancanza o la carenza di polimeri SBS nel bitume apportato dal conglomerato bituminoso di recupero.

Dopo aver testato in laboratorio le proprietà reologiche del Rigenerval PBT40 (Figura 2), per valutarne le prestazioni in opera è stato realizzato un apposito campo prova. Il conglomerato è stato prodotto nello stabilimento VZ di Arezzo.

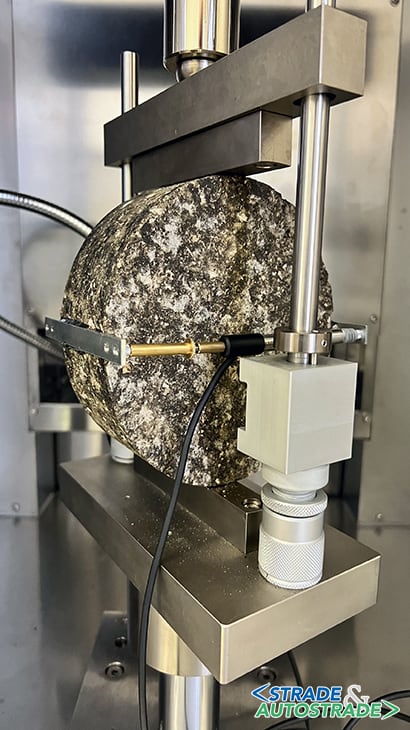

I campioni di conglomerato sono stati prelevati direttamente dal banco della finitrice alla stesa e immediatamente compattati mediante la pressa giratoria del laboratorio mobile così da non dover riscaldare nuovamente il conglomerato.

Campionare il conglomerato alla stesa è fondamentale per una sua valutazione prestazionale perché confezionando la miscela in laboratorio non è possibile simulare l’invecchiamento che si ha durante la produzione in impianto, il trasporto e la stesa.

Sono stati prodotti i seguenti conglomerati bituminosi e testati in paragone:

- conglomerato di binder 0/16 mm prodotto con bitume modificato Hard PmB45/80-70;

- conglomerato di binder 0/16 mm prodotto con 35% di fresato, bitume modificato Hard + additivo rigenerante;

- conglomerato di binder 0/16 mm con 35% di fresato e bitume Rigenerval PBT40.

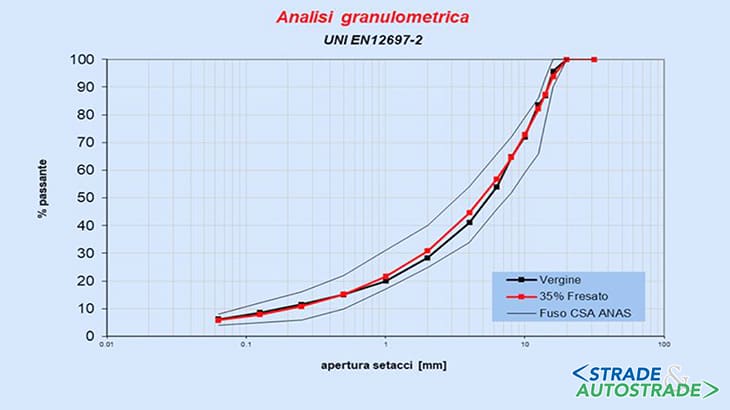

Le curve granulometriche dei materiali prodotti sono riportate in Figura 4. Nel mix design dei conglomerati si è tenuto conto che le miscele, con e senza fresato, dovevano essere le più simili possibili per poterle poi confrontare senza che un’eventuale granulometria differente potesse influire sulle prestazioni.

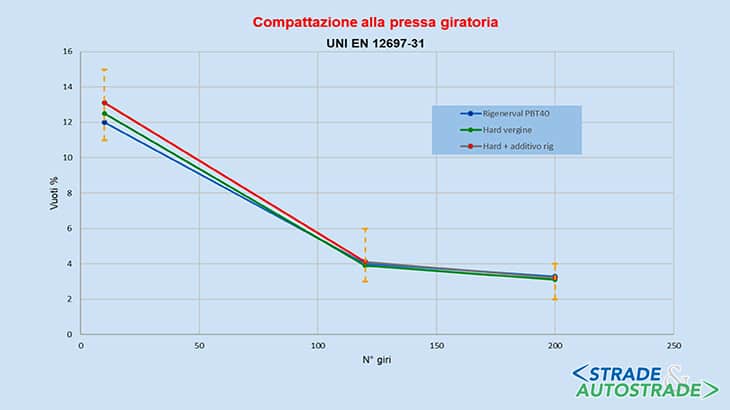

La percentuale di legante totale (fresato + apporto) nelle tre miscele è del 4,8%. Il conglomerato campionato è stato compattato con la pressa giratoria alla temperatura di 160 °C fino a Ndesign (120 giri) per i provini da sottoporre alle prove prestazionali di fatica e a Nmax (200 giri) per i provini da testare a trazione diametrale, come richiesto dal Capitolato ANAS.

Le tre miscele hanno manifestato una capacità di addensamento ottimale e una percentuale di vuoti simili tra loro. Questo aspetto è importante per confrontare successivamente i risultati delle prove meccaniche che così non saranno influenzate da una percentuale di vuoti diversi tra le miscele.

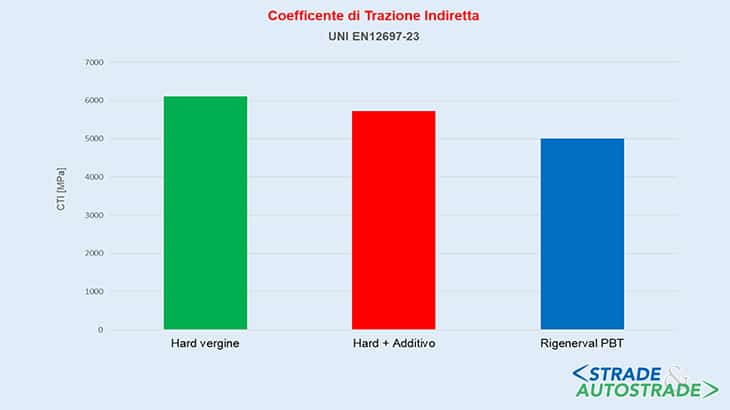

Sui provini compattati alla pressa giratoria sono stati eseguiti i seguenti test:

- resistenza a trazione indiretta (RT) a 25 °C;

- coefficiente di trazione indiretta (CTI) a 25 °C;

per verificare la rispondenza delle miscele al Capitolato ANAS:

- modulo di rigidezza a trazione indiretta a 20 °C;

- prove a fatica a 20 °C;

- valutazione prestazionale tramite l’applicazione della meccanica della frattura a 10 °C per valutarne le prestazioni di durata.

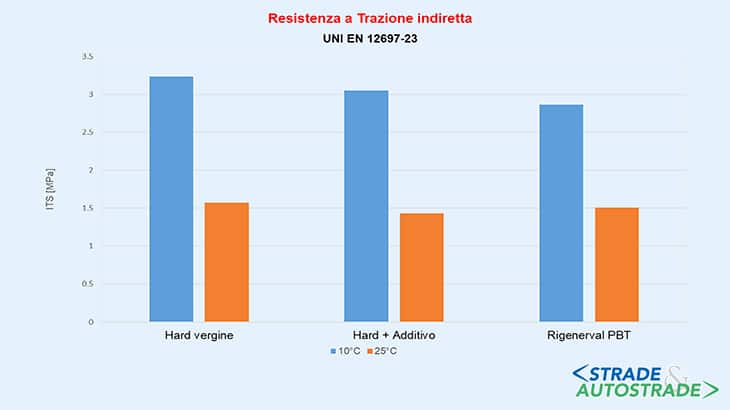

La prova di resistenza a trazione indiretta secondo la UNI EN 12697-23

La prova di trazione indiretta consiste nel comprimere fino a rottura un provino lungo un piano diametrale verticale.

La rottura del materiale avviene per trazione in direzione perpendicolare a quella di applicazione del carico (effetto Poisson). In questa sperimentazione, la prova è stata effettuata alle temperature di 10 e 25 °C dopo condizionamento in camera climatica per 4 ore.

Nelle Figure 7 e 8 sono riportati i risultati della resistenza a trazione indiretta (ITS) e del coefficiente di trazione indiretta (CTI) ottenuti sulle tre miscele. Dall’esame dei risultati delle prove ITS e CTI emerge che tutte e tre le miscele prodotte hanno caratteristiche meccaniche che si equivalgono tra loro e che le prove condotte a 25 °C rientrano nelle specifiche del Capitolato ANAS.

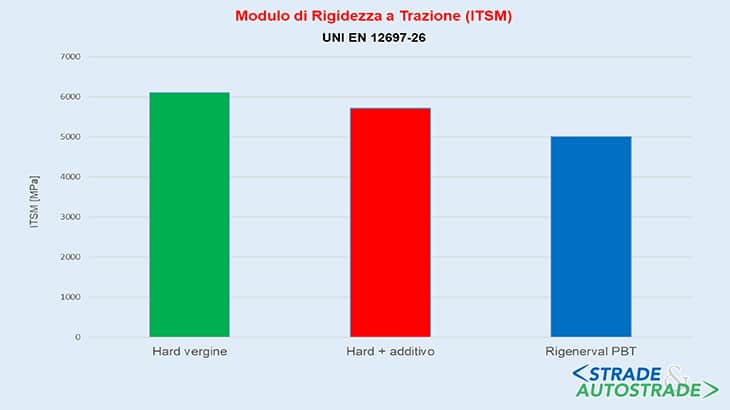

Il modulo di rigidezza a trazione indiretta secondo la UNI EN 12697-26

La prova consente di misurare il valore del modulo di rigidezza di provini di conglomerato bituminoso in configurazione di trazione indiretta.

Il modulo è stato determinato su due diametri tra di loro ortogonali ed espresso come media dei risultati. Nella Figura 9 sono riportati i valori del modulo di rigidezza (ITSM) ottenuti sulle tre miscele.

Dall’esame dei dati ottenuti, risulta che tutte e tre le miscele hanno moduli di rigidezza che praticamente si equivalgono. Questo aspetto è importante perché consentirà di confrontare tra loro le curve a fatica delle tre miscele a parità di modulo.

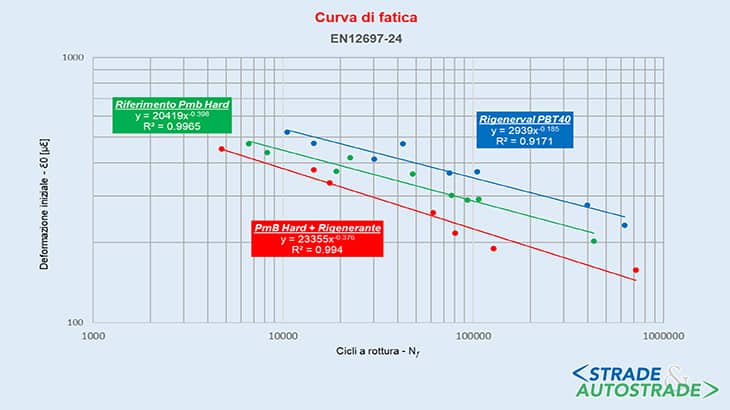

Le prove a fatica secondo la UNI EN 12697-24

La prova a fatica viene effettuata su provini cilindrici in configurazione di trazione indiretta. Il test consiste nell’applicazione di un carico ciclico di entità molto inferiore rispetto alla resistenza del materiale, ma in numero così elevato di cicli da portarlo a rottura. Ogni prova effettuata, portando il provino a rottura, in Figura 11 restituisce un valore in scala bilogaritmica di deformazione iniziale in funzione del numero di cicli.

Per ottenere la curva di fatica è opportuno realizzare almeno tre prove con livelli deformativi diversi (basso, medio e alto) e poi interpolarli al fine di ottenere la legge di fatica. In questo modo, si può tracciare la retta di fatica del materiale che consente di confrontare il livello prestazionale di materiali diversi.

Nella Figura 11 sono riportate le rette a fatica in funzione della deformazione dopo 100 cicli (Ꜫ- n° cicli). Le curve di fatica ottenute rispetto alla deformazione dopo 100 cicli dimostrano come il conglomerato prodotto con il 35% di fresato e bitume Rigenerval PBT40 abbia prestazioni superiori rispetto a quella di riferimento prodotta con materiali vergini e bitume modificato Hard.

Invece, il conglomerato prodotto con il 35% di fresato più bitume modificato Hard e rigenerante, ha evidenziato una curva a fatica inferiore rispetto a quello di riferimento, nonostante abbia lo stesso modulo di rigidezza, probabilmente a causa della diluizione da parte del bitume apportato dal fresato al bitume modificato Hard.

La valutazione prestazionale della risposta a fatica basato sulla meccanica della frattura

La fatica nel conglomerato bituminoso è causata da un danno cumulativo alla base degli strati legati a bitume che, nel tempo, provoca la formazione di fessure, portando inevitabilmente l’infrastruttura al collasso.

Il fenomeno di innesco e propagazione della frattura ricopre quindi un ruolo fondamentale nella corretta identificazione della risposta prestazionale di un dato materiale a lungo termine.

La frattura nel conglomerato bituminoso ha generalmente inizio con l’innesco di microfratture che tendono a unirsi e a propagarsi formando macro-fratture che portano il materiale al collasso.

I parametri per l’identificazione della risposta a fatica dei conglomerati bituminosi si ottengono da tre semplici test in configurazione di trazione indiretta secondo la procedura Superpave IDT.

I test vengono effettuati alla temperatura di 10 °C per garantire che il materiale mantenga un comportamento viscoelastico con configurazione come da Figura 13. Le tre prove che vengono effettuate in maniera sequenziale sullo stesso provino sono quelle di seguito riportate.

Il modulo resiliente

Il modulo resiliente è definito come il rapporto tra la tensione applicata σ(t) e la deformazione recuperabile sotto carico ciclico εr.

La prova è effettuata in controllo di carico applicando un’onda impulsiva che prevede un’applicazione di una sollecitazione per 0,1 s, seguita da un periodo di riposo di 0,9 s, mantenendo le deformazioni orizzontali in range viscoelastico.

La prova di creep statico

La prova è condotta in modalità di controllo di carico applicando una sollecitazione statica (per 1.000 s), selezionata per mantenere la deformazione orizzontale nell’intervallo viscoelastico lineare.

Dal test di creep statico si ottengono due diversi parametri tra loro correlati: il creep compliance e l’m-value che vengono descritti tramite la curva di creep.

Il creep compliance è definito come il rapporto tra la deformazione dipendente dal tempo ε(t) e la sollecitazione applicata σ(t) a 1.000 s, mentre il parametro m-value coincide con il coefficiente angolare della parte finale della curva. La curva di creep statico rappresenta quindi la dipendenza del comportamento del conglomerato bituminoso dal tempo; è quindi solitamente utilizzata per valutare il tasso di accumulo delle deformazioni permanenti.

Il test di rottura

Il test di trazione indiretta viene effettuato per determinare i limiti di rottura del conglomerato: resistenza a trazione indiretta (Ts), deformazione ultima (εf), FE e DCSE. Il test viene effettuato imponendo una velocità di abbassamento traversa pari a 0,084 mm/s.

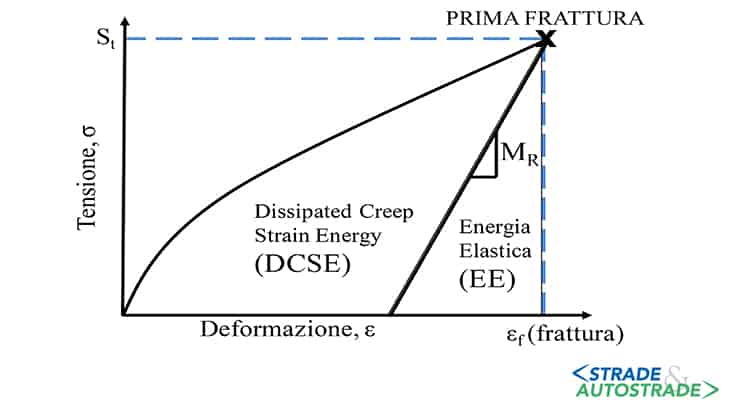

La Fracture Energy (FE) viene calcolata come l’area sottesa dalla curva sforzo-deformazioni orizzontali, al punto di innesco della prima macro-frattura, mentre la Dissipated Creep Strain Energy (DCSE) è data dalla FE meno il contributo elastico Elastic Energy (EE) facilmente ottenibile dal Modulo Resiliente precedentemente calcolato.

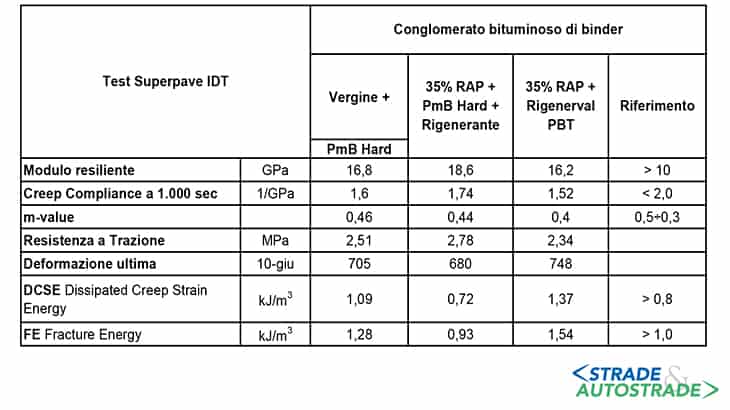

Il modulo resiliente è indicatore della rigidezza del materiale. Tutte tre le miscele hanno valori soddisfacenti che superano i 10 GPa. La prova di creep statico è indicativa della tendenza del materiale ad accumulare le deformazioni permanenti.

Miscele con elevato valore di creep manifestano elevati tassi di crescita della frattura. L’m-value rappresenta il coefficiente angolare della parte finale della curva di creep: più è alta la tendenza, più è elevato il tasso di deformazione permanente.

Il processo di crescita delle fessure è chiaramente funzione dell’accumulo di deformazioni permanenti, quindi le miscele con alti valori di creep compliance e di m-value mostrano tassi più rapidi di crescita delle fessure. Nella miscela con Rigenerval PBT40 i valori di creep e di m-value sono maggiormente performanti rispetto alle altre due miscele.

Dal test di rottura si sono ricavati i valori di resistenza a trazione indiretta Ts, la relativa deformazione ultima εf, (individuati al punto di innesco della prima macro-frattura) e i due parametri energetici FE e DCSE. Come si può osservare in Figura 14, i valori della resistenza a trazione indiretta dei tre materiali sono assolutamente confrontabili.

Questo risultato non è però un parametro indicativo della risposta prestazionale del conglomerato bituminoso, poiché poco sensibile al contributo visco-elastico apportato dal legante. La resistenza a trazione indiretta diventa significativa se associata alla deformazione ultima al momento di innesco della frattura.

I valori riscontrati evidenziano un tenore di deformazione superiore nella miscela con Rigenerval PBT40 rispetto a quella vergine di riferimento e decisamente superiore rispetto a quella con bitume Hard e rigenerante.

Questa caratteristica della miscela con Rigenerval PBT40 si riflette sul raggiungimento delle soglie energetiche significativamente maggiori rispetto a quelle delle altre miscele.

L’utilizzo di Rigenerval PBT40 in un conglomerato di binder contenente il 35% di fresato garantisce prestazioni di durata che sono paragonabili a quelle di un conglomerato bituminoso vergine prodotto con bitume modificato Hard.

Conclusioni

Lo studio condotto ha evidenziato come un conglomerato di binder prodotto con Rigenerval PBT40 e il 35% di fresato abbia prestazioni di durata superiori ad un conglomerato confezionato con solo inerti vergini, in linea con quanto richiesto dalle specifiche del Capitolato ANAS per il reimpiego di elevate percentuali di conglomerato bituminoso riciclato.

Con l’utilizzo di Rigenerval PBT40 è possibile dunque coniugare durata e contenuto di materiale di recupero così da poter realizzare infrastrutture viarie che siano veramente eco-sostenibili.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <