Le membrane impermeabilizzanti bitume-polimero sono nate in Italia nella seconda metà degli anni Sessanta e si sono diffuse rapidamente, in Europa e in altri Paesi, principalmente con scopo impermeabilizzante, dunque per allungare la vita utile di servizio di elementi strutturali come ad esempio impalcati di viadotti, coperture, ecc. [1 e 2] (Figura 1). La membrana per impermeabilizzazione è in genere costituita da una successione di strati e precisamente una parte strutturale (tessuto-non-tessuto e/o rete di rinforzo in fibra di varia natura) che viene impregnata con un mastice (mescola) composto da legante bituminoso altamente modificato e filler (Figura 2). Il legante bituminoso e costituito da bitume di base modifica e da percentuali variabili di polimeri, miscelati a circa 190-200 °C per alcune ore [3].

Il filler, generalmente carbonato di calcio, viene aggiunto per migliorare la tixotropia del legante bituminoso modificato e abbassarne il costo. Il dosaggio e la tipologia di polimero dipendono dalla destinazione d’uso: membrane prodotte con polimeri del tipo Stirene-Butadiene-Stirene (SBS) sono piu adatte alle basse temperature di esercizio, mentre membrane prodotte con polimeri del tipo Polipropilene Atattico (APP) sono piu idonee per condizioni di servizio ad alte temperature [4].

La quantita di filler, rispetto alla massa del mastice (mescola), e mediamente pari al 50%, anche se possono essere presenti sul mercato membrane caratterizzate da cariche minerali piu o meno elevate.

Al fine di incentivare le tecnologie sostenibili per il possibile riutilizzo di tali prodotti, alcune realta industriali hanno sviluppato avanzati processi di riciclaggio di membrane impermeabilizzanti di risulta, ovvero derivanti da scarti di produzione, installazione e demolizione di elementi strutturali

In questo modo, e possibile ridurre fino al 15% i costi di conferimento e smaltimento in discarica: il prodotto di riciclo ottenuto viene principalmente destinato alla produzione di nuove membrane impermeabilizzanti, andando a ridurre di circa il 13% l’impatto ambientale derivante dal processo tradizionale [5].

Tuttavia, per la sua natura compositiva, il riutilizzo delle membrane bituminose impermeabilizzanti di risulta – adeguatamente granulate con specifiche pratiche industriali (di seguito granulato di membrana bituminosa impermeabilizzante o brevemente granulato di membrana) – può essere una valida risorsa nell’ottica della produzione sostenibile di conglomerati bituminosi stradali, visto il significativo apporto di legante bituminoso di recupero [6].

![2. La struttura della membrana bituminosa [1] Membrana bituminosa](https://www.stradeeautostrade.it/wp-content/uploads/2023/12/2-membrana-bituminosa.jpg)

Lo studio e stato esteso a due tipologie di granulato di membrana, ovvero caratterizzati da diversi tipi di polimeri (SBS, APP), valutando in primo luogo il contributo su scala legante bituminoso (prima fase della ricerca) e successivamente su scala conglomerato bituminoso (seconda fase della ricerca).

Il presente articolo espone i contenuti sperimentali della prima fase della ricerca a cui seguira una seconda presentazione per completare il quadro esplicativo dell’intera indagine sperimentale.

I materiali e il programma sperimentale

Le materie prime

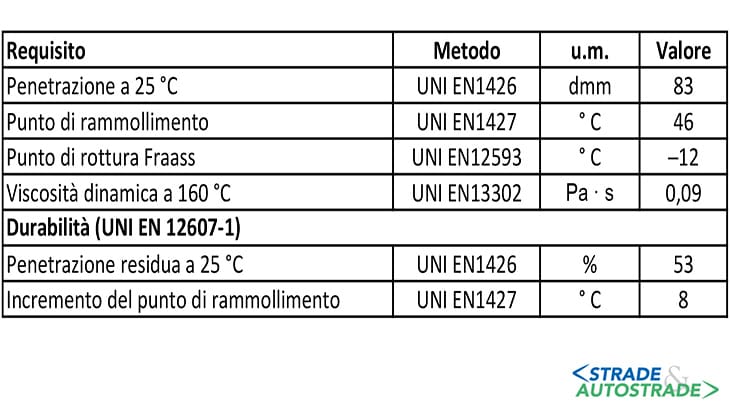

Lo studio dei leganti bituminosi ha riguardato un bitume base modifica di classe 70/100, le cui caratteristiche sono presentate in Figura 3, e due tipi di granulati di membrana selezionati in base al polimero contenuto: SBS e APP (Figure 4A e 4B).

Si sono utilizzate membrane di risulta derivanti da rimozioni di impermeabilizzazioni di vecchie opere civili in fase di manutenzione/demolizione, selezionate mediante preventive indagini FT-IR che ne hanno definito la tipologia di modifica (SBS, APP), ed adeguatamente granulate con specifici processi industriali al fine di ottimizzarne il riutilizzo.

Le due tipologie di granulato di membrana sono state inizialmente analizzate in termini di contenuto di bitume residuo, risultato mediamente pari a 50,8% per granulato con polimeri SBS e 48,7% per granulato con polimeri APP. La restante aliquota è da considerarsi relativa a filler ed elementi di rinforzo (tessuto-non-tessuto e/o fibra di vetro).

I materiali analizzati

I due granulati di membrana sono stati introdotti nel legante bituminoso di partenza (bitume base modifica 70/100) in forma granulata (macinata), con dosaggi crescenti pari al 10%, 20% e 30% sulla massa totale del bitume modificato cosi prodotto (più correttamente mescole poiche costituiti da bitume vergine e bitume-polimero-filler-elementi di rinforzo recuperati dal granulato di membrana bituminosa impermeabilizzante).

L’inserimento del granulato è avvenuto per mezzo di un miscelatore a taglio a 190 °C con 1.800 RPM (rotazioni per minuto), per una durata di 45 minuti assicurando la totale dispersione e omogeneizzazione dell’aggiunta sul bitume di partenza.

Il programma sperimentale

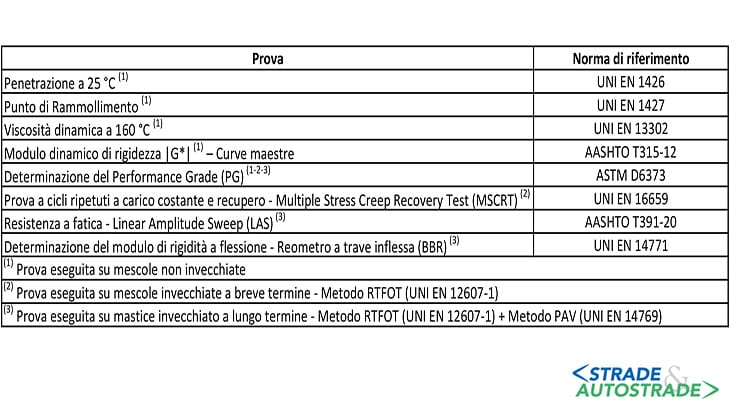

Le sei mescole cosi prodotte sono state inizialmente caratterizzate con prove empiriche: penetrazione con ago (UNI EN 1426), punto di rammollimento con metodo della palla-anello (UNI EN 1427) e viscosita Brookfield a 160 °C (UNI EN 13302).

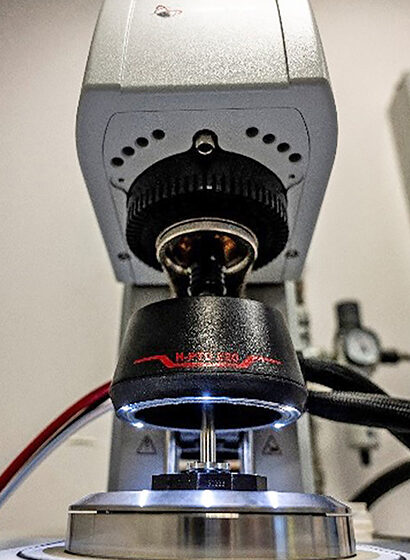

Successivamente, è stata effettuata una caratterizzazione reologica mediante reometro rotazionale DSR (con configurazioni piatto-piatto da 25 mm e 8 mm) (Figura 5A) e reometro flessionale BBR (Figura 5B).

L’analisi ha riguardato la determinazione del modulo complesso di taglio |G*|, delle curve maestre, del Performance Grade (PG), prove Multiple Stress Creep Recovery (MSCR) per la determinazione della resistenza alle deformazioni permanenti, prove Linear Amplitude Sweep (LAS) per la determinazione della resistenza a fatica e prove di caratterizzazione flessionale alle basse temperature tramite BBR (Figure 6A e 6B).

L’invecchiamento a breve e lungo termine, previsto per l’esecuzione di alcune prove, è stato simulato rispettivamente mediante la procedura Rolling Thin Film Oven Test (RTFOT – UNI EN 12607-1) e Pressure Aging Vessel (PAV – UNI EN 14769) (Figura 7).

Il modulo di rigidezza del bitume di base e delle mescole prodotte è stato determinato tramite DSR su materiale non sottoposto a invecchiamento. La misura del modulo complesso |G*| è stata eseguita in regime oscillatorio a 18 frequenze (comprese tra 0,1 rad/s e 100 rad/s) e nove temperature (da ─10 °C a +70 °C, con incrementi di 10 °C) in controllo di deformazione γ, investigata preliminarmente con prove di linearita in modo tale da mantenere il campione di prova all’interno del campo viscoelastico lineare (VEL).

Per materiali con legame costitutivo visco-elastico lineare e termo-reologicamente semplici, è valida l’applicazione del Principio di Sovrapposizione Tempo-Temperatura, secondo il quale un parametro misurato a una certa temperatura può essere attribuito a un altro valore di temperatura con una semplice traslazione nel dominio temporale.

Per questo motivo, vengono definiti gli “shift factors” (fattori di traslazione) per costruire le curve maestre del modulo complesso |G*| e dell’angolo di fase δ a una temperatura di riferimento arbitraria. In questo modo, è possibile conoscere la risposta dei materiali studiati in termini di rigidezza anche a frequenze/temperature non sperimentalmente investigabili.

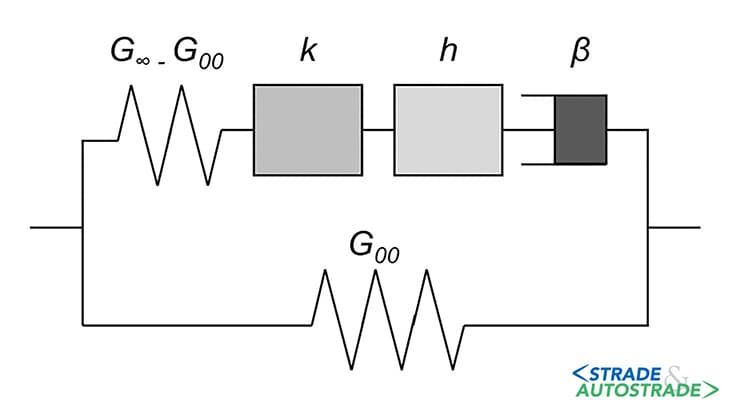

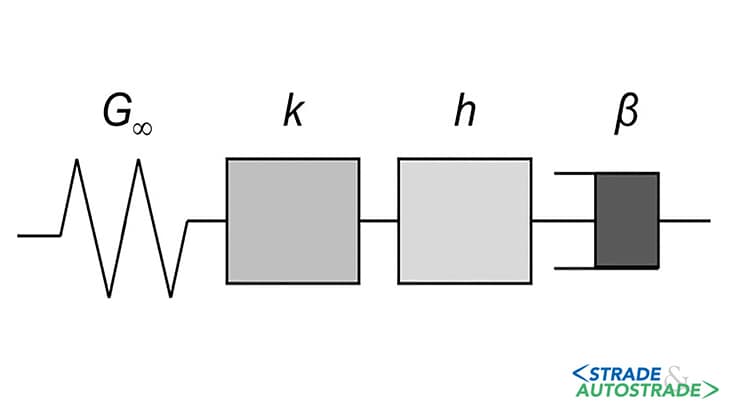

Al fine di modellare i risultati così ottenuti ed eseguire un confronto basato su parametri meccanici tra le mescole investigate, si è deciso di impiegare un modello reologico presente in letteratura, ovvero il modello 2S2P1D (dal nome 2 Springs – molle, 2 Parabolic elements – elementi parabolici, 1 Dashpot – dissipatore viscoso) la cui struttura è presentata in Figura 8A.

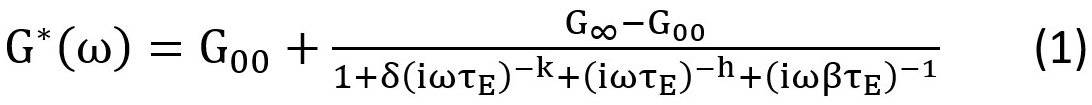

Il modello 2S2P1D nasce come evoluzione del modello Huet-Sayegh per conglomerati bituminosi e permette di descrivere la rigidezza intrinseca del materiale nell’intero campo di frequenze a una temperatura di riferimento tramite la definizione di sette parametri costituenti la legge che lo determina [7]:

I parametri G∞, G00, δ, k, h, β e τE descrivono completamente il materiale investigato, tenendo in considerazione la composizione della miscela, l’invecchiamento del materiale, la temperatura, la frequenza, ecc.. È importante sottolineare che le costanti δ, k, h e β sono legate al bitume utilizzato nella miscela, mentre G∞ e G00 sono strettamente correlate al suo scheletro solido, cioe caratteristiche degli aggregati, granulometria e contenuto di vuoti.

Nel caso in cui si sottoponga ad analisi un legante bituminoso, il modello subisce una semplificazione dei valori assunti come rigidezze asintotiche alle alte frequenze G∞ (modulo vetroso) e basse frequenze G00 (modulo di equilibrio), le quali possono essere assunte pari rispettivamente a 1,0 GPa e 0 Pa [8]. In tal caso, il modello viene identificato come 1S2P1D (Figura 8B).

Il Performance Grade (PG) è un sistema di classificazione prestazionale dei leganti bituminosi contraddistinto da una sigla che definisce un range termico rappresentativo dell’intervallo di temperature di progetto della pavimentazione stradale entro il quale vengono garantite prestazioni adeguate alle alte, medie e basse temperature di esercizio.

Il limite massimo rappresenta la temperatura massima a cui il materiale e performante in termini di ormaiamento, la temperatura intermedia di esercizio e la temperatura media alla quale il legante garantisce adeguate prestazioni nel lungo termine (fatica), mentre il limite minimo rappresenta la temperatura minima che la pavimentazione può raggiungere in esercizio senza subire l’effetto della fessurazione termica.

Ad esempio, un bitume classificabile come PG 58-22, può essere impiegato per un intervallo di temperature di progetto compreso tra 58 °C e ─22 °C. La logica su cui si fonda tale criterio e quella di fornire all’utilizzatore diverse mappe territoriali, suddivise in aree climatiche, all’interno di ciascuna delle quali si prescrive un determinato Performance Grade del legante, sempre subordinato all’importanza della strada.

Dopo l’invecchiamento a breve termine tramite metodo RTFOT, le mescole sono state caratterizzate con prove di resistenza alla deformazione permanente, o Multiple Stress Creep Recovery Test (MSCRT).

Le prove MSCRT vengono eseguite con DSR, su configurazione piattopiatto 25 mm, alla temperatura massima a cui può essere sottoposta la pavimentazione. Nel caso in esame, tale temperatura è stata fissata a 58 °C. La prova ha lo scopo di caratterizzare la risposta elastica di un bitume a due diversi livelli di carico (0,1 kPa e 3,2 kPa).

Il campione di prova viene sollecitato con dieci cicli di carico di 10 secondi costituiti da 1 secondo di carico pari a 0,1 kPa e 9 secondi di rilassamento. Al termine dei dieci cicli viene ripetuto lo stesso protocollo aumentando il carico a 3,2 kPa. Per ciascun ciclo viene registrata la deformazione di picco, la deformazione recuperata e la deformazione accumulata.

Il fenomeno della fatica nei conglomerati bituminosi è provocato dall’accumulo di danno in seguito al passaggio ripetuto del traffico veicolare. Prima di definire la composizione del conglomerato bituminoso posato in opera, è opportuno determinare se il legante in esso contenuto subisca intrinsecamente gli effetti di un determinato carico ciclico a una specifica temperatura media di esercizio.

Per questo motivo è stata adottata la procedura LAS (Linear Amplitude Sweep), come definita nella AASHTO T391-20, per determinare la resistenza a fatica dei leganti oggetto di studio invecchiati a lungo termine mediante metodi RTFOT + PAV.

Inizialmente il comportamento a fatica dei leganti bituminosi era determinato tramite il parametro |G*|sinδ, ottenuto con il DSR in configurazione piatto-piatto 8 mm, a una frequenza di prova di 10 rad/s. La prova veniva condotta in campo lineare, senza danneggiamento del materiale, a più temperature.

Tale procedura ha subito un’evoluzione che ha visto la messa a punto della procedura LAS (Linear Amplitude Sweep), definita nella AASHTO T391-20.

Nella prova LAS il campione di legante viene sottoposto a prove in oscillatorio a frequenza e temperature fisse, con ampiezze di deformazioni linearmente crescenti, da 0,1% a 30%, arrivando generalmente al collasso del campione di prova.

L’analisi dei risultati della prova LAS trova fondamento nella teoria di meccanica del danno, la quale si fonda sull’accumulo di danno nel tempo D(t) dovuto a carichi ciclici.

La funzione D(t) permette di determinare i due parametri di fatica A35 e B relativi ad un decadimento prestazionale del legante del 35%, e con i quali e possibile determinare la legge di fatica come:

![]()

dove:

- γmax = deformazione a cui si vuole conoscere il numero di cicli a fatica.

La Normativa AASHTO T391-20 stabilisce di determinare il valore a valori di deformazione pari a 2,5% e 5,0%, rappresentativi rispettivamente di una pavimentazione resistente (spessore > 4 cm) e di una pavimentazione debole (spessore < 4 cm). È stato inoltre determinato il valore Nf per deformazioni elevate (15%).

La prova di determinazione del modulo di rigidità a flessione alle basse temperature e stata eseguita mantenendo un carico costante di 0,98 N in mezzeria del travetto di legante per 240 secondi, durante i quali viene registrato carico e deflessione.

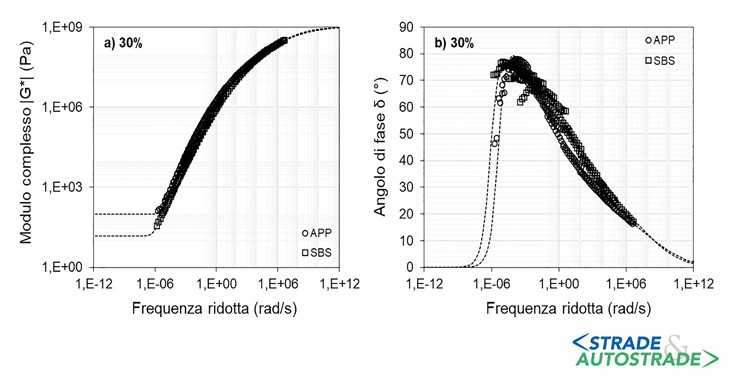

Dalla relazione tra carico e deflessione e facilmente calcolabile il modulo di rilassamento S(t) (Figura 10):

dove:

- P e il carico applicato costante (N);

- L e la distanza tra i punti di appoggio del travetto (102 mm);

- b e lo spessore del travetto (12,5 mm);

- h e l’altezza del provino (6,25 mm);

- δ(t) e la deflessione misurata nel tempo (mm).

Tramite l’approssimazione della Legge S(t) e possibile anche definire il valore della pendenza della retta tangente m(t) ad un punto temporale qualsiasi della funzione. Tale parametro puo essere un valido indicatore prestazionale della duttilita del materiale.

L’analisi dei risultati viene svolta sui valori riscontrati a 60 secondi dall’inizio della prova (S60 e m60) rilevati alle temperature di ─12 °C, ─18 °C e ─24 °C.

La caratterizzazione reologica delle mescole

Le prove empiriche

Nelle Figure 9A, 9B e 9C vengono presentati i risultati alle prove empiriche: si nota l’effetto dell’aggiunta di granulato di membrana che comporta un progressivo irrigidimento della mescola.

L’effetto e dunque quello di una diminuzione del valore di penetrazione e di un incremento del punto di rammollimento e di viscosità. Questo effetto e più rilevante nel caso di utilizzo di granulato di membrana contenente polimero SBS rispetto al polimero APP, anche se in termini di viscosità non si evidenziano sostanziali differenze fino al 20% di aggiunta (aspetto di fondamentale importanza soprattutto per la valutazione delle fasi di produzione e posa in opera del conglomerato bituminoso).

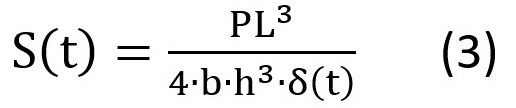

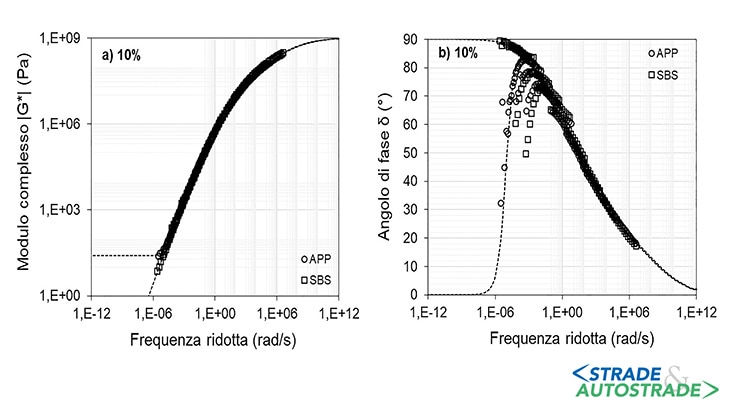

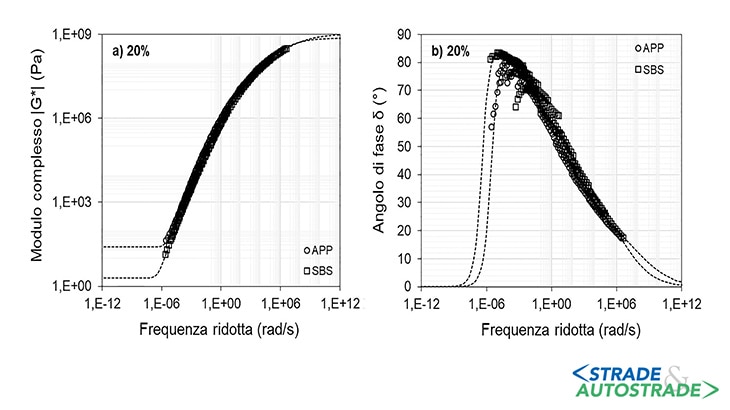

Il modulo dinamico di rigidezza |G*|

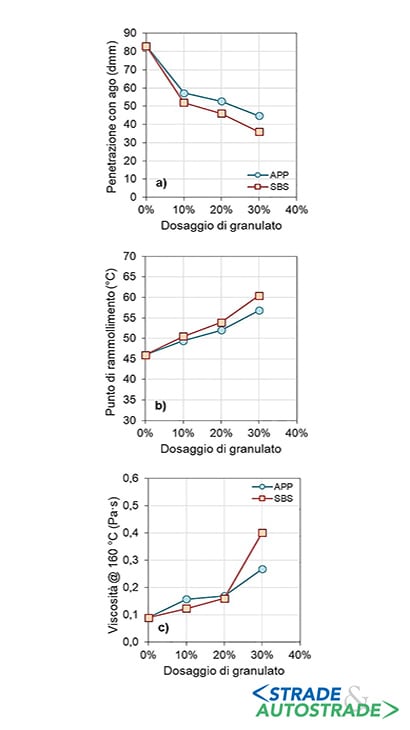

I risultati relativi alle misure di modulo dinamico di rigidezza |G*| vengono pre- sentati nelle Figure 11A, 11B, 12 e 13. Nelle stesse immagini viene riportata la modellazione tramite modello 2S2P1D (o 1S2P1D), di cui si riportano i parametri in Figura 10.

La modellazione reologica ha infatti richiesto la definizione dei parametri G00 e G∞ (diversamente da quanto reperito in letteratura per il modello 1S2P1D per leganti bituminosi), dovendo quindi as- sumere come modello il 2S2P1D.

L’analisi dei parametri del modello evidenzia due aspetti fondamentali:

- l’aumento del dosaggio di granulato di membrana comporta un aumento dei valori di G00 e una diminuzione (in un caso) del valore di G∞;

- la serie di parametri k, h, δ, τE e β, strettamente correlati alle caratteristiche del bitume, risultano molto prossimi tra loro.

Il primo aspetto e riscontrabile anche dalle rappresentazioni grafiche, in cui si osserva un modulo asintotico alle basse frequenze/alte temperature crescente in relazione all’aumento di dosaggio di granulato di membrana.

Allo stesso tempo, la prossimità dei cinque parametri reologici non evidenzia una significativa differenza in termini di legante bituminoso, in quanto molto simili a quelli relativi al bitume di base 70/100: ciò significa che, soprattutto alle basse frequenze/alte temperature, le mescole subiscono un irrigidimento dovuto essenzialmente alla presenza crescente di filler+elementi di rinforzo contenuti nel granulato di membrana.

Questa interpretazione e inoltre confermata dall’andamento dalle curve maestre dell’angolo di fase δ, il quale mostra un picco e una successiva inversione di tendenza: tale andamento e tipico di mescole contenenti cariche minerali (filler).

Le analisi sopra descritte sono state eseguite nel regime delle piccole deformazioni, mantenendo il materiale in campo viscoelastico lineare. In questo contesto non emerge una chiara distinzione tra il contributo offerto da polimeri SBS e APP, anche se può essere evidenziata una maggior rigidezza alle basse frequenze/alte temperature delle miscele contenenti polimeri APP.

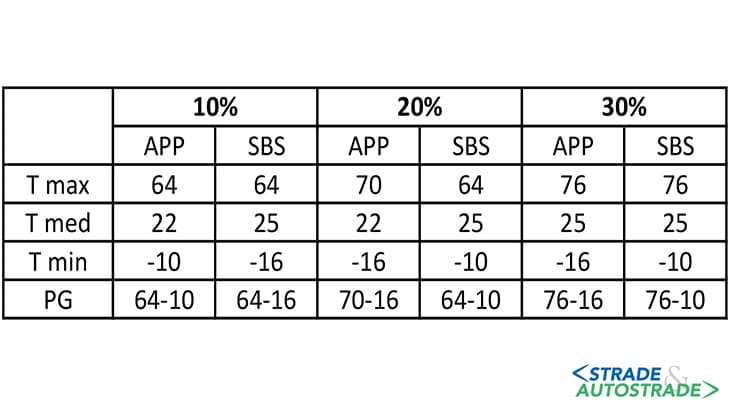

Il Performance Grade (PG)

La classificazione PG delle mescole analizzate viene mostrata in Figura 14. Sebbene questo protocollo sia previsto esclusivamente per leganti bituminosi, in questo caso viene proposta tale analisi per osservare qualitativamente la variazione di prestazioni alle alte, medie e basse temperature di esercizio delle mescole prodotte.

Uno sguardo più approfondito per ciascun livello verrà fornito nelle sezioni successive, relative alle prove MSCRT (alte temperature), LAS (medie temperature) e BBR (basse temperature).

Tendenzialmente, l’incremento di granulato di membrana provoca un aumento delle temperature massime di esercizio, migliorando le prestazioni in termini di resistenza all’ormaiamento.

La temperatura media di esercizio, compresa tra 22 °C e 25 °C, non subisce l’influenza delle variabili investigate, così come la temperatura minima di esercizio compresa tra ─16 °C e ─10 °C. Il PG più ampio e stato riscontrato con un’aggiunta di granulato di membrana bituminosa impermeabilizzante pari al 30%, contenente polimeri APP.

Tuttavia, le altre mescole investigate sono risultate idonee a garantire prestazioni soddisfacenti in regioni caratterizzate prevalentemente da temperature medio/alte, a causa delle limitate prestazioni alle basse temperature.

Il Multiple Stress Creep Recovery Test (MSCRT) Nelle Figure 15A e 15B sotto vengono illustrati i risultati in termini di resistenza all’ormaiamento misurata tramite prove MSCRT A 58 °C.

L’aggiunta graduale di granulato di membrana determina una diminuzione di accumulo di deformazione permanente e un aumento di recupero medio di deformazione, a prescindere dal livello di carico esercitato e dal tipo di polimero contenuto. In particolare, in termini di deformazione permanente Jnr, si riscontra una minima differenza tra granulato di membrana contenente SBS e APP.

Al contrario, in termini di recupero medio di deformazione, il granulato di membrana contenente SBS conferisce alla mescola migliori prestazioni rispetto all’APP: tale aspetto e la naturale conseguenza della natura elastomerica dei polimeri SBS.

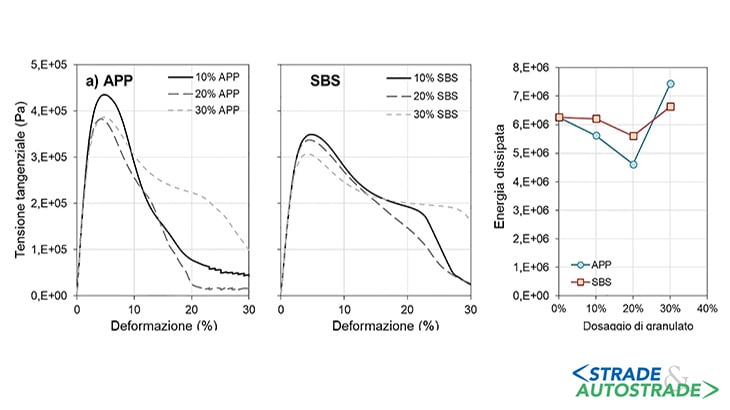

La resistenza a fatica – Linear Amplitude Sweep (LAS)

Le risultanze sperimentali relative alle prove LAS di resistenza a fatica sono raccolte nelle Figure 16A, 16B e 16C in termini di relazione tensione tangenziale-deformazione misurata a 20 °C. La curva riproduce la risposta al danno del materiale considerato, il cui picco rappresenta la distinzione tra le due fasi di accumulo di energia e di energia dissipata per danneggiamento.

E possibile dedurre visivamente che in entrambi i casi (polimeri APP ed SBS), l’aumento del dosaggio di granulato di membrana provoca un abbassamento del valore di picco della tensione tangenziale, e allo stesso tempo un decadimento di sforzo all’aumentare della deformazione meno marcato.

Al fine di poter delineare un’analisi più critica, e stata computata l’energia totale sottesa al grafico sforzo-deformazione tramite il metodo trapezoidale (Figura 16C). Si osserva che all’aumentare del dosaggio di granulato di membrana fino al 20% si ha un decadimento di prestazioni, seppure più marcato in presenza di polimeri APP.

Al contrario, un dosaggio di granulato di membrana pari al 30% conferisce migliori risultati in generale, evidenziando un maggior quantitativo di energia accumulata e dissipata con i polimeri APP.

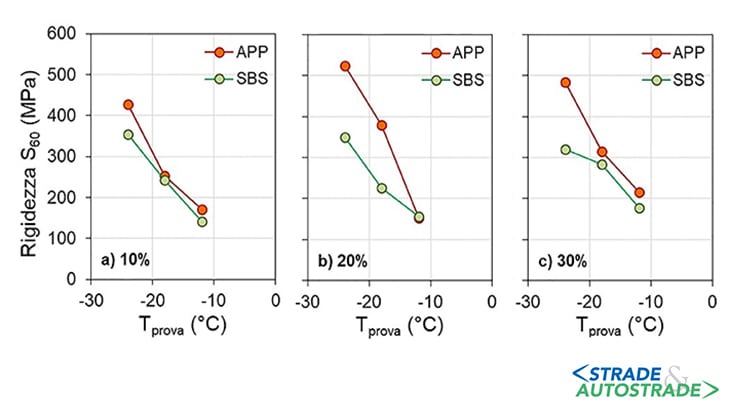

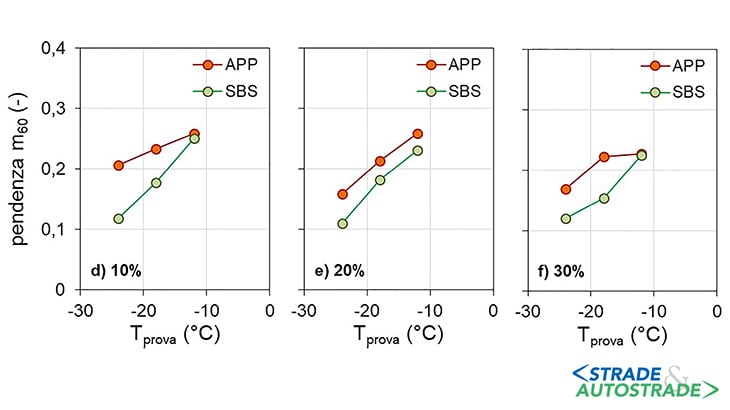

La determinazione del modulo di rigidità a flessione – Reometro a trave inflessa (BBR)

I risultati relativi alle prove di caratterizzazione alle basse temperature tramite BBR sono illustrati nelle Figure 17A, 17B, 17C, 17D, 17E e 17F. In generale viene rispettato il principio per cui all’aumentare della temperatura di prova si osserva una diminuzione del modulo di rilassamento S60 e un aumento del valore di m60.

In termini di modulo S60 (Figure 17A, 17B e 17C) non si denota una chiara influenza dell’aumento di dosaggio del granulato di membrana, in quanto vengono riscontrati risultati pressoché comparabili tra 10%, 20% e 30% di aggiunta.

Entrambe le tipologie di granulato investigate risultano ugualmente sensibili alla variazione della temperatura di prova, sebbene il polimero APP conferisca valori di modulo sempre maggiori rispetto il polimero SBS. Valgono le stesse considerazioni anche per il parametro m60 (Figure 17D, 17E e 17F).

Conclusioni

Le membrane impermeabilizzanti vengono ampiamente utilizzate per varie applicazioni nel campo dell’ingegneria civile.

Sebbene sia già possibile riutilizzare il granulato di membrana nel processo di produzione delle stesse membrane bituminose, l’obiettivo di questo studio e stato quello di valutare l’introduzione di tale granulato (fino al 30%) contenente polimeri SBS e APP in un bitume stradale non modificato impiegato per la produzione di conglomerati bituminosi.

Il programma sperimentale ha riguardato lo studio della reologia dei leganti bituminosi, da cui è possibile trarre le seguenti conclusioni:

- la caratterizzazione empirica evidenzia l’effetto più marcato di irrigidimento conferito dall’introduzione del granulato di membrana contenente polimeri SBS;

- lo studio del modulo complesso |G*| e dell’angolo di fase δ, con rispettive curve maestre, evidenzia il contributo offerto dalla carica minerale (filler + elementi di rinforzo) del granulato di membrana. Tale analisi, svolta nel campo delle piccole deformazioni, non ha tuttavia evidenziato una significativa differenza tra i due granulati impiegati;

- l’utilizzo di granulato di membrana penalizza generalmente le proprietà reologiche del legante alle basse temperature, aumentando la temperatura minima di esercizio del PG; altresì, l’utilizzo di granulato di membrana provoca un aumento delle temperature massime di esercizio, migliorando le prestazioni in termini di resistenza all’ormaiamento;

- il dosaggio crescente di granulato di membrana (dal 10% al 30%) conferisce migliori proprietà in termini di deformazione permanente e recupero elastico. Il tipo di polimero in esso contenuto non influisce significativamente sulla deformazione permanente, mentre il polimero SBS conferiscono migliori risultati in termini di recupero medio di deformazione;

- in termini di resistenza a fatica, dosaggi pari al 10% o 20% di granulato di membrana con polimeri SBS conferisce una migliore resistenza rispetto al medesimo dosaggio di granulato con polimeri APP;

- alle basse temperature di esercizio, si evidenzia una maggior rigidezza conferita dal granulato contenente polimeri APP, il quale pero mostra una minore sensibilità termica alle basse temperature rispetto il granulato contenente polimeri SBS.

Lo studio svolto, seppure orientato sulla reologia dei leganti bituminosi, non è stato incentrato sulla valutazione della potenziale modifica del bitume di base (70/100) da parte dei polimeri contenuti nel granulato di membrana.

Tuttavia, i risultati conseguiti, seppure condizionati fortemente dalla presenza di filler+elementi di rinforzo contenuti nel granulato di membrana nelle mescole, hanno evidenziato sostanziali differenze tra polimeri APP ed SBS.

È quindi plausibile assumere che i polimeri presenti nel granulato di membrana apportino il proprio contributo quando introdotti in un bitume stradale non modificato.

Un fisiologico sviluppo futuro di tale studio potrà valutare l’effetto della miscelazione esclusivamente tra fasi bituminose (bitume di base modifica 70/100 e bitume estratto dal granulato di membrana miscelati nei relativi rapporti ponderali), evidenziando da un lato l’influenza del quantitativo e della tipologia di polimeri, dall’altro la variazione di prestazioni rispetto il bitume di partenza utilizzato come base modifica, escludendo il contributo del filler+elementi di rinforzo contenuti nel granulato di membrana nelle mescole.

In conclusione, i risultati ottenuti incoraggiano la possibilità di riutilizzare le membrane bituminose impermeabilizzanti nei conglomerati bituminosi, potendo ridurre fino al 30% il legante vergine utilizzato. La soluzione tecnologica proposta nel presente studio permette infatti la valorizzazione e lo sfruttamento di una risorsa altrimenti destinata a smaltimento.

Tenendo in considerazione il potenziale beneficio ambientale ed ecologico, alla luce dei risultati sperimentali presentati, sono stati eseguiti specifici studi sperimentali per la valutazione dell’idoneità del granulato di membrana nella produzione di conglomerati bituminosi i cui contenuti saranno presentati nella seconda parte del presente articolo.

Bibliografia

[1]. C. Giavarini – “Il riciclaggio nel conglomerato bituminoso delle membrane bitume-polimero”, Rassegna del Bitume, SITEB, 62, 33-39, 2009.

[2]. M. Bustillo Revuelta – “Bituminous Materials. Construction Materials: geology, production and applications”, 401-434, 2021.

[3]. R. Alvarez-Barajas, A.A. Cuadri, C. Delgado-Sanchez, F.J. Navarro, P. Partal “Non-bituminous binders formulated with bio-based and recycled materials for energy-efficient roofing applications”, Journal of Cleaner Production, 393, 136350, 2023.

[4]. K. Oba, M. Hugener – “Characterization of polymer modified bituminous roofing membranes using chromatography”, Materials and Structures, 28, 534-544, 1995.

[5]. S. Groslambert, A. Leonard – “Evaluation of the benefits of circular economy-Life Cycle Assessment of Derbigum recycling unit”, in CAPE Forum, 2019.

[6]. G.M. Merine, E.T. Hagos, M.F.C. Van de Ven – “Performance of asphalt mixtures with recycled roof membrane”, in Airfield and Highway Pavement 2013: sustainable and efficient pavements, pp. 40-53, 2013.

[7]. F. Olard, H. Di Benedetto – “General “2S2P1D” model and relation between the linear viscoelastic behaviours of bituminous binders and mixes”, Road materials and pavement design, 4(2), 185-224, 2003.

[8]. N.I.M. Yusoff, D. Mounier, M.S. Ginoux, M.R. Hainin, G.D. Airey, H. Di Benedetto – “Modelling the rheological properties of bituminous binders using the 2S2P1D model”, Constr Build Mater 38:395-406, https://doi.org/10.1016/j.conbuildmat.2012.08.038, 2013.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <