Quando il tempo della chiusura del traffico ferroviario è minimo o nullo, con i binari che non possono essere tagliati o che addirittura devono rimanere sempre in esercizio, non è possibile il varo dall’alto degli scatolari secondo lo schema classico e ormai consolidato della Coprem già utilizzato in centinaia di cantieri.

In questi casi, la nuova tecnica a spinta degli scatolari messa a punto dallo staff tecnico della Coprem si è dimostrata molto flessibile a seconda delle differenti situazioni dei cantieri, sempre adattandosi alle varie modalità di intervento sui binari previste da RFI (www.coprem.it).

Solo 9 ore di tempo: una sfida che sembrava impossibile

A seguito della convenzione tra la Regione Abruzzo e RFI, questo intervento si riferisce al progetto della nuova fermata ferroviaria a Martinsicuro in provincia di Teramo, sulla linea ferroviaria Adriatica (Bologna-Lecce) al km 297+500, con la sistemazione di opere civili e impiantistiche e nello specifico con la realizzazione del nuovo sottopasso pedonale che collega i due binari esistenti, idoneo per i non vedenti e per i soggetti a capacità motorie ridotte quindi con scale/rampe ed ascensore.

Il giorno del varo del nuovo sottopasso della stazione di Martinsicuro è stato il 4 Dicembre 2021, con RFI che garantiva solo 9 ore di chiusura del traffico ferroviario, dalle ore 22.00 di sabato fino alle ore 7.00 della domenica mattina.

Un mese prima, il 4 Novembre 2021 era stato effettuato il sopralluogo in cantiere con i Tecnici della Coprem e dell’Impresa che avrebbe dovuto eseguire le opere preliminari e successive al varo, con l’obiettivo di capire come procedere nella posa del sottopasso perché l’interruzione della linea doveva essere molto breve e quindi non ci sarebbe stato nemmeno il tempo per eseguire il taglio e il ripristino dei binari.

Sono state prese in considerazione tutte le numerose soluzioni già utilizzate da Coprem in altri sottopassi, ma è apparso subito chiaro che bisognava inventare qualcosa di nuovo per eseguire l’intervento nei tempi stabiliti da RFI.

La soluzione vincente: la posa degli scatolari a spinta sotto i binari rimasti integri

Realizzato lo scavo, si è tenuto sollevato il binario con un’apposita autogru durante tutte le lavorazioni successive.

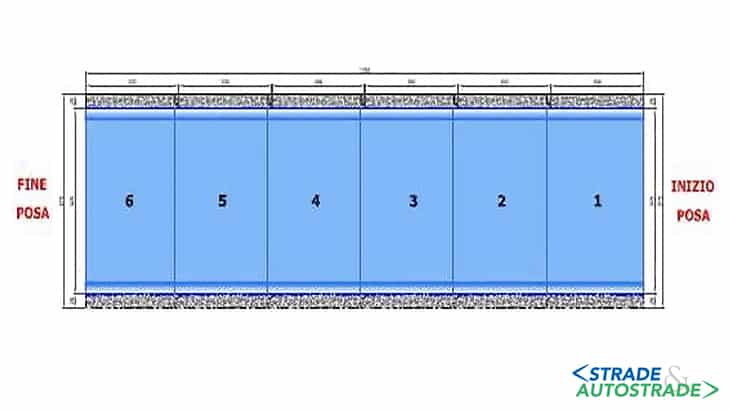

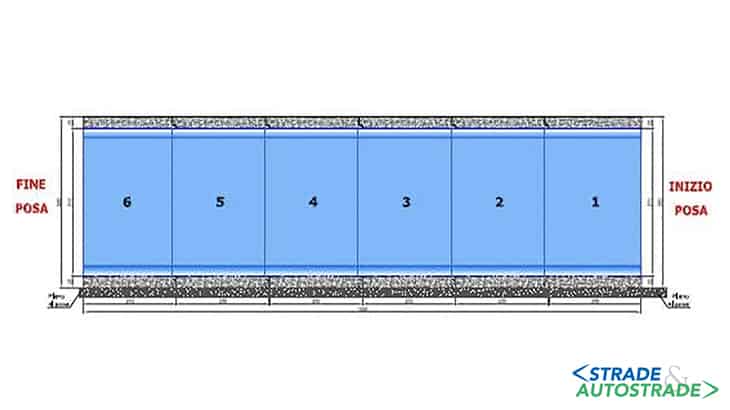

Per poter posare i manufatti con la spinta sotto il binario che non poteva essere tagliato, si è deciso di eseguire in cantiere due solette in calcestruzzo con un apposito sistema di scorrimento integrato nel getto e di produrre gli scatolari Coprem CPL studiati con appositi sistemi sul fondo che permettessero lo scorrimento mantenendo il controllo della direzione.

Con questa nuova tecnica, la posa degli scatolari è stata eseguita in sole due ore, con il tempo restante impiegato per lo scavo, il rinterro e il rincalzo dei binari, il tutto secondo i rigidi piani di RFI relativi alla chiusura del traffico ferroviario per permettere l’esecuzione del cantiere.

Un esempio di un cantiere dove la circolazione dei treni non è mai stata interrotta

In un altro cantiere nella stazione di Collecchio sulla linea Parma-Vezzano Ligure, la richiesta di RFI è stata quella di non interrompere il traffico ferroviario sui binari interessati al sottopasso di dimensioni interne larghezza 4,25x3x12,17 m.

In questo si è proceduto in fase preliminare all’utilizzo di un apposito sistema di sostegno dei binari idoneo a consentire il passaggio dei treni fino a una velocità massima di 80 km/ora e successivamente al varo degli Scatolari Coprem CPL progettati con appositi sistemi di scorrimento oltre a Linee Guida direzionali per l’avanzamento corretto di ogni concio.

La tecnologia Coprem per la protezione del calcestruzzo

La maggior parte dei sottopassi ciclopedonali realizzati da Coprem per RFI utilizzano scatolari nella versione CPL (Concrete Protective Liner) o Giunto Saldato, quindi secondo il sistema integrato di protezione e di tenuta che consiste nell’applicazione in stabilimento e in fase di produzione sulla superficie interna del calcestruzzo, di un liner di polietilene ad alta densità HDPE T-Grip in grado di garantire l’assoluta impermeabilità della condotta e la durata dei parametri di progetto oltre i 100 anni.

Più di 1.200.000 m2 di liner HDPE T-Grip con oltre 1.100 km di saldature a estrusione radiografate e certificate qualificano importanti opere già realizzate dalla Coprem con questa particolare tecnologia che presenta i seguenti vantaggi:

- tenuta idraulica anche con pressioni elevate;

- resistenza agli agenti chimici e all’abrasione;

- assenza di infiltrazioni nel corpo della condotta;

- elasticità del liner (allungamenti superiori al 500%) con deformazioni senza rottura e compensazione degli eventuali assestamenti della condotta che rimane intatta;

- garanzia di tenuta della condotta anche con deviazioni angolari importanti;

- elevata aderenza del liner al calcestruzzo con resistenza al distacco oltre i 38.000 kg/m2;

- mantenimento delle caratteristiche di progetto per più di 100 anni;

- autopulizia per il limitato attrito interno nella condotta;

- verifica delle saldature dei giunti con scintillografo per garantire la tenuta perfetta.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <