Dopo la prima parte proposta su https://www.stradeeautostrade.it/aeroporti-e-hub/il-progetto-di-riqualifica-delle-infrastrutture-di-volo-di-linate-prima-parte/ in cui abbiamo esposto l’inquadramento dell’opera e gli obiettivi del progetto, trattiamo ora le caratteristiche delle sovrastrutture oggetto degli interventi di riqualifica, le scelte progettuali e i fattori chiave del successo.

Le scelte progettuali per le sovrastrutture

Lo stato di fatto

Le caratteristiche delle sovrastrutture oggetto degli interventi di riqualifica, vengono qui di seguito riportate.

La pista di volo 18/36, con larghezza della fascia portante pari a 60 m, presentava due differenti tipologie di pavimentazione: una rigida in corrispondenza delle due testate pista e una flessibile per il corpo centrale.

Il corpo centrale della RWY 18/36, che ha subito una riqualifica nel 2002 con una sovrastruttura di tipo flessibile in conglomerato bituminoso era composto da:

- fascia centrale con larghezza di 16 m a cavallo della centre line, costituita da uno strato di usura da 6 cm, sovrapposto a uno strato di binder da 8 cm, al di sopra di una fondazione in macadam legato a bitume;

- fascia laterale con larghezza di 22 m per lato, costituita dalla sovrapposizione di diversi strati di conglomerato bituminoso a spessore variabile, realizzati nei vari interventi di manutenzione svolti.

Le testate pista RWY18 e RWY36 presentavano una pavimentazione composta da lastre in calcestruzzo. Per la testata RWY36, nella parte centrale erano presenti due file di lastre fortemente armate con dimensioni 10×15 m e spessore 35 cm, realizzate in occasione degli interventi di manutenzione straordinaria occorsi nell’estate del 2002.

La rimanente parte della sovrastruttura di testata RWY36 era invece costituita da lastre di calcestruzzo aventi dimensioni 7,50×7,50 m e spessore 25 cm, non armate, così come per l’intera superficie di testata RWY18.

Le shoulder della pista, aventi larghezza di 10 m per lato, erano costituite da un binder ordinario di spessore di circa 10 cm su strato di misto granulare.

Per quanto concerne la Taxiway T, la pavimentazione portante era costituita da lastre in calcestruzzo, con diverso spessore, risultato di differenti interventi di manutenzione straordinaria realizzati a più riprese a partire dalla fine degli anni Novanta (del 1999 il più rilevante per estensione. Ai lati della pavimentazione portante si trovano le fasce antipolvere (shoulder) con pavimentazione analoga a quella delle shoulder di pista.

Le pavimentazioni degli stand del piazzale Nord erano per lo più realizzate in lastre di calcestruzzo da 7,50×7,50 m spessore 25/35 cm su strato di misto cementato, mentre le apron Taxiway presentavano una pavimentazione in conglomerato bituminoso di vari spessori.

Il naturale processo di degrado per fatica delle pavimentazioni, accertato attraverso diffuse indagini mirate, ha portato a elaborare un progetto di intervento di riqualifica al fine di ripristinare le caratteristiche strutturali e superficiali delle sovrastrutture garantendo una vita utile di 25 anni.

Il progetto

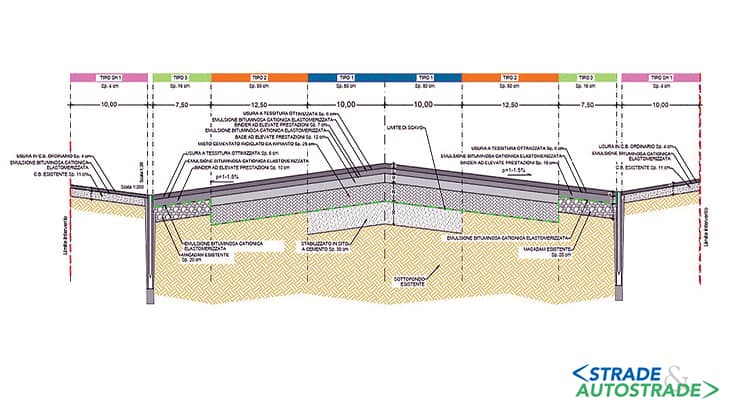

Per la progettazione della riqualifica strutturale e funzionale della pavimentazione portante della pista 18/36, come già accennato negli obiettivi di progetto precedentemente esposti, ci si è ispirati a logiche di ottimizzazione e massimizzazione dei benefici attraverso interventi di riqualifica a profondità e strati diversi: più profondi nella parte centrale e meno profondi nelle fasce laterali.

La sezione tipologica della sovrastruttura della pista ha previsto che nei 10 m per lato a cavallo del centre line e sulle testate dove veniva rimossa la pavimentazione rigida, si intervenisse alla ricostruzione, partendo dal basso, di uno strato stabilizzato in sito a cemento di spessore 30 cm, quindi uno strato di misto cementato riciclato da impianto dello spessore di 25 cm, una base in conglomerato bituminoso ad elevate prestazioni dello spessore di 12 cm, uno strato di binder sempre ad elevate prestazioni di 7 cm di spessore e uno strato di usura a tessitura ottimizzata dello spessore di 6 cm.

Nei contigui 12,50 m per lato è stata riproposta la medesima stratigrafia sopra illustrata, ma senza lo strato inferiore di stabilizzazione a cemento in sito da 30 cm.

Infine, nelle fasce più esterne, corrispondenti a 7,50 m per lato, sullo strato di macadam esistente legato a bitume è stato previsto uno strato di binder ad elevate prestazioni dello spessore di 10 cm e uno strato di usura a tessitura ottimizzata di 6 cm.

Per la riqualifica della pavimentazione delle fasce antipolvere si è infine scelto di realizzare uno strato di 4 cm di usura in CB ordinario, previa fresatura di medesimo spessore della pavimentazione esistente.

Per la nuova pavimentazione della Taxiway T, in considerazione della necessità di rimuovere la pavimentazione rigida esistente, si è adottata per la parte centrale la stessa stratigrafia prevista per la fascia centrale della pista di volo, precedentemente illustrata, così pure per le parti laterali dove è stata riconfermata la stratigrafia di pista, priva questa volta della stabilizzazione a cemento.

In relazione alla necessità di rimuovere le lastre di pavimentazione in cls sul piazzale Nord in corrispondenza dei cavidotti e delle camerette da realizzare per le predisposizioni dell’impianto 400 Hz, è stata prevista la ricostruzione della pavimentazione in lastre di calcestruzzo 7,50×7,50 m da 35 cm di spessore su uno strato di misto cementato da 25 cm.

Al fine di garantire una perfetta compattazione degli strati al di sopra dei nuovi cavidotti e fino all’imposta dello strato di misto cementato, il progetto ha previsto l’intasamento superiore delle polifore con misto cementato compattato.

Sulle apron taxiway la pavimentazione prevista è stata realizzata in conglomerato bituminoso su sottofondo di misto cementato.

Come già accennato, tra gli obiettivi qualificanti che il progetto di riqualifica si è posto vi è quello del riutilizzo, per quanto possibile, del materiale proveniente dalle demolizioni.

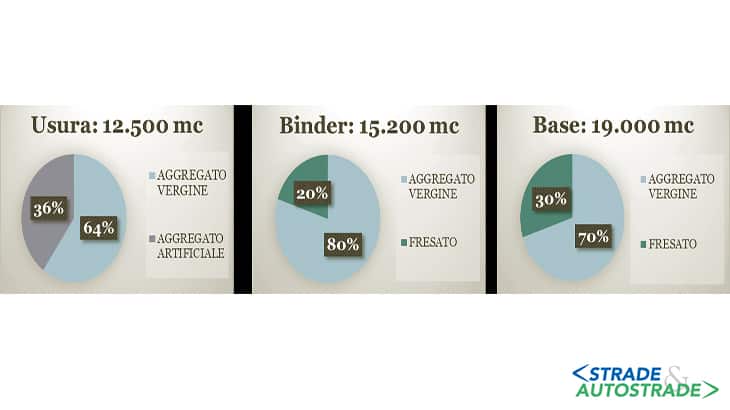

Di seguito si riassumono le quantità e la composizione delle miscele per i singoli strati sopra illustrati componenti le pavimentazioni portanti di pista e raccordo T:

- la stabilizzazione in sito a cemento, per una quantità complessiva di circa 26.500 m3, ha visto l’utilizzo di aggregato riciclato, in particolare l’esistente macadam legato a bitume, con l’aggiunta di una percentuale del 2,5% di cemento classe 32.5R;

- il misto cementato da impianto, per una quantità complessiva di circa 49.500 m3, ha visto l’utilizzo del 41% di calcestruzzo riciclato, 15% di fresato bituminoso, 40% di macadam legato a bitume e 4% di cemento classe 32.5R;

- il conglomerato bituminoso “Base ad alte prestazioni”, per una quantità complessiva di circa 19.000 m3, è stato confezionato con un 70% di aggregato vergine da cava e da un 30% di fresato di conglomerato bituminoso con l’aggiunta di bitume modificato nella percentuale del 4,4% rispetto al peso degli aggregati;

- il conglomerato bituminoso “binder ad alte prestazioni”, per una quantità complessiva di circa 15.200 m3, è stato confezionato con un 80% di aggregato vergine da cava, un 20% di fresato, con l’aggiunta di bitume modificato nella percentuale del 5% rispetto al peso degli aggregati;

- la miscela di usura a tessitura “ottimizzata” è stata prodotta con l’utilizzo di un 64% di aggregato vergine da cava, un 36% di aggregato artificiale inertizzato proveniente da forno elettrico di acciaieria e con l’aggiunta di bitume modificato nella percentuale del 5,5% rispetto al peso degli aggregati.

Il progetto di riqualifica ha fissato una serie di stringenti requisiti capitolari, sia in termini di caratteristiche funzionali (con particolare riferimento ai valori di aderenza, macrotessitura, regolarità superficiale) e strutturali (moduli, PCN) sia in termini di caratteristiche meccaniche delle miscele stesse.

Le specifiche di controllo della qualità dei conglomerati bituminosi hanno richiesto indagini da eseguirsi in laboratorio sulle materie prime, sulla miscela, sulle carote estratte dalla pavimentazione ed in situ direttamente sulla pavimentazione, prestando dunque la massima attenzione a ogni fase del processo produttivo delle miscele e della loro messa in opera.

Relativamente alle caratteristiche meccaniche, si sottolinea il requisito capitolare particolarmente stringente di ottenere per la miscela di usura a tessitura ottimizzata un valore di modulo elastico superiore a 1.500 MPa alla temperatura di 40 °C, al fine di garantire adeguate prestazioni anche alle più elevate temperature di esercizio.

Il progetto ha previsto un fitto e rigoroso piano prove sia puntuali che in continuo (o ad alto rendimento) sui materiali e sulla pavimentazione per testarne le caratteristiche strutturali e funzionali.

Un aspetto fondamentale, recepito nel Capitolato, ha riguardato la determinazione delle prequalifiche dei materiali e delle miscele da testare prima dell’avvio dei lavori in laboratori certificati, nonché la realizzazione di campi prova in grandezza reale presso i siti di produzione delle miscele bituminose per testare le lavorazioni necessarie al raggiungimento degli stringenti requisiti di progetto.

Le prove ad alto rendimento sono state previste per indagare i valori di aderenza superficiale, macrotessitura e regolarità superficiale sia sulla pista di volo che sulla Taxiway T in corrispondenza della centre line e di 6 allineamenti paralleli ad essa (a distanza di ±3 m, ±6 m e ±12 m sulla RWY 18/36 e a distanza di ±3 m, ±6 m e ±9 m sulla Taxiway T).

Per quanto concerne il rilievo dei valori di aderenza superficiale con attrezzatura ad alto rendimento si è fatto riferimento alla Circolare APT 10A dell’ENAC del 30/10/2014.

La determinazione dei valori di aderenza è avvenuta mediante l’impiego di attrezzatura di misurazione continua dotata di sistema di bagnatura, a velocità previste dalla circolare sopra menzionata.

Entro sette giorni dalla fine delle lavorazioni, i valori risultanti dovevano essere maggiori o uguali a quelli riportati nella colonna 6 (“Livello minimo di manutenzione”) della Tabella 1 della suddetta Circolare, mentre dopo 45 giorni dalla fine delle lavorazioni dovevano essere maggiori o uguali a quelli riportati nella colonna 5 (“Obiettivo di progetto”).

La Circolare APT 10A prevede infatti valori limite differenti per il coefficiente di aderenza in funzione dello strumento di misura utilizzato.

Per la determinazione della macrotessitura mediante prove ad alto rendimento è stato previsto l’impiego di apparecchiature profilometriche laser al fine di ottenere il valore dell’indice MTD (secondo la Norma ASTM E965) il quale è assumibile pari all’HS.

Il valore di MTD per ogni allineamento doveva essere tassativamente non inferiore a 1,14 mm, con base di acquisizione non superiore ai 100 m, senza tuttavia pregiudicare il valore dei vuoti contenuti all’interno dello strato previsto, compreso tra 3 e 6%.

Infine, per quanto riguarda la regolarità superficiale si è fatto riferimento all’indicatore di regolarità IRI (International Roughness Index) con misure su base non inferiore a 100 m che non potevano superare il valore limite pari a 2,0 m/km.

Il cronoprogramma

Il Gestore, in relazione ai previsti invasivi interventi di riqualifica delle Infrastrutture di Volo, del restyling/ampliamento e riconfigurazione del Terminal passeggeri e dell’intervento di adeguamento dell’impianto BHS, ha disposto la chiusura continuativa dello scalo per tre mesi con il trasferimento di tutte le attività aeronautiche basate su Linate allo scalo di Milano Malpensa.

Lo sviluppo della progettazione ha pertanto tenuto conto di tale decisione e quindi ha sviluppato un cronoprogramma di dettaglio atto ad assicurare che alla prevista riapertura dello scalo si potesse disporre di tutte le infrastrutture di volo completamente riqualificate ed agibili per operazioni in CAT IIIB.

Per raggiungere l’obiettivo sono stati valutati tutti i fattori che potessero consentire una massimizzazione della produzione:

- la disponibilità di impianti esterni ed interni al cantiere per produrre gli aggregati e i conglomerati cementizi e bituminosi;

- la prefabbricazione spinta dei componenti necessari alla realizzazione delle opere idrauliche e civili-impiantistiche;

- i tempi di approvvigionamento delle componenti impiantistiche per la realizzazione dell’impianto AVL;

- la disponibilità di mezzi adeguati per il trasporto e per le lavorazioni in cantiere per produzioni anche in orario continuativo 24 ore su 24 sette giorni su sette;

- la disponibilità di Maestranze formate e tutte strettamente coordinate dalla struttura tecnica;

- gli accessi e i percorsi dedicati per raggiungere le aree di lavoro;

- le aree di stoccaggio materiali e del campo base attrezzato per l’Impresa e la Direzione Lavori.

Particolare attenzione è stata posta nel definire le necessarie sovrapposizioni delle lavorazioni al fine di assicurare la loro esecuzione nel pieno rispetto delle Norme di sicurezza cantieri.

Fattori chiave del successo e conclusioni

Tutta la gestione dell’intervento, a partire dall’avvio della progettazione e fino alla conclusione dei lavori, compreso le rilevanti attività di riprotezione su altro scalo del traffico aereo nel periodo di chiusura fissato dal 27 Luglio 2019 al 26 Ottobre 2019, nonché il successivo rientro nello scalo di Linate riqualificato, ha visto impegnate le molteplici professionalità della Società di Gestione Aeroportuale.

Relativamente ai lavori che hanno interessato la riqualifica strutturale e impiantistica della pista di volo di Linate, si citano il RUP Ing. Giovanni Corbo, il Direttore dei Lavori Arch. Marco Andreula, il Responsabile della Progettazione SEA Ing. Paolo Morelli, il Project Engineer Ing. Giuseppe Pacilli, il Coordinatore della Sicurezza Ing. Nicola Piacenza e il Project Manager Ing. Eugenio Cornaggia.

Il Gruppo SEA ha infatti avviato con largo anticipo le interazioni con ENAC ed ENAV, le Compagnie aeree e tutti gli operatori aeroportuali, tra cui gli handlers e i retailers, gli Enti di Stato, ecc..

Affinché lo scalo di Malpensa fosse in grado di recepire tutto il traffico aereo proveniente da Linate, il Gestore ha avviato, preliminarmente, lavori di adeguamento e miglioramento di detto scalo con interventi sia sulle infrastrutture di volo che sui terminal e infrastrutture land side (adeguamento viabilità di accesso, parcheggi, ecc.).

Sono quindi state messe a punto le modalità di trasferimento e tutta l’organizzazione di supporto, con previsione di attuazione nelle notti antecedenti la chiusura e la riapertura dello scalo di Linate, anche attraverso il coinvolgimento delle Società Autostradali concessionarie, le Prefetture di Milano e di Varese e degli Enti di Stato, tra cui la Polizia Stradale per le necessarie scorte dei carichi eccezionali.

Allo scopo sono state disposte temporanee chiusure di tratti di viabilità autostradale e ordinaria per la movimentazione più rapida possibile dei convogli in sicurezza.

Lo scalo di Linate è stato riaperto come programmato alle 06.00 del 27 Ottobre 2019 e la gestione operativa dello scalo di Malpensa nei tre mesi di chiusura di Linate è stata caratterizzata da parametri di qualità del servizio quasi sempre in miglioramento rispetto all’anno precedente, nonostante a consuntivo l’incremento di oltre il 40% del traffico passeggeri.

Occorre rimarcare la capacità organizzativa e realizzativa dell’Appaltatore RTI Vitali SpA/Artifoni SpA che ha consentito il rispetto delle tempistiche contrattuali.

È stata altresì attivata una forte interazione, da parte del Gestore, con il team di progettazione coordinato dal Team Leader e Responsabile delle prestazioni specialistiche dello scrivente Prof. Ing. Maurizio Crispino.

La progettazione è stata svolta dal Raggruppamento Temporaneo di Professionisti costituito da M3I Infastructures Engineering Srl (Mandataria), Steam Srl, Transtech Srl, Ing. F. Boneddu e Dott. Geologo F. Serra.

Detta forte interazione tra Gestore e team di progettazione, insieme alla disponibilità di dati resi dal Gestore sulle preesistenze e sullo stato di fatto, ha consentito di efficientare il processo di elaborazione, di analisi e decisione che, si ricorda, è nato con il progetto di fattibilità tecnico economica (che ha mostrato la sua efficacia in termini di ambito ottimale in cui concepire le fondamentali scelte progettuali) e si è completato con il progetto esecutivo, in cui sono state dettagliate le scelte effettuate a monte. In questo quadro anche gli Enti, ed ENAC in primis, hanno operato in modo sinergico e cooperativo.

Fattori chiave del progetto sono stati la sostenibilità e la minimizzazione degli impatti ambientali, sia attraverso il riutilizzo spinto dei materiali in sito sia ottimizzando le sezioni di progetto e gli spessori di intervento in relazione alle simulazioni svolte in relazione al traffico (e relativi ricoprimenti) ed al numero di movimenti previsti.

Altro fattore rilevante è stata l’accurata elaborazione del cronoprogramma attraverso una meticolosa previsione delle sequenze delle fasi e delle possibili produzioni, derivanti da una lunga e consolidata esperienza di campo.

Il cronoprogramma così concepito ha trovato pieno rispetto in sede esecutiva, consentendo di raggiungere tutti gli obiettivi prefissati, non ultimi quelli legati allo svolgimento, prima della riapertura, di due imponenti eventi organizzati da SEA con grande afflusso di persone, previsti nelle aree adiacenti il cantiere.

Non meno importante è stata la previsione in sede progettuale di tutto il sistema prove, in termini di tipologia, frequenza e numerosità. Ciò ha consentito di poter disporre di dati utili a monitorare in tempo reale la qualità delle lavorazioni e di disporre di una base di riferimento ampia e solida per poter dar luogo all’agibilità.

Dati tecnici

- Stazione Appaltante: SEA Aeroporti di Milano

- RUP in Fase di Esecuzione: Ing. Giovanni Corbo

- Project Manager: Ing. Eugenio Cornaggia di SEA SpA

- Responsabile Progettazione: Ing. Paolo Morelli di SEA SpA

- Project Engineer: Ing. Giuseppe Pacilli

- Direttore Lavori: Arch. Marco Andreula

- Progetto di fattibilità tecnico-economica e progetto esecutivo: RTI composta da MCI Infrastructures Engineering Srl (Mandataria), Steam Srl, Transtech Srl, Ing. Felice Boneddu e Dott. Geol. Francesco Serra

- Responsabile integrazione prestazioni specialistiche e Project Leader: Prof. Ing. Maurizio Crispino

- Coordinatore della Sicurezza in fase di esecuzione: Ing. Nicola Piacenza

- Imprese esecutrici: RTI composta da Vitali SpA e Artifoni SpA

- Laboratori prove: Geothema, Infralab (Politecnico di Milano) e Grs

- Commissione di Collaudo ENAC: Ing. Davide Drago (Presidente), Ing. Lucia Ippoliti, Ing. Luca Sandro e Dott.ssa Federica Di Paolo

- Alta Vigilanza ENAC: Arch. Giuseppe Ferrari

Ringraziamenti

Si ringrazia tutto il Personale di SEA degli aeroporti di Milano Linate e Malpensa e tutta l’Airport Community che ha contribuito al successo dell’operazione “Bridge”.

La prima parte dell’articolo è su https://www.stradeeautostrade.it/aeroporti-e-hub/il-progetto-di-riqualifica-delle-infrastrutture-di-volo-di-linate-prima-parte/.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <