Il progetto

La RATP (Régie Autonome des Transport Parisiens), Società che gestisce il trasporto pubblico a Parigi, ha fissato l’obiettivo di sostituire, entro il 2025, i suoi 4.700 autobus in veicoli a basse e zero emissioni. Al termine del progetto di transizione, due terzi della flotta sarà alimentato elettricamente e un terzo a biogas GNV (Gaz Naturel Véhicule).

Nell’ambito di questo progetto, denominato BUS2025, tutti i depositi degli autobus dovranno essere adattati per ospitare e per manutenere i nuovi veicoli ecologici.

Tra questi vi è anche il Centre Bus di Fontenay-aux-Roses (92) dove è in corso la costruzione di una nuova stazione di compressione e di stoccaggio del GNV. I lavori sono stati eseguiti da Chantiers Modernes Construction, Impresa di costruzioni francese facente parte del Gruppo Vinci.

La stazione di compressione

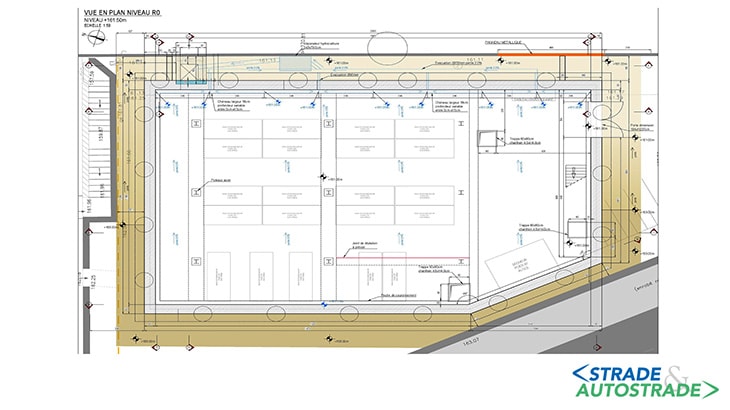

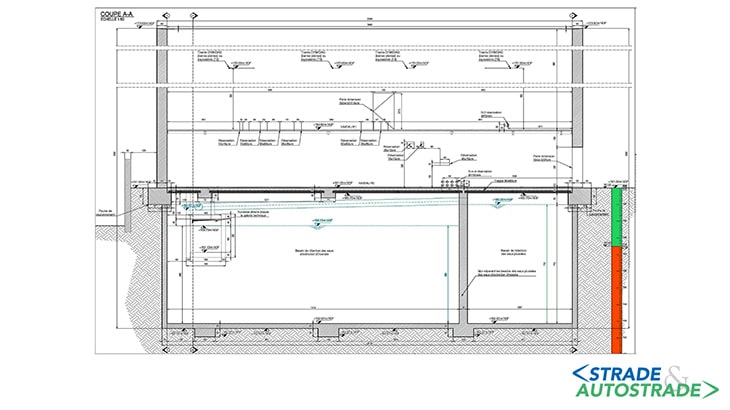

La nuova stazione di compressione del Centre Bus di Fontenay-aux-Roses avrà delle dimensioni in pianta di circa 21×15 m (Figura 2) e si svilupperà su tre livelli. Un livello interrato, di circa 8 m di altezza, ospiterà due serbatoi d’acqua, mentre la zona di stoccaggio e di compressione del GNV sarà distribuita su due livelli fuori terra.

L’edificio sarà privo del solaio di copertura e le pareti perimetrali in calcestruzzo armato sono state progettate in modo da resistere all’onda d’urto generata da un’eventuale esplosione delle apparecchiature.

I serbatoi interrati

Nella porzione interrata dell’edificio saranno presenti due grandi serbatoi d’acqua. Il primo, di una capacità di circa 370 m3, verrà utilizzato per la raccolta delle acque piovane, le quali verranno successivamente riutilizzate per il lavaggio e la pulizia degli autobus.

Il secondo, di una capacità di circa 930 m3, servirà per raccogliere, attraverso una galleria tecnica, le acque utilizzate per estinguere un eventuale incendio all’interno del deposito.

Queste dovranno essere successivamente rimosse dal serbatoio e trattate in appositi centri di smaltimento, in quanto potenzialmente contaminate da idrocarburi e agenti inquinanti.

I locali di compressione e stoccaggio del GNV

Il piano terra dell’edificio ospiterà:

- 21 rack di stoccaggio del GNV (3,5 t ciascuno);

- un essiccatore per la separazione continua del vapore acqueo dal gas naturale compresso (6 t);

- quadri elettrici e sistemi di controllo.

Il piano rialzato, invece, sarà realizzato su un soppalco metallico e ospiterà quattro compressori insonorizzati (28 t ciascuno).

Le fasi di costruzione

Lo scavo e la realizzazione dei serbatoi interrati Le pareti dei serbatoi sono state realizzate tramite Parois Lutéciennes. L’opera è stata realizzata con la tecnica del bottom-up. Dapprima sono stati realizzati i pali lungo il perimetro della struttura.

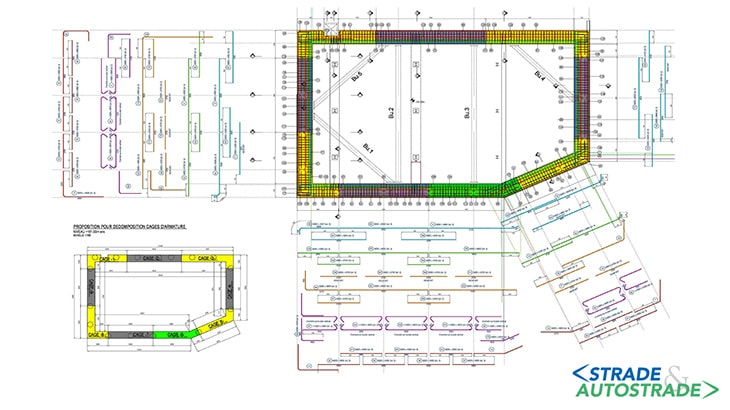

Le gabbie di armatura dei pali includevano già i ferri in attesa per le pareti. A seguire, è stata costruita la trave di coronamento (sezione 70×112 cm, Figura 4), sulla quale in seguito sono stati fissati dei puntelli metallici provvisori.

Lo scavo è stato eseguito in diverse fasi in modo da permettere la realizzazione delle pareti perimetrali, con la tecnica del calcestruzzo proiettato. A circa 10 m di profondità dal piano campagna è stata realizzata la platea di fondazione di spessore 30 cm, irrigidita e rinforzata con longarine in corrispondenza dei pilastri e del muro di separazione tra i due serbatoi (Figura 5 sopra).

Le gabbie di armatura della platea, delle longarine, dei pilastri e del muro separativo sono state prefabbricate in sito al fine di ridurre al minimo i tempi di realizzazione.

La realizzazione del solaio in calcestruzzo

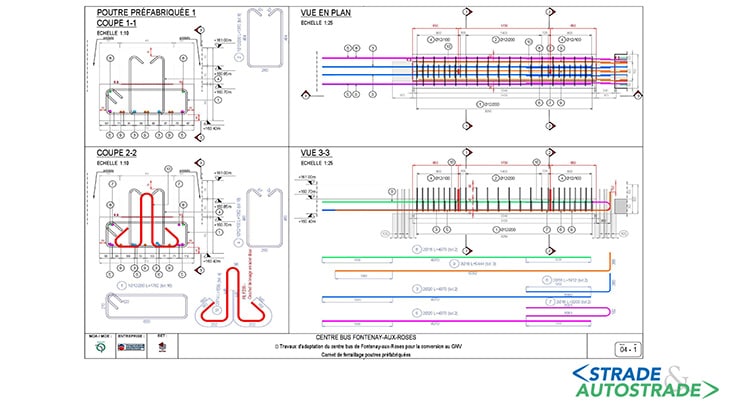

Il solaio intermedio dell’edificio, sorretto perimetralmente dalla trave di coronamento e localmente dai pilastri e dal muro di separazione, è stato realizzato ricorrendo all’uso di travi prefabbricate in c.a. e predalles. In particolare, per ridurre al minimo la necessità di realizzare casseri in opera, sono state prefabbricate:

- quattro travi principali di luce pari a 334 cm;

- una trave secondaria di luce pari a 598 cm;

- 18 predalles collaboranti (spessore di 15 cm) di luce massima pari a 598 cm.

Dopo aver disposto l’armatura di completamento, è stato realizzato il getto integrativo del solaio in modo da raggiungere lo spessore finale di 30 cm.

Le pareti fuori terra

Le pareti fuori terra (REI 120) sono state realizzate in calcestruzzo armato, prefabbricando in sito le gabbie di armature e realizzando riprese di getto orizzontali e verticali.

Esse presentano uno spessore di 50 cm e un’altezza di 12,5 m (Figura 7 sopra) e sono state progettate per resistere a una pressione accidentale da esplosione pari a 50 kPa alla base e 30 kPa in sommità. Anche in questo caso, per velocizzare le tempistiche di realizzazione dell’opera, la maggior parte delle pareti è stata gettata in altezza in un’unica soluzione.

La realizzazione del soppalco metallico e installazione delle apparecchiature

Terminati i lavori di realizzazione delle strutture in calcestruzzo, verrà realizzato il soppalco metallico che ospiterà i compressori. Questo sarà sorretto da nove pilastri metallici e, perimetralmente, dalle pareti in calcestruzzo.

L’installazione dei tiranti

Per vincolare ulteriormente le pareti, a nove metri di altezza, verranno installati cinque tiranti in acciaio ad elevata resistenza di diametro 40 mm. In caso di esplosione, questi tiranti dovranno riprendere una forza di circa 800 kN ciascuno, riducendo le deformazioni delle pareti verso l’esterno.

Tutti i tiranti potranno essere smontati per consentire l’eventuale sostituzione di uno dei compressori e l’evacuazione dall’alto dello stesso.

Le sfide tecniche di progettazione

In questo progetto, la Società Enser Srl (www.enser.fr) si è occupata della progettazione esecutiva di gran parte delle strutture in calcestruzzo armato e, in particolare:

- della trave di coronamento;

- della platea di fondazione, dei pilastri e del muro separativo;

- del solaio intermedio realizzato con predalles e travi prefabbricate in c.a.;

- delle pareti perimetrali in c.a.

I modelli di calcolo

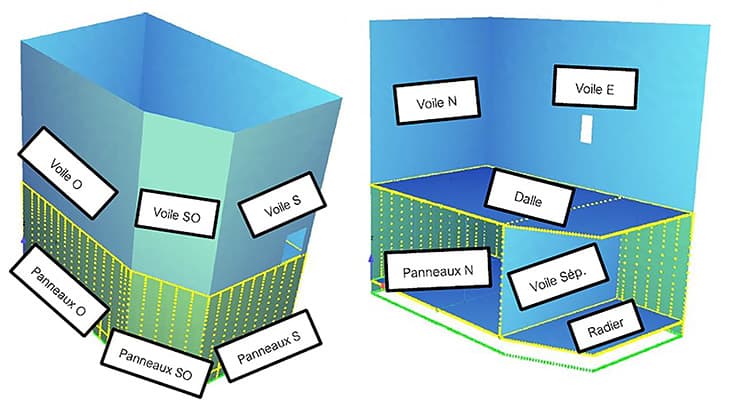

I modelli di calcolo sono stati realizzati con il software SOFISTIK. Le sfide tecniche in questo ambito sono state legate principalmente alla corretta modellazione dei vincoli tra i diversi elementi strutturali e alla gestione dell’interfaccia con le Parois Lutéciennes.

In particolare, per lo studio degli scarichi sui pali, è stato realizzato un modello globale (Figura 8A e 8B) in cui le Parois Lutéciennes sono state modellate come pannelli in calcestruzzo di larghezza 1 m e svincolati tra loro a taglio e a flessione.

A questi pannelli e alla platea di fondazione sono state applicate le molle del terreno con l’obiettivo di valutare l’effettiva ripartizione dei carichi tra i due sistemi di fondazione.

Lo studio degli altri elementi strutturali è stato condotto mediante l’utilizzo di modelli parziali con l’obiettivo di valutare in modo corretto le sollecitazioni e avere, allo stesso tempo, un miglior controllo dei risultati.

La prefabbricazione

Al fine di velocizzare le operazioni di cantiere, sono state prefabbricate quasi tutte le gabbie di armatura. Dal punto di vista tecnico, questa necessità si è tradotta in un accurato studio dei punti di sovrapposizione delle barre correnti, tenendo anche conto dell’interferenza con i vari elementi di sostegno e dello spazio limitato di manovra, trattandosi di un’opera interrata.

L’armatura della trave di coronamento, ad esempio, è stata suddivisa in nove elementi preassemblati (Figura 10), mentre l’armatura delle pareti fuori terra è stata suddivisa in dieci gabbie. Per il solaio intermedio, invece, sono state progettate travi prefabbricate (Figura 11) e predalles, analizzando varie problematiche come le fasi di sollevamento e posa in opera e l’ottimizzazione degli elementi di puntellamento.

Conclusioni

Al termine dei lavori per il progetto, il Centre Bus di Fontenay-aux-Roses sarà pronto per ospitare i nuovissimi autobus alimentati a GNV. Il focus di questo progetto è certamente la sostenibilità ambientale, basti pensare al riutilizzo dell’acqua piovana per il lavaggio dei mezzi, al serbatoio per la raccolta delle acque d’estinzione potenzialmente inquinate, ma soprattutto all’impiego del carburante ecologico per l’alimentazione degli autobus.

In questo progetto, Enser ha impiegato la sua esperienza accompagnando l’Impresa Chantiers Modernes Construction durante tutto l’arco temporale dei lavori.

Con lo scopo di ridurre al minimo gli imprevisti di cantiere, Enser ha garantito un elevato grado di dettaglio nello sviluppo degli elaborati grafici esecutivi. Il servizio di progettazione offerto è stato orientato al soddisfacimento delle esigenze del Cliente, al fine di rispettare le necessità dettate dal planning generale dei lavori.

Per le fotografie si ringrazia: Chantiers Modernes Construction

Dati tecnici

- Stazione Appaltante: RATP

- Impresa Appaltante ed esecutori dei Lavori: Chantiers Modernes Construction

- Progetto Costruttivo: Enser France (succursale di Enser Srl)

- Data di ultimazione della progettazione: Ottobre 2023

- Durata dei lavori strutturali: sei mesi

- Importo dei lavori: 2.200.000 di Euro

- Data di consegna della struttura: 6 Novembre 2023

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <