L’idea di impianti vecchi, non sicuri, cantieri polverosi ci riportano agli anni Settanta e Ottanta. Sicuramente è stato, quello, un periodo molto difficile per chi è nato dalla cava e con il duro lavoro è riuscito piano piano a ingrandirsi, completando la propria attività con un impianto per la produzione di conglomerati bituminosi.

Negli anni Novanta molti Imprenditori hanno potuto raggiungere una dimensione “industriale”, diventando spesso un punto di riferimento per la produzione dei conglomerati nelle loro aree geografiche di competenza.

Certamente tanta fatica, sforzi e impegno, ma almeno i margini rendevano i sacrifici un po’ meno dolorosi. Oggi, invece, molte Imprese sono in difficoltà a causa della situazione economica nazionale, dei pochi investimenti, dei pagamenti ritardati, ma anche per la presenza di Leggi non sempre di chiara interpretazione e che, a volte, intrappolano le Aziende Produttrici di conglomerati bituminosi.

Partner è meglio…

Marini SpA desidera condividere con i propri Clienti tutte le difficoltà che essi possono incontrare nel mercato. Si affianca loro e li supporta affinché superino questo periodo di recessione, qualificandosi come un partner affidabile e concreto e non come un semplice Fornitore.

Siamo certi che il ruolo della Marini in Italia debba essere quello di un “Consulente” che analizzi la situazione oggettiva di ogni singolo cantiere e che sia in grado di suggerire agli Imprenditori interessati varie soluzioni di ottimizzazione, di risparmio energetico, di riduzione dell’impatto ambientale.

Questo è il valore che il Cliente cerca e che difficilmente trova sul mercato.

Grazie all’esperienza maturata in tutto il mondo in Paesi in cui queste tematiche sono la quotidianità, Marini ha oggi gli strumenti per analizzare ogni singola realtà di cantiere, verificare la tipologia di produzione realizzata, il tipo di formule prodotte, gli aggregati a disposizione, il materiale fresato utilizzabile, lo stato del “parco bitume”, gli ingombri e gli spazi disponibili in cantiere.

Tutto questo per fornire un’analisi preliminare contenente gli interventi consigliati per ridurre i consumi energetici, per aumentare la quantità di materiale fresato utilizzato e, non meno importante, per pensare all’ambiente in maniera corretta.

Alcuni esempi

In Italia pochissime Imprese hanno un’idea precisa dei consumi di combustibile del bruciatore dell’essiccatore per la produzione di ogni singola formula; è invece importantissimo capire quali siano le formule e le modalità di produzione dell’impianto che portano ai minori consumi specifici.

Come nelle automobili, è infatti possibile raggiungere le massime prestazioni finali risparmiando molto combustibile.

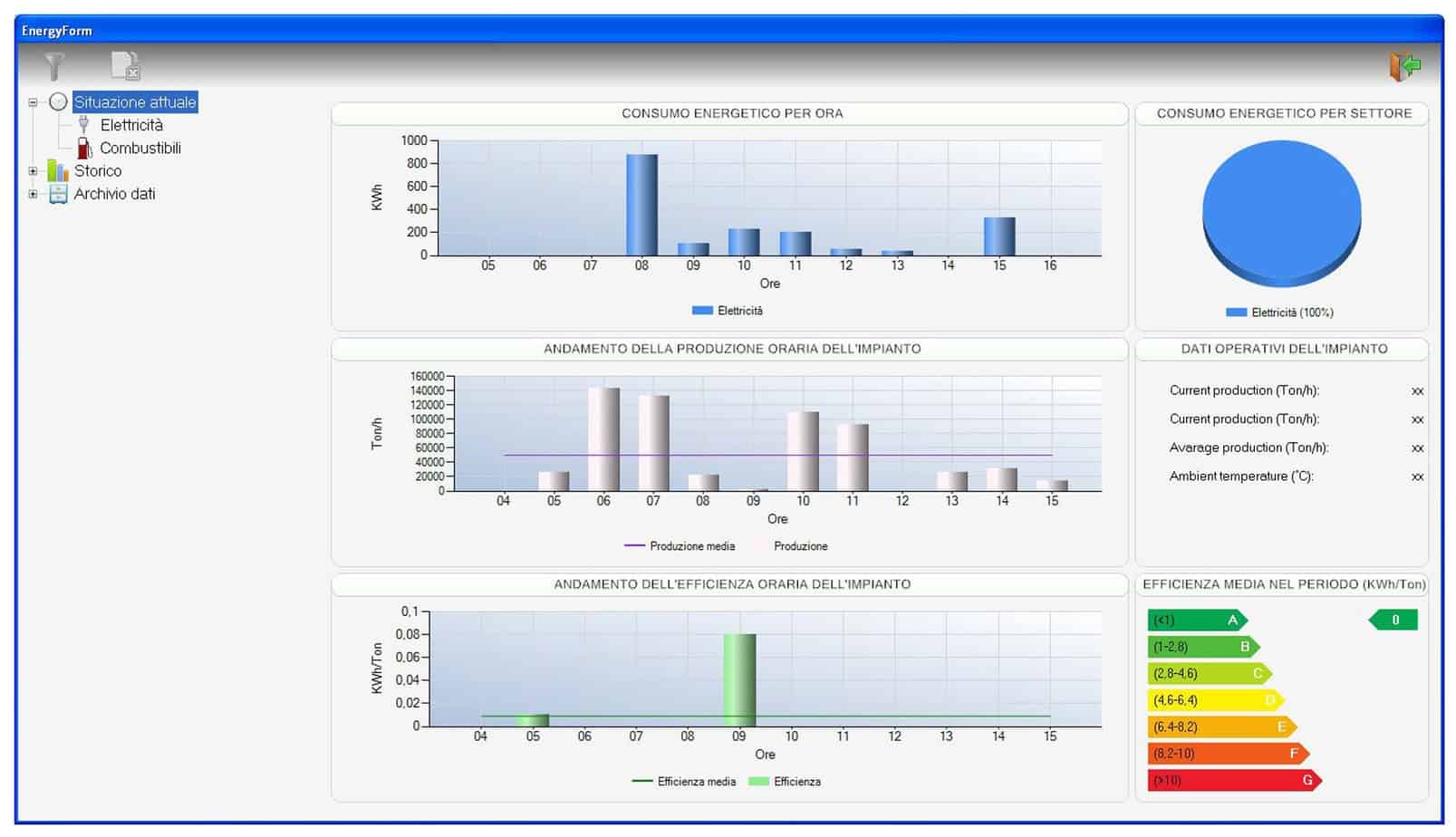

Per questo la Marini ha sviluppato un apposito software grazie al quale tutti i parametri dell’impianto sono tenuti sotto controllo ottenendo dei report facili da leggere e utili a raggiungere quei risparmi che sono a portata di mano, ma che spesso non si riescono a vedere.

Anche la logistica dei cumuli degli aggregati e del fresato è sovente sottovalutata.

È invece importantissimo curare la posizione, la suddivisione e la possibile copertura dei cumuli in quanto essa incide sensibilmente sui consumi e sulla produttività del cantiere. Un posizionamento corretto porta grandi miglioramenti in cantiere senza costi aggiuntivi.

Dire basta ai Comitati “no al bitume”? Oggi puoi!

Ormai un must all’estero è la produzione di conglomerati tiepidi. In Italia è una tecnologia ancora osteggiata dagli Enti appaltanti, ma in Europa è una tecnologia ormai ampiamente diffusa (così come negli Stati Uniti ove è già estremamente presente da molti anni).

È invece evidente che produrre a temperatura più bassa, in particolare con il bitume schiumato, sia una nuova modalità con enormi vantaggi sia per il Produttore, sia per chi andrà a stendere il conglomerato.

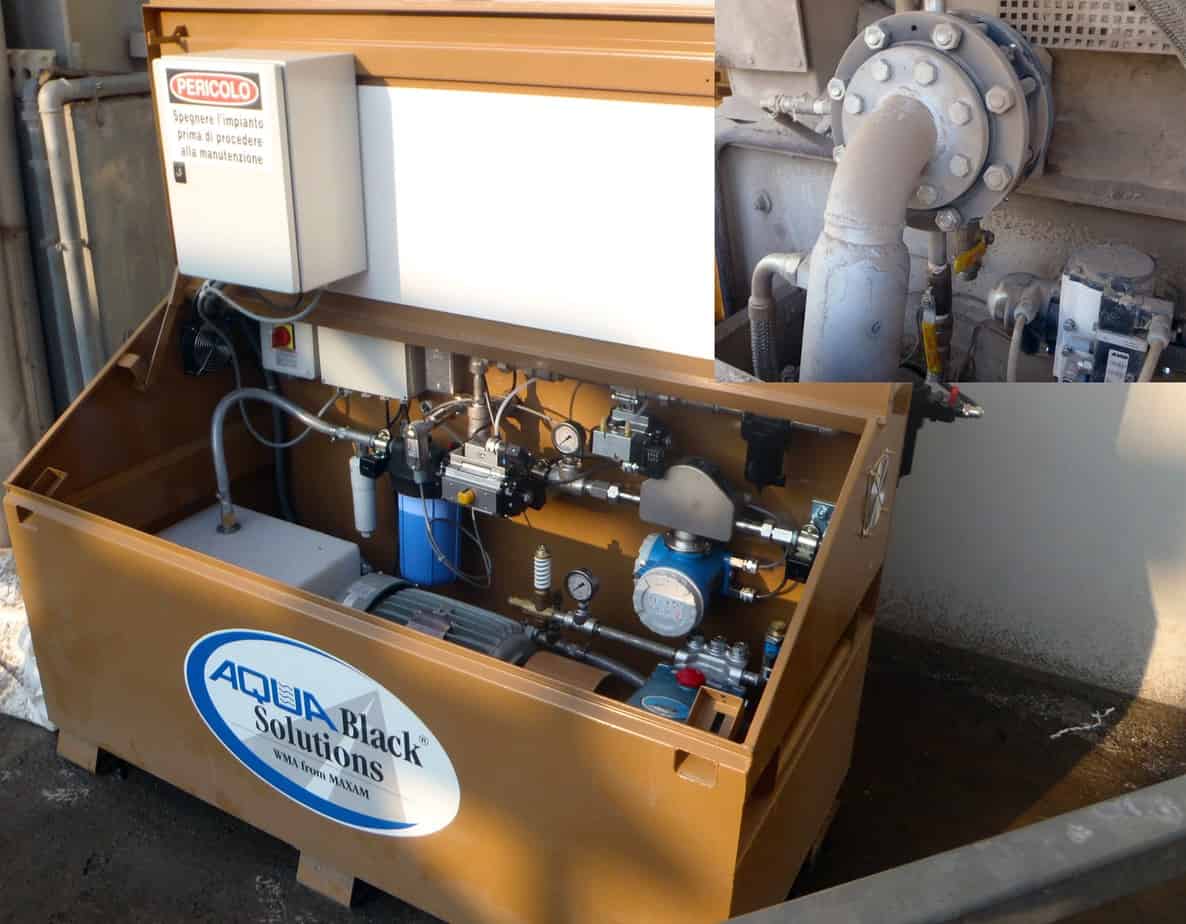

Citiamo l’esempio della Francia dove, solamente negli ultimi tre anni, sono stati venduti oltre 30 kit Aquablack per la produzione di bitume schiumato; ovviamente, oltre a ridurre le emissioni in atmosfera e l’odorosità del conglomerato (eliminando le conseguenti problematiche con le Amministrazioni e con i Comitati “No al bitume”), il grosso vantaggio di questo kit è che – grazie alle temperature di produzione più basse – permette di aumentare le percentuali di materiale fresato utilizzabile e, di conseguenza, porta grossi vantaggi economici per l’Imprenditore.

Il vantaggio del kit Aquablack è inoltre la facilità di installazione anche su impianti esistenti, senza quindi dover completamente modificare la struttura degli stessi.

Quando risparmiare costa di più che investire

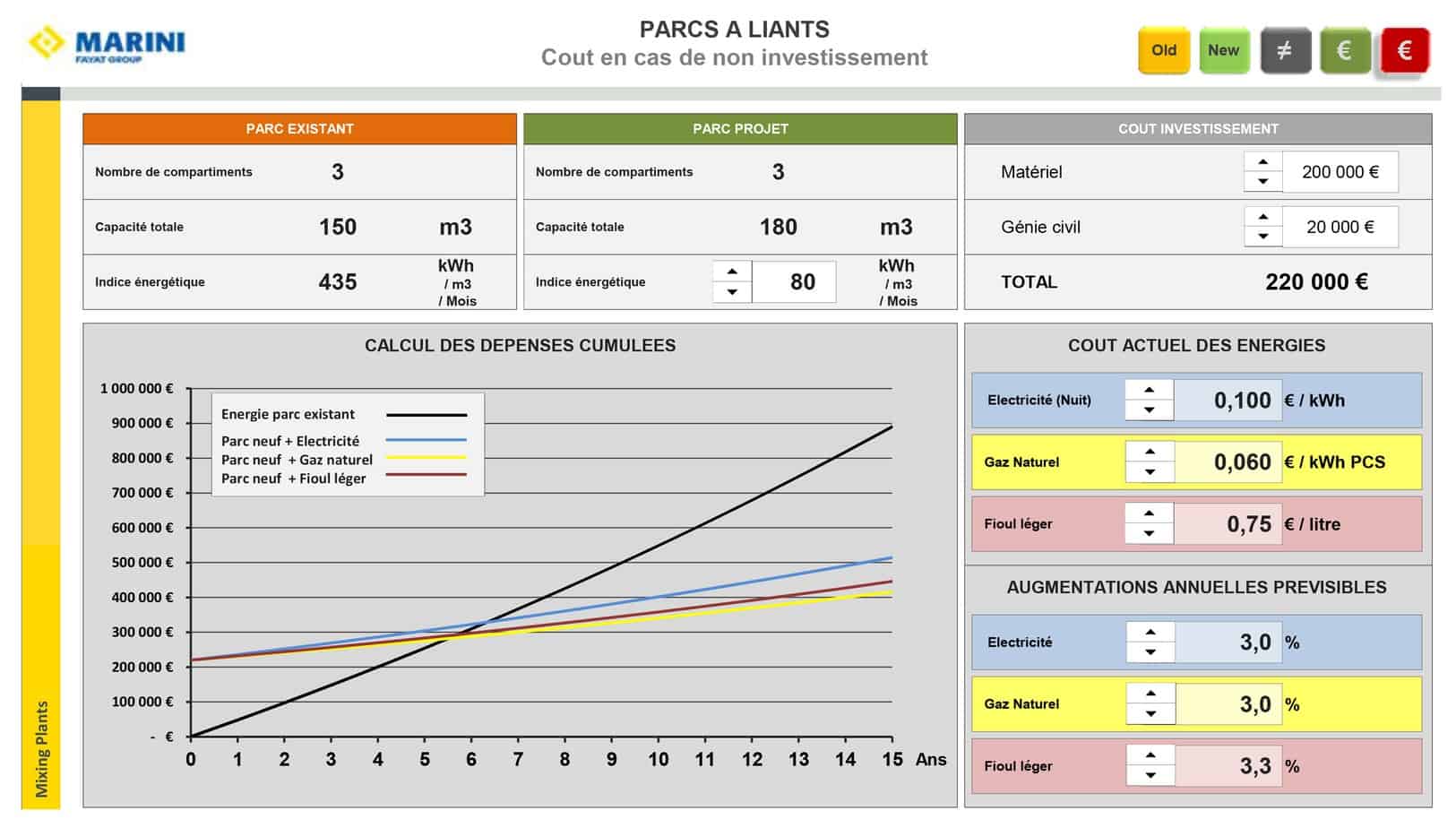

Nei cantieri italiani si vedono spesso dei “parchi leganti ultra-maggiorenni”: caldaie a basso rendimento, cisterne con coibentazioni ridotte e grandi ponti termici, tubazioni bitume vecchie e non coibentate.

Una corretta analisi di ogni singolo cantiere dimostra che spesso la sostituzione del vecchio gruppo termico è giustificata e ripagata dai soli risparmi che si ottengono, dal minor consumo di combustibile del bruciatore della caldaia (o dai minori consumi di energia elettrica nel caso di riscaldamento con resistenze elettriche); anche in questo caso, è stato sviluppato uno strumento dedicato al calcolo del ROI (Return On Investment).

Le nuove cisterne con coibentazione maggiorata e i ridotti ponti termici garantiscono un veloce ritorno dell’investimento e la conseguente riduzione dei costi di esercizio.

Dulcis in fundo, nell’ottica di costruire il valore di cui il Cliente oggi ha davvero bisogno, è stato appena rinnovato il Centro training di Marini. Una nuova location, una serie di Corsi aggiornati e una nuova didattica supportata da touchwall di ultima generazione sono il segno tangibile di come la Marini consideri i propri Clienti veri partner e non si proponga come un Fornitore.

Per utilizzare un gergo automobilistico, una guida ben istruita conta come e più della bella macchina: così, con i giusti suggerimenti anche impianti datati possono essere resi efficienti.