Le barriere di sicurezza stradale in calcestruzzo sviluppate dall’Associazione Abesca, in caso di urto e grazie al loro particolare profilo, generano un effetto di rinvio dinamico della vettura verso la sede stradale senza attraversare la corrente di traffico.

Lo spostamento della barriera rende l’urto plastico, favorendo un miglior controllo della traiettoria del veicolo e la sagoma e le ridotte dimensioni favoriscono una migliore visibilità in curva.

L’ultima evoluzione delle barriere in calcestruzzo realizzate da Abesca riguarda dispositivi con elevate performance di resistenza agli urti dei veicoli e con valori di deformazioni quasi nulli (www.abesca.com).

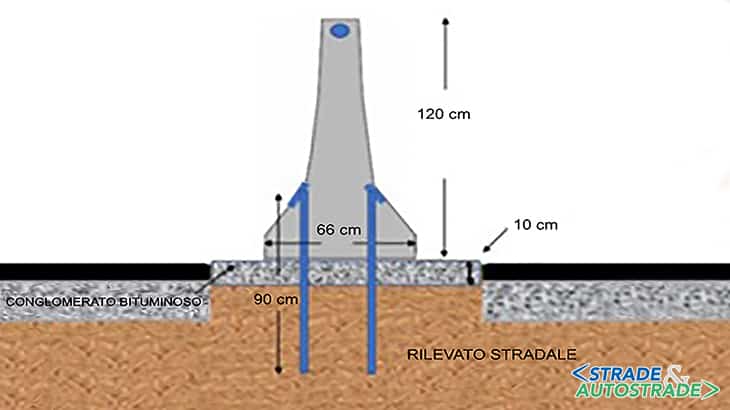

Questo risultato è ottenuto con una serie di chiodi di ancoraggio inseriti in modo simmetrico nel corpo degli elementi infissi nel supporto stradale in modo tale da frenare lo spostamento indotto dall’urto, limitandone l’entità.

La funzione delle barriere in calcestruzzo è sempre stata quella di garantire il ri-direzionamento dei veicoli in caso d’urto e lo spostamento in caso di urti con maggiore energia. Lo spostamento, quindi, è sempre stata una componente fondamentale del funzionamento operativo di tali tipologie di barriere, perché rende minime le conseguenze dell’urto, dissipando l’energia per via degli attriti che si creano.

Per usi sulle strade esistenti, in particolar modo negli spartitraffico, non è però sempre disponibile lo spazio necessario per questi spostamenti; è nata quindi l’esigenza di contenerli per non avere, per i suddetti urti energetici, l’invasione della carreggiata opposta a quella da cui proviene il veicolo urtante (Figura 2).

Si è quindi creata l’esigenza di contenere gli spostamenti per gli urti dei veicoli pesanti all’interno della fascia della piattaforma stradale destinata allo spartitraffico.

In Italia questa fascia va da un massimo di 12 m a un minimo di solo 1 m ed è molto diffusa soprattutto in superstrade e autostrade urbane. In termini tecnici, tutto questo si esplica ottenendo una larghezza operativa proporzionale allo spazio disponibile.

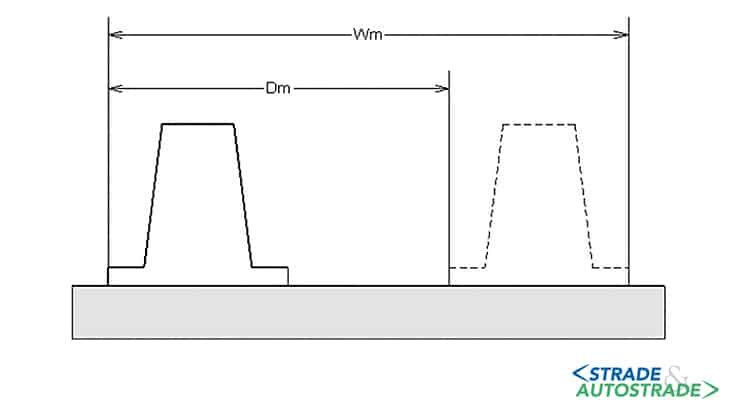

Quest’ultima, denominata Wn (larghezza di lavoro normalizzata), consiste nella larghezza massima della barriera vera e propria più lo spazio occupato dinamicamente durante l’urto con energia d’impatto del livello di contenimento della barriera considerata.

Per rientrare nella larghezza dello spartitraffico di 1 m, la barriera di sicurezza stradale deve avere una classe W2 (80 cm) (Figura 3).

Questo risultato, che risolve le problematiche della protezione di questo tipo di strade in modo completo, è stato raggiunto mediante uno sviluppo tecnico che permettesse di ridurre al minimo lo spostamento della barriera in calcestruzzo.

Le soluzioni iniziali libere da vincoli tranne quello dell’attrito sulla superficie di appoggio, avevano Wn molto elevate fino a W7 (2,50 m) (Figura 4).

Per le barriere spartitraffico e per bordo laterale gli accorgimenti per la gestione degli spostamenti a seguito di un urto, erano indirizzati però solamente a una loro riduzione perché, come si è detto, un certo movimento era positivo per il reindirizzamento del veicolo urtante in quanto riducendo l’effetto “rebound” del veicolo rendeva l’urto meno elastico.

In questo modo, le soluzioni testate passarono da larghezze operative W7 a W6 (2,10 m). Successivamente, si è ottenuto il W5 (1,70 m) ancorando i terminali della barriera.

Era quindi necessaria una soluzione che assicurasse uno spostamento minimo W2 e che fosse costante nello spazio, in qualsiasi punto della barriera.

La soluzione adottata per ottenere il valore di deformazione minima W2 ha mantenuto la struttura classica della barriera H120 già sviluppata in passato da Abesca, utilizzando la barra rullata e manicotti a vite, ma ha in più il sistema dei chiodi frenanti.

Questa nuova soluzione risolve ambedue i problemi della protezione degli spartitraffico “stretti” (1,0 m), ottenendo una classe minima di spostamento W2, pari a 80 cm il che, data la larghezza di partenza dell’elemento di 66 cm, comporta dei movimenti minimi della barriera a causa dell’urto di un veicolo e ottenendo questo funzionamento in qualsiasi punto della barriera installata (Figura 5).

Il risultato è ottenuto mediante una serie di chiodi di ancoraggio che si possono inserire lateralmente e simmetricamente nel corpo degli elementi prefabbricati in calcestruzzo e infiggere nel supporto stradale in modo tale che frenino lo spostamento indotto dall’urto, limitandone l’entità ai valori necessari richiesti per la protezione dello spartitraffico (Figura 6).

La presenza in ogni punto di tali chiodi consente di avere la stessa deformazione in qualsiasi punto della barriera, per cui si avrà la stessa deformazione minima W2 in qualsiasi punto urtato da un veicolo (Figura 7).

Il risultato è stato ottenuto dopo un’accurata progettazione della struttura resistente che, non spostandosi, è soggetta a sollecitazioni maggiori specialmente nelle zone di giunto e in quelle di ancoraggio con i chiodi.

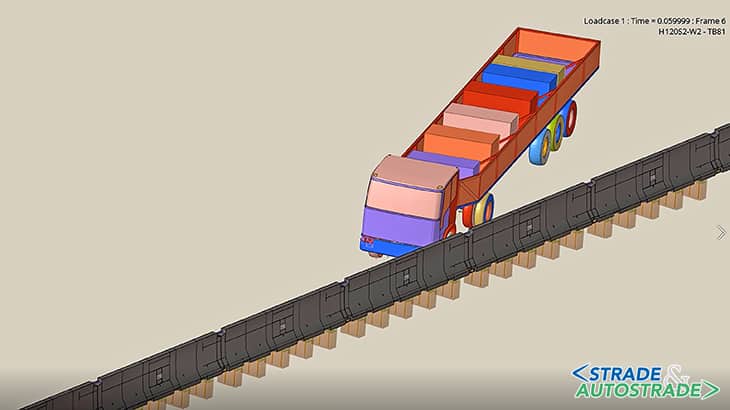

La validità della progettazione è stata verificata mediante simulazioni agli elementi finiti con modellazione dell’urto al variare delle caratteristiche del supporto e delle dimensioni, l’interasse dei chiodi frenanti e la loro profondità di infissione (Figura 8).

Lo stesso identico dispositivo è stato testato anche per una installazione su cordolo in calcestruzzo, utilizzando lo stesso sistema di funzionamento dei chiodi di frenata, ma di lunghezza ridotta e anche di infissione nel supporto considerando che nel caso di un cordolo in calcestruzzo l’ancoraggio avviene mediante l’utilizzo di ancorante chimico (Figura 9).

Anche per questa soluzione, le deformazioni all’impatto sono risultate minime con una larghezza di lavoro W2. Lo sviluppo delle barriere Abesca evidenzia come ogni modello di barriera si evolva attraverso un mirato progetto di sviluppo mediante la continua introduzione di migliorie tecniche, che ne hanno consentito un’importante crescita in termini di prestazioni e riduzione delle deformazioni.

Oltre al miglioramento delle performance delle barriere si è puntato anche al miglioramento della sicurezza a 360° dei dispositivi con l’introduzione ad esempio di fibre polimeriche rinforzate all’interno del mix design del calcestruzzo, impedendo in questo modo un eventuale distacco di pezzi di calcestruzzo durante un impatto ed aumentando in maniera sostanziale la sicurezza di tutti gli utenti della strada.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <