L’attività di dragaggio dei fondali rocciosi, con refluimento dei materiali all’interno della colmata dell’ansa di Marisabella, è parte di un più ampio programma di interventi volto al completamento delle infrastrutture del porto di Bari secondo previsioni del vigente piano regolatore portuale.

L’intervento inerente al porto, ridefinito nell’anno 2008 a seguito della rescissione dell’appalto originario risalente agli inizi degli anni Novanta, si compone di quattro sub-progetti predisposti per la rimozione dei cassoni cellulari che ingombravano lo specchio acqueo dell’area di intervento (sub A, eseguito), il completamento delle infrastrutture portuali non eseguite nel primo appalto (sub B, in corso di esecuzione), la realizzazione del sistema di collettamento e deflusso in mare delle acque cittadine (sub C, da avviare) e l’esecuzione dell’impianto di raccolta e trattamento delle acque piovane dei nuovi piazzali (sub D, da avviare).

Le opere inerenti al porto sono state appaltate nell’anno 2008 dalla Sede Coordinata di Bari del Provveditorato Interregionale alle Opere Pubbliche con un importo complessivo dei lavori, al netto del ribasso d’asta, di circa 45 milioni di Euro a fronte di un finanziamento di poco inferiore ai 60 milioni.

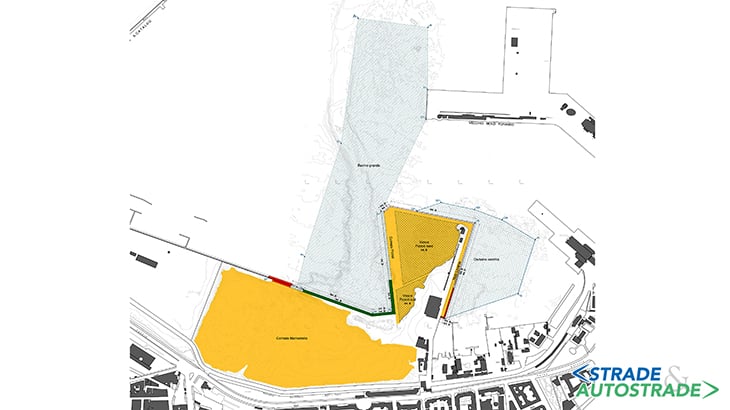

I lavori attualmente in corso, da ricondurre al sub-progetto B, prevedono la realizzazione di circa 1,3 km di banchine a servizio di circa trenta ettari di nuovi piazzali ottenuti riutilizzando i materiali rinvenienti dalle attività di dragaggio dei fondali negli specchi acquei denominati bacino grande e darsena vecchia.

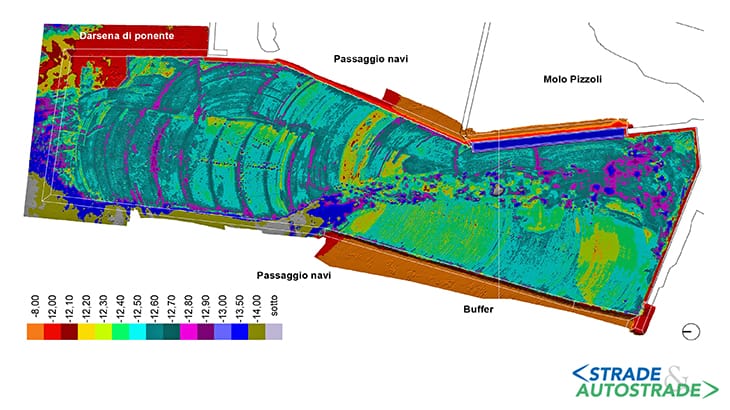

Detti specchi acquei, a seguito del completamento delle attività di rimozione e stoccaggio dei sedimenti sciolti nelle vasche impermeabili realizzate sul molo Pizzoli, sono stati approfonditi rispettivamente fino alle quote di ─12,00 m e ─6,00 m dal livello medio mare, secondo quanto previsto nel vigente piano regolatore del porto.

Il dragaggio in roccia dello specchio acqueo del bacino grande è stato subappaltato alla società Belga Jan De Nul N.V. dal Raggruppamento Temporaneo di Imprese costituito dalla Fincosit Srl e dalla Nuova Co.Ed.Mar. Srl.

Le operazioni di dragaggio dello specchio acqueo del bacino grande, avviate a fine Maggio 2022, si sono concluse dopo poco più di due mesi di lavoro con la disgregazione di circa 600.000 m³ di roccia e senza che gli interventi abbiano avuto ripercussioni sull’utilizzo dell’infrastruttura portuale e sulle matrici ambientali oggetto di apposite attività di monitoraggio.

Il dragaggio è stato svolto senza soluzione di continuità se non per due soste tecniche dedicate al bunkeraggio, rifornimento del carburante tramite nave cisterna, e per l’approvvigionamento dei materiali occorrenti a bordo (Figura 5).

Per l’esecuzione delle opere sono stati consumati circa 6.000 m³ di carburante con una produzione media giornaliera di 10.000 m³ di materiale frantumato con picchi di produzione che hanno sfiorato i 20.000 m³.

La metodologia operativa

La metodologia operativa ha previsto l’utilizzo di una draga di tipo Cutter Suction Dredger, potenza complessiva installata a bordo di 40.975 kW, dotata di fresa disgregante e aspirante-refluente in grado di pompare il materiale frantumato direttamente nelle aree di colmata attraverso dei tubi galleggianti in acciaio di 1 m di diametro.

Tale metodologia, in coerenza con le previsioni progettuali, ha consentito di ridurre le emissioni inquinanti in atmosfera, diminuire drasticamente i tempi di esecuzione delle opere e di scongiurare l’utilizzo di materiali esplosivi per le porzioni più tenaci di roccia.

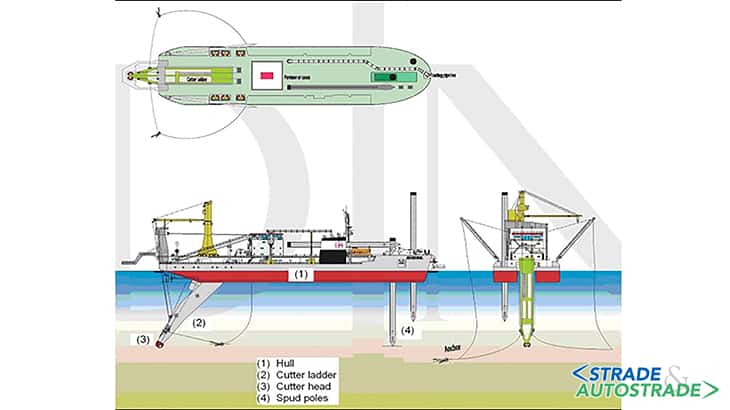

La draga Cutter Suction Dredger è un natante semovente, di notevoli dimensioni, in grado di tagliare e disgregare i fondali marini più duri. Il materiale frantumato può essere lasciato sul fondo oppure pompato in appositi siti di refluimento. Si compone di un disgregatore rotante, Cutter Head, montato su di un braccio, Cutter Ladder, che può essere sollevato o abbassato con un sistema di argani fino a raggiungere la quota di riferimento (Figura 7).

Il dragaggio viene garantito dal brandeggio dell’intero scafo che si ottiene facendo perno sul palo principale, Spud Pole, e grazie all’azione alternata dei verricelli posizionati sui bracci laterali (Side Wires) collegati a due ancore posizionate a dritta e sinistra della draga.

L’operatore controlla la velocità di oscillazione a seconda del tipo di materiale da disgregare. La larghezza del taglio dipende dalla distanza tra il palo principale e il disgregatore. La profondità di dragaggio dipende dalla lunghezza del braccio e dall’angolo massimo che questo può assumere rispetto all’orizzontale.

Sia la superficie che lo spessore del materiale disgregato dipendono dal diametro della testa di taglio e dal tipo di terreno. La produttività è influenzata dalla dimensione dell’area, dallo spessore dello strato di taglio e dalla velocità di oscillazione oltre che dalla dragabilità del materiale da escavare.

La draga utilizzata è la Willem Van Rubroeck, che si contraddistingue per una potenza nominale al disgregatore di 8.500 kW e una profondità operativa massima di 45 m. La capacità di aspirazione è data dalla somma degli 8.500 kW della pompa sommersa oltre le due pompe installate a bordo sempre da 8.500 kW ognuna.

Sullo stesso argomento, si rappresenta che i propulsori, dedicati sia alla navigazione che alle attività di dragaggio, e più in generale tutte le utenze di bordo, sono di tipo elettrico alimentate da un circuito da 6.000 Volt collegato ad un alternatore la cui forza motrice viene alimentata da motori a gasolio di nuova generazione.

L’imbarcazione, varata nel 2020, è inoltre stata pensata per poter operare in autonomia anche in scenari difficili contraddistinti dall’assenza di servizi a terra di qualsiasi sorta.

Il processo di dragaggio

Il ciclo di dragaggio prevede che la draga, giunta nella posizione di avvio delle operazioni, abbassi il palo principale così da risultare vincolata al fondale. Successivamente le Side Wires dispiegano le ancore su entrambi i fianchi della draga.

Per incrementare la resistenza in fase di oscillazione, possono essere utilizzati Box Anchor con zavorre che possono raggiungere le 180 t. La fase seguente prevede che il braccio principale, venga abbassato, per il tramite di un sistema di argani, fino a far poggiare la testa del disgregatore sul fondale marino.

A questo punto, il Cutter Head inizia a ruotare e i suoi denti, Pick Point, incidono la roccia fino a romperla. Un sistema di pompe garantisce l’aspirazione di una miscela di acqua e roccia disgregata che viene convogliata nella tubazione galleggiante fino a giungere nel luogo di refluimento.

La dimensione massima della roccia refluita, pari a circa 50 cm, viene determinata dalle griglie di protezione della pompa di aspirazione posizionate in corrispondenza del disgregatore.

Mediante l’azionamento alternato dei verricelli posizionati sui Side Wires, facendo forza sulle ancore sino ad un tiro massimo di 300 t per lato, la draga compie un movimento oscillatorio con centro di rotazione coincidente sullo Spud Pole posto a poppa dell’imbarcazione.

Ultimata l’azione di taglio sull’intero arco, il carrello su cui è installatolo Spud Poles pinge la draga in avanti prima di iniziare una nuova oscillazione nel verso contrario.

Quando lo Spud Carriage raggiunge il massimo avanzamento possibile, il palo ausiliario, posto sempre sulla poppa dell’imbarcazione, viene abbassato così da garantire il ritorno nella posizione originaria dello Spud Pole e avviare un nuovo ciclo di dragaggio.

Dopo un certo numero di cicli di brandeggio, le ancore vengono riposizionate o con l’intervento di mezzi di appoggio, nel caso di utilizzo di Box Anchor, o in maniera autonoma qualora vengano impiegate ancore classiche, direttamente dalla draga mediante boma sul ponte di prua.

La miscela di roccia dragata e acqua viene pompata per essere trasportata tramite la condotta galleggiante all’interno dell’area di colmata. Il sistema di pompe installato a bordo consente di modulare la potenza di spinta del materiale verso il luogo di refluimento con una distanza massima di esercizio pari a 4 km senza ausilio di stazioni di pompaggio per il rilancio del materiale.

Il materiale dragato

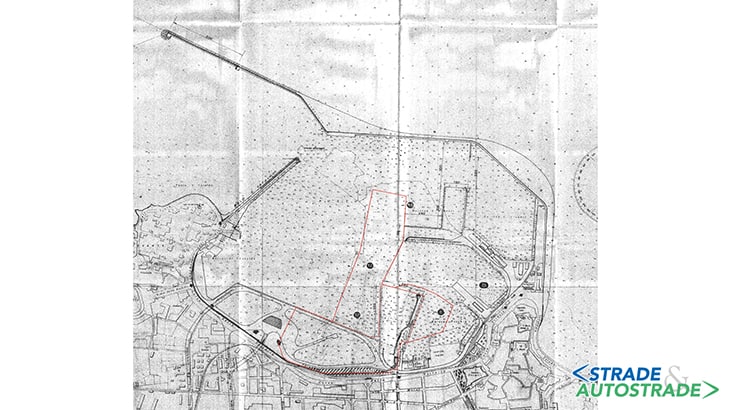

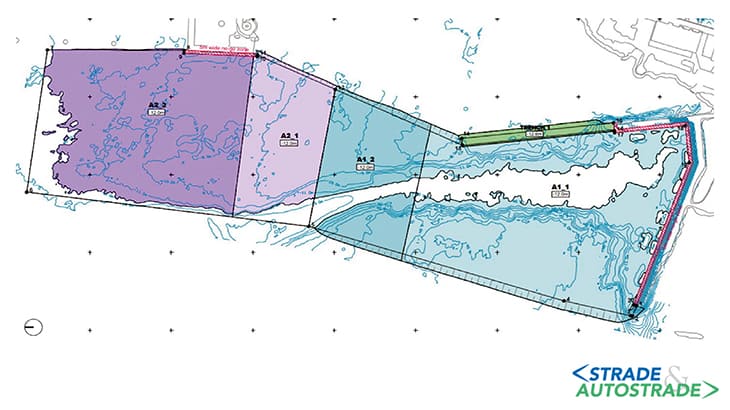

Al fine di ottimizzare la gestione dei lavori, lo specchio acqueo oggetto del dragaggio è stato suddiviso in cinque aree di diversa estensione. Per garantire l’integrità delle strutture esistenti poste sui bordi delle aree da dragare, sono state individuate due fasce di salvaguardia (No Go Zone) della larghezza di 5 m posizionate nei pressi della banchina della darsena di ponente e in adiacenza dei cassoni cellulari già imbasati nell’area di Marisabella.

I volumi di materiale roccioso in banco effettivamente dragati sono di poco inferiori ai 600.000 m³. Detto dato tiene conto delle tolleranze operative, Over Dredging, ma non dell’inevitabile incremento volumetrico, Over Bulking, legato al formarsi di vuoti nel materiale disgregato. A seguito delle verifiche effettuate a fine dragaggio, l’incremento volumetrico è risultato essere di poco inferiore al 20% del volume in banco.

L’organizzazione dei lavori per il porto a mare

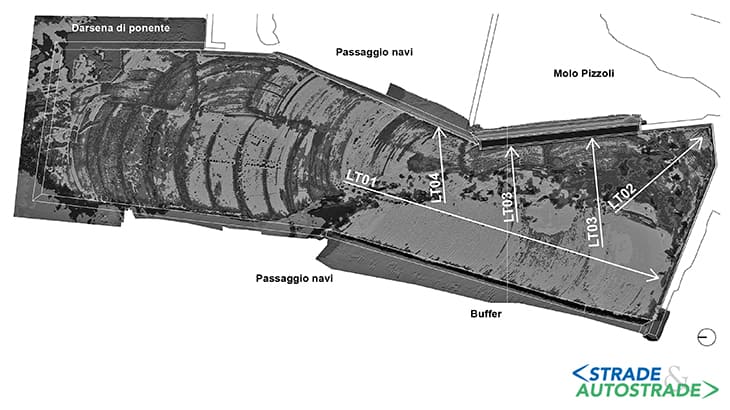

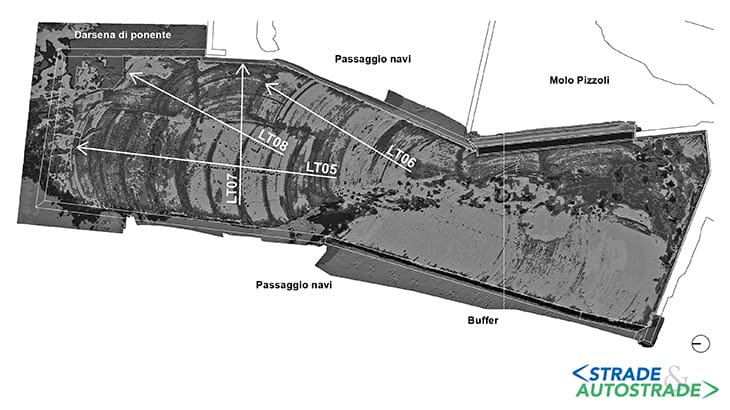

In considerazione della necessità di dover garantire la funzionalità dell’infrastruttura del porto, il dragaggio è stato suddiviso in otto step di cui quattro appartenenti alla fase A, contraddistinta dalla quasi assenza di interferenze con il traffico portuale, e i restanti quattro alla fase B, caratterizzati invece da notevoli interferenze con le rotte delle imbarcazioni in ingresso e in uscita dal porto.

Il primo step ha previsto il dragaggio della zona di maggiore estensione della fase A con avanzamento della draga da Nord-Est verso Sud-Ovest; il secondo ha interessato l’area posta alla radice del molo Pizzoli con avanzamento della draga da Nord-Ovest verso Sud-Est; il terzo ha permesso il dragaggio dell’area disposta parallelamente al molo Pizzoli di ponente con avanzamento da Ovest verso Est, mentre l’ultimo ha riguardato l’area della testata del molo Pizzoli con avanzamento sempre da Ovest verso Est.

Tutte le fasi appena descritte sono state eseguite con la tubazione refluente posizionata nell’area Buffer posta ad Ovest dell’area di dragaggio e quindi senza interferenza alcuna con i flussi di traffico portuale.

Il quinto step ha previsto il dragaggio della zona di maggior estensione della fase B con avanzamento della draga da Sud verso Nord, il sesto ha interessato le aree poste tra le testate del molo Pizzoli e del molo Borbonico con avanzamento della draga da Sud-Ovest verso Nord-Est, il settimo ha permesso il dragaggio dell’area posta in prossimità del molo del faro Borbonico con avanzamento della draga da Ovest verso Est, l’ottavo ha riguardato il dragaggio di parte dell’area della darsena di ponente con avanzamento della draga da Sud-Ovest verso Nord-Est (Figura 11B).

Durante la fase B, è stata utilizzata una tubazione galleggiante dotata di elemento di sgancio e accoppiamento rapido così da poter permettere il passaggio delle imbarcazioni in determinate fasce orarie concordate con la Capitaneria di Porto e con l’Autorità di Sistema Portuale del Mare Adriatico Meridionale.

L’organizzazione dei lavori per il porto a terra

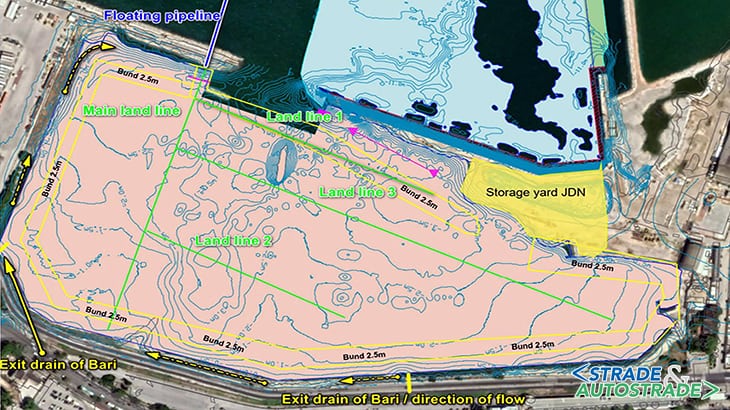

Il materiale frantumato dalla draga, miscelato con l’acqua marina con un rapporto percentuale prossimo al 65/35, è stato pompato a terra attraverso la tubazione refluente galleggiante.

Dal punto di innesto a terra, mediante tubazioni poggiate sul terreno dette Land Line, il materiale è stato distribuito in tutta l’area di colmata. Il sistema di tubazioni Land Line ha previsto l’utilizzo di valvole posizionate in corrispondenza degli snodi delle diverse diramazioni.

L’apertura e chiusura delle valvole, così come il riposizionamento delle Land Line, ha permesso l’omogenea distribuzione del materiale nell’area di colmata, riducendo, di molto, l’utilizzo di mezzi di terra quali escavatori e bulldozer.

È stata inizialmente riempita l’area in prossimità della condotta Land Line 1, distribuendo il materiale da Ovest verso Est, così da garantire il collegamento tra l’area già colmata, utilizzata per l’installazione dell’officina per il ripristino delle teste draganti e per lo stoccaggio dei materiali di ricambio, e l’area di colmata.

Successivamente, il riempimento è avvenuto attraverso la condotta Main Land Line posizionando il materiale sul fianco Ovest dell’area di riferimento. Terminata quest’area, le operazioni si sono concentrate sulla sezione centrale attraverso le condotte Land Line 2 e Land Line 3 che hanno permesso la distribuzione del materiale da Ovest verso Est.

Al fine di gestire il livello dell’acqua presente nella zona di colmata, nei pressi del punto di approdo della tubazione galleggiante, è stato realizzato uno scolmatore con la funzione di stramazzo regolabile.

Inoltre, per ridurre al minimo i livelli di torbidità presenti nel bacino del porto, sono stati massimizzati i percorsi per la restituzione a mare delle acque di refluimento e sono state utilizzate barriere fisiche galleggianti, di tipo semipermeabile, atte a trattenere parte dei solidi sospesi.

Il materiale dragato è stato posizionato nella colmata garantendo un argine di circa 3 m di altezza verso la città con lo scopo di contenere la propagazione del rumore.

Con questo sistema di gestione del materiale anche oltre le quote di progetto dei nuovi piazzali è stato possibile realizzare una sconnessione idraulica, di natura temporanea, dedicata al deflusso in mare delle acque cittadine e degli scarichi urbani che verrà successivamente utilizzata per la posa in opera degli elementi prefabbricati del sub-progetto C.

Dati tecnici

- Stazione Appaltante: Ufficio del Genio Civile delle Opere Marittime di Bari, ora Sede Coordinata di Bari del Provveditorato Interregionale alle Opere Pubbliche per la Campania, il Molise, la Puglia e la Basilicata

- Progetto esecutivo (ovvero di completamento a seguito della rescissione del primo appalto): Sub A, Giugno 2008 – sub B, Giugno 2008 – sub C, Dicembre 2007 – sub D, Dicembre 2007

- Collaudo Tecnico Amministrativo (commissione): Ing. Pietro Baratono (Presidente), Arch. Giovanni Di Mambro e Prof. Ing. Giuseppe Roberto Tomasicchio

- Collaudo Strutturale: Ing. Pietro Baratono

- Responsabili del Procedimento nella fase di esecuzione: Ing. Francesco Marziliano e Ing. Maurizio Di Monte

- Direzione dei Lavori sub A (concluso): Ing. Mario Mega

- Direzione dei Lavori sub B (in corso): Ing. Maurizio Vincenzo Nuzzo e Arch. Dario Magnacca

- Responsabile Sicurezza sub A e sub B: Ing. Paolo Iusco

- Direzione di Cantiere, Direttori Operativi e Ispettori di Cantiere (sub A): Ing. Annunziata Attolico (D.O.) e Ing. Eugenio Pagnotta (D.O.)

- Direzione di Cantiere, Direttori Operativi e Ispettori di Cantiere (sub B): Geom. Giuseppe Caforio (D.O.), Geom. Domenico Fiore (D.O.), Geom. Alfonso Sabbatini (D.O.), Geom. Michele Prisco (D.O.), Geom. Cosman De Candia (I.C.) e Geom. Nicola Lapomarda (I.C.)

- Esecutori dei Lavori: Grandi Lavori Fincosit SpA (ora Fincosit Srl) e Nuova Co.Ed.Mar. Srl

- Figure tecniche esecutori dei Lavori: Ing. Enrico Rossi, Ing. Giacomo Magliano (Direttori Tecnici), Ing. Sergio Gentili, Ing. Chiara Marchese e Geom. Nicola Durso (personale tecnico)

- Subappaltatori: Nautilus Srl e Jan De Nul N.V.

- Importo dei lavori: 38.782.824,70 Euro (netto ribasso d’asta del 27,57%)

- Data di consegna: Ottobre 2012

- Data di ultimazione: Agosto 2025

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <