![]() For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/prestressed-concrete-balanced-cantilever-bridge-assessment/

For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/prestressed-concrete-balanced-cantilever-bridge-assessment/

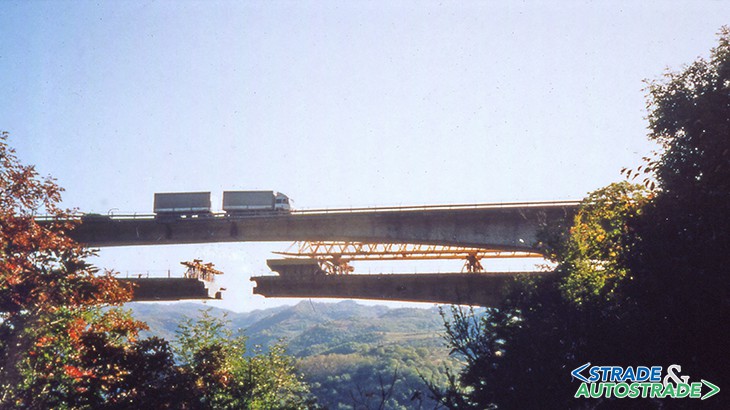

Negli anni Settanta, in Germania, principalmente ad opera del Prof. Finsterwalder, fu messa a punto la tecnica di costruzione di travate in c.a.p. a sbalzo per conci successivi. Ciò ha consentito di superare luci maggiori di 100 m fino ad allora riservate ai ponti ad arco o alle travate in acciaio.

Questa tecnologia si estese rapidamente in tutta Europa e fu ulteriormente potenziata con l’impiego di conci prefabbricati ad opera principalmente dei Francesi. In Italia furono costruiti diversi ponti con i conci gettati in opera di luce superiore a 100 m, molti dei quali tutt’ora in esercizio su molte autostrade e strade statali italiane.

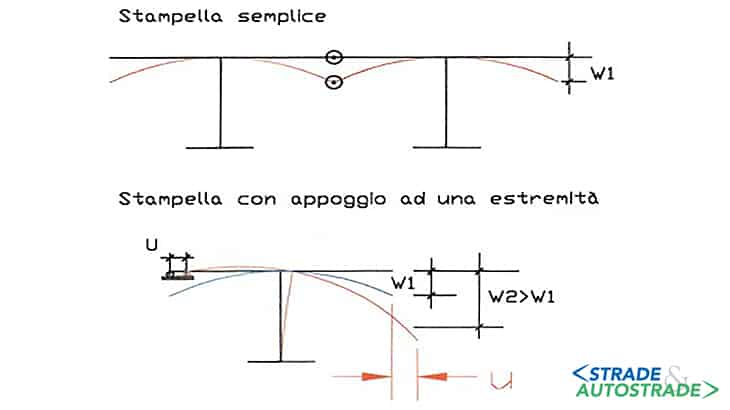

Lo schema utilizzato all’epoca era quello isostatico, costituito da due o più stampelle alle cui estremità veniva poggiata, con selle Gerber, una trave tampone di piccola luce, generalmente inferiore a 10 m; nel caso del viadotto Stupino della A2, progettato da Silvano Zorzi, la trave tampone è sostituita da una cerniera.

Solo a partire dalla fine degli anni Ottanta si è proceduto a rendere continua la travata gettando un concio di collegamento che solidarizza le estremità degli sbalzi. Quasi tutte queste opere presentano patologie simili, a volte gravi, che hanno richiesto interventi importanti o il loro rifacimento.

Queste criticità sono dovute in parte alla scarsa conoscenza che si aveva del comportamento del calcestruzzo nel tempo e in parte al sistema di precompressione utilizzato, come meglio specificato nel seguito (invitiamo ad approfondire su www.mpaing.com).

Le difettosità più frequenti

L’inconveniente che si è manifestato praticamente su tutti questi ponti è stato un eccessivo abbassamento delle estremità degli sbalzi che, trattandosi di schemi isostatici, incideva poco sulla capacità portante ma molto sull’esercizio; si cercava di mettere riparo ripristinando la livelletta originale con la pavimentazione ma ciò aumentava i pesi generando un circolo vizioso. In diversi ponti, dopo tolta la pavimentazione, si sono misurati abbassamenti in mezzeria superiori a 0,5 m!

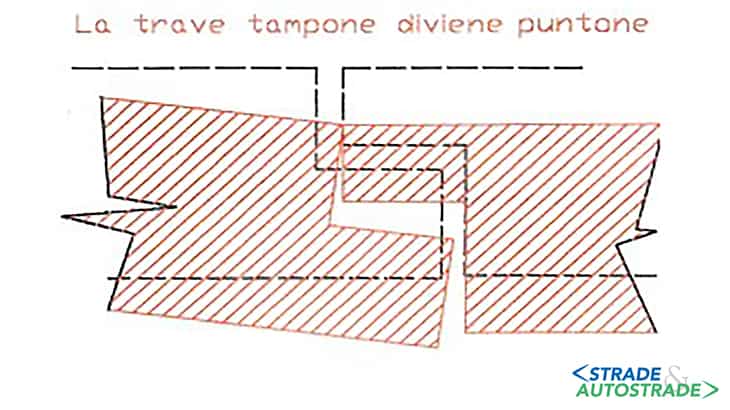

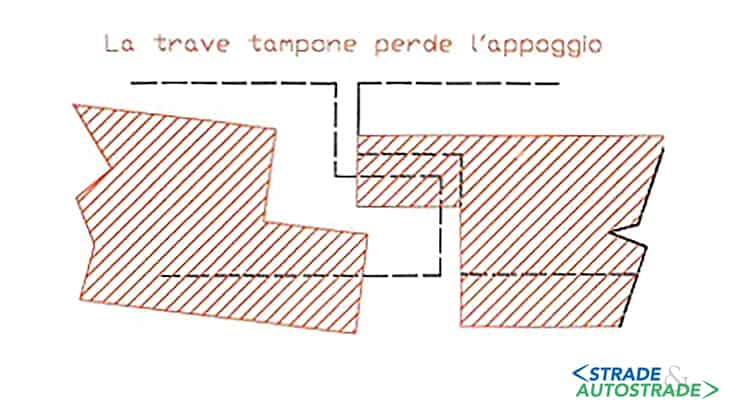

Se, come avviene nel viadotto Ruiz della A2, l’estremità di uno sbalzo non può abbassarsi perché poggia sulla spalla, l’altra estremità ha un abbassamento ancora maggiore associato a uno spostamento orizzontale che può mandare in crisi la trave tampone.

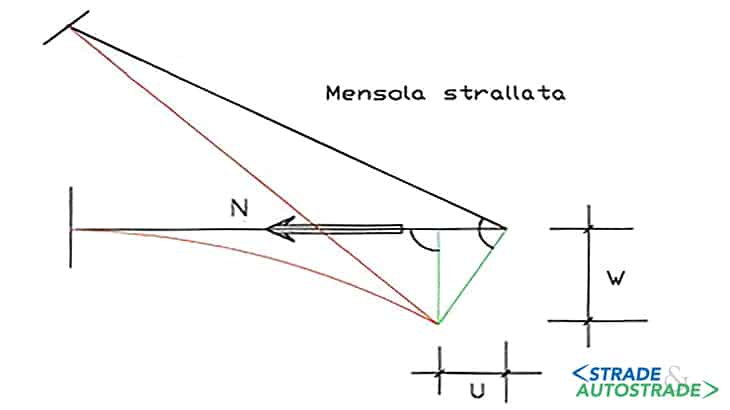

Un caso particolare è quello dei primi ponti strallati che possono vedersi come stampelle che hanno l’estremità dello sbalzo sorretto da una fune inclinata che genera una forza assiale nell’impalcato. In questo caso, l’abbassamento è provocato dall’accorciamento assiale (elastico e viscoso) della travata unitamente all’allungamento elastico della fune, che possono portare alla perdita dell’appoggio della trave tampone.

La presenza della trave tampone, poi, ha innescato i noti fenomeni di degrado tipici delle seggiole Gerber: percolazioni, muffe, impossibilità di eseguire ispezioni, ecc., esaltati dal fatto che molti di questi ponti sono ubicati negli Appennini, a quote in cui si fa uso (abuso) di sali antigelo.

Un’ulteriore difettosità che si rileva in alcuni ponti precompressi con cavi relativamente grossi è legata all’ingobbamento delle sezioni in corrispondenza degli ancoraggi dei cavi.

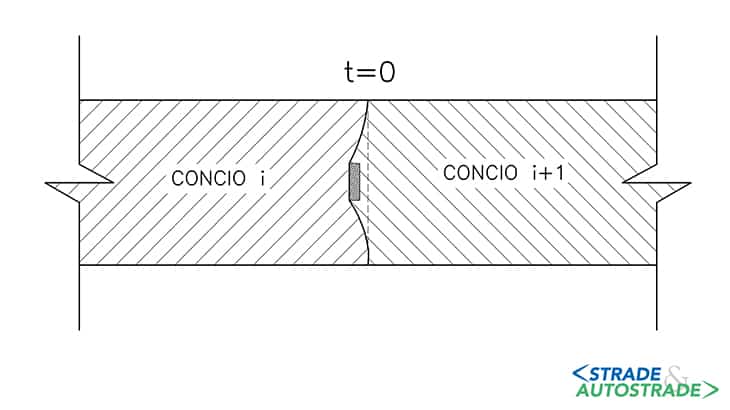

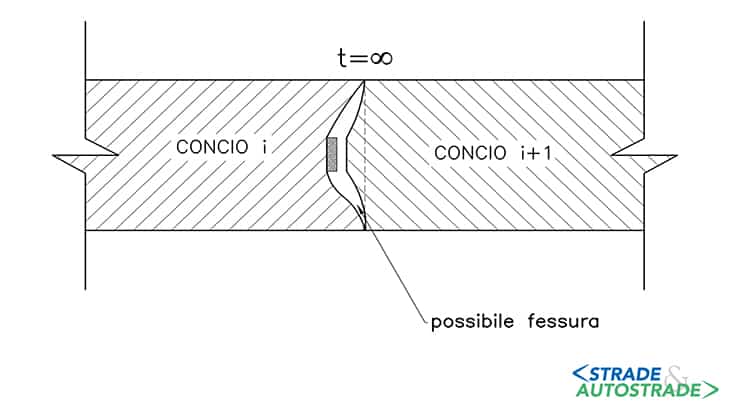

All’atto della tesatura, la sezione terminale del concio “i” si distorce ma la cosa non si rileva poiché il concio “i+1” viene gettato contro il precedente e ne prende la forma (Figura 4A).

Per effetto della viscosità, l’ingobbamento della sezione di ancoraggio del cavo si amplifica nel tempo e, se non vi sono adeguate armature passanti o se nella sezione in questione non si ha una sufficiente precompressione dovuta ai cavi montati successivamente, si può formare una fessura (Figura 4B).

Le cause

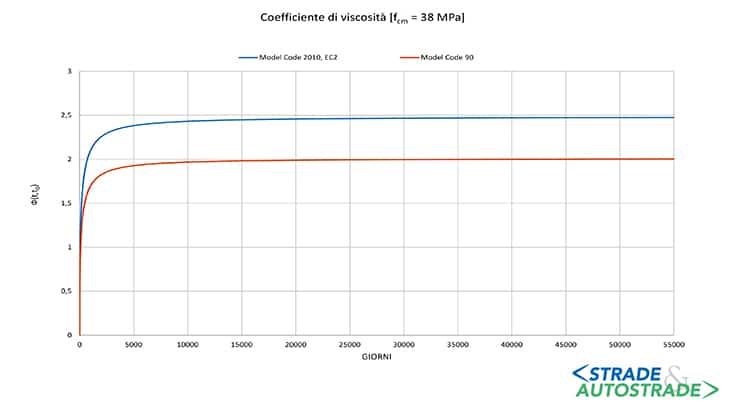

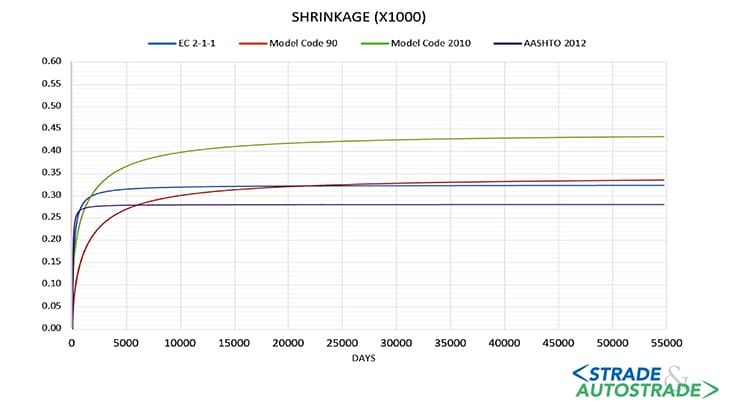

L’eccessiva deformazione descritta ha come causa principale la scarsa conoscenza che si aveva, all’epoca, del ritiro e della viscosità del calcestruzzo, ampiamente sottovalutati: per il ritiro, ad esempio, oggi si considerano deformazioni unitarie mediamente superiori del 50% a quelle considerate all’epoca, mentre la differenza è un poco inferiore per la viscosità.

La viscosità, oltre ad aumentare la deformata elastica iniziale, aumenta anche le perdite di precompressione nel tempo, che all’epoca erano anch’esse sottovalutate. Oltre alle maggiori perdite differite, in questi ponti si sono avute anche maggiori perdite istantanee all’atto della precompressione.

Questi ponti infatti venivano precompressi con barre prodotte allora dalla tedesca Dywidag, tanto che questi ponti venivano chiamati impropriamente con questo nome.

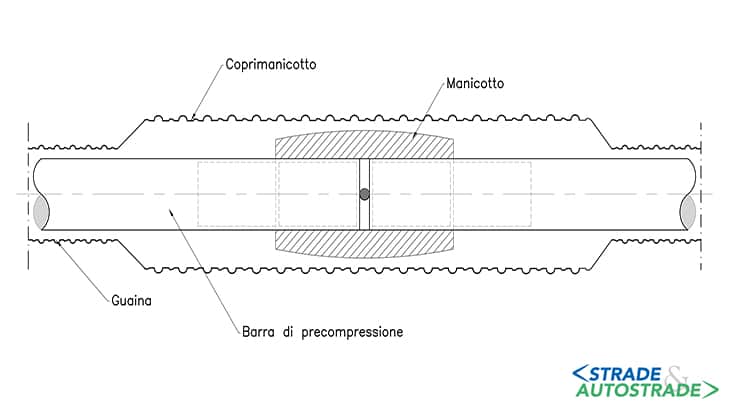

Queste barre, per evidenti motivi operativi, avevano la lunghezza del concio e venivano giuntate con manicotti a quelle del concio successivo. Le guaine avevano diametri poco superiori a quelli delle barre (una barra da 36 mm aveva una guaina da 45 mm) con un allargamento in corrispondenza dei manicotti (il coprimanicotto) di lunghezza adeguata: gli inevitabili errori di costruzione potevano però far sì che all’atto della tesatura i manicotti non potessero scorrere liberamente, generando una sorta di attrito suppletivo.

Prove di rilascio delle tensioni eseguite sulle barre di precompressione del viadotto Ruiz hanno rilevato che la tensione residua era di circa 300 N/mm2 invece di 600 N/mm2, valore ipotizzato dal Progettista valutando le perdite con i coefficienti dell’epoca.

Un risultato simile si è ottenuto sul viadotto Cannavino della S.S. 107 “Silana Crotonese”, costruito nel 1978, ove la tensione residua sulle barre è stata valutata essere del 40-45% inferiore di quella assunta nei calcoli originali.

In questo caso, le incertezze sono maggiori poiché il rilascio delle tensioni è stato fatto sul calcestruzzo ove le deformazioni unitarie risentono anche di altri fenomeni (ad esempio il ritiro) indipendenti dallo stato tensionale.

Nella quasi totalità dei casi, tutte le barre esaminate erano prive di iniezione, cioè non aderenti, il che ne riduce l’efficacia nelle verifiche a rottura; sorprendentemente, invece, erano prive o quasi di corrosione.

Gli interventi

Su alcuni di questi viadotti, in passato, si è intervenuti generalmente con l’aggiunta di cavi di precompressione esterna posti all’interno dei cassoni.

In questo modo, si riesce a ripristinare i richiesti coefficienti di sicurezza nelle verifiche di resistenza, sopperendo alla mancanza di aderenza delle barre originali, ma non si può ripristinare la geometria iniziale: com’è noto, il calcestruzzo molto anziano è praticamente privo di viscosità e quindi gli abbassamenti che si recuperano sono solo quelli elastici.

Un piccolo aiuto può venire dalla sostituzione della trave tampone con altra in acciaio più leggera, ma è comunque necessario ricorrere a materiale di riporto (eventualmente alleggerito) per ripristinare la livelletta.

Attualmente, tenuto conto anche del fatto che si tratta di ponti che hanno 40/50 anni, cioè hanno esaurito la vita utile, e che non rispettano le nuove Norme antisismiche, si preferisce demolirli salvando eventualmente pile e fondazioni nel caso siano atte a portare un impalcato metallico più leggero.

È questa la decisione presa dall’ANAS per il viadotto Cannavino già citato e per altri della A2.

In questa eventualità è particolarmente delicata la fase di demolizione perché gli impalcati sono sempre solidali alle pile e perché si possono accettare dissimmetrie limitate nei pesi propri se non si vuole compromettere le parti da riutilizzare.

Conclusioni

La costruzione a sbalzo per conci successivi ha costituito una delle maggiori innovazioni del secolo scorso nel campo dei ponti in cemento armato precompresso, la cui potenzialità ha fatto sì che in tutta Europa – Italia inclusa – si realizzassero molte di queste strutture. La scarsa conoscenza di alcuni fenomeni reologici e il fatto che molti di questi ponti hanno più di 50 anni, ne ha causato un degrado spesso rilevante.

Poiché si tratta sempre di ponti molto importanti, sia per le luci che per le altezze delle pile, si pone il problema se ripararli o sostituirli. La tendenza attuale sembra essere un compromesso ragionevole: salvare pile e fondazioni sostituendo gli impalcati con altri più leggeri in modo da soddisfare anche la nuova Normativa antisismica.

Poiché però gli impalcati sono sempre solidali con le pile, questa operazione è molto delicata e costituirà una delle sfide dei prossimi anni.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <

![]() For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/prestressed-concrete-balanced-cantilever-bridge-assessment/

For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/prestressed-concrete-balanced-cantilever-bridge-assessment/