Cordioli & C., affrontando le sfide delle grandi opere infrastrutturali, realizzazioni dove l’acciaio prende le forme del nostro tempo, nel proprio stabilimento che si estende su un’area di 110.000 m2 (dei quali circa 30.000 coperti), ha industrializzato, prodotto e premontato tutte le pesanti carpenterie in acciaio Corten per la realizzazione della grande viabilità di Expo 2015. L’officina Cordioli è attrezzata con i più moderni impianti per il taglio, la saldatura e la lavorazione dell’acciaio anche per grandi spessori. L’Azienda è stata quindi in grado di assicurare l’intero processo produttivo, dal taglio fino alla sabbiatura e verniciatura.

La parte relativa ai ponti è dotata inoltre di una specifica struttura tecnica per l’ingegneria di varo.

I cavalcavia sulla rotatoria Merlata

I due cavalcavia su rotatoria Merlata consistono in due impalcati metallici a campata unica di luce 30 m e 40 m con la peculiarità della forte curvatura planimetrica, sviluppandosi su un tracciato stradale con raggio di circa 35 m. La struttura metallica realizzata consiste in circa 250 t di acciaio Corten.

Il viadotto sulla ferrovia

Le due carreggiate del viadotto RFI consentono lo scavalcamento del fascio binari; si tratta di due impalcati distinti a quattro campate e di luce complessiva di circa 210 m per ciascuna via, per un totale di circa 2.500 t di acciaio Corten.

Il ponte di scavalco sull’Autostrada A4

Il ponte ad arco sull’Autostrada A4 prevede due archi metallici posti esternamente all’impalcato al quale sono connessi mediante 24 funi spiroidali chiuse di diametro 92 mm e 72 mm. La luce complessiva dell’impalcato è di circa 200 m di cui la campata con funzionamento di ponte ad arco si sviluppa per 120 m. L’intervento contempla approssimativamente 2.500 t di acciaio Corten.

Il cavalcavia di Via Stephenson

Il cavalcavia di Via Stephenson si colloca in adiacenza al ponte ad arco sulla A4 e presenta due campate, di cui una di scavalco della sede autostradale, per un’estensione totale pari a 130 m e quasi 450 t di peso di carpenteria.

Il viadotto e gli archi Expo

Il viadotto e gli archi Expo si sistemano in prossimità di quella che sarà la piastra espositiva dell’Expo e consistono in un viadotto a travata continua su cinque campate ciascuna di 53 m di luce. L’impalcato è affiancato sui due cigli esterni da archi metallici che presentano approssimativamente una luce di 200 m e una freccia di 30 m. L’ammontare dell’acciaio impiegato, per archi e impalcato, è di circa 2.500 t.

I viadotti di approccio e svincolo alla viabilità interna

Il viadotto di Approccio “asse EN” e il viadotto di Svincolo “asse ES” scavalcano la viabilità interna dell’Expo; il primo consiste in un’unica campata da 56 m che connette il viadotto Expo al ponte A8, mentre il secondo ha due campate di luce di 106 m. In totale trattasi di quasi 700 t di carpenteria metallica.

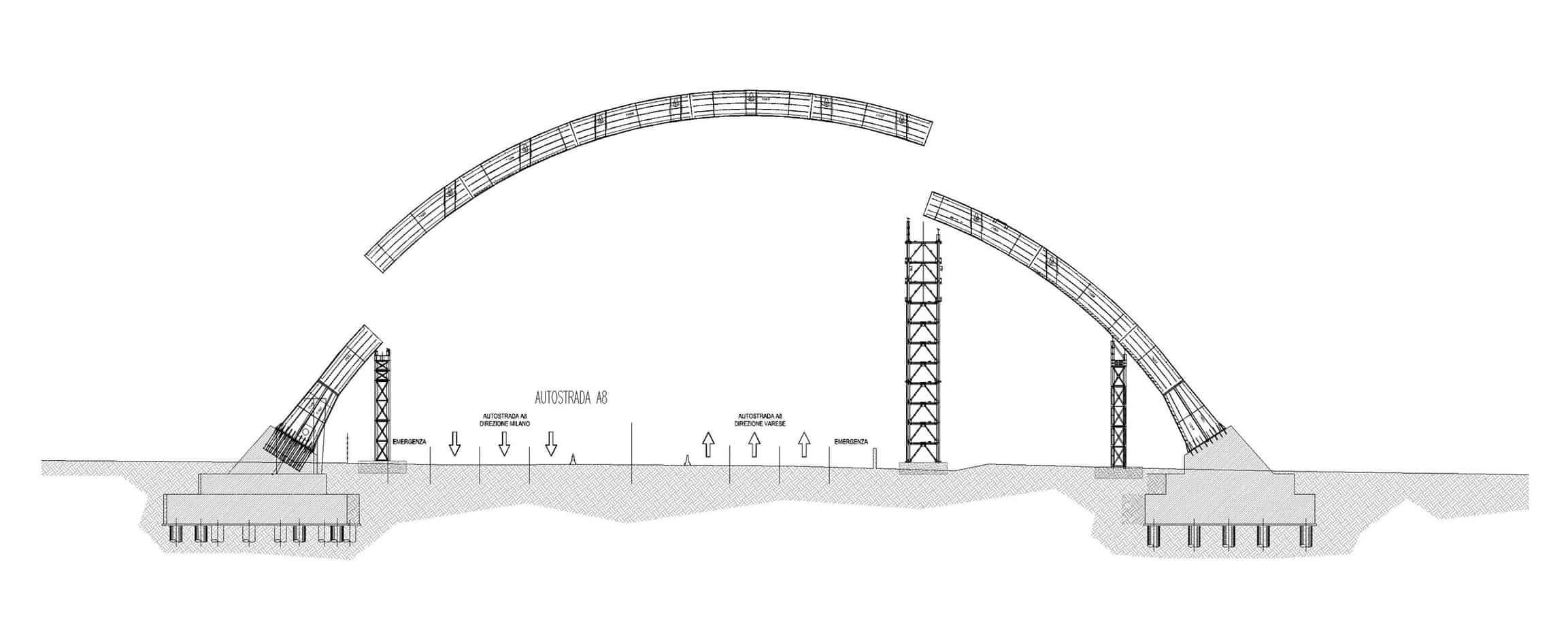

Il ponte ad arco sull’Autostrada A8

Nel fine settimana del 12 Luglio è avvenuto il varo notturno del ponte di scavalco dell’Autostrada dei Laghi A8. Mentre osservavamo l’enorme struttura realizzata dalla Cordioli & C., che si stava alzando da terra, con gli occhi rivolti verso il cielo abbiamo notato la “super luna”. Il nostro satellite si è mostrato più grande e lucente del solito, poiché distava da noi “solamente” 358.257 km.

Descrizione della struttura

Il ponte in oggetto realizza lo scavalco della sede autostradale e si materializza come un impalcato in struttura mista acciaio-cls che sorpassa una luce tra le due spalle in calcestruzzo armato di circa 90 m, lungo un asse planimetrico a curvatura variabile.

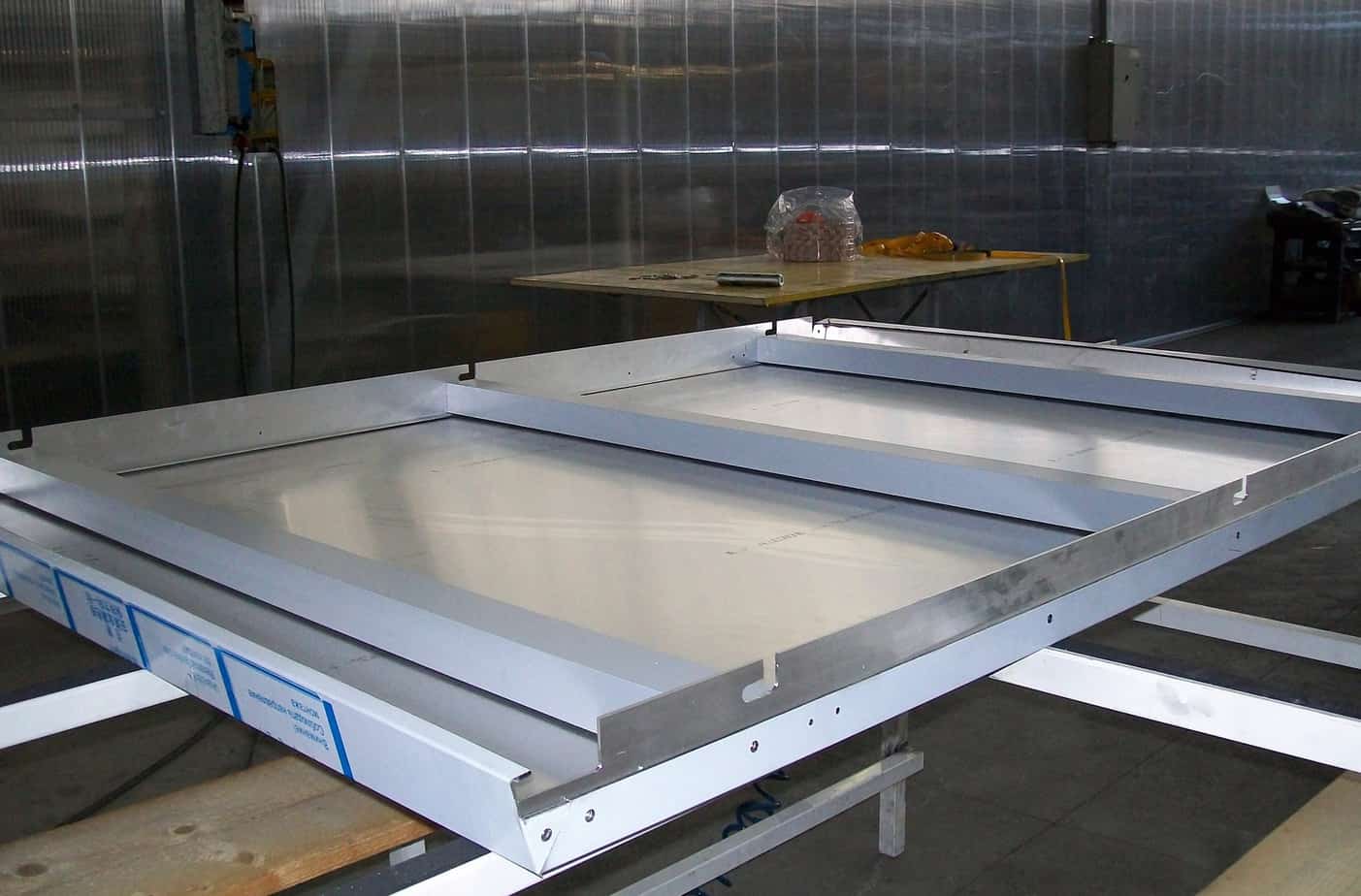

L’impalcato è sostenuto da un singolo arco in acciaio situato sul fianco Est dell’impalcato che lo sorregge, mediante funi spiroidali chiuse di diametro 92 mm, sul solo lato esterno. L’arco portante ha una sezione rettangolare di dimensioni correnti pari a 3×2,5 m, con larghezza costante lungo tutto lo sviluppo ma altezza variabile in prossimità delle imposte dove raggiunge i 4 m. La particolare configurazione geometrica eccentrica nelle zone di sostegno (appendini) fa sì che la struttura portante del ponte sia fortemente sollecitata a torsione; per questo motivo, in sede progettuale, si è propeso per una soluzione costituita da un impalcato “a cassone” centrale di larghezza fissa pari a 6m e altezza variabile, diaframmi ad anima piena in corrispondenza delle sospensioni e travi secondarie di sostegno trasversale della soletta, in modo tale da poter fare affidamento su di un’elevata rigidezza e resistenza torsionale.

La particolarità della tipologia strutturale ha richiesto uno studio geometrico tridimensionale molto spinto in fase di progettazione costruttiva: oltre all’effetto della curvatura planimetrica data dal tracciato stradale, il ponte si trova infatti quasi interamente su una clotoide, l’elemento centrale scatolare deve seguire all’estradosso le pendenze trasversali di piattaforma, che passano dal 2,5% verso l’esterno al 7% verso l’interno, alle quali si sommano le controfrecce costruttive che constano di contributi sia longitudinali che trasversali. A seguito delle suddette peculiarità geometriche, i piatti componenti il cassone risultano necessariamente svergolati. L’intera struttura portante presenta un peso complessivo intorno alle 900 t.

Le modalità di montaggio

Un altro aspetto molto delicato legato all’impalcato in oggetto è quello del montaggio in opera. La fasistica scelta prevede l’assemblaggio a terra, in un’area di cantiere limitrofa alla carreggiata, di tre macroconci di arco, il più grande dei quali è il centrale la cui dimensione è tale da permettere lo scavalco dell’intera carreggiata autostradale.

Dopo il montaggio dei due macroconci laterali innestati sulle spalle in c.a. e poggiati provvisoriamente su due pile provvisorie metalliche si è proceduto alla chiusura totale della A8; grazie all’impiego di due carrelloni idraulici si è provveduto al trasporto del macroconcio centrale, precedentemente assemblato, dall’area di assemblaggio alla posizione idonea per l’aggancio dell’elemento da parte di due autogru semoventi, le quali procedono al varo in quota del macroconcio, del peso di poco meno di 200 t fino alla sua posizione definitiva. A questo punto è stata eseguita la saldatura dei giunti di continuità tra i macroconci, attività propedeutica alla rimozione delle stilate provvisorie. Una volta completato l’arco, si è proceduto all’assemblaggio a terra dell’impalcato metallico, anch’esso suddiviso in tre macroconci di cui il centrale rappresenta l’elemento che permette lo scavalco della sede autostradale. Al fine di minimizzare i disagi alla circolazione veicolare, l’elemento da sollevare è stato attrezzato con tutte le strutture di completamento quali le passerelle di ispezione e il carter di rivestimento dell’impalcato in modo tale da varare il macroconcio finito ed evitare ulteriori interruzioni del traffico.

Una volta ultimate tutte le lavorazioni nell’area di assemblaggio, è stata predisposta la chiusura notturna dell’autostrada durante la quale il macroconcio centrale, del peso di circa 350 t, è stato trasportato, adoperando quattro carrelloni idraulici ognuno dai quali a quattro assi, dalla zona limitrofa alla posizione idonea all’attività di sollevamento.

Quest’ultima operazione è avvenuta sfruttando due autogru semoventi da 700 t cadauna, posizionate precedentemente al di fuori della sede stradale e che hanno permesso di sollevare il macroconcio e appoggiarlo in posizione definitiva, sfruttando due stilate provvisorie in acciaio.

Il completamento della struttura dell’impalcato in opera Subito prima e subito dopo il varo dell’elemento centrale sono stati sollevati i due macroconci di spalla che completano la struttura di impalcato e che sono stati solidarizzati tra di loro mediante la saldatura in opera della sezione, dopo aver messo in atto una serie di provvedimenti volti al ripristino della congruenza delle sezioni montate, in modo da garantire la rispondenza delle sollecitazioni a valle del montaggio rispetto a quelle di progetto.