Strumentare con un sistema di monitoraggio una sovrastruttura aeroportuale, ferroviaria o stradale in genere è utile ed interessante per fini scientifici, in quanto si può disporre di dati con i quali progredire nelle conoscenze e nella modellazione razionale della pavimentazione, oggi ancora basata prevalentemente su nozioni di provenienza “empirica”.

Il monitoraggio delle pavimentazioni per l’acquisizione dati non è un’attività di immediata e facile esecuzione in quanto lo strato in conglomerato bituminoso presenta alcune criticità per i sensori: alte temperature ed un elevato stato tensionale raggiunto durante le fasi di stesa e compattazione.

Lo stato dell’arte dei sistemi tradizionali di acquisizione dati è caratterizzato principalmente dai seguenti dispositivi: trasduttori LVDT, estensimetri, celle di pressione, termocoppie e misuratori di giunto.

La mortalità dei sensori sopracitati è generalmente alta e il rischio di perdita raggiunge in alcuni casi circa il 50%.

In questo articolo si presenta un innovativo sistema di monitoraggio basato sulla tecnologia delle fibre ottiche, sviluppato e testato per la misurazione dello stato tenso-deformativo e delle temperature all’interno di pavimentazioni in conglomerato bituminoso. Questa tecnologia combina l’abilità della fibra ottica di veicolare la luce con la capacità dei reticoli di Bragg di leggere la variazione della lunghezza d’onda indotta dalle deformazioni e dalla variazione della temperatura.

Il sistema di monitoraggio basato sulle fibre ottiche

La tecnologia qui descritta si basa sul reticolo di Bragg (Fiber Bragg Grating – FBG) ed è utilizzata per misurare deformazioni, temperatura, pressione, campi magnetici e altre grandezze fisiche.

I sensori FBG sono in grado di mostrare significativi vantaggi rispetto alle altre tecnologie sul mercato in tutti i campi caratterizzati da grandezze in scala microscopica o da temperature estremamente proibitive.

La tecnologia FBG è caratterizzata da un’elevata accuratezza di misurazione (deformazioni dell’ordine del nanometro o addirittura del picometro), alta stabilità del segnale, ridotte dimensioni, insensibilità alle interferenze con i campi magnetici e capacità di misurazione ad elevate frequenze (dagli 0 ai 100 Hz) e temperature (dai –270 °C ai 900 °C).

I principi fondamentali dei sensori con fibre ottiche

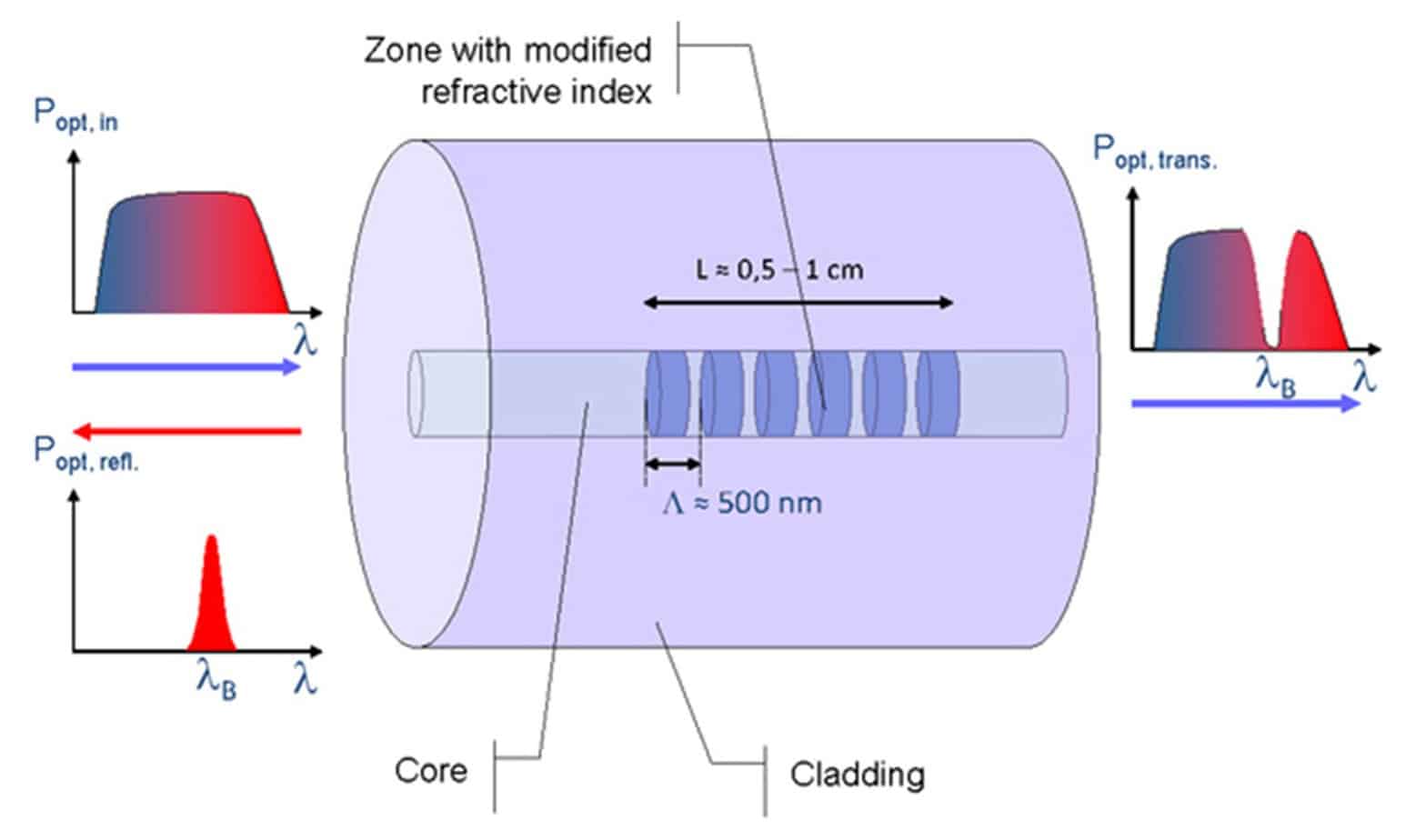

In breve il concetto dei sensori FBG si basa sulla perturbazione dell’indice di rifrazione della fibra ottica in determinati punti (sensori FBG) della stessa; queste perturbazioni consentono di riflettere una determinata lunghezza d’onda e di continuare a trasmettere le altre all’interno della fibra. Il fascio di luce attraversa il nucleo del filamento di fibra ottica indisturbato e qualsiasi deformazione (causata dalla variazione di temperatura dell’ambiente circostante, pressione, vibrazione o sollecitazioni provenienti dal mondo esterno) causa un salto ed un cambiamento nella magnitudine della lunghezza d’onda riflessa.

Il principio fondamentale alla base di questo tipo di tecnologia si basa sulle leggi di Fresnel grazie alle quali è possibile calcolare come l’intensità di un raggio luminoso incidente su una superficie viene ripartita tra il raggio riflesso e il raggio rifratto.

Un reticolo di Bragg (FBG) è un insieme di riflettori (detti di Bragg) costruiti in un piccolo segmento del filamento di fibra ottica, ognuno dei quali riflette una particolare lunghezza d’onda del fascio di luce e trasmette tutti gli altri.

Una volta realizzato il reticolo FBG, le variazioni di lunghezza d’onda che si generano nel sistema possono essere misurate utilizzando una strumentazione apposita.

La fase sperimentale

La sperimentazione si è articolata in due differenti fasi: una inerente test di laboratorio ed una legata all’esecuzione di campi prova in vera grandezza.

I test di laboratorio

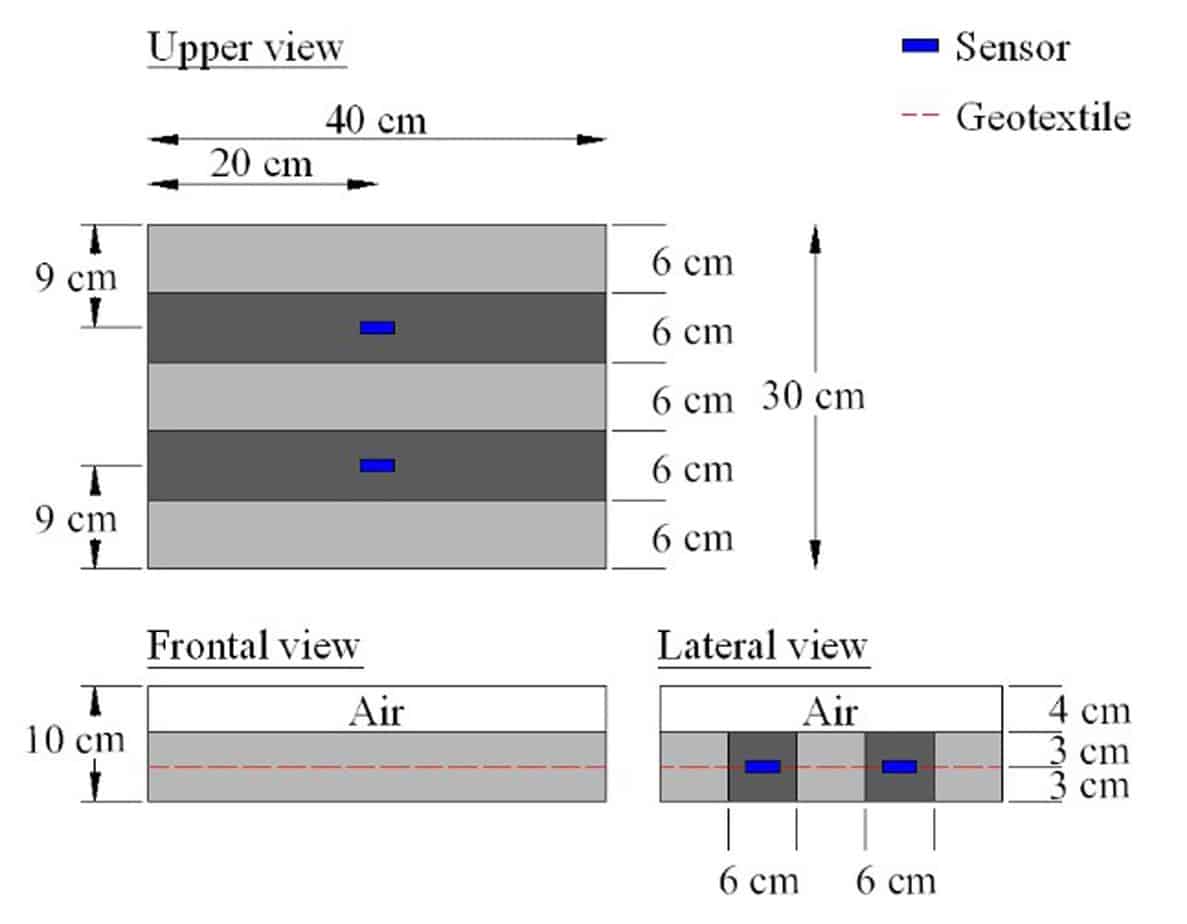

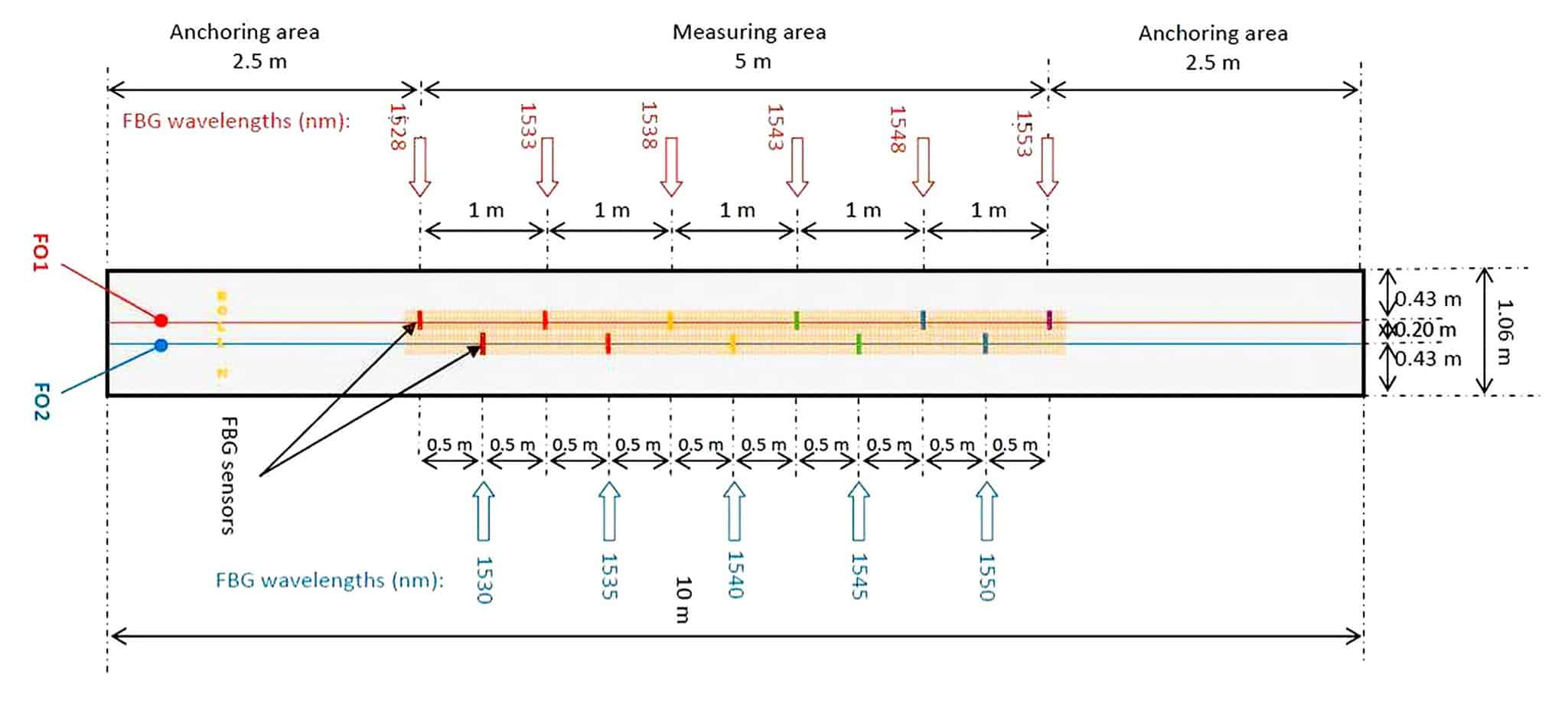

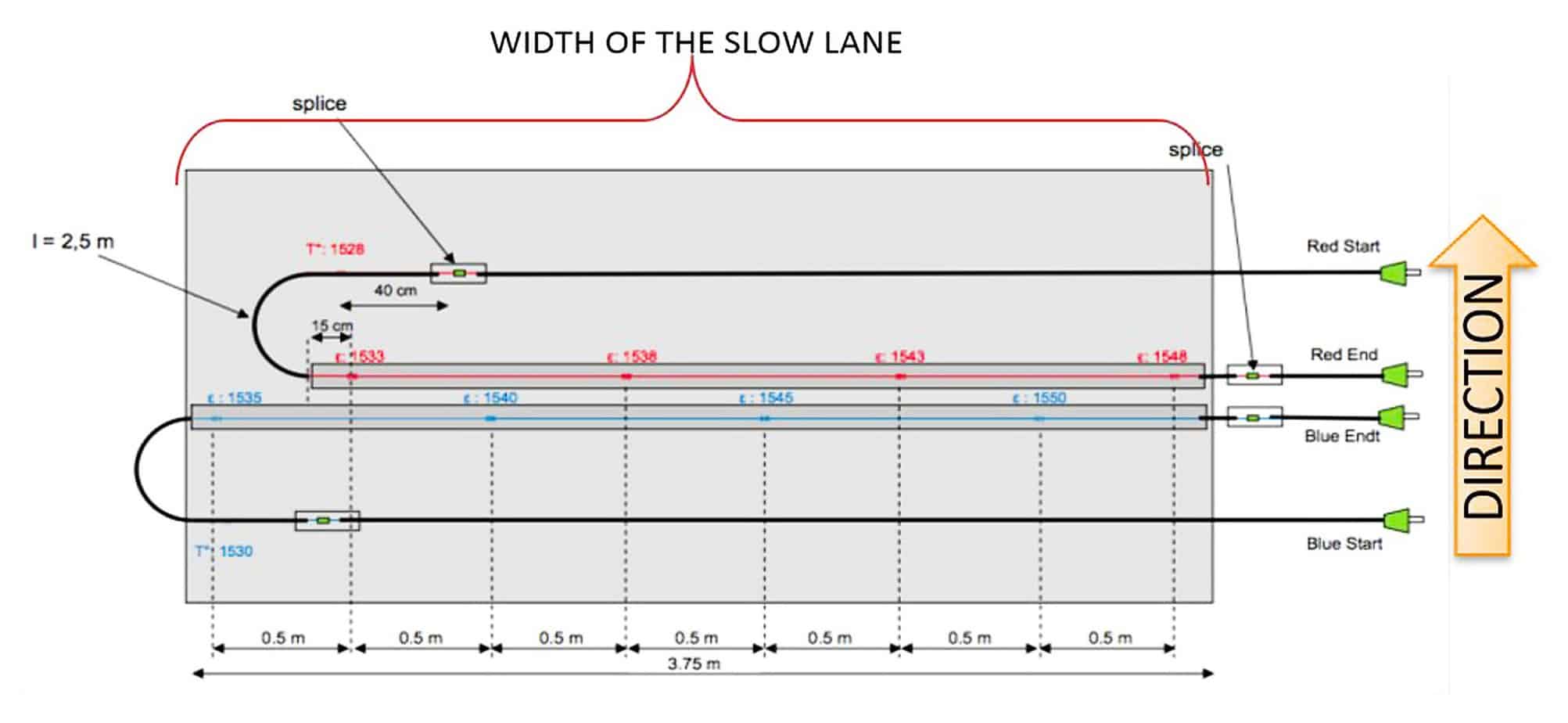

Per valutare la compatibilità tra il sistema FBG e l’ambiente ad elevate sollecitazioni derivanti dai metodi costruttivi delle pavimentazioni in conglomerato bituminoso e cementizie, sono state realizzate in laboratorio delle piastre di dimensioni 40 cm di lunghezza, 30 cm di larghezza e 6 cm di spessore, composte da due strati di conglomerato bituminoso da 3 cm sovrapposti, con i sensori FBG posizionati nel mezzo della piastra.

La completa realizzazione dei campioni da sottoporre ai test (produzione della miscela, compattazione e realizzazione delle lastre) è avvenuta interamente in laboratorio in modo da semplificare e ridurre al minimo le varianti in gioco durante questa prima fase sperimentale volta, come evidenziato in precedenza, a valutare la fattibilità del monitoraggio del conglomerato bituminoso con un sistema FBG.

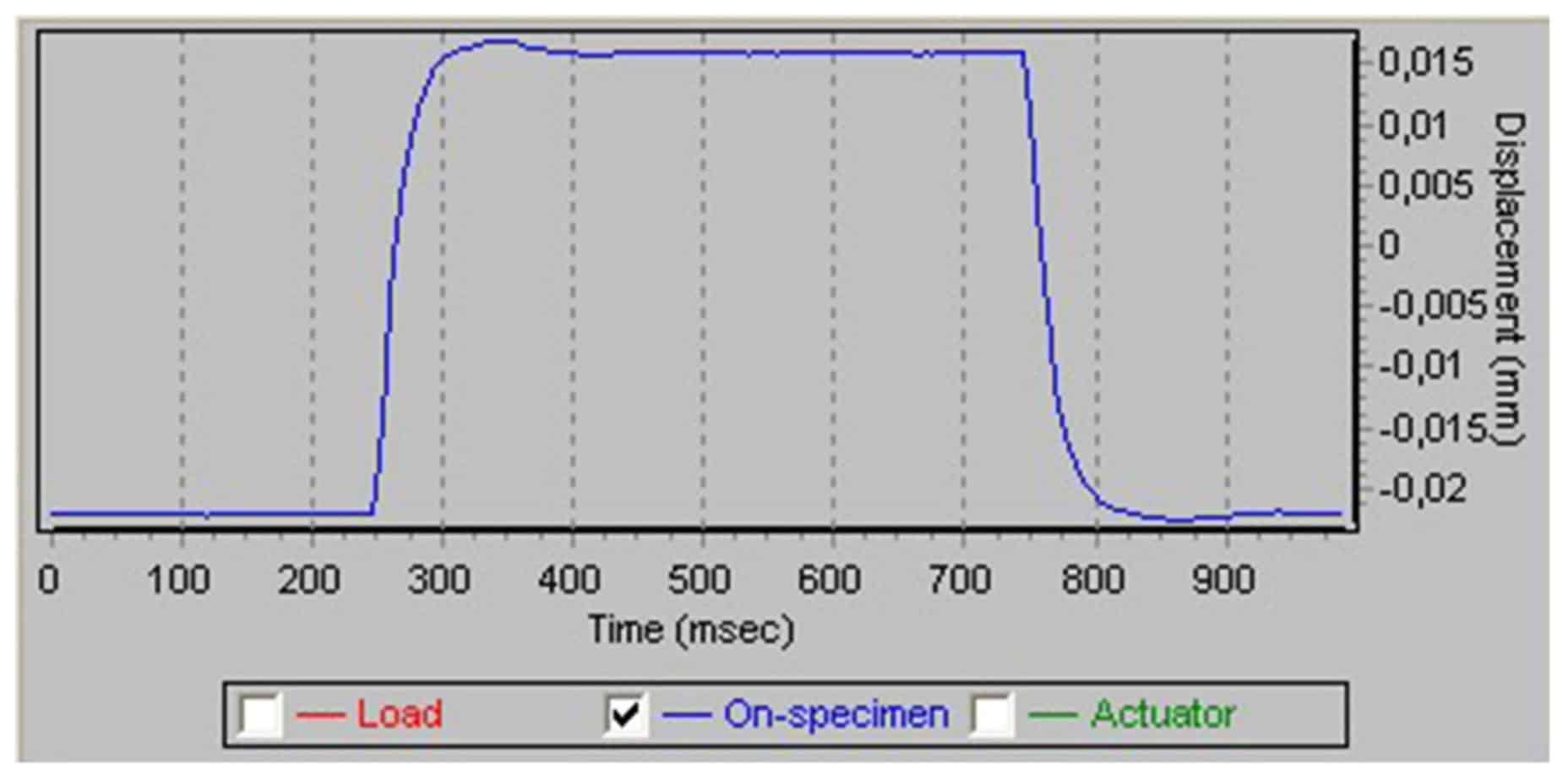

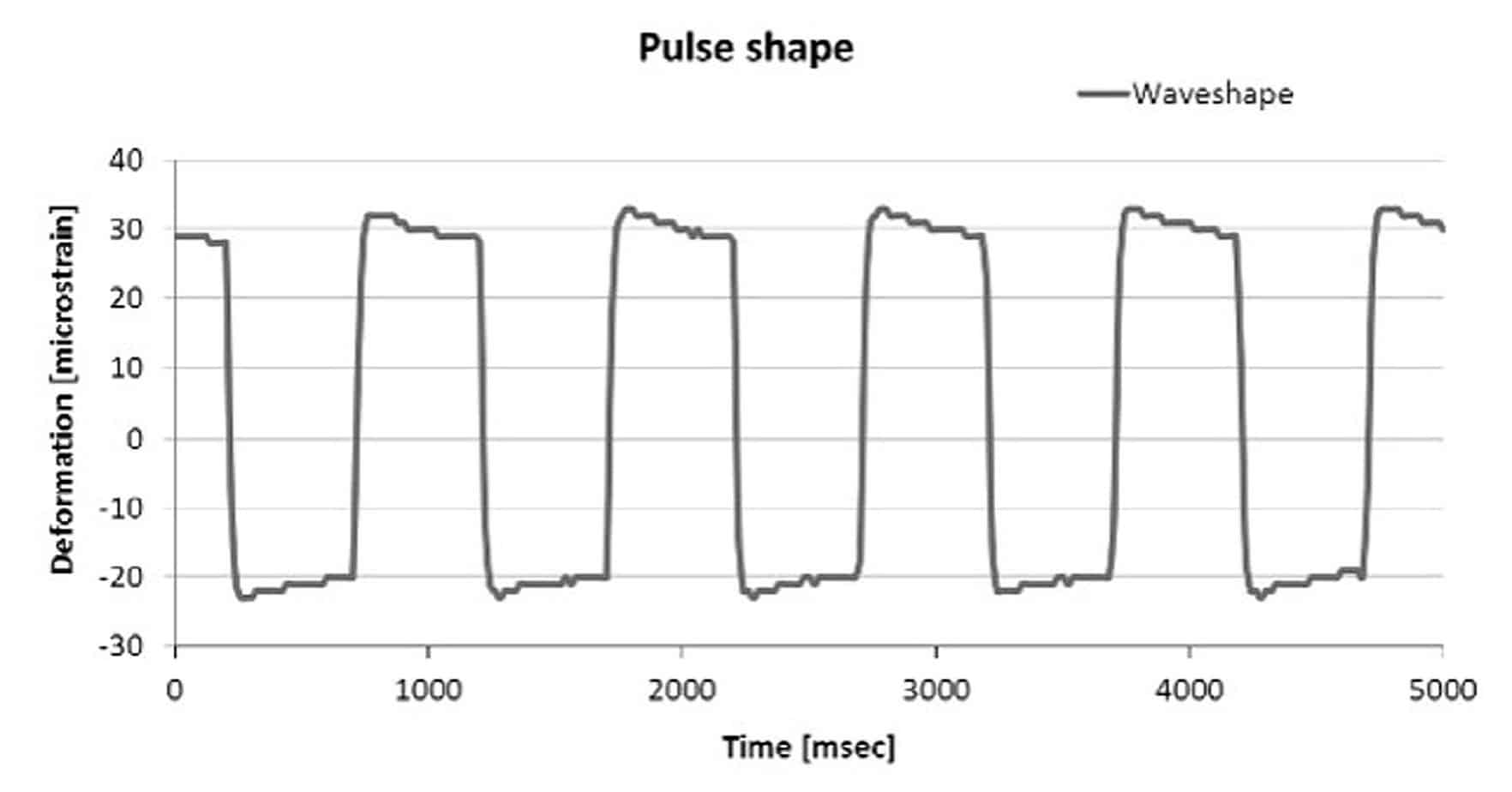

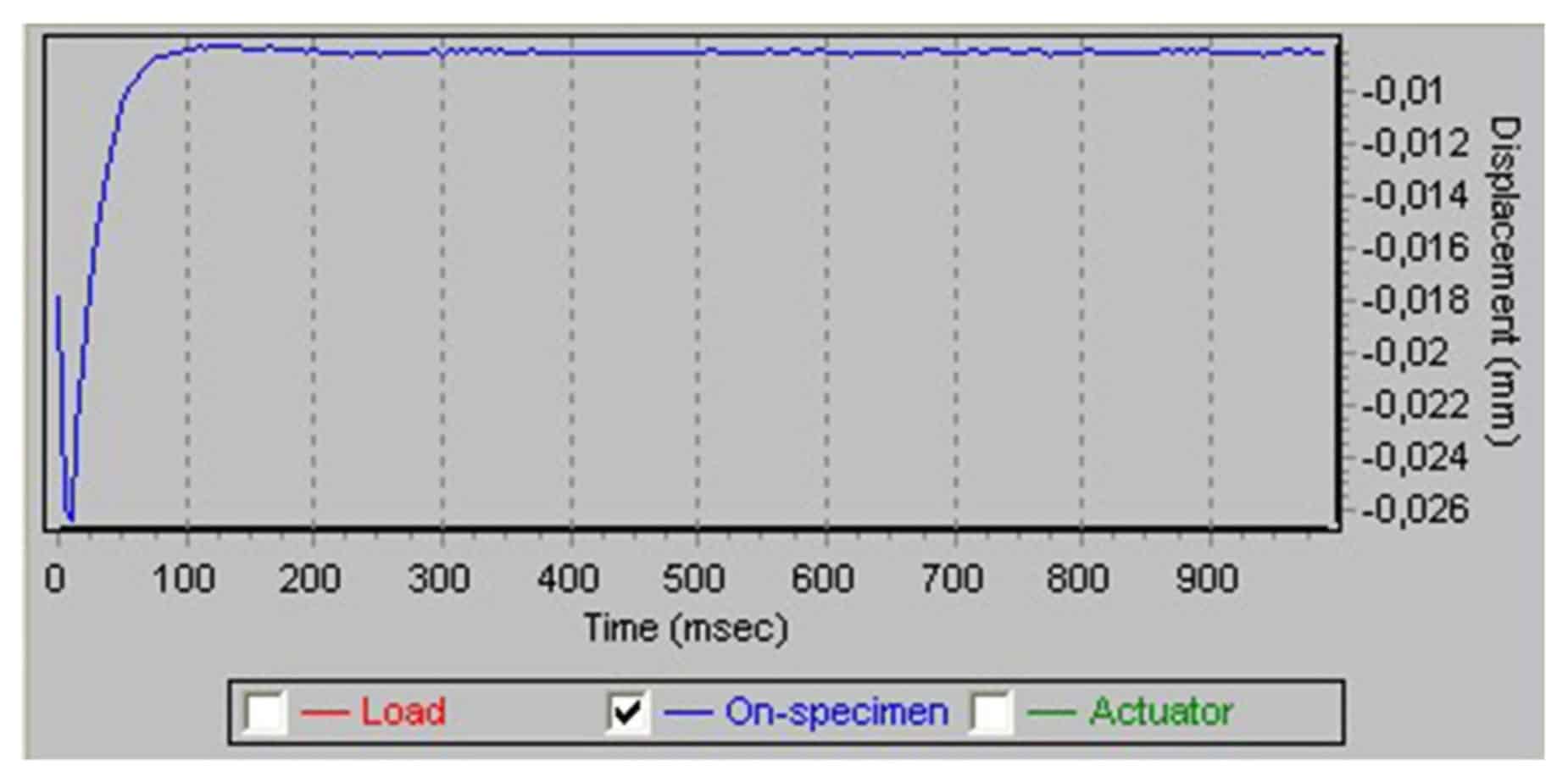

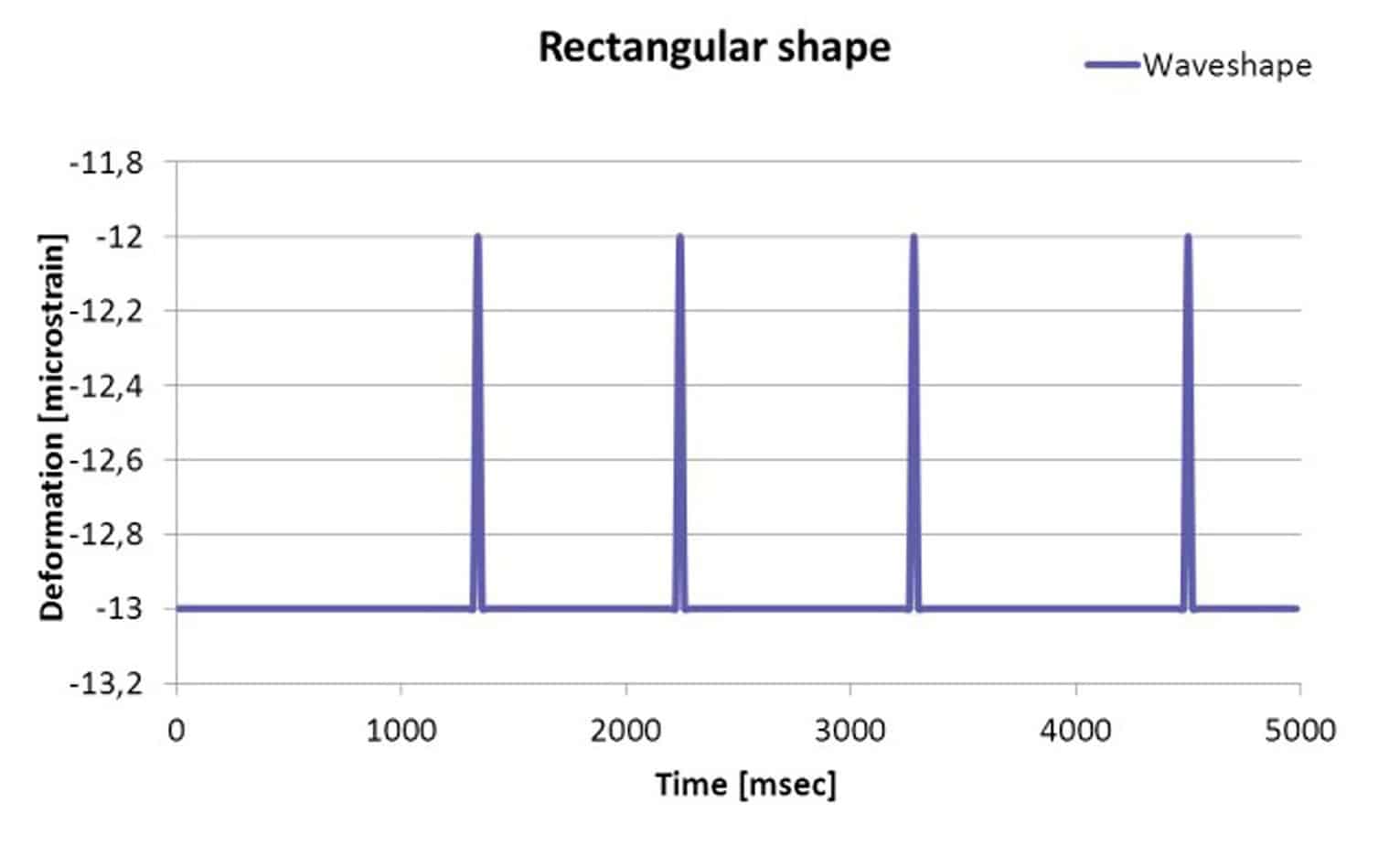

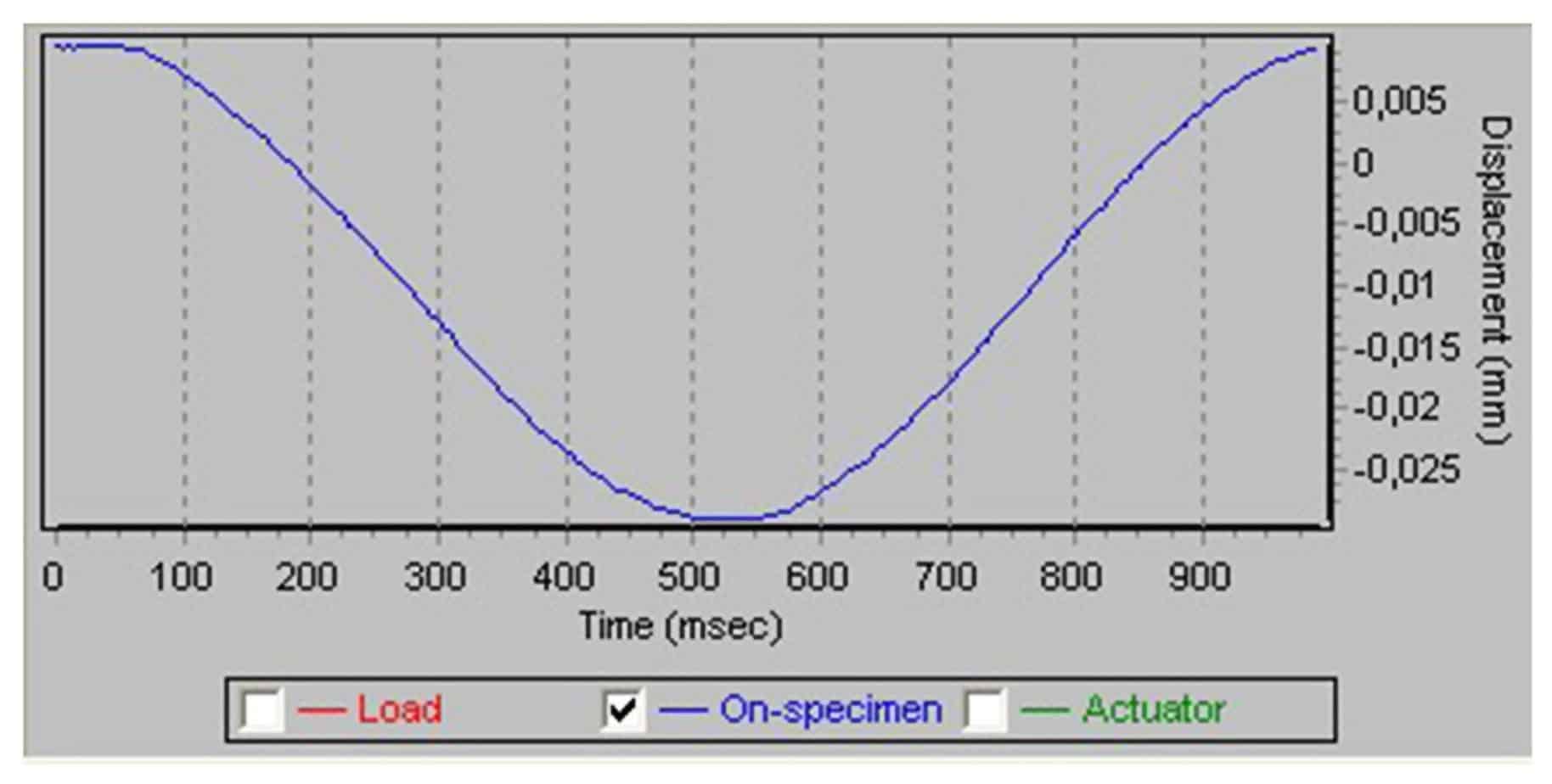

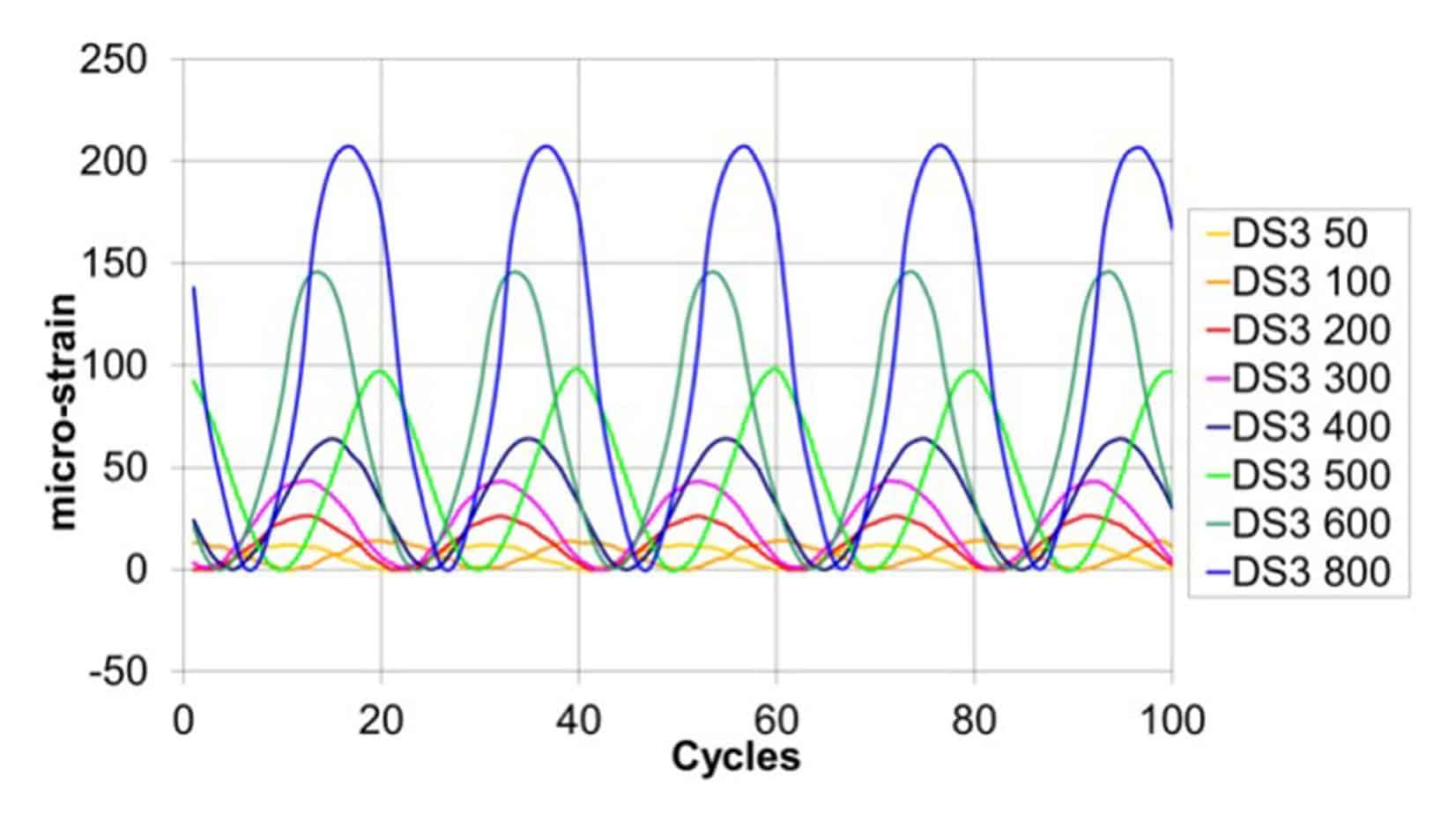

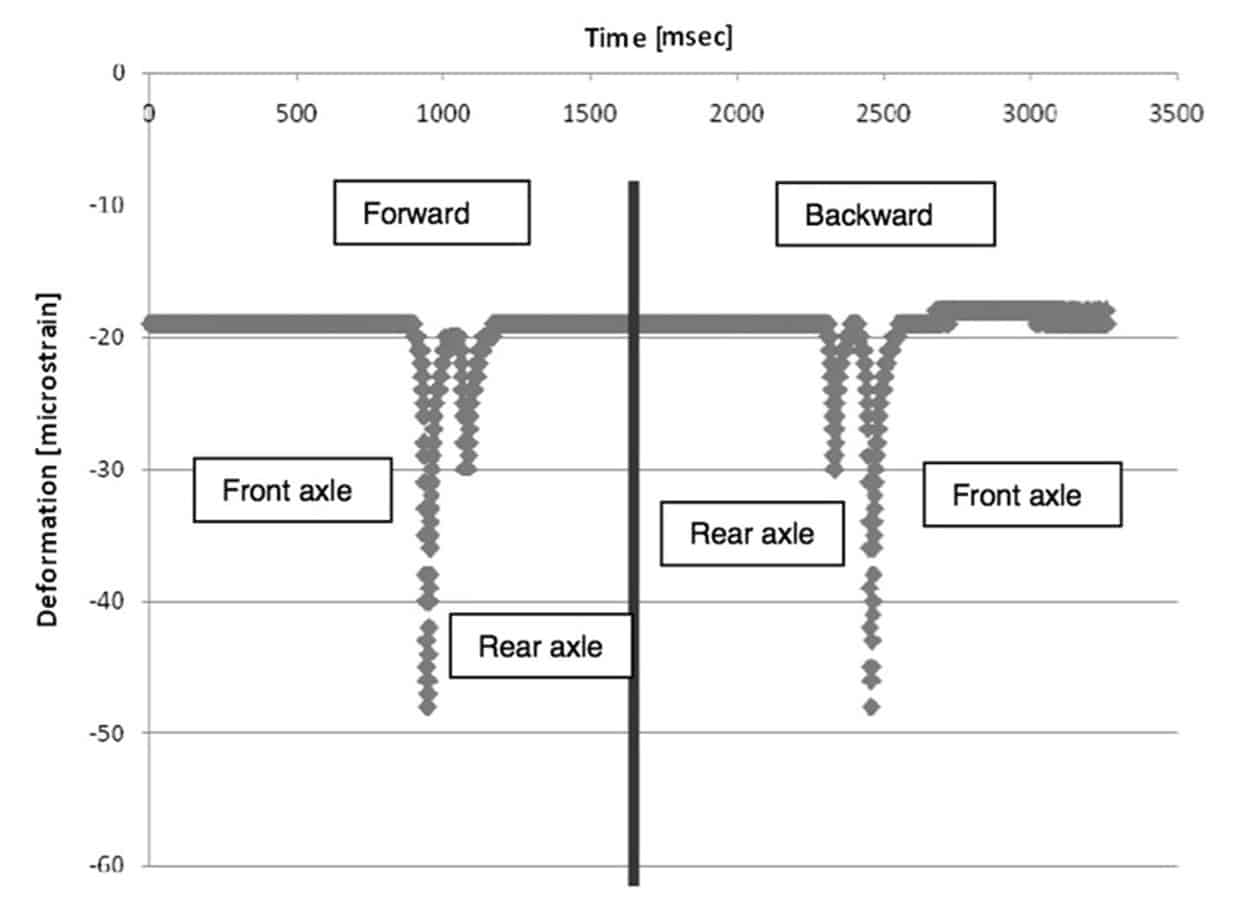

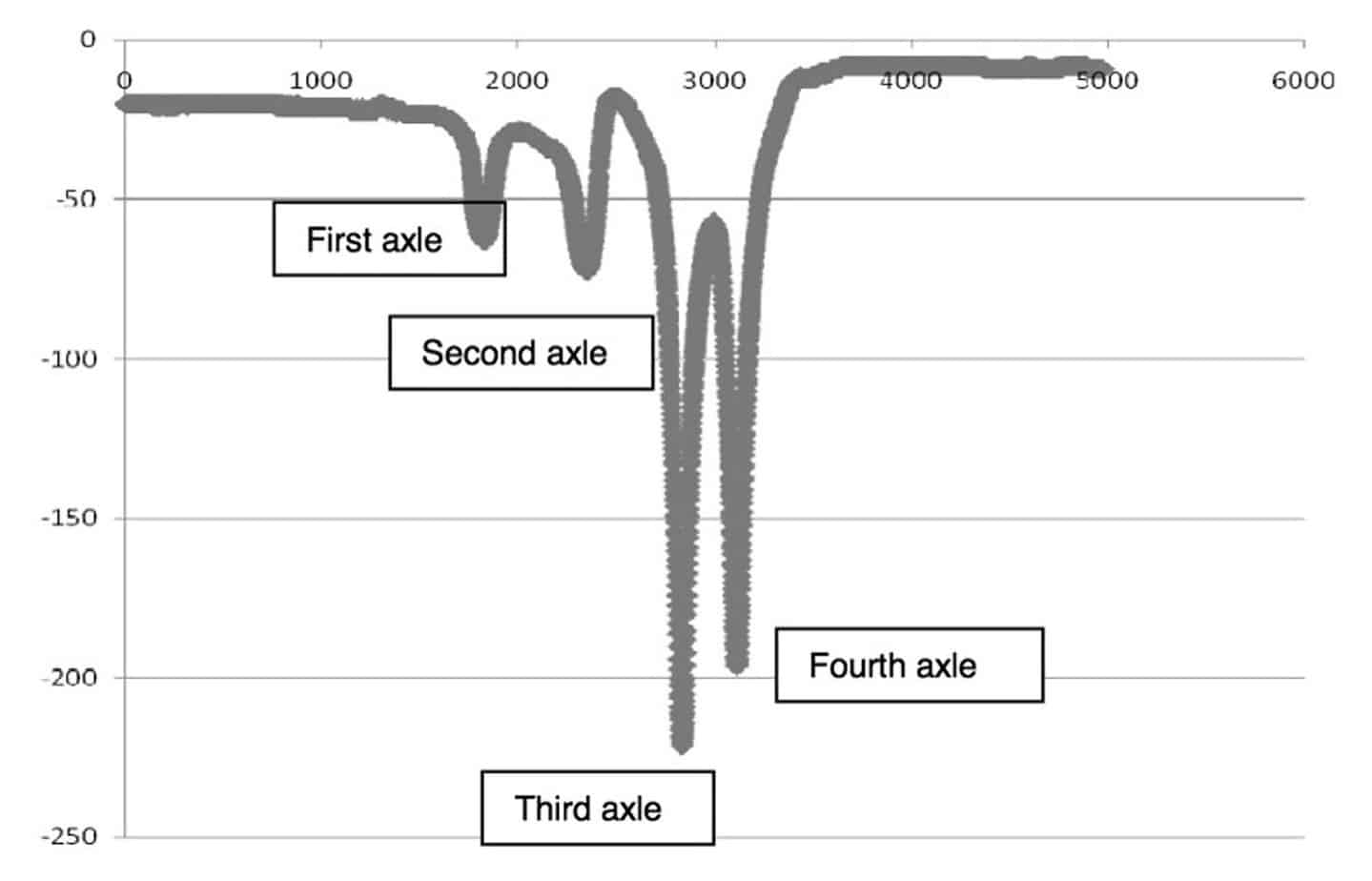

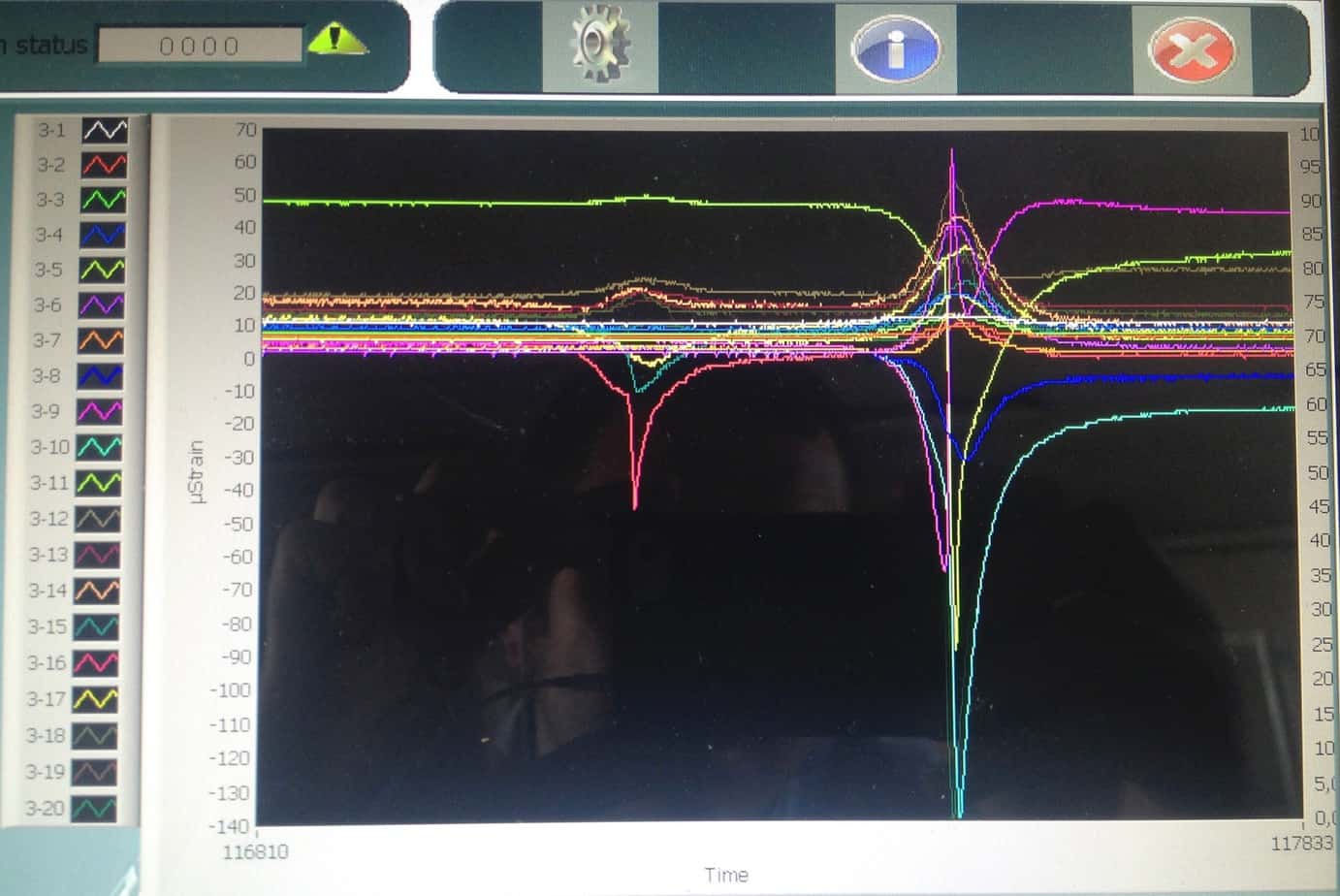

Da ogni piastra sono stati ricavati cinque travetti da 40x30x6 cm doppio strato strumentati con sensori FBG che sono stati sottoposti a prove di flessione a quattro punti in configurazione di deformazione controllata con differenti curve di carico (di tipo ad impulso, rettangolare, sinusoidale, etc) secondo la AASHTO TP 8/94-321 (Standard Test Method for Determining the Fatigue Life of Compacted Hot Mix Asphalt (HMA) Subjected to Repeated Flexural bending) (AASHTO).

Questo tipo di test ha permesso di verificare la corretta corrispondenza tra il tipo di deformazione imposta dalla macchina e la lettura eseguita dai sensori FBG annegati nella pavimentazione.