![]() For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/asphalt-for-pothole-patching-and-green-deal/

For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/asphalt-for-pothole-patching-and-green-deal/

I principali obiettivi dell’UE inerenti alla sostenibilità sono la riduzione delle emissioni di gas serra di almeno il 55% entro il 2030, rispetto ai valori del 1990, e il raggiungimento delle “zero emissioni” entro il 2050.

Con riferimento alle sovrastrutture stradali, quando si parla di sostenibilità, normalmente si pensa a come costruire le nuove pavimentazioni e come produrre i nuovi conglomerati bituminosi.

Essendo la sicurezza e la vita utile elementi chiave della sostenibilità, in realtà è fondamentale riuscire a preservare prima di tutto il patrimonio già esistente.

Gli ammaloramenti stradali sono sempre più diffusi per effetto della vetustà delle pavimentazioni e in particolare la severità delle buche sta aumentando anche a causa delle condizioni ambientali connesse al cambiamento climatico, soprattutto nel caso di forti piogge.

Le buche sono uno dei fattori più critici rispetto all’aggravamento del degrado della pavimentazione, rappresentando anche il maggior pericolo per gli utenti (soprattutto con veicoli a due ruote) e la causa di potenziali danni ai veicoli.

La manutenzione delle buche è una delle sfide che gli Enti gestori stanno cercando di affrontare da diversi anni, attraverso strategie che prevedono il rilevamento dello stato degli ammaloramenti e il relativo ripristino.

I lavori di manutenzione stradale sono correlati a importanti problematiche relative alla congestione del traffico e alla sicurezza sia degli utenti stradali che dei lavoratori del cantiere.

Questi aspetti costituiscono l’oggetto del progetto InfraROB, finanziato dal programma di ricerca della Commissione Europea Horizon 2020, che ha come obiettivo la riduzione dell’esposizione al traffico veicolare dei lavoratori e l’esposizione all’azione delle macchine di cantiere, anche nel campo della manutenzione delle buche, e la riduzione del costo delle attività ripetitive, aumentando allo stesso tempo la sicurezza degli utenti stradali.

Le buche delle pavimentazioni flessibili e i metodi tradizionali di ripristino

Con il termine “buca” si indica generalmente un ammaloramento localizzato della pavimentazione stradale, in cui il materiale si scompone e si perde, provocando una forte depressione di forma più o meno circolare.

In funzione delle cause prevalenti che le producono o ne determinano l’evoluzione (velocità e intensità del traffico, tipo di veicoli transitanti e condizioni ambientali), le buche hanno tipicaente una profondità di almeno 30 mm e diametro compreso tra 100 mm e 1 m.

La dimensione può aumentare anche repentinamente e/o ne possono nascere delle altre nelle vicinanze subito dopo l’insorgenza della prima [1].

Oltre ad accelerare il processo degenerativo che conduce alla fine della vita utile della pavimentazione, le buche possono causare danni alle ruote, urti e danni alla parte inferiore dei veicoli, frenate improvvise e svii, che possono di conseguenza implicare collisioni e incidenti gravi.

La manutenzione delle buche richiede in genere la riparazione temporanea e di emergenza, per poi eseguire, in teoria, quella permanente e/o definitiva (compreso l’eventuale rifacimento) nei mesi più caldi. In pratica, se una riparazione è fatta correttamente, si può aspettare anche un tempo maggiore prima di rifare la pavimentazione.

Il rilevamento e la valutazione degli ammaloramenti sono due delle azioni più importanti per determinare le corrette strategie manutentive di un’infrastruttura stradale.

Il rilevamento “manuale” richiede molto tempo ed è costoso dal punto di vista dei Tecnici coinvolti. Pertanto, negli ultimi anni, sono stati sviluppati numerosi sistemi per rilevare e riconoscere in modo automatico i dissesti stradali (per esempio, basati sulle accelerazioni a bordo dei veicoli, sulla ricostruzione 3D e sulla ripresa fotografica), contribuendo al miglioramento dell’efficienza del rilevamento e della qualità della pavimentazione attraverso un’indagine preliminare [2].

Esistono molti manuali che indicano le operazioni da compiere durante le riparazioni, ad esempio, molto interessante è quello del Ministero delle Infrastrutture della Cambogia: Guidelines for Repairing Defects of Roads [3].

La durata del ripristino delle buche dipende sostanzialmente dai materiali usati e dalla compattazione apportata. I metodi più utilizzati in tutto il mondo sono i seguenti [4]:

- Throw-and-Go: si riempie la buca con il materiale di ripristino, eventualmente si addensa leggermente con la pala e poi si lascia la compattazione all’azione del traffico. A meno che non si utilizzino materiali speciali, la riparazione ha brevissima durata e deve essere rieseguita entro pochi giorni;

- Throw-and-Roll: si riempie la buca con il materiale di ripristino e poi si costipa con l’azione di un veicolo pesante (per esempio, camion). La durata è tendenzialmente breve;

- Iniezione a spruzzo: sono utilizzate macchine speciali che spruzzano il materiale all’interno della buca. La durata può essere anche abbastanza lunga o addirittura elevata. Il problema principale è l’ingombro del mezzo che interferisce con il traffico;

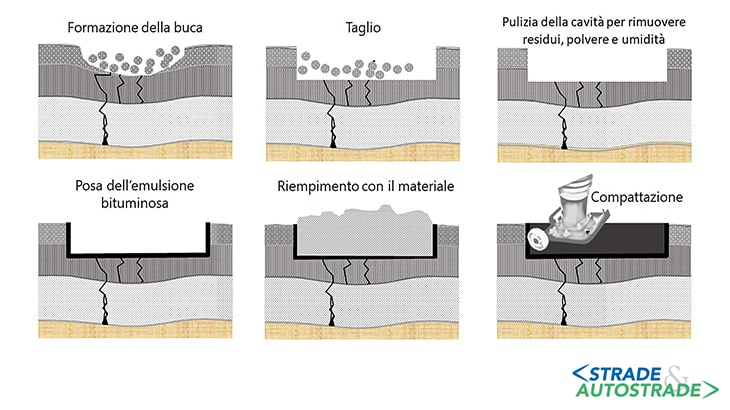

- Semipermanente: (Figura 1 sopra) si rimuovono detriti e acqua dalla buca, si taglia in modo netto lungo i lati, si cosparge emulsione bituminosa, si riempie con il materiale e si compatta con appositi strumenti (piastre vibranti, compattatori, rulli, ecc.). È il metodo che consente di ottenere maggiore durata della riparazione;

- Ricostruzione parziale: si demolisce una parte della pavimentazione sino agli strati ammalorati e si ripristina l’intero pacchetto stradale. Quest’ultimo rappresenta il metodo più efficace per il ripristino delle buche ma è anche quello più dispendioso in termini di risorse economiche.

In compenso, la formazione di buche può essere evitata o rallentata attraverso lo studio della manutenzione preventiva già in fase progettuale, perché è il modo più conveniente per estendere la vita utile di una pavimentazione e per ridurre al minimo la necessità di riparazioni profonde e costose.

Lo Stato di Washington rappresenta un esempio internazionale in tal senso in quanto ha adottato un approccio integrato alla conservazione, esaminando il ciclo di vita complessivo e i processi di formazione degli ammaloramenti, pianificando la conservazione e la manutenzione della pavimentazione [5].

Le cause principali che generano la formazione delle buche sono [6, 7, 8 e 9]:

- spessori insufficienti della pavimentazione (compresa fondazione) rispetto ai carichi che deve sopportare, i quali comportano una flessione superiore a quella tollerabile, generando fessurazioni e deformazioni permanenti;

- uso di materiali impropri e/o di scarsa qualità in funzione del traffico e delle condizioni ambientali (sole, calore, freddo, escursioni termiche, pioggia, ecc.) e/o non convenientemente progettati/confezionati (mix design);

- gestione delle acque non appropriata che accelera il processo di formazione ed evoluzione della buca (per esempio, pendenze insufficienti dovute ad errori di progettazione o costruzione, depressioni dovute all’assestamento della pavimentazione, scarsa manutenzione dei canali di scolo, ecc.);

- realizzazione di trincee e tasche, normalmente dovute agli interventi sui sottoservizi o al fallimento di manutenzioni pregresse;

- mancata gestione delle fessure e delle deformazioni che non sono immediatamente sigillate e/o trattate, attraverso le quali si infiltra l’acqua.

Il progredire della buca dipende molto dall’azione simultanea di acqua-traffico-temperature:

- acqua-traffico:

- cedimento per fatica che inizia con fessurazioni e che poi si trasforma in buca. L’acqua in pressione dovuta ai carichi accelera il processo. Le pavimentazioni sottili (minori di 15 cm) sono quelle che risentono maggiormente di questo fenomeno;

- spogliamento degli aggregati dello strato di usura (cause principali sono la scarsa adesione chimico-meccanica tra aggregati/bitume e minore contenuto di legante rispetto a quello ottimale) con formazione di sgranamenti che, nel giro di due-cinque anni, si trasforma nella formazione di buche;

- acqua-temperature: nei periodi invernali l’acqua gela e la sua espansione è assimilabile all’azione di un cuneo che allarga le fessure, sino a sgretolare la pavimentazione formando delle buche.

I materiali tappabuche devono essere appositamente formulati e studiati; i due principali metodi produttivi sono:

- conglomerato bituminoso a caldo o HMA dal termine inglese Hot Mix Asphalt: in teoria è il materiale migliore, ma bisogna considerare che la maggior parte degli impianti di asfalto in inverno sono chiusi e che un carico tipico di autocarro (1-8 t) è utilizzato per la riparazione di molte buche prima di esaurire la miscela. Pertanto, considerando al massimo 3 ore di trasporto prima del suo raffreddamento e della impossibilità di essere adeguatamente compattato, è evidente che il suo utilizzo è molto complicato;

- conglomerato bituminoso a freddo o CMA dal termine inglese Cold Mix Asphalt: è il materiale più utilizzato perché versatile, stoccabile e facilmente lavorabile anche alle bassissime temperature. È prodotto a caldo, a tiepido o a freddo, attraverso l’uso di additivi, fluidificanti ed emulsioni bituminose.

Il vecchio metodo del cutback, con solventi o gasolio, è ormai proibito per motivi di salute e ambientali. Un fattore importante da non dimenticare è inoltre l’effetto del traffico veicolare durante le fasi di ripristino della buca, sia dal punto di vista della sicurezza sia riguardo all’operatività.

In un contesto così “semplicemente complicato”, immaginando di poter utilizzare una tecnologia innovativa tappabuche, i maggiori obiettivi sarebbero: sostenibilità, durata, facilità di posa, automazione, bassa interferenza con il traffico, elevata sicurezza e bassi costi.

Di seguito si presentano gli aspetti essenziali della ricerca Infra-ROB in corso, finanziata grazie a fondi europei, che persegue proprio tali obiettivi qualificanti.

Il progetto InfraROB e i metodi di ripristino sostenibili, duraturi e sicuri

InfraROB è un progetto finanziato dal programma di ricerca della Commissione Europea Horizon 2020 con il Grant Agreement n° 955337. Il progetto è compartecipato dall’Associazione Italiana dei Professionisti per la Sicurezza Stradale (AIPSS) e dalle sue associate: Centro di ricerca per il Trasporto e la Logistica (CTL – Sapienza Università di Roma) e Dipartimento di Ingegneria dell’Università Roma Tre (Figura 2 sopra).

L’obiettivo è quello di ridurre l’esposizione dei lavoratori al traffico veicolare e all’azione delle macchine di cantiere, ridurre il costo delle attività ripetitive e aumentare la sicurezza degli utenti della strada, incrementando al contempo la disponibilità della rete di trasporto.

La prospettiva dell’introduzione di macchine e attrezzature autonome nel settore delle costruzioni sta muovendo grande interesse tra i produttori (Komatsu, Caterpillar, Hitachi Construction Machinery, Volvo Construction Equipment e altri), anche se oggi il loro livello di penetrazione è basso e limitato a veicoli fuoristrada, macchinari e attrezzature utilizzati principalmente o esclusivamente in aree chiuse e di cantiere.

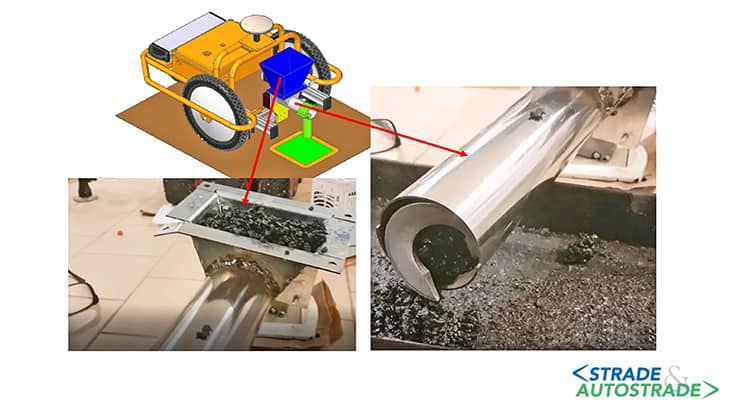

In particolare, il progetto è volto a mantenere l’integrità, le prestazioni e la sicurezza dell’infrastruttura stradale attraverso soluzioni robotizzate autonome e modulari, anche per la riparazione di piccole buche del manto stradale. Una delle varie attività del progetto è rivolta allo sviluppo di una “stampante 3D semovente” in grado di estrudere una miscela specifica per il riempimento di fessure e piccole buche.

La ricerca condotta dal gruppo di lavoro italiano, prima descritto, è così strutturata:

- fase 1: definizione dei parametri ottimali del sistema stampante 3D/miscela;

- fase 2: studio di diversi materiali (in parallelo al precedente), comunemente utilizzati per la riparazione delle buche stradali, possibilmente con caratteristiche di sostenibilità ambientale. Lo scopo è quello di bilanciare diverse prestazioni contrastanti: consistenza, omogeneità, scorrevolezza e struttura interna che hanno ricadute sulla estrudibilità, sulla fluidità, sui tempi di presa e sulle prestazioni finali;

- fase 3: prove in situ per verificare l’efficacia della compattazione della miscela sotto i carichi del traffico.

Avendo riscosso molto interesse, i dettagli dello studio della macchina 3D sono già stati presentati in diversi convegni e seminari, come ad esempio durante l’AIIT 3rd International Conference on Transport Infrastructure and Systems del TIS Roma 2022 [10].

La prima operazione del nuovo sistema proposto consiste nel rilievo della buca con un laser scanner o tecniche fotogrammetriche per il rilevamento della nuvola di punti da fornire alla stampante 3D per la costruzione dell’oggetto da estrudere. La fase successiva comprende la messa in strada del robot la cui stampante sarà in grado di estrudere il materiale di riempimento in funzione delle caratteristiche della buca in lavorazione. Di seguito si riportano invece alcuni dettagli delle fasi 2 e 3.

Una miscela innovativa tappabuche

Le miscele analizzate per l’utilizzo nel progetto InfraROB sono state diverse, ognuna con le sue peculiarità. Una di quelle che risulta alla data odierna più funzionale e prestazionale è un conglomerato bituminoso composto da 100% materiale di recupero derivante dalla demolizione di vecchie pavimentazioni (RAP – Reclaimed Asphalt Pavement oppure granulato di conglomerato bituminoso, in gergo: “fresato”), rigenerato attraverso apposito prodotto formulato.

Il rigenerante è frutto di diversi anni di ricerca ed è già usato nell’ambito delle soluzioni sostenibili, ma è stato appositamente ritarato per la ricerca in oggetto.

L’utilizzo del RAP al posto delle materie prime non rinnovabili (aggregati e bitume) permette di perseguire gli obiettivi della sostenibilità ambientale e la riduzione quindi delle emissioni di CO2 equivalente.

Il corretto trattamento del fresato comprende la demolizione della pavimentazione (separazione degli strati superficiali da quelli più profondi), il controllo iniziale (presenza di corpi estranei, dimensioni degli elementi e compatibilità ambientale), il trattamento per frantumazione e/o vagliatura (controllo chimico e dimensionale degli elementi e miscelazione se provenienti da fonti diverse), lo stoccaggio e la gestione delle scorte per possibile riciclo.

Come noto, il bitume subisce una trasformazione chimica sia durante le fasi di stoccaggio e produzione dei conglomerati bituminosi, sia durante l’utilizzo della pavimentazione. Il processo chimico comporta l’ossidazione del bitume, la perdita di parti volatili ed il deterioramento delle prestazioni.

Per il riciclo del RAP è possibile utilizzare due diverse categorie di prodotti: flussanti (migliorano la lavorabilità della miscela contenente RAP, per facilitarne l’utilizzo) e rigeneranti (reintegrano parzialmente o totalmente i componenti chimici del bitume invecchiato contenuti nel RAP, conferendo all’impasto un’adeguata lavorabilità per la costruzione, e ripristinando le prestazioni del bitume, garantendone una nuova vita di servizio).

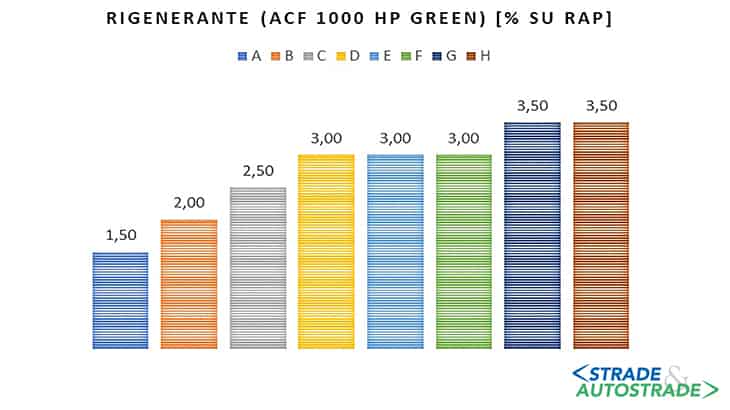

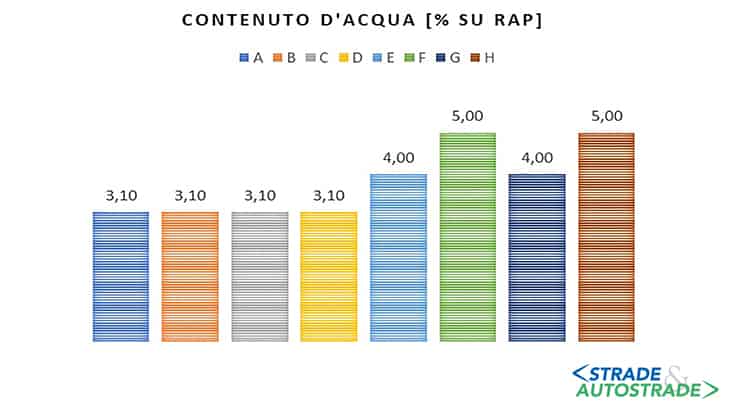

La categoria di appartenenza di un prodotto può essere facilmente riscontrata attraverso prove di laboratorio [11]. Il rigenerante utilizzato (2,0÷3,5% di Iterlene ACF 1000 HP Green sul peso del RAP) in questo caso è composto da diversi componenti chimici, tra cui agenti ringiovanenti, antietà, plastificanti, sostanze idratanti, additivi disperdenti, ed è aggiunto al RAP a temperatura ambiente fino a ricoprire completamente i granuli e formare il nuovo impasto.

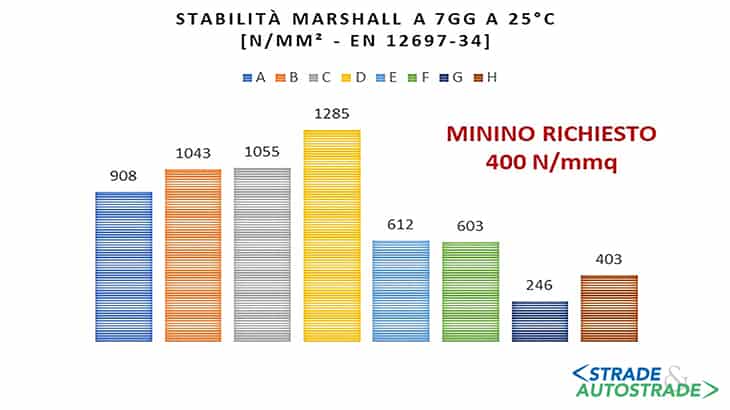

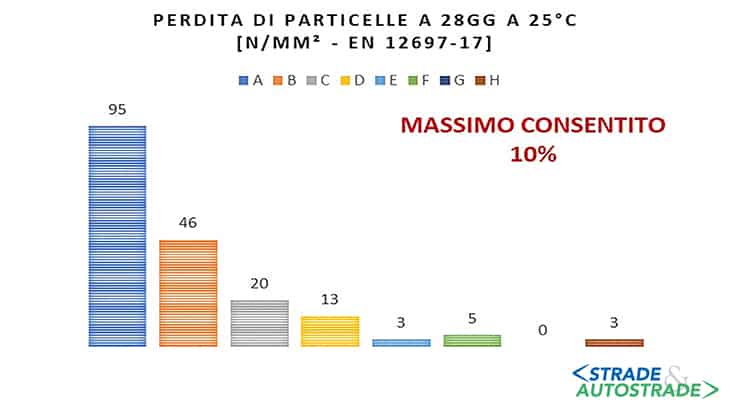

Le prove di laboratorio sono state eseguite con lo scopo di ottenere il corretto mix design con un adeguato bilanciamento tra estrudibilità (per la stampante 3D) e prestazioni legate alla durabilità del ripristino. Dal punto di vista prestazionale, sono stati valutati: granulometria, stabilità Marshall, contenuto di vuoti, resistenza alla trazione indiretta e perdita di particelle (prova Cantabro).

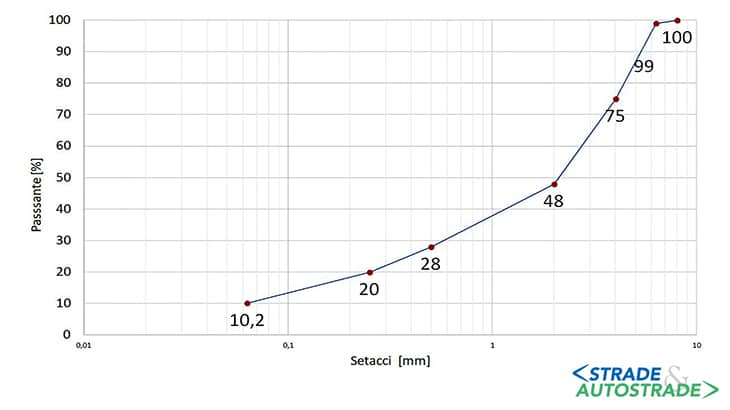

A parità di curva granulometrica del RAP, si sono studiate diverse miscele variando il contenuto di additivo nell’intervallo 1,5-3,5% e il contenuto di acqua nell’intervallo 3,1-5%, per un totale di otto miscele. In funzione delle dimensioni delle buche che saranno sottoposte all’azione del robot, la dimensione massima dell’aggregato è stata scelta pari a 8 mm.

La miscelazione e la compattazione (50 colpi di pestello Marshall) sono avvenute a temperatura ambiente. Le prove di stabilità Marshall e di resistenza a trazione indiretta sono state effettuate a 25 °C dopo un periodo di stagionatura di sette giorni alla stessa temperatura in forno ventilato. La perdita di particelle è stata studiata con la prova Cantabro secondo EN 12697-17, dopo un periodo di stagionatura di 28 giorni a 25 °C.

L’estrudibilità è stata invece verificata con una coclea orizzontale (Figura 3) che sarà montata sulla stampante 3D. In Figura 4 sopra è riportata la curva granulometrica della miscela finale e riporta inoltre i risultati delle miscele analizzate rispetto ai minimi previsti per questa tecnologia da un capitolato assunto come riferimento [12].

È evidente che la percentuale dei vuoti residui è elevata, sia per la bassa energia di compattazione sia per la mancanza di materiale fine che è racchiuso all’interno dei granuli di RAP frantumati. Tutte le miscele, ad eccezione della miscela G, mostrano stabilità Marshall e resistenza alla trazione indiretta molto superiori al minimo.

La miscela ottimale ha contenuto di rigenerante pari al 3,0% e contenuto di acqua del 3,1%. È interessante evidenziare che la miscela D raggiunge il massimo valore di resistenza a trazione indiretta e di stabilità Marshall, ma la perdita di particelle è leggermente superiore ai requisiti.

Peculiarità tecnica della tecnologia proposta è che non è necessario ridimensionare, pulire e/o asciugare la buca per garantire la durata del ripristino. Inoltre, la buca è immediatamente carrabile subito dopo il riempimento. Per quanto riguarda la perdita di particelle, le miscele migliori risultano la E e la F.

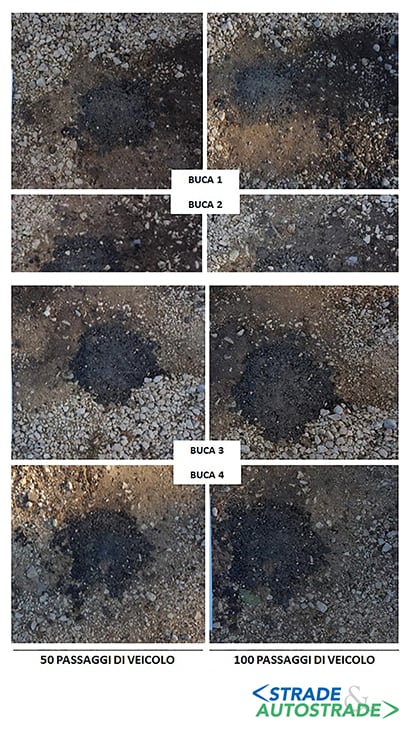

Poiché la prova Cantabro non riproduce in maniera fedele i possibili danni prodotti dal traffico e al fine di verificare l’efficacia delle riparazioni, il materiale è stato posato in alcune buche, realizzate appositamente con forma e dimensione appropriate, vicino alla sede della Facoltà di Ingegneria Civile e Industriale della Sapienza-Università di Roma.

La scelta del sito deriva da due ragioni:

- il sito è privato, per cui le prove sono state eseguite senza disagi al traffico e i campioni sono stati monitorati nel tempo con traffico controllato;

- la pavimentazione è in terra ed è stato quindi facile scavare le buche con profondità e diametro di 10 cm.

Le buche utilizzate per il test sono state riempite con le due miscele ritenute ottimali tra quelle indicate nelle Figure 5A, 5B, 5C, 5D, 5E e 5F sopra: miscele E ed F. Le riparazioni delle quattro buche sono state caricate con automezzo stradale (FIAT Doblò) subito dopo la posa e sono state inizialmente monitorate dopo 50 e 100 passaggi.

I sondaggi sono stati effettuati visivamente per verificare che non vi fossero perdite di materiale, soprattutto inizialmente quando le miscele non avevano fatto ancora presa e il materiale era solo “autocompattato”.

Le prove in situ hanno evidenziato un sostanziale e buon addensamento, con assenza di disgregazione del materiale o perdita di coesione, anche subito dopo la posa (Figura 6 sotto). Finora, dopo sei mesi di traffico, il materiale di riempimento non presenta distacchi o sgranamenti.

Oltre a proseguire nel monitoraggio delle buche sopra evidenziate, al momento sono in corso lavori di riparazione di buche su pavimentazioni in conglomerato bituminoso e relative attività di controllo.

Conclusioni

In questo articolo sono stati presentati i primi risultati di uno studio condotto nell’ambito del progetto di ricerca europeo InfraROB, il cui obiettivo è quello di aumentare la sicurezza dei lavoratori e degli utenti della strada in presenza di cantieri di manutenzione stradale.

Nell’ambito del progetto, si sta studiando in particolare un sistema di riparazione di piccole buche mediante un’apparecchiatura autonoma su cui sarà montata una stampante 3D in grado di estrudere una miscela idonea per la buca da riparare, senza prevedere la preliminare pulizia e la compattazione del riempimento.

In particolare, in questo articolo è stato presentato lo studio di laboratorio e in situ finalizzato alla definizione delle caratteristiche ottimali per la miscela da utilizzare per alimentare la stampante 3D. In laboratorio sono stati studiati la granulometria, la stabilità Marshall, il contenuto di vuoti, la resistenza alla trazione indiretta e la perdita di materiale con la prova Cantabro.

Queste caratteristiche sono state valutate variando il contenuto di additivo nell’intervallo 1,5-3,5% e il contenuto di acqua nell’intervallo 3,1-5%. La dimensione massima dell’aggregato è stata limitata a 8 mm, perché il progetto InfraROB tratta soltanto la riparazione di piccole buche, con dimensioni massime di 5 cm di profondità e 20 cm di diametro.

Dal punto di vista della sostenibilità, la tecnologia prevede l’utilizzo di 100% RAP rigenerato (Iterlene ACF 1.000 HP Green) con miscelazione a temperatura ambiente. In totale sono state sperimentate otto miscele. Le prove di laboratorio hanno dato ottimi risultati in termini di resistenza a trazione indiretta, stabilità Marshall e perdita di particelle; la miscela si è rivelata molto stabile durante le prove in situ.

Nell’ambito del progetto InfraROB è ancora in corso lo studio di altre miscele di conglomerato bituminoso a freddo, ma attualmente la miscela presentata in questo articolo sembra soddisfare tutti i requisiti di consistenza, omogeneità, fluidità e struttura interna necessari per l’utilizzo con una stampante 3D.

Bibliografia

[1]. A. Johnson – “Asphalt pavement maintenance”, Minnesota: Minnesota Department of Transportation, Office of Research and Strategic Services, 2000.

[2]. K. Taehyeong, R. Seung-Ki – “Review and analysis of pothole detection methods”, Journal of emerging trends in computing and information sciences, 603-608, 2014.

[3]. R.I. Cambodia – “Guidelines for repairing defects of roads”, Cambogia, 2017.

[4]. S. Psymbolic – “8 different types of pothole repair methods”, Retrieved from Psymbolic: https://www.psymbolic.com/8-different-types-of-potholerepair-methods/, 1° Giugno 2022.

[5]. Washington Transportation Department – WSDOT Maintenance Manual, Washington, 2020.

[6]. R. Eaton, E. Wright, W. Mongeon – “The engineer’s pothole repair guide”, Hanover, New Hampshire: USA Cold Regions Research and Engineering Laboratory, 1984.

[7]. B. Kotak, A. Parmar, D. Patel, B. Katriya – “Application and methodology of repairing and maintenance of potholes using modern techniques in flexible pavement”, Researchgate, volume 3 (4): 121-127, 2014.

[8]. CSIR – “Potholes: technical guide to their causes, identification and repair”, Pretoria: South Africa’s Council for Scientific and Industrial Research, 2010.

[9]. N. Tamaskovics, P. Pavlov, L. Totev, D. Tondera – “Computational pothole mining subsidence analysis. Journal of mining and geological sciences”, vol. 60, Part II, Mining, Technology and Mineral Processing, 2017.

[10]. G. Cantisani, A. D’Andrea, P. Di Mascio, L. Moretti, N. Fiore, M. Petrellli, C. Polidori, L. Venturini – “Materials study to implement a 3D printer system to repair road pavement potholes” AIIT 3rd International Conference on Transport Infrastructure and Systems (TIS Roma 2022), 15th-16th September 2022, Rome, Italy.

[11]. V. Loise – “Unravelling the role of a green rejuvenator agent in contrasting the aging effect on bitumen: a dynamics rheology, nuclear magnetic relaxometry and self-diffusion study.

[12]. Regione Lombardia e Comune di Milano – “Volume specifiche tecniche – Prezzario delle opere pubbliche”, Milano: Provveditorato interregionale per la Lombardia e l’Emilia Romagna, 2021. / Lombardy Region and Municipality of Milan – “Volume specifiche tecniche – Prezzario delle opere pubbliche”, Milano: Provveditorato interregionale per la Lombardia e l’Emilia Romagna, 2021.

![]() For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/asphalt-for-pothole-patching-and-green-deal/

For English version: https://www.stradeeautostrade.it/en/infrastructures-road-network/asphalt-for-pothole-patching-and-green-deal/

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <