L’articolo è incentrato sulla parte di modellazione di un cavalcavia esistente, sull’inserimento dei carichi mobili da traffico veicolare, sull’impostazione della Construction Stage Analysis, nella lettura delle sollecitazioni e nella sola impostazione delle verifiche statiche per l’impalcato centrale e laterale (https://www.cspfea.net/prodotti/midas-civil/).

Esso rappresenta un estratto della relazione di calcolo per un incarico di consulenza tecnica eseguita da uno degli autori del presente articolo, Ing. Matteo Ponzano, la cui Stazione Appaltante è Autostrade per l’Italia SpA e il cui Contraente Generale è la TPS Ingegneria Srl.

Descrizione del caso di studio

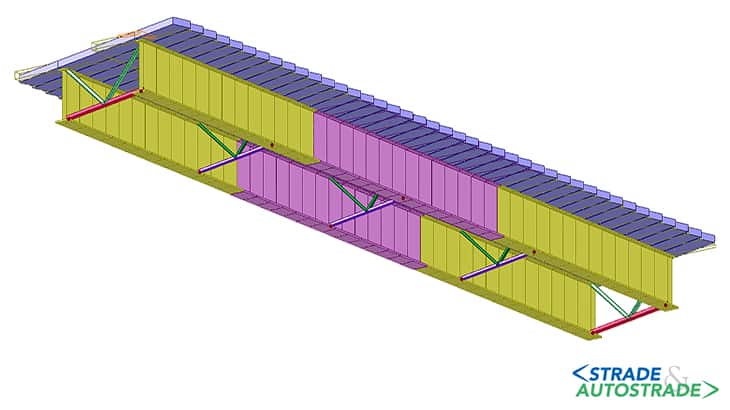

Il cavalcavia ha obliquità di 15° e consta di tre campate: le due campate laterali di luce di circa 11,60 m cadauna sono realizzate in c.a.o., mentre la campata centrale di luce 36,60 è realizzata con struttura composta acciaio-calcestruzzo.

I due impalcati laterali del cavalcavia sono formati da cinque travi rettangolari in c.a.o. di altezza 1,20 m, larghezza 0,30 m e interasse di 1,95 m. Le travi sono collegate da tre trasversi e dalla soletta in c.a.o. di spessore 0,22 m.

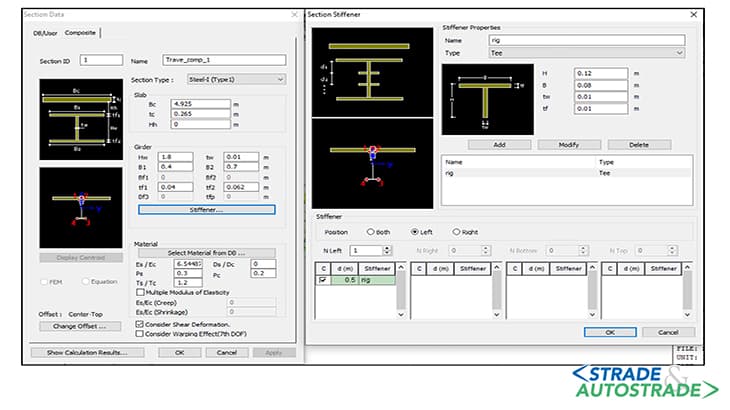

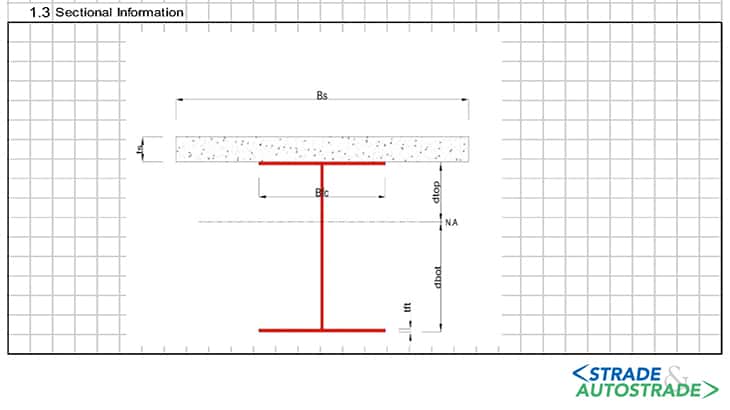

L’impalcato centrale è formato da due travi in acciaio con sezione a doppio T asimmetrica altezza anima 1,80 m e interasse di 5,00. Le travi sono collegate da cinque diaframmi in acciaio e dalla soletta in c.a.o. di spessore 0,30 m.

Sono inoltre presenti controventature di estradosso (che hanno garantito la stabilità dell’impalcato nelle fasi transitorie di montaggio, prima del getto e della successiva maturazione della soletta in c.a.).

Le travi in acciaio sono suddivise in tre conci, due laterali di lunghezza di circa 11,70 m (con spessore anima 12 mm, ala superiore di larghezza 400 mm e spessore 40 mm, ala inferiore di larghezza 700 mm e spessore 50 mm) e uno centrale di lunghezza di circa 13,50 m (con spessore anima 10 mm, ala superiore di larghezza 400 mm e spessore 40 mm, ala inferiore di larghezza 700 mm e spessore 62 mm).

La larghezza della pavimentazione carrabile, per tutti gli impalcati del cavalcavia, è sempre di 7,50 m. Le pile in c.a, sono a telaio con due fusti a sezione rettangolare (parallelogramma, data l’obliquità dell’opera). In testa alle pile è presente il pulvino. Gli appoggi degli impalcati laterali sono costituiti da cuscinetti in neoprene 200×300 mm di spessore 12 mm.

Gli appoggi dell’impalcato centrale sono costituiti da cerniere metalliche disposte su cuscinetti in neoprene 680×450 mm spessore 36 mm, dotate di cinque barre passanti in acciaio.

L’impalcato del cavalcavia è modellato attraverso la tecnica classica del graticcio equivalente, per cui tutti gli elementi (pila, pulvino, travi, traversi e soletta) sono modellati attraverso elementi monodimensionali di tipo “beam” e “truss” (truss per i soli diaframmi in acciaio dell’impalcato acciaio-c.a.).

Le unità di misura usate sono kN (forza) ed m (lunghezza). Il modello è studiato con vincoli di incastro al piede delle pile. Le spalle sono ipotizzate rigide e anch’esse modellate con incastri.

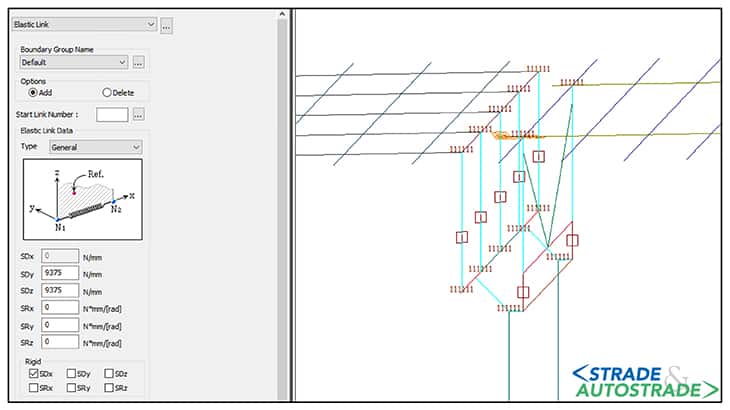

Gli appoggi in neoprene sono modellati con elastic link (molla elastica)

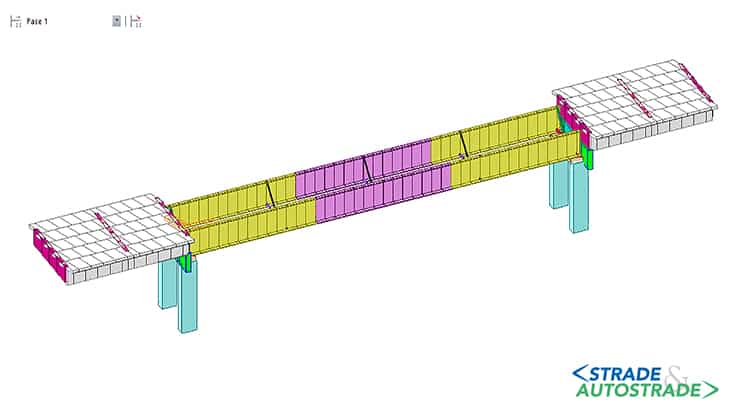

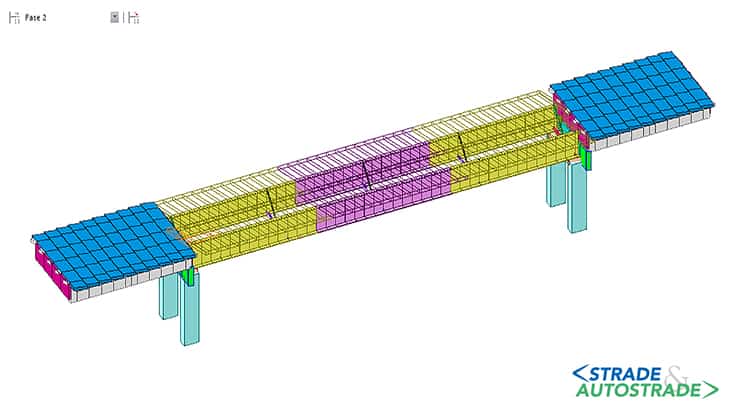

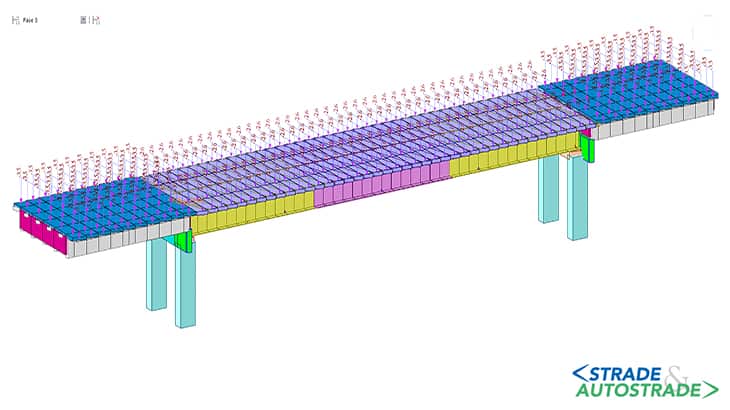

Sono stati utilizzati degli offset strutturali per poter modellare nello stesso piano soletta, travi e traversi alla quota della soletta. Di conseguenza, il modello numerico prevede dei rigid-link che collegano le travi ai rispettivi appoggi. Nelle Figure dalla 1A alla 3 si riportano degli stralci dell’opera tratti dal modello FEM.

I materiali esistenti

Sul cavalcavia è stata eseguita un’esaustiva campagna di indagini al fine di raggiungere un livello di conoscenza LC3 dell’opera e verificare i dati reperiti dall’analisi storico critica dei documenti reperiti. Il fattore di confidenza associato al livello di conoscenza raggiunto (LC3) è pari a FC = 1,00.

Per calcolare le tensioni di progetto si è fatto ricorso alla formula riportata sulle Linee Guida:

![]()

Le azioni verticali da traffico

I carichi verticali da traffico sono definiti dagli schemi descritti nel paragrafo 5.1.3.3.3 delle NTC 2018 e disposti su corsie convenzionali.

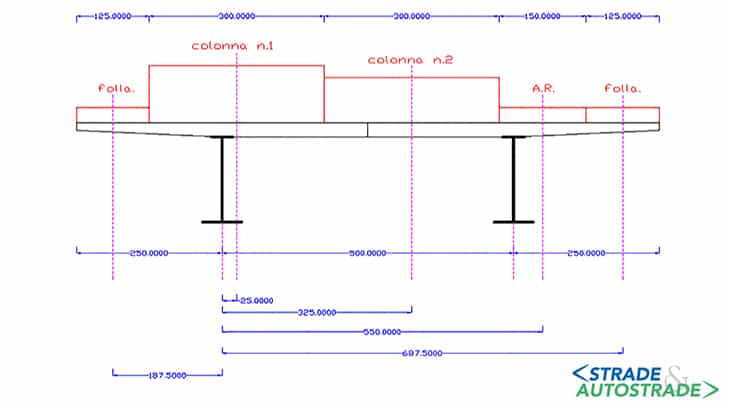

La carreggiata è larga 7,50 m, quindi si hanno due corsie da 3 m oltre a una “area rimanente” di 1,50 m, più la folla compatta sui due cordoli/marciapiedi di larghezza 1,25 m.

Si riportano le sezioni trasversali delle due tipologie di impalcato con indicate tutte le colonne di carico come determinate da NTC 2018 (Figura 4).

Il numero di colonne di carico effettivamente utilizzato e la loro disposizione in sezione trasversale è di volta in volta quella che massimizza la sollecitazione di verifica secondo la corrispettiva linea di influenza.

Lo studio delle linee di influenza e della disposizione di volta in volta più gravosa delle colonne di carico individuate secondo NTC 2018 viene svolto tramite ausilio del software FEM Midas Civil attraverso la “Moving Load Analysis” (analisi della posizione dei carichi mobili più gravosa in funzione della linea di influenza tracciata nella sezione di verifica per la sollecitazione di progetto).

L’azione complessiva di frenatura lungo ogni impalcato del cavalcavia viene applicata nel modello FEM in un caso di carico dedicato come un carico uniformemente distribuito in asse alla colonna di carico n° 1.

Le combinazioni di carico e i casi di carico

Le combinazioni di carico adottate sono quella caratteristica allo SLU delle NTC 2018, relativa ai ponti riportata al cap. 5.1.3.14:

![]()

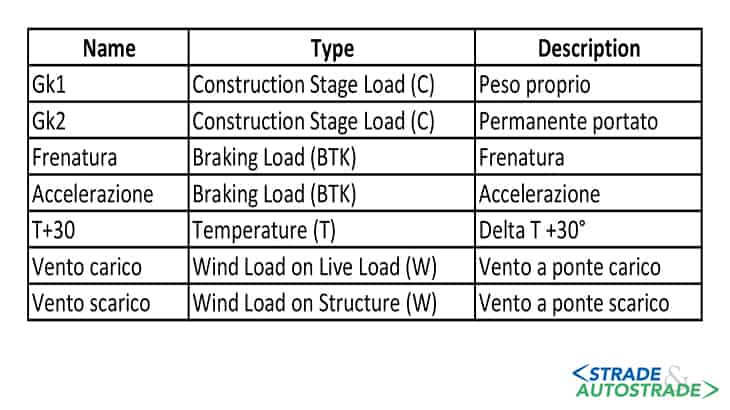

Di seguito si riporta la nomenclatura dei vari carichi inserita nel software di calcolo.

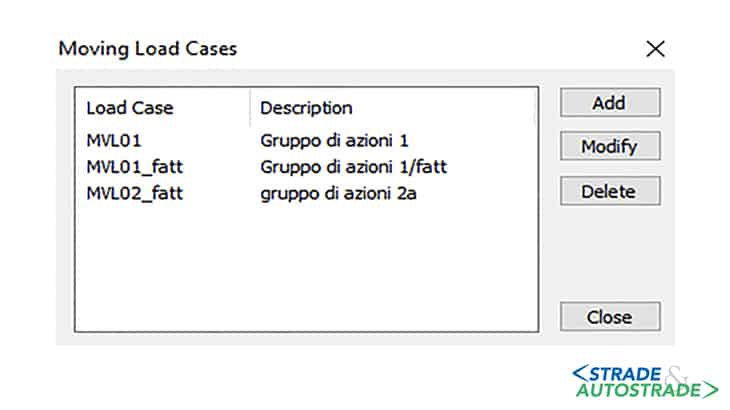

Ai carichi statici della figura precedente si aggiungono i casi di carico accidentale Qki dovuti al traffico (carico mobile – Moving Load cases) (Figure 5 e 6) in cui:

- MVL01 prevede il modello principale di carico (schemi 1 e 2) con valore caratteristico + schema 5 (folla sui marciapiedi) con valore di combinazione;

- MVL01/fatt prevede il modello principale di carico (schemi 1 e 2) con valore di combinazione + schema 5 con valore di combinazione;

- MVL02/fatt prevede il modello principale di carico (schemi 1 e 2) con valore frequente.

Vi sono infine i casi di carico elementari associati a creep e ritiro, questi ultimi tenuti in conto analiticamente nella Construction Stage Analysis.

La Construction Stage Analysis

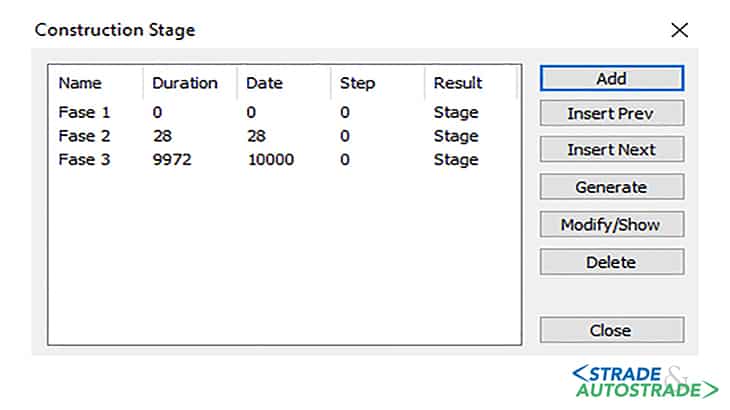

Nelle analisi effettuate è stato necessario tener conto delle fasi di carico della struttura del cavalcavia, data la tipologia costruttiva dell’impalcato centrale in struttura mista acciaio-calcestruzzo (Figura 7).

Le fasi costruttive introdotte nella Construction Stage Analysis derivano dalle fasi costruttive riscontrate nella relazione di calcolo originaria:

- fase 1: vengono realizzate le sottostrutture, sulle quali sono appoggiati gli impalcati laterali in c.a.o e la struttura metallica dell’impalcato centrale misto acciaio-cls. Viene gettata anche la soletta dell’impalcato centrale che grava con il suo peso inizialmente sulla sola struttura metallica (Figura 8A);

- fase 2: il cls della soletta matura per 28 giorni e la sezione, al termine della fase 2, diviene composta con piena collaborazione acciaio-calcestruzzo (full composite section) (Figura 8B);

- fase 3: applicazione dei carichi permanenti portati (agenti sulla struttura mista acciaio-cls) e apertura al traffico con applicazione dei carichi mobili (Figura 8C).

All’interno dell’analisi per fasi si tiene conto degli effetti del ritiro e della viscosità per valutare la ridistribuzione delle sollecitazioni tra trave in acciaio e soletta in c.a. (effetti isostatici).

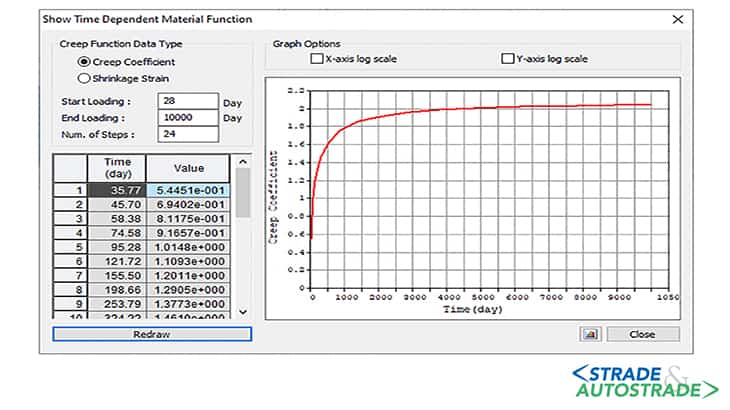

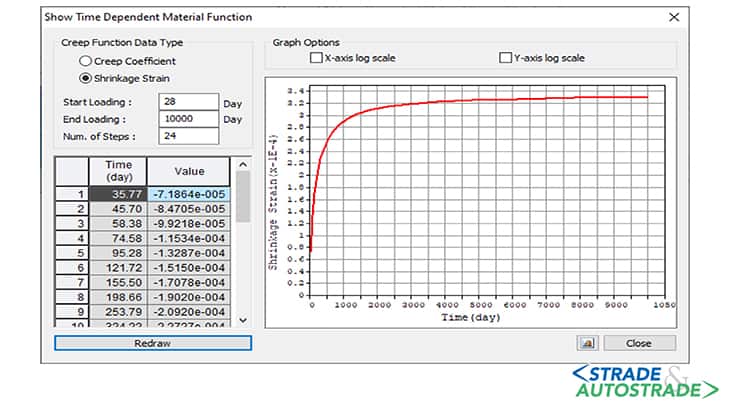

Per quanto riguarda gli effetti del creep, in Figura 9 si riporta la curva del coefficiente di viscosità utilizzata.

Sulla base del coefficiente di viscosità di Figura 9, nelle analisi viene calcolato al variare del tempo il valore del modulo elastico effettivo del calcestruzzo della soletta, secondo la formula:

![]()

La deformazione da ritiro impressa alla soletta nel tempo è invece riportata in Figura 10. Terminata l’analisi per fasi costruttive, vengono applicati i carichi mobili. La posizione di questi ultimi viene variata al fine di massimizzare le sollecitazioni nelle sezioni di verifica.

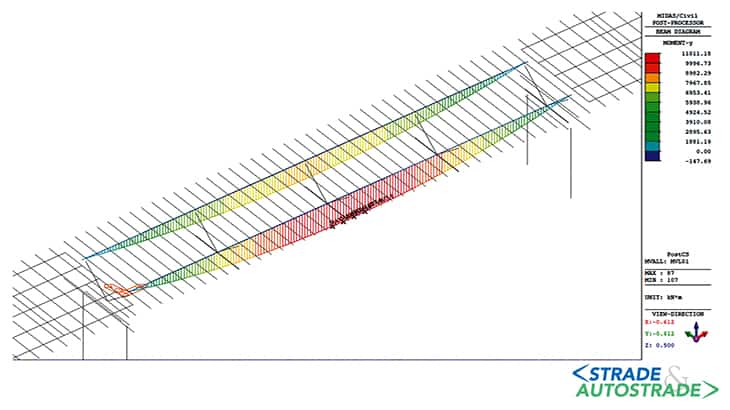

A titolo esemplificativo, si riporta la disposizione dei carichi mobili per massimizzare la sollecitazione di momento flettente nella sezione di campata della trave in acciaio dell’impalcato centrale (Figure 11A e 11B).

Analogamente, il software trova le disposizioni più gravose per ogni sezione e per tutte le sollecitazioni di verifica, registrando i valori massimi delle sollecitazioni nei casi di carico MVL01, MVL01_fatt e MVL02_fatt.

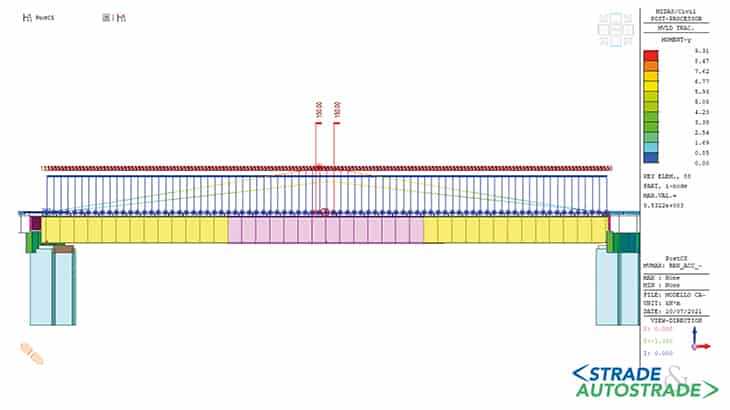

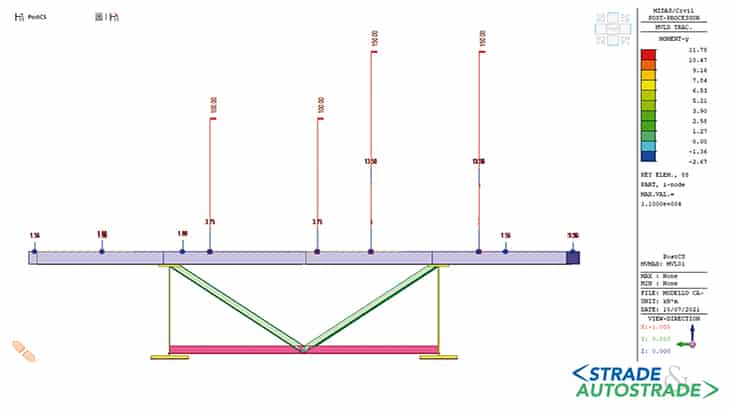

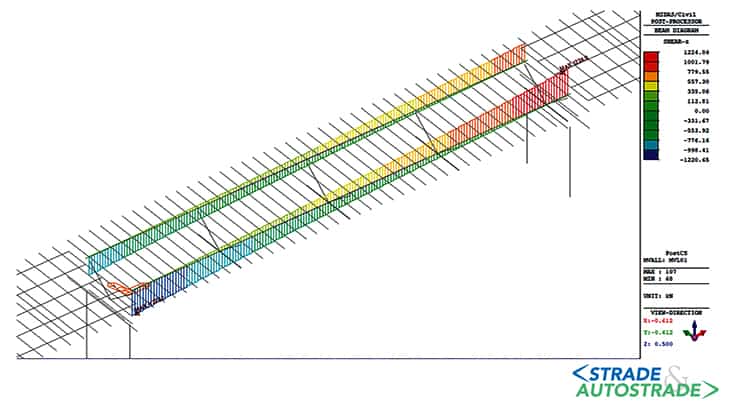

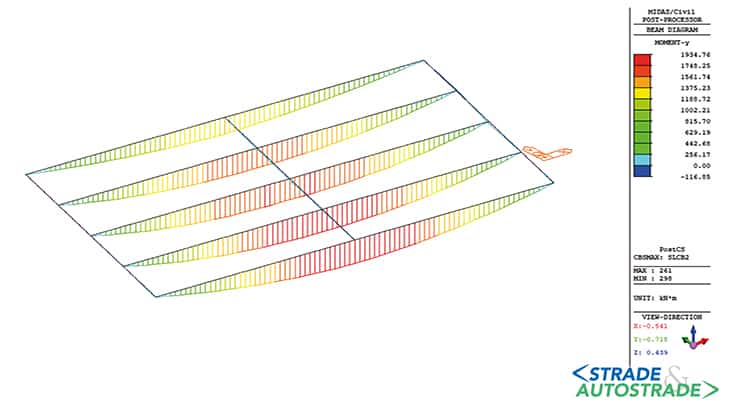

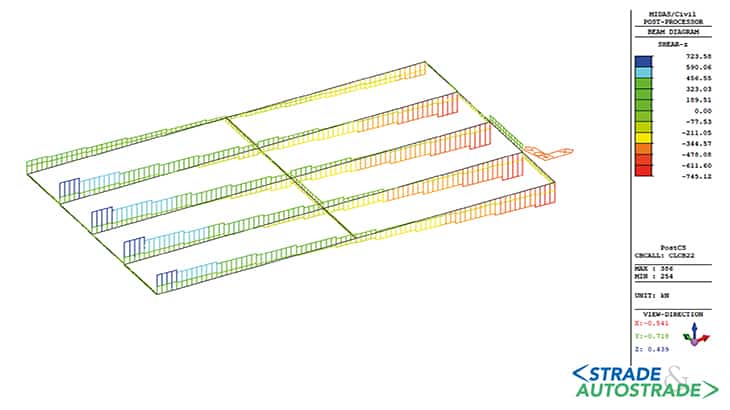

Si riporta nelle Figure 12A e 12B il diagramma dei momenti flettenti massimi e dei tagli per il solo caso di carico mobile MVL01 per l’impalcato centrale (travi composte acciaio-cls).

Le verifiche degli impalcati centrale e laterale

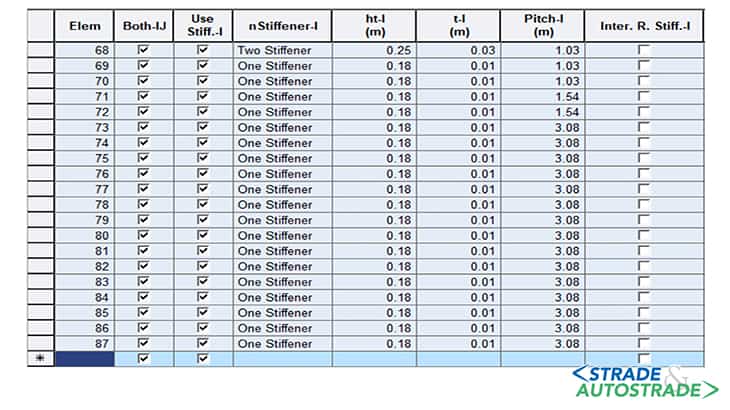

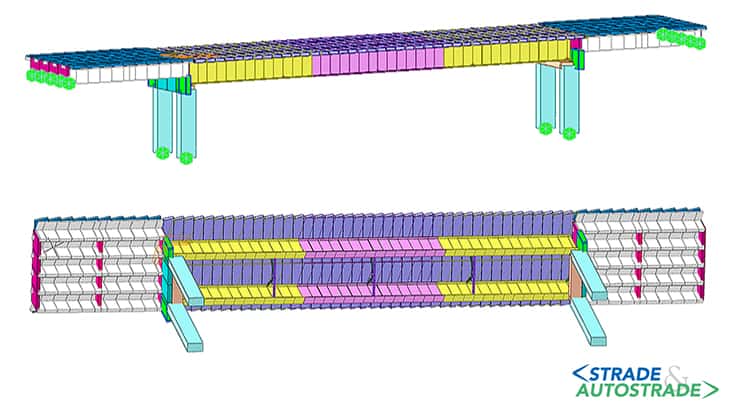

Nelle verifiche della sezione mista, è stato tenuto conto degli irrigidimenti longitudinali e trasversali lungo la trave in acciaio (Figure 13 e 14).

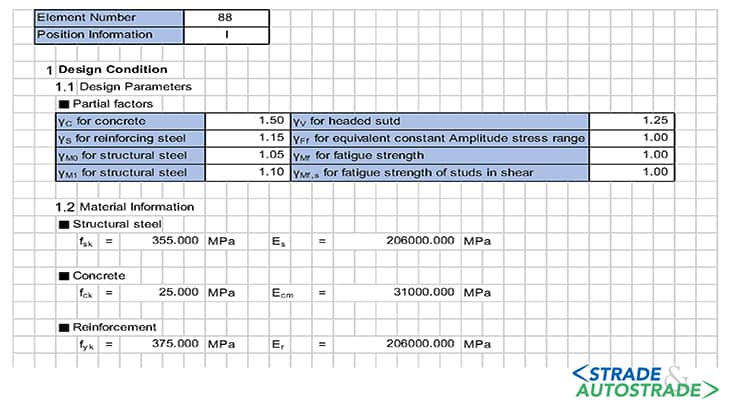

Le verifiche effettuate sono le seguenti, allo SLU (Figura 15):

- verifica a flessione e taglio della sezione composta, considerando i fenomeni di instabilità delle parti di sezione compresse;

- verifica di stabilità flesso-torsionale (Lateral-Torsional Buckling);

- verifica allo scorrimento longitudinale (verifica dei connettori tra la trave in acciaio e soletta in c.a.).

Gli impalcati laterali sono realizzati in c.a.o.; per la verifica allo SLU delle travi principali viene considerata la sezione monolitica a T trave+soletta collaborante (Figure 16A e 16B).

Conclusioni

Nel caso di non verifica di adeguatezza di alcuni elementi strutturali, è stato possibile variare i coefficienti di sicurezza parziali delle azioni e delle resistenze direttamente nel sofware Midas Civil.

Qualora risultassero alcuni elementi non verificati neanche in condizioni di operatività, è possibile procedere all’inserimento dei carichi da traffico veicolare per le condizioni di transitabilità NTC 2018 (limitazioni di uso geometrico) o transitabilità ai mezzi pesanti, medi o leggeri.

Ringraziamenti

Gli Autori ringraziano l’Ing. Carlo Tuzza e la Società CSPFea per l’aiuto in fase di modellazione FEM.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <