Nell’ambito della riorganizzazione iniziata negli anni Novanta con il rifacimento dello svincolo di Ivrea, la Società A.T.I.V.A. SpA – Concessionaria dell’Autostrada Torino-Ivrea-Valle d’Aosta per il tratto compreso tra la Tangenziale di Torino e il comune di Quincinetto, confine regionale fra il Piemonte e la Valle d’Aosta – ha appaltato le opere per l’ammodernamento dello svincolo di San Giorgio Canavese, non più confacente alle esigenze del traffico e ai nuovi sistemi di esazione.

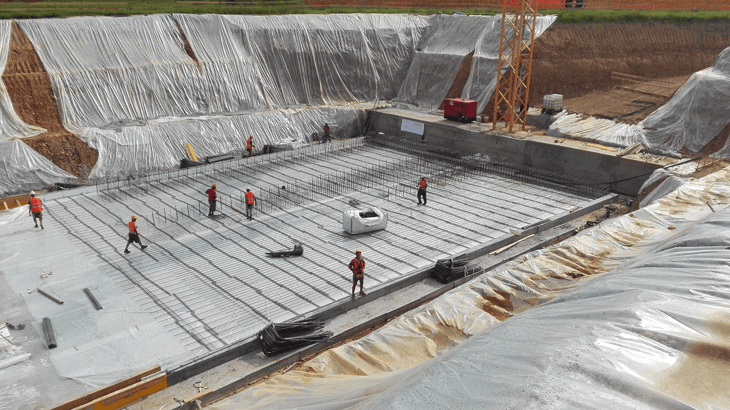

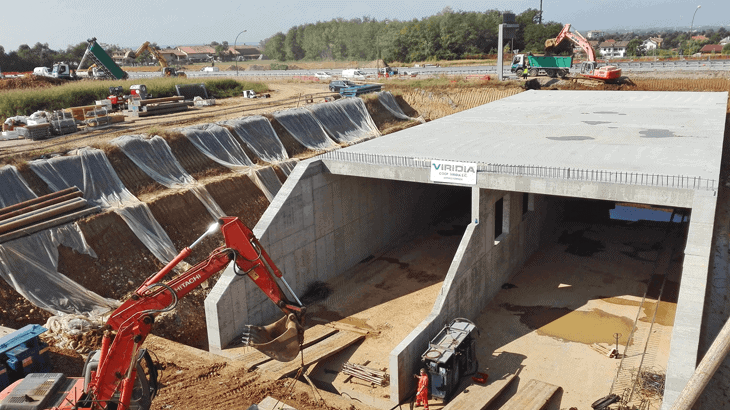

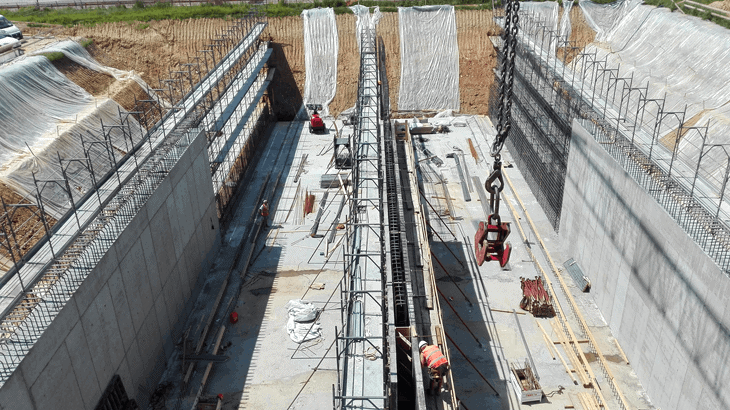

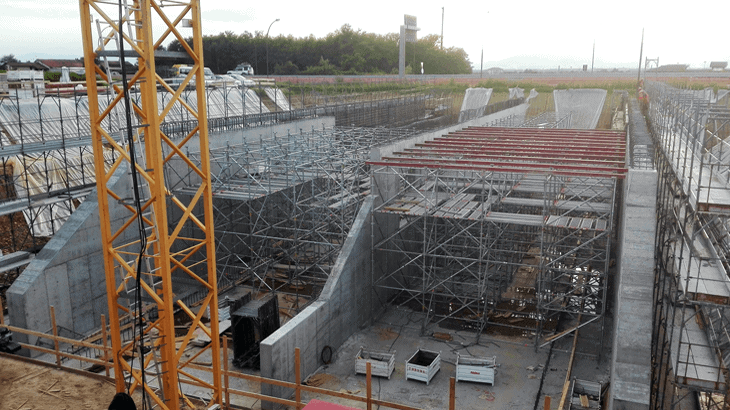

L’Autostrada A5 Torino-Quincinetto di 51,29 km e l’Autostrada A4/A5 Ivrea-Santhià di 23,65 km rappresentano elementi essenziali nei collegamenti con la Valle d’Aosta e nella viabilità della parte settentrionale della provincia di Torino. In merito al progetto esecutivo delle opere di adeguamento, il nuovo assetto delle piste di svincolo ha reso necessaria la costruzione di un’opera di attraversamento dell’autostrada esistente. Tale attraversamento doveva avvenire in sottopasso e, più precisamente, mediante una galleria artificiale costituita da pali a grande diametro e impalcato in travi prefabbricate e soletta collaborante.

La scelta di tale soluzione rendeva possibile una continuità del traffico veicolare dell’utenza durante le fasi lavorative, costruita in regime di scambio di carreggiata realizzandola in due fasi temporali distinte. Al fine di garantire la sicurezza nelle operazioni di scavo a foro cieco era stata prevista la costruzione di un’opera provvisionale costituita da una paratia di micropali, disposta in senso longitudinale rispetto all’asse dell’autostrada esistente; tale paratia doveva essere poi demolita nella seconda fase di costruzione.

Con questa soluzione vi era una criticità in termini di sicurezza (sia per le Maestranze in cantiere che per gli utenti autostradali) soprattutto durante le fasi di realizzazione dei pali, dei micropali e delle colonne in jet-grouting, dove le varie macchine operatrici avrebbero operato troppo in adiacenza (2÷3 m) alla sede autostradale con il traffico in esercizio.