La ricerca e lo sviluppo dal prodotto al progetto al cantiere sistematicamente condotti dalla Società Tecnochem Italiana SpA si evidenzia con tecnologie applicative vincenti e spesso innovative.

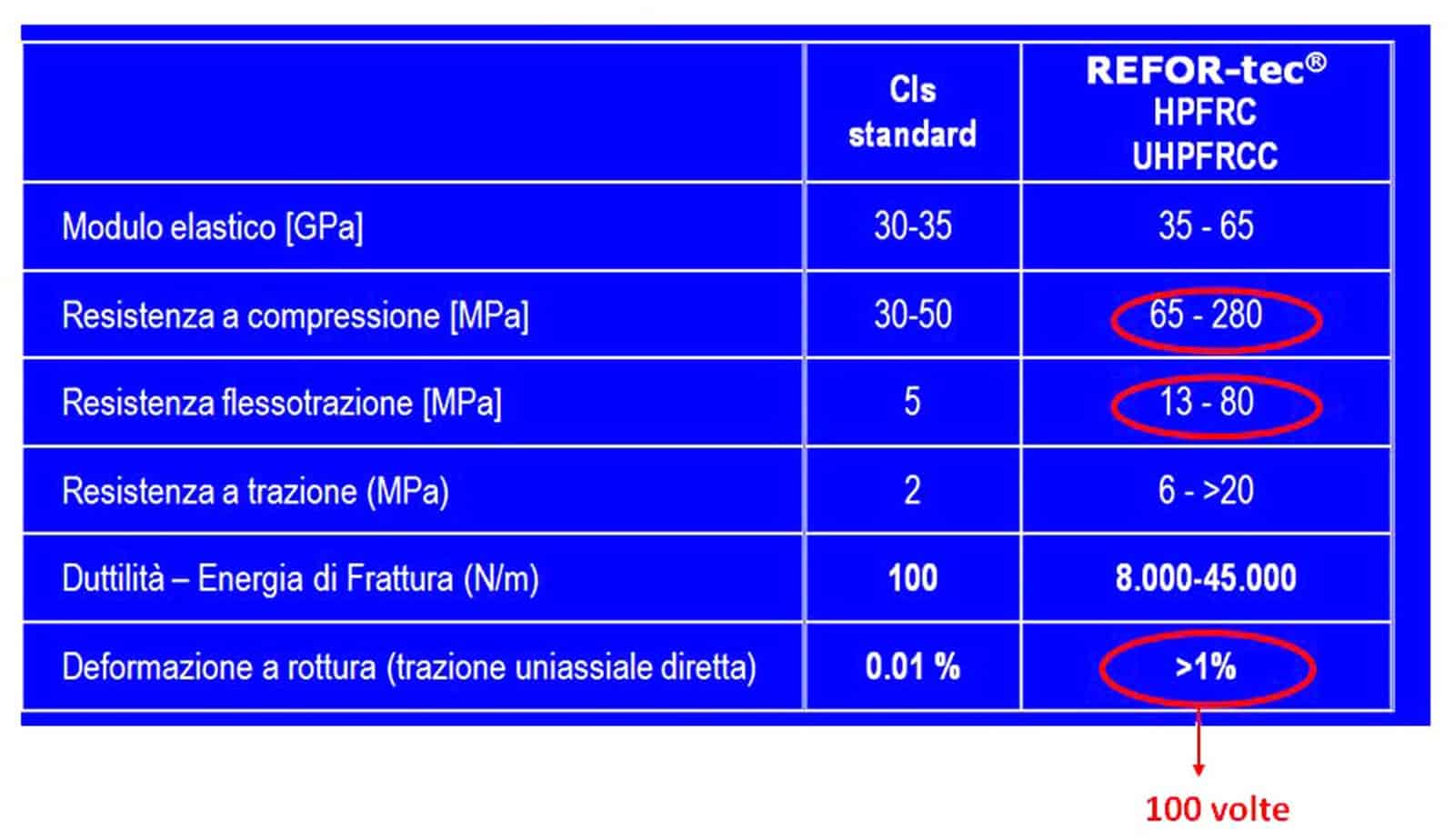

I prodotti, definiti con l’acronimo internazionale U.H.P.F.R.C.C. (Ultra High Performance Fiber Reinforced Cementitious Composites) della famiglia REFOR-tec®, sono caratterizzati da elevatissime resistenze fisico-meccaniche ed energia di frattura, ovvero dalla capacità del materiale di deformarsi dissipando energia senza subire un collasso fragile.

Un’altra caratteristica di questi materiali è l’estrema durabilità nel tempo anche in ambiente aggressivo.

L’applicazione di U.H.P.F.R.C.C. sugli impalcati

I prodotti della famiglia REFOR-tec® vengono largamente utilizzati per il rinforzo strutturale, spesso con miglioramento o adeguamento sismico di pilastri, travi e solai di edifici residenziali, trovando naturale applicazione anche nelle infrastrutture stradali soggette a carichi ciclici, elevate deformazioni e aggressioni chimiche gravose.

L’ampio range dei valori fisico-meccanici caratteristici dei formulati REFOR-tec® (in confronto con un calcestruzzo normale di buona qualità) rende possibile la progettazione di molteplici, vantaggiose e spesso innovative soluzioni prestazionali e strutturali.

Per quanto riguarda i prodotti ad altissima energia di frattura, risale al 2006 la prima applicazione in ambito europeo di “solette duttili” (sugli impalcati della A22 del Brennero).

Queste solette sono state realizzate con un calcestruzzo fibrorinforzato ad elevatissima duttilità in grado di garantire l’integrità strutturale della soletta, che diventa capace di assorbire le deformazioni vincolate derivanti dalle sollecitazioni statiche, dinamiche e di origine climatica. Questi elementi snelli sono in grado di collegare gli impalcati isostatici del viadotto eliminando i tradizionali giunti metallici a pettine, incrementando così la durabilità dell’opera senza modificarne lo schema statico.

Per questa applicazione, nell’anno 2010 Tecnochem Italiana SpA è stata insignita da un Award of Merit dell’ICRI – International Concrete Repair Institute negli USA.

Per quanto riguarda l’applicazione di materiali che massimizzano la resistenza meccanica mantenendo al contempo una straordinaria energia di frattura, sino ad oggi sono stati realizzati numerosi interventi sia di rinforzo di impalcati sia di rinforzo di pile e di pulvini in ambito autostradale.

Le finalità e i vantaggi dei cordoli in calcestruzzo fibrorinforzato

La possibilità di realizzare cordoli in calcestruzzo fibrorinforzato da utilizzare in solette da ponte esistenti è stata oggetto di una articolata attività di ricerca e sviluppo. La richiesta progettuale riguardava la possibilità di un sistema innovativo per la ricostruzione e il rinforzo strutturale dei cordoli autostradali, che avveniva contestualmente alla collocazione delle nuove barriere antirumore. I cordoli fungono da supporto per i guard rail e devono quindi essere verificati secondo le più recenti Normative nei confronti degli impatti da autoveicoli pesanti e delle altre azioni accidentali (per esempio, vento sui pannelli antirumore).

Inoltre è richiesta la massima durabilità del materiale che è soggetto alle continue sollecitazioni cicliche indotte dal traffico e alle più severe aggressioni ambientali previste dalla Norma EN-206.

La soluzione proposta prevede la demolizione del cordolo e il getto casserato di betoncino REFOR-tec® GF100 ST-HS, senza necessità di armatura aggiuntiva. Questa tecnologia permette di velocizzare la realizzazione dei cordoli e la successiva applicazione di montanti delle barriere antirumore, con vantaggi non solo economici ma anche legati ad una limitata interruzione del traffico.

Il prodotto garantisce la massima durabilità anche in presenza delle condizioni ambientali più aggressive, essendo completamente impermeabile all’acqua, ai cloruri e all’anidride carbonica. Tale lavorazione risulta particolarmente agevole in quanto non è presente l’armatura aggiuntiva che, con le tecniche tradizionali, sarebbe stata necessaria per ottenere l’adeguamento strutturale di progetto e che, normalmente, interferisce con la foratura del supporto. I risultati hanno mostrato l’efficacia della soluzione proposta e i vantaggi ottenibili rispetto ad una soluzione tradizionale in calcestruzzo armato.

L’analisi numerica e la sperimentazione

L’attività di ricerca e sviluppo è stata condotta in collaborazione con l’Università di Roma Tor Vergata. Ad una prima fase di modellazione numerica è seguita una sperimentazione su scala reale eseguita presso i laboratori dell’Università.

L’obiettivo delle analisi FEM realizzate con il software Diana è stato quello di costruire un modello numerico che rispondesse ai risultati ottenuti con le prove sperimentali svolte presso l’Università di Roma Tor Vergata e, successivamente, utilizzare lo stesso modello numerico per il calcolo e la verifica di cordoli con condizioni al contorno differenti (carichi, geometrie, ecc.).

Al fine di verificare l’efficacia della soluzione proposta è stata prevista una campagna sperimentale con prove in scala reale. I campioni sono stati realizzati in laboratorio, simulando le varie fasi realizzative di cantiere e le caratteristiche dei materiali esistenti e previsti.

La sperimentazione ha quindi dimostrato che la soluzione è adeguata rispetto alle sollecitazioni di progetto.

Le applicazioni in cantiere

Il primo intervento realizzato con questa tecnologia è avvenuto per il viadotto di attraversamento del torrente Orba, sulla Autostrada A26 Voltri-Gravellona Toce nei pressi di Ovada. La preparazione del supporto prevede la demolizione del cordolo. Vengono portati alla luce i ferri esistenti, senza aggiungere nuova armatura, si posiziona il cassero, quindi si satura il supporto con acqua.

Il REFOR-tec® GF100 STHS viene consegnato in cantiere in sacconi “bigbag” che vengono caricati direttamente in autobetoniera nei pressi del cantiere.

Il laboratorio mobile Tecnochem assiste tutte le fasi di carico e miscelazione, verificando tutti i parametri fondamentali della miscela: spandimento, temperatura, densità, contenuto di aria. Questo processo consente il monitoraggio di tutte le fasi, dal carico della autobetoniera al getto: il tutto avviene nei pressi del cordolo già preparato in tempi molto contenuti, a tutto vantaggio sia della qualità che della velocità applicativa.

Il REFOR-tec® viene colato nel cassero direttamente dalla canala dell’autobetoniera. La reologia può essere calibrata da cantiere a cantiere, per rendere il prodotto idoneo a essere gettato anche in presenza di una certa pendenza. Visto il ridotto contenuto di acqua nella miscela, qualche ora dopo l’applicazione il materiale viene coperto con un TNT bagnato + telo in politene. A questo viene aggiunto uno speciale telo coibente e riflettente in caso si preveda la possibilità di shock termici. Dopo 24 ore è possibile eseguire la foratura per l’applicazione dei montanti delle barriere antirumore.

Conclusioni

Le fasi di prequalifica e di modellazione numerica condotte dagli Ingegneri di Tecnochem Italiana SpA in collaborazione con l’Università Tor Vergata di Roma sono state determinanti per le Linee Guida progettuali e applicative.

I vantaggi prestazionali, la semplificazione del lavoro d’Impresa e la riduzione dei tempi di esecuzione aprono molteplici e innovative iniziative progettuali e applicative in corso.