Il concetto di pavimentazioni flessibili ecosostenibili si basa non solo sull’idea del reimpiego di materiali di risulta da dismissioni degli strati ammalorati delle pavimentazioni stesse ma anche sulla implementazione di nuove soluzioni che permettano di incrementare considerevolmente l’efficienza funzionale e strutturale dell’infrastruttura stradale.

Una pavimentazione che presenta una vita utile significativamente più elevata rispetto alle tradizionali, richiedendo inoltre ridotti interventi di manutenzione, si traduce in salvaguardia delle materie prime, limitato consumo di energia e minori emissioni in atmosfera, ovvero in un ridotto impatto ambientale durante l’intero ciclo di vita.

La chiave che sta alla base della costruzione e della manutenzione a lunga durata delle pavimentazioni flessibili è l’utilizzo di materiali innovativi altamente performanti che siano in grado di resistere ai dissesti di tipo primario, in particolare ai fenomeni di fatica.

Recentemente, Valli Zabban ha messo a punto un legante bituminoso modificato, denominato Drenoval PBT (Perpetual Binder Technology), al fine di garantire una maggior durata dell’efficienza funzionale e strutturale dell’infrastruttura stradale in relazione alle condizioni climatiche e di traffico (https://vallizabban.com/cosa-facciamo/tecnologie-stradali/).

Il presente studio si è focalizzato sulla valutazione delle differenze di decadimento prestazionale tra un conglomerato bituminoso prodotto con bitume modificato tradizionale e un conglomerato bituminoso prodotto con Drenoval PBT, utilizzando uno dei più completi approcci per la definizione della risposta a fatica basato sulla meccanica della frattura.

Il modello interpretativo basato sulla meccanica della frattura

Lo studio del comportamento a fatica delle miscele è certamente uno dei metodi più completi, poiché fornisce dettagli fondamentali sulla loro risposta dinamica e sulla conseguente vita utile.

È noto che la fatica nel conglomerato bituminoso è dovuta a un danno cumulativo alla base degli strati legati a bitume che, nel tempo, provoca la formazione di fessure, portando inevitabilmente l’infrastruttura al collasso.

Il fenomeno di innesco e propagazione della frattura ricopre quindi un ruolo fondamentale nella corretta identificazione della risposta prestazionale di un dato materiale a lungo termine.

La frattura nel conglomerato bituminoso ha generalmente inizio con l’innesco di micro-fratture che tendono a coalizzarsi e a propagarsi formando macro-fratture che portano il materiale al collasso.

Il fenomeno non risulta di semplice interpretazione a causa dell’eterogeneità e della natura visco-elasto-plastica del materiale. Il modello interpretativo “HMA (Hot Mix Asphalt) Fracture Mechanics”, sviluppato presso l’Università della Florida [1 e 2] e basato sui principi della meccanica della frattura, fornisce un approccio completo per la determinazione dei limiti di rottura del conglomerato bituminoso poiché tiene conto sia dell’innesco che della propagazione della frattura, considera stati tensionali generalizzati e interpreta il comportamento del conglomerato come viscoelastico.

L’implicazione che sta alla base di tale modello è che non è sufficiente monitorare i cambiamenti relativi a un singolo parametro (resistenza o rigidezza) per valutare gli effetti del micro e macro danno sulle miscele; piuttosto, la modifica di tali parametri è da attribuire alle variazioni nelle proprietà visco-elastiche delle miscele. Il modello introduce il concetto dell’esistenza di una soglia energetica come parametro chiave per l’interpretazione del meccanismo di fessurazione nei conglomerati bituminosi.

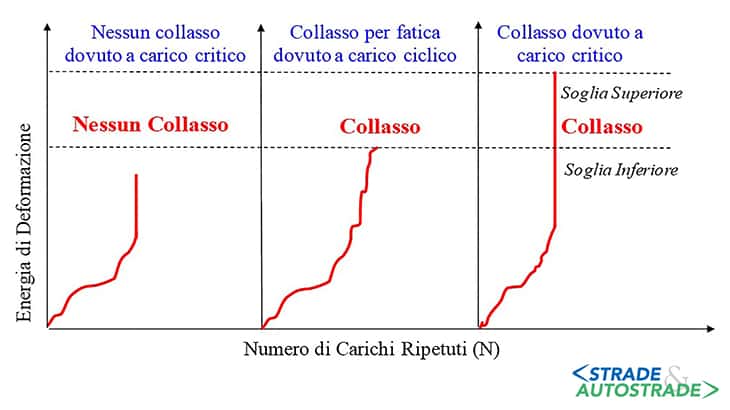

Tale concetto si basa sull’osservazione che il micro-danno, ovvero il danno non associato all’innesco e propagazione della frattura, risulta totalmente autoriparabile, mentre il macro-danno, ovvero la formazione di una vera e propria frattura, è a tutti gli effetti irreversibile. Questo indica che esiste una soglia di danno al di sotto della quale le fratture risultano completamente autoriparabili, come mostrato in Figura 2 sopra.

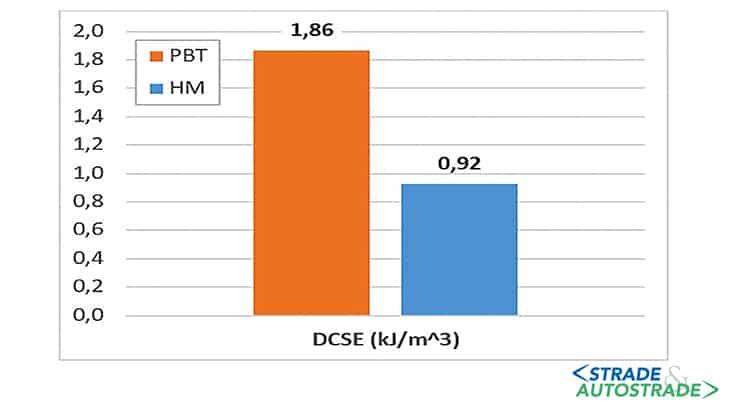

La frattura nei conglomerati bituminosi si può sviluppare secondo due modalità definite da due diverse soglie energetiche. La soglia inferiore, denominata Dissipated Creep Strain Energy (DCSE), è associata a un’applicazione del carico di tipo ciclico: il materiale è soggetto a una frattura irreversibile quando la percentuale di danno accumulato supera la percentuale di autoriparazione del materiale.

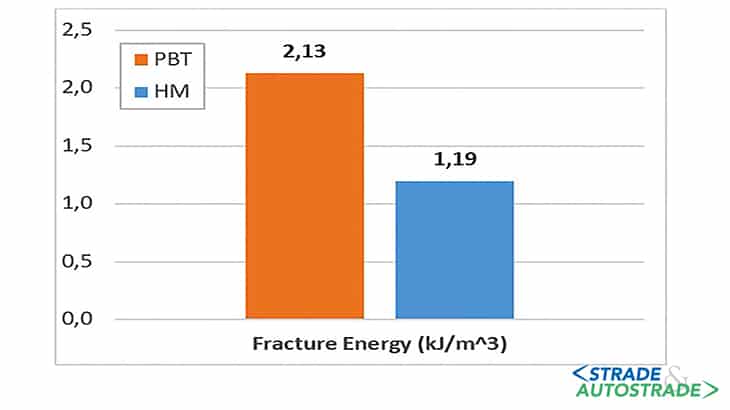

La soglia superiore, denominata Fracture Energy (FE), corrisponde invece all’energia richiesta dal conglomerato per arrivare a rottura con una singola applicazione di carico.

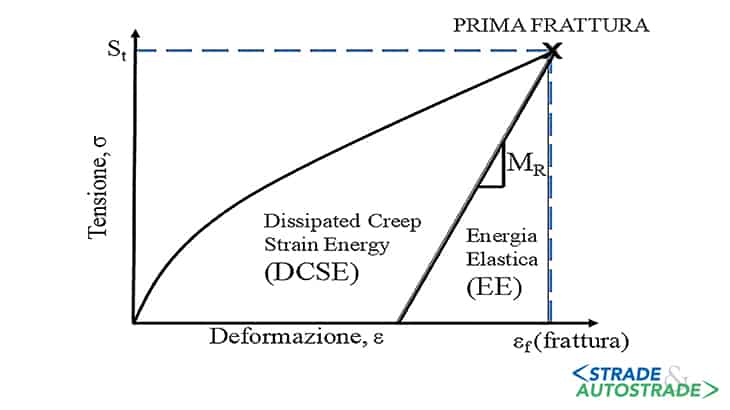

È stato dimostrato che questi due parametri sono facilmente calcolabili utilizzando la curva sforzo-deformazioni orizzontali ottenuta da una prova di trazione indiretta [1 e 2]: il parametro FE corrisponde all’area sottesa dalla curva nel punto di innesco della macro-frattura, mentre il parametro DCSE corrisponde alla FE meno l’Energia Elastica (EE), come mostrato in Figura 3.

Sulla base di questo modello, si è individuato che sono sufficienti cinque proprietà del materiale per definirne le prestazioni in termini di resistenza alla rottura e all’accumulo di deformazioni permanenti. Questi parametri si ottengono da tre test in configurazione di trazione indiretta secondo la procedura Superpave IDT [3].

I materiali utilizzati

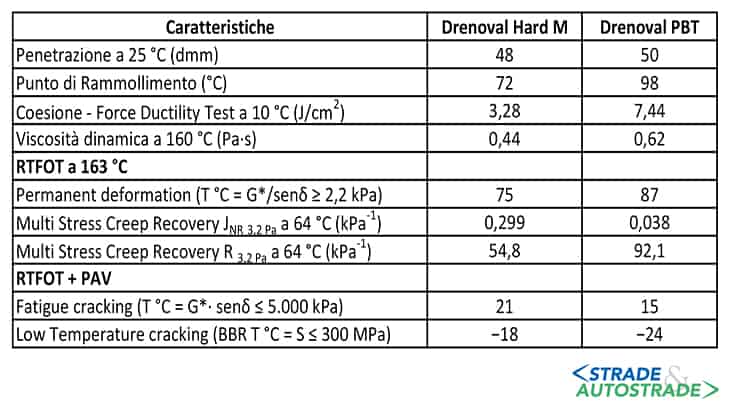

I leganti utilizzati sono un bitume modificato tradizionale Drenoval Hard M e il nuovo bitume Drenoval PBT. Le caratteristiche dei bitumi sono riportate in Figura 4.

I due conglomerati bituminosi, oggetto di studio, sono stati prodotti nell’impianto dell’Impresa Kofler & Rech di Brunico durante i lavori di asfaltatura della nuova strada di accesso alla Val Badia dalla Val Pusteria, eseguiti da Strabag AG e dalle Società ad essa consorziate, nell’ambito dell’appalto della Provincia Autonoma di Bolzano.

I conglomerati sono stati confezionati impiegando la stessa curva granulometrica e lo stesso tipo di aggregati al fine di ridurre al minimo le variabili che potessero influenzarne il comportamento globale.

La granulometria è quella tipica di una miscela per strati di binder con dimensione massima degli aggregati pari a 16 mm, entrambi presenti con la stessa percentuale sul peso degli aggregati pari al 4,8%.

Le miscele sono state compattate direttamente alla stesa con il laboratorio mobile di Valli Zabban e quello della Provincia Autonoma di Bolzano.

La compattazione è stata effettuata con pressa giratoria settata per garantire la stessa percentuale di vuoti pari a circa il 3-4%. Per semplicità, le miscele verranno denominate HM (prodotta con bitume modificato tradizionale Drenoval Hard M) e PBT (prodotta con bitume Drenoval PBT).

La metodologia di prova

I parametri per l’identificazione della risposta a fatica dei conglomerati bituminosi si ottengono da tre semplici test in configurazione di trazione indiretta secondo la procedura Superpave IDT [3] alla temperatura di 10 °C per garantire che il materiale mantenga un comportamento viscoelastico.

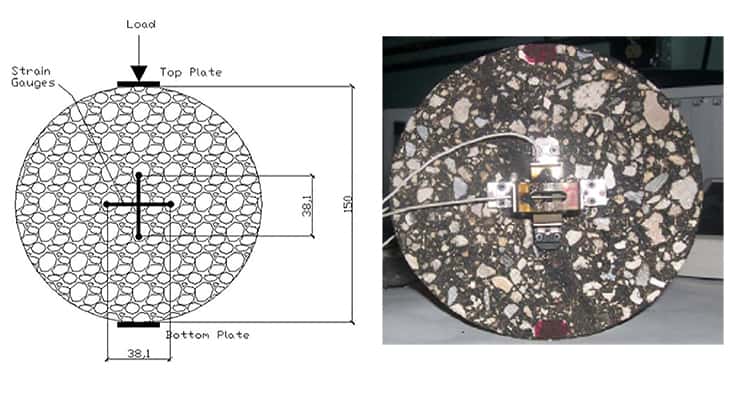

Si utilizza un provino cilindrico, di 150 mm di diametro e 30 mm di spessore, ottenuto tagliando i provini compattati tramite pressa giratoria, scartando i dischi alle estremità per evitare problemi legati a densità non omogenee.

Il provino viene posizionato su due piatti, uno inferiore e uno superiore larghi 25,4 mm e lunghi 50,8 mm. Sul provino vengono inoltre applicati due estensimetri di lunghezza 38,1 mm con la funzione di misurare le deformazioni orizzontali e verticali che il provino subisce durante l’applicazione del carico, come mostrato in Figura 5.

I tre test vengono effettuati in maniera sequenziale sullo stesso provino e sono di seguito descritti.

Il Modulo Resiliente (MR)

Il Modulo Resiliente è definito come il rapporto tra la tensione applicata σ(t) e la deformazione recuperabile sotto carico ciclico εr. La prova è effettuata in controllo di carico applicando un’onda impulsiva che prevede un’applicazione di una sollecitazione per 0,1 secondi, seguita da un periodo di riposo di 0,9 secondi, mantenendo le deformazioni orizzontali in range viscoelastico.

La prova di creep statico

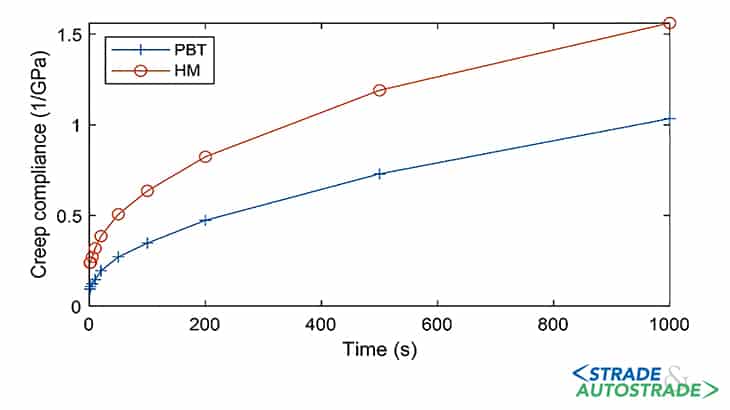

La prova è condotta in modalità di controllo di carico applicando una sollecitazione statica (per 1.000 secondi), selezionata per mantenere la deformazione orizzontale nell’intervallo viscoelastico lineare. Dal test di creep statico si ottengono due diversi parametri tra loro correlati: il creep compliance e l’m-value che vengono descritti tramite la curva di creep.

Il creep compliance è definito come il rapporto tra la deformazione dipendente dal tempo ε(t) e la sollecitazione applicata σ(t) a 1.000 secondi, mentre il parametro m-value coincide con il coefficiente angolare della parte finale della curva.

La curva di creep statico rappresenta quindi la dipendenza del comportamento del conglomerato bituminoso dal tempo; è quindi solitamente utilizzata per valutare il tasso di accumulo delle deformazioni permanenti.

Il test a rottura

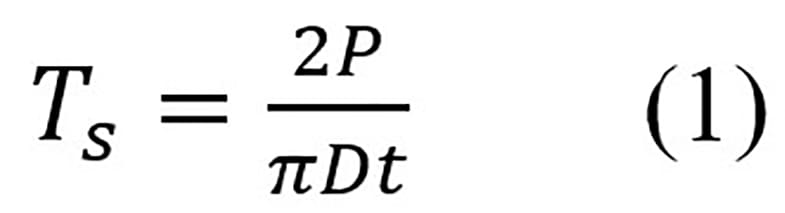

Il test di trazione indiretta viene effettuato per determinare i limiti di rottura del conglomerato: resistenza a trazione indiretta (Ts), deformazione ultima (εf), FE e DCSE.

Il test viene effettuato imponendo una velocità di abbassamento traversa pari a 0,084 mm/s. Lo stato tensionale al centro del provino viene stimato attraverso la seguente equazione [3]:

dove:

- P = carico applicato (N);

- t = spessore (mm);

- D = diametro (mm) del provino in esame.

La Fracture Energy (FE) viene calcolata come l’area sottesa dalla curva sforzo-deformazioni orizzontali, al punto di innesco della prima macro-frattura, mentre la Dissipated Creep Strain Energy (DCSE) è data dalla FE meno il contributo elastico Elastic Energy (EE) facilmente ottenibile dal Modulo Resiliente precedentemente calcolato.

La valutazione delle prestazioni dei due conglomerati

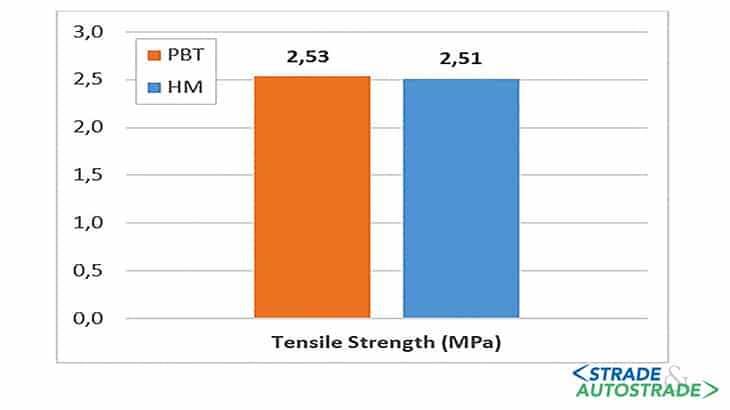

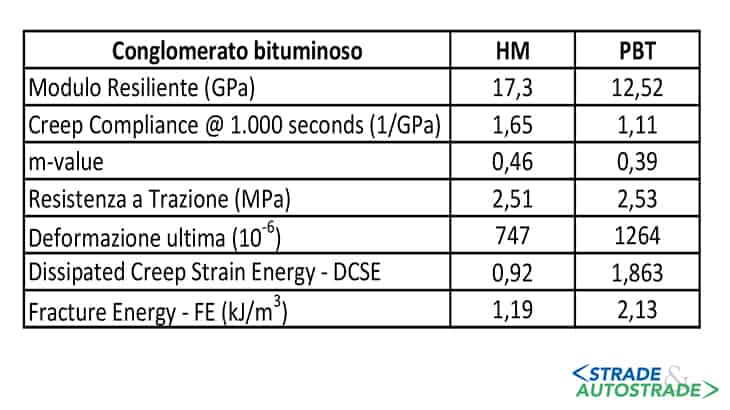

Entrambi i conglomerati bituminosi, HM e PBT, sono stati sottoposti al Superpave IDT su un totale di dieci provini, cinque per ogni miscela. I risultati medi ottenuti sono mostrati in Figura 6 sopra.

Il Modulo Resiliente è un indicatore della rigidezza elastica del materiale. I risultati mostrano che entrambe le miscele raggiungono valori di Modulo Resiliente altamente soddisfacenti (superiori a 10 GPa).

Era già stato evidenziato in precedenti studi [4 e 5] che a piccoli valori di deformazione e/o brevi tempi di carico, il quantitativo e il tipo di modifica non hanno una significativa influenza sul responso elastico del conglomerato, che è invece maggiormente attribuibile allo scheletro litico della miscela.

Bisogna però sottolineare che la miscela realizzata con bitume PBT risulta meno rigida di quella contenente bitume HM, mostrando quindi un comportamento globalmente meno fragile. Maggiore è infatti il valore del Modulo Resiliente, più ripida risulta la pendenza della curva sforzo-deformazioni mostrata in Figura 3.

La curva di creep statico è invece indicativa della tendenza del materiale ad accumulare le deformazioni permanenti. In particolare, il valore di creep compliance registrato a 1.000 secondi è una misura del tasso di deformazione permanente: essendo il processo di crescita della frattura manifestato da elevate deformazioni accumulate, le miscele con elevato valore di creep mostrano elevati tassi di crescita della frattura.

L’m-value rappresenta il coefficiente angolare della parte finale della curva di creep statico: più alta è la pendenza, più è elevato il tasso di deformazione permanente [2].

Il processo di crescita delle fessure è chiaramente funzione dell’accumulo di deformazioni permanenti, quindi le miscele con alti valori di m-value e creep compliance mostrano tassi più rapidi di crescita delle fessure.

Studi precedenti hanno evidenziato come miscele ad elevate prestazioni mostrino valori di creep in un range tra 2,0 e 1,5 (1/GPa) e di m-value tra 0,5 e 0,3 [4 e 5]. Entrambe le miscele mostrano valori altamente soddisfacenti ovvero creep inferiori a 2,0 (1/GPa) e m-value inferiori a 0,5.

In Figura 7 sopra sono messe a confronto le curve di creep compliance ottenute per le due miscele: si evince come la presenza del bitume PBT porti a una forte riduzione del tasso di deformazione permanente rispetto alla miscela contenente bitume HM, portando a valori significativamente inferiori di accumulazione del microdanno (33%).

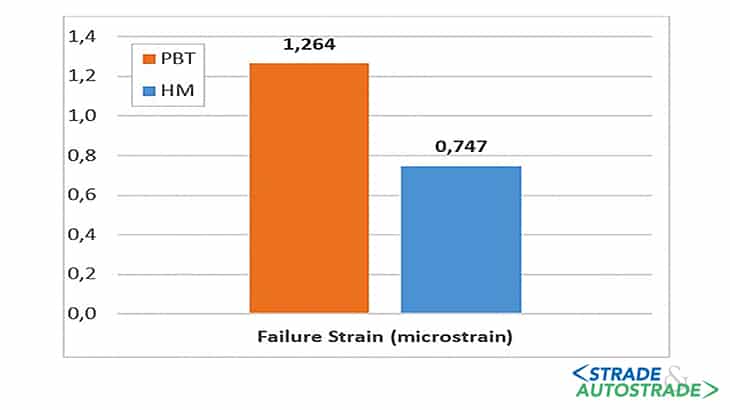

Dal test di rottura si sono ricavati i valori di resistenza a trazione indiretta Ts, la relativa deformazione ultima εf, (individuati al punto di innesco della prima macrofrattura) e i due parametri energetici FE e DCSE.

Come si può osservare in Figura 8A, i valori della resistenza a trazione indiretta dei due materiali sono assolutamente confrontabili. Questo risultato non è inaspettato in quanto già precedenti ricerche [4 e 5] avevano confermato come questo parametro, valutato singolarmente, non è indicativo della risposta prestazionale del conglomerato bituminoso, poiché poco sensibile al contributo visco-elastico apportato dal legante.

La resistenza a trazione indiretta diventa significativa se associata alla deformazione ultima al momento di innesco della frattura (Figura 8B). Si osserva infatti un’importante variazione del tenore deformativo prima del raggiungimento del collasso: la miscela PBT mostra una capacità deformativa pari a quasi il doppio di quella della miscela HM.

Questa peculiarità della miscela PBT si riflette sul raggiungimento di soglie energetiche significativamente maggiori di quelle raggiunte dalla miscela HM che comunque mostra ottimi valori di soglia (maggiore di 1 per la Fracture Energy e maggiore di 0,8 per la DCSE, come da letteratura).

La presenza del bitume PBT è quindi in grado di incrementare notevolmente le prestazioni di un conglomerato bituminoso in termini di resistenza a rottura e a fatica anche rispetto a un conglomerato confezionato con bitume modificato ad elevate prestazioni.

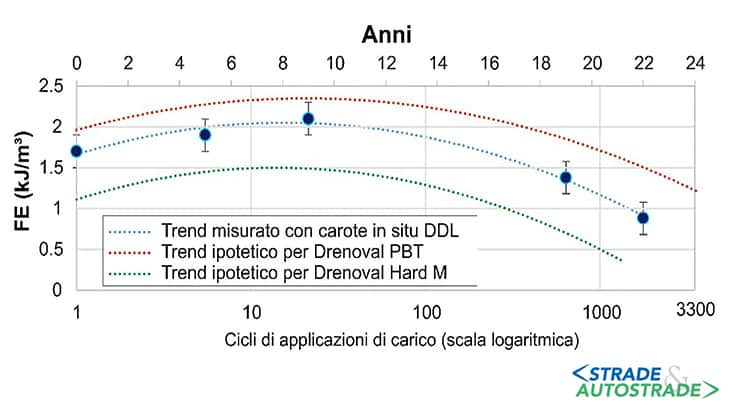

Il parametro Fracture Energy può essere utilizzato anche per stimare una curva di decadimento della resistenza a fatica della miscela nel tempo. Utilizzando una curva di decadimento caratterizzante una miscela di binder confezionato con bitume modificato DDL, ottenuta campionando e testando negli anni carote estratte direttamente in sito, si può fare una previsione delle due curve di decadimento caratterizzanti le due miscele HM e PBT.

Come mostrato in Figura 10 sotto, il conglomerato realizzato con bitume PBT ha una aspettativa di vita utile nettamente superiore rispetto agli altri conglomerati, la quale può essere stimata maggiore di 30 anni (circa il 30% in più rispetto a miscele già altamente performanti).

Conclusioni

Il decadimento prestazionale di due conglomerati bituminosi aventi le stesse identiche condizioni di base (curva granulometrica, modalità di compattazione, percentuale dei vuoti) ma composti da due bitumi diversi, Drenoval Hard M e Drenoval PBT, è stato messo a confronto per valutare l’effettivo contributo apportato dal bitume PBT rispetto a un bitume modificato tradizionale.

Per valutare le prestazioni in termini di resistenza a fatica e poter trarre delle conclusioni in termini di vita utile del materiale, si è adottato il modello interpretativo ad oggi più completo nella definizione delle modalità di innesco e propagazione delle fessure nei conglomerati bituminosi, l’approccio HMA Fracture Mechanics sviluppato presso la University of Florida e ampiamente utilizzato da numerosi DOT (Department of Transportation) statunitensi.

I risultati della campagna sperimentale hanno evidenziato il significativo incremento delle prestazioni delle miscele apportato dal bitume PBT rispetto al tradizionale HM.

Confrontando i parametri prestazionali analizzati, si sono osservati un minor tenore di rigidezza con conseguente minore fragilità, una minore tendenza all’accumulo di deformazioni permanenti (33% in meno) con conseguenti tassi inferiori di sviluppo del micro-danno, una maggiore deformabilità prima del raggiungimento della prima fessura (50%) e soglie energetiche di collasso notevolmente superiori (40%) con conseguente incremento di resistenza a rottura statica e ciclica e quindi a fatica.

Stimando infine la previsione di vita utile delle miscele, si è potuto concludere che la miscela realizzata con bitume PBT ha un’aspettativa di vita utile maggiore di 30 anni, pari a oltre il 30% in più rispetto alla miscela realizzata con bitume modificato tradizionale.

Ringraziamenti

Gli Autori desiderano ringraziare la Provincia Autonoma di Bolzano, l’Impresa Strabag AG e l’Impresa Kofler & Rech per la collaborazione prestata alla realizzazione del campo prova in Val Pusteria.

Bibliografia

[1]. Z. Zhang, R. Roque, B. Birgisson, B. Sangpetgnam – “Identification and Verification of a Suitable Crack Growth Law. Journal of the Association of Asphalt Paving Technologists. Vol.70, 206-241, 2001.

[2]. R. Roque, B. Birgisson, B. Sangpetgnam, Z. Zhang – “Hot mix asphalt fracture mechanics: a fundamental crack growth law for asphalt mixtures”, Journal of the Association of Asphalt Paving Technologist, vol. 71, 816-827, 2002.

[3]. R. Roque, W.G. Buttlar – “The development of a measurement and analysis system to accurately determine asphalt concrete properties using the indirect tensile mode”, Journal of the Association of asphalt Technologists. Vol.61, 304-332, 1992.

[4]. E. Romeo, B. Birgisson, A. Montepara, G. Tebaldi – “The effect of polymer modification on hot mix asphalt fracture at tensile loading conditions”, International Journal of Pavement Engineering, 11:5, 403-413, DOI: 10.1080/10298436.2010.488735, 2010.

[5]. B. Birgisson, A. Montepara, E. Romeo, R. Roque, G. Tebaldi – “Influence of mixture properties on fracture mechanisms in asphalt mixtures, road materials and pavement design”, 11:sup1, 61-88, DOI: 10.1080/14680629.2010.9690327, 2010.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <