L’interesse che gira attorno al tema del granulato di conglomerato bituminoso, che per semplicità indicheremo utilizzando il suo acronimo inglese RAP (Reclaimed Asphalt Pavement), non è di fatto una novità: da oltre 40 anni lo si utilizza per confezionare nuove pavimentazioni e gli impianti per la produzione di conglomerato bituminoso sono stati nel tempo adeguati e modificati o progettati ex novo per questo impiego.

Il punto della situazione ad oggi, nel 2022

Una sempre maggiore e diffusa cultura globale ci invita tutti, ciascuno nel proprio ambito sia domestico sia professionale, a ragionare in termini di consumi sostenibili e riduzione sempre maggiore di ogni forma di inquinamento e riutilizzo di quanto esistente.

Esigenze di natura economica ci obbligano a trovare soluzioni alternative per ottenere il medesimo scopo finale, cioè avere pavimentazioni stradali in ottimo stato e soprattutto veloci e sicure!

Una conferma della reale esigenza di apportare al nostro “business model” un cambio radicale di paradigma viene dalla crisi che stiamo vivendo in questi mesi: un aumento del prezzo del petrolio, dei costi dell’energia, dei costi indiretti dell’indotto e dell’infrastruttura a servizio dell’industria.

Insomma: da un lato, non possiamo fare a meno di nulla ma dall’altro tutto costa molto di più; diventa allora ancora più esigente e vincente implementare in modo efficace e sicuro quelle soluzioni che permettono di avere strade veloci e sicure sulle quali sfrecciare con una fiammante nuova automobile elettrica “green”.

Torniamo quindi al tema oggetto di questo intervento: alla luce di nuovi scenari, quale ruolo possono avere Aziende che progettano e realizzano attrezzature per la costruzione di strade e infrastrutture?

La risposta a mio avviso è facile e chiara: devono solo investire i loro talenti e le loro capacità per anticipare con soluzioni efficaci e a costi contenuti le mutevoli richieste del mercato: essere dunque sempre un passo avanti.

Più avanti rispetto a chi?

Nel mondo, la medesima pavimentazione stradale intesa come una miscela di conglomerato bituminoso viene realizzata con ricette, modalità e con impianti totalmente diversi fra loro.

1 km di strada nel deserto, però, svolge la medesima funzione di 1 km di strada che collega il centro di Francoforte all’aeroporto internazionale.

È proprio qui il punto per una Azienda come Ammann che, forte dei suoi 150 anni di storia e cultura alle spalle, decide di giocare la partita per i prossimi decenni: essere capaci di fare la differenza sapendo cogliere le diverse esigenze e richieste dei Clienti, consci di offrire di conseguenza la corretta tecnologia impiantistica in ciascun mercato.

Seguirà, dunque, una descrizione delle diverse soluzioni tecniche per l’impiego di RAP in impianto, capaci di rispondere a domande ed esigenze diverse a seconda dei diversi mercati, esperienza dei Clienti, volontà degli stessi di differenziarsi rispetto agli altri con soluzioni progressivamente più raffinate e complesse ma che permettono di abbattere consumi, emissioni e recuperare elevatissime percentuali di RAP diminuendo così i costi di produzione delle miscele di CB.

Le diverse soluzioni tecniche per l’impiego di RAP in impianto

Da oltre 40 anni, la soluzione più diffusa nel mondo consiste nell’introdurre il RAP all’interno del cilindro essiccatore; questa è la più semplice da implementare e gestire ed allo stesso tempo la meno onerosa in termini di applicazione in impianto.

Questo concetto ha subìto circa una decina di anni fa un balzo evolutivo quando Ammann, insieme al Politecnico di Milano e altri prestigiosi Istituti di ricerca e sviluppo, ha ideato, sviluppato e realizzato, un nuovo concetto di cilindro essiccatore con l’anello per l’ingresso del riciclato, denominato RAH50.

Per la prima volta, la simulazione a elementi finiti e nuove metodologie di sviluppo sono state applicate ad un settore dove l’esperienza empirica ed il ritorno “dal cantiere” avevano guidato lo sviluppo dei prodotti.

Il risultato finale è dunque il seguente: un nuovo cilindro essiccatore meccanicamente capace di gestire fino al 50% di riciclato.

Caratterizzato da un indice di efficienza energetica superiore al 30% rispetto a un cilindro tradizionale, ne è una conferma ad esempio la temperatura dei fumi in uscita dal cilindro di oltre 30 °C inferiore rispetto un qualunque altro cilindro, a dimostrazione del fatto che l’energia viene scambiata tutta con gli aggregati.

L’impiego di acciai speciali, molti dei quali protetti da segreto industriale, permette al RAH50 non solo di performare secondo le attese ma di avere una durata nel tempo senza paragoni: emissioni bassissime grazie sia al perfetto abbinamento cilindro essiccatore-bruciatore sia al brevettato sistema di introduzione del RAP e del suo riscaldamento in maniera graduale, progressiva e mai violenta nella speciale “camera anulare” che contraddistingue il progetto RAH50.

Non è quindi un caso che in dieci anni siano state vendute finora oltre 300 unità di RAH50 in tutto il mondo.

Una diversa soluzione di impiego del RAP in impianto, dimostratasi però nel tempo non performante se spinta oltre percentuali già dal 20-25%, consiste nell’introduzione del RAP direttamente nel mescolatore.

Un vantaggio di questa soluzione consiste nel poter utilizzare il vaglio per gli aggregati vergini riscaldati e introdurre una frazione nota a freddo a fine processo nel mescolatore. Detto questo, gli altri aspetti sono purtroppo solo svantaggi legati alla necessità di dover sovrariscaldare gli aggregati vergini anche oltre i 450 °C per assicurare la corretta temperatura finale della miscela; tutto questo determina:

- consumi energetici elevatissimi;

- irreversibili danni al bitume contenuto nel RAP sia a quello vergine aggiunto in fase di mescolazione;

- livelli di rilascio di emissioni di COV e di emissioni odorigene ben al di sopra dei limiti autorizzati per le prime o tollerati per le seconde.

Le tecnologie RAH60 e RAH100

Spostiamo ora l’attenzione sulle più raffinate soluzioni tecnologie RAH60 e RAH100, caratterizzate entrambe da un secondo essiccatore dedicato al riscaldamento del materiale fresato.

Per comprendere appieno il modello RAH100 e le sue caratteristiche di utilizzo al 100% del materiale RAP, dobbiamo esaminare il modello RAH60 e capire come poteva raggiungere la percentuale del 60%.

La temperatura rappresenta sempre un fattore fulcro quando si usa del materiale RAP, in quanto è necessario riscaldarlo a temperature comprese tra 120 ° e 130 °C. Il riscaldamento è un punto cruciale che può complicare la procedura. Il materiale RAP deve raggiungere la temperatura target, senza però riscaldarsi eccessivamente, in quanto il bitume viene progressivamente danneggiato se si superano i 160 °C (vedi quanto detto precedentemente circa la tecnologia di impiego del RAP direttamente nel mixer).

Questo range di temperatura è stata la vera sfida per tutti gli impianti, soprattutto nelle prime fasi di utilizzo di materiali RAP e di sviluppo del modello RAH60.

Per portare il materiale RAP a 120 °C sono necessarie temperature molto superiori ai 160 °C e quindi senza regolazioni adeguate i danni sono inevitabili.

Con un essiccatore a flusso parallelo, il gas e il calore si spostano nella stessa direzione degli aggregati. Il materiale RAP entra nei pressi del bruciatore e viene riscaldato mentre passa all’estremità opposta, prima di essere scaricato.

Con un essiccatore a flusso controcorrente, il materiale scorre in direzione opposta a quella del calore. Il materiale si avvicina al bruciatore verso la fine della procedura e quindi non viene danneggiato prima di essere scaricato.

Ammann ha ideato una soluzione decisamente creativa progettando il nuovo modello RAH60. Innanzitutto, ha sfruttato un sistema a flusso parallelo che non danneggia il bitume.

Che dire poi del problema dei 120 °C per il materiale RAP? A questo punto sono entrati in gioco gli aggregati vergini.

Gli aggregati vergini

L’aggregato vergine veniva riscaldato in un essiccatore separato a una temperatura decisamente maggiore in quanto non si presentava la problematica di danneggiare il bitume.

Dopo il riscaldamento, l’aggregato fresco veniva miscelato con il materiale RAP per raggiungere la temperatura ideale di miscela. L’aggregato vergine fungeva quindi da seconda fonte di calore.

Ad oggi, sono centinaia gli impianti che continuano a sfruttare con soddisfazione questa procedura di provata efficacia. Il modello RAH60 continua ad essere un prodotto popolare e di successo e la sua tecnologia è tuttora considerata avanguardistica.

Ammann però non si è accontentata di questo risultato: l’obiettivo era l’utilizzo del materiale di riciclo al 100%.

Ancora una volta la sfida era rappresentata dal fattore calore: riuscire a raggiungere la percentuale del 100% comportava che la procedura usata per il modello RAH60 non fosse più un’opzione accettabile, in quanto non si usava aggregato vergine che fungeva da seconda fonte di calore.

Non poteva contare, inoltre, sui tipici sistemi a flusso parallelo e controcorrente, in quanto persisteva il problema della combustione del bitume.

In qualche modo, la procedura a controcorrente sembrava essere l’approccio migliore, in quanto non danneggiava immediatamente il bitume all’ingresso e risultava più efficiente dal punto di vista energetico rispetto al sistema a flusso parallelo.

Il modello RAH100 è costituito da due sezioni collegate. La prima è una camera di riscaldamento statica con bruciatore, che spinge forzatamente l’aria nella seconda sezione, costituita da un essiccatore a controcorrente.

Il materiale RAP entra nell’estremità più lontana della sezione con essiccatore a controcorrente e si sposta verso la camera di riscaldamento, abbandona l’essiccatore prima di entrare nella camera di riscaldamento e quindi non raggiunge mai temperature tali da poter essere danneggiato.

Questa procedura elimina la necessità di una seconda fonte di calore, anche visto che non si utilizzano nuovi materiali vergini.

La nuova procedura è stata sottoposta a numerosi e severi test, con precisi interventi di regolazione, e nel 2007 era pronta al lancio. Il modello RAH è stato trasportato fino a Monaco di Baviera e installato nello stand della BAUMA 2007. I visitatori hanno ammirato il nuovo tamburo e quasi ognuno ha posto la stessa domanda: “Può davvero usare asfalto riciclato al 100%?”. La risposta era un netto “Sì!”.

Il modello RAH100 ha avuto immediatamente successo sul mercato e meritatamente. Il materiale RAP si era infatti trasformato da un prodotto di scarto in un aggregato a basso costo, che inoltre offriva come ulteriore vantaggio il rivestimento con bitume, decisamente il componente più costoso.

I Clienti erano più che soddisfatti, come pure Ammann. Ma gli Esperti vedevano nuove sfide, tra cui una in particolare: l’asfalto una in particolare. L’asfalto caldo è vischioso, non importa se esce da un essiccatore, se viene posato da una vibrofinitrice o se ci si cammina sopra in un parcheggio in una giornata molto calda. Lo scarico del materiale RAP dal centro dell’essiccatore comportava il fatto di dover usare un materiale decisamente vischioso.

Quella che sembrava essere la parte più complessa dell’equazione, vale a dire ottenere una procedura in grado di usare materiale RAP al 100%, era stata risolta, ma era nata una nuova sfida risolta con un’ulteriore innovativa soluzione, vale a dire l’impianto di miscelazione asfalto Ammann HRT, svelato al pubblico in occasione della BAUMA 2013 a Monaco di Baviera.

Il modo migliore per evitare intasamenti era ridurre al minimo il trasporto del materiale RAP riscaldato dal tamburo al miscelatore. Sfruttava un approccio progettuale che sicuramente Sir Isaac Newton avrebbe apprezzato: la gravità.

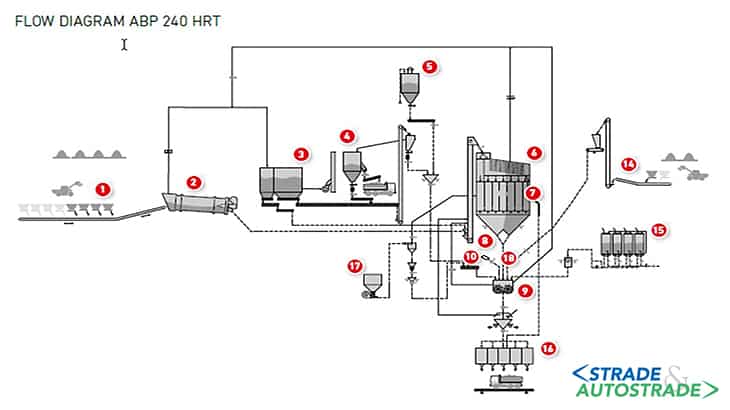

Ammann ha di fatto progettato un impianto con essiccatore posizionato al punto superiore della struttura: invece di scaricare il materiale vischioso su una serie di nastri di trasporto, il materiale RAP cade semplicemente dall’essiccatore in una tramoggia tampone, per passare poi alla bilancia ed eventualmente al miscelatore sottostante.

La tecnologia di riciclaggio dell’asfalto sviluppata da Ammann – una vera svolta storica – si arricchisce di tutta una serie di migliorie, ognuna basata sugli sforzi e sull’impegno precedenti.

Senza il modello RAH60 e l’esame delle limitazioni intrinseche, sarebbe stato molto più difficile – se non addirittura impossibile – progettare il modello RAH100.

E senza l’impegno sentito per migliorare continuamente una tecnologia di per sé innovativa, l’impianto HRT e le sue vantaggiose caratteristiche non avrebbero mai potuto entrare sul mercato.

Successi di tale entità possono essere raggiunti solo da uno staff che mira sempre all’eccellenza, da persone che non sono mai soddisfatte di quanto hanno raggiunto, che intendono invece continuamente ottimizzare i risultati ottenuti a totale beneficio dei Clienti Ammann.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <