Svariati tipi di scarti e materiali secondari sono sempre più utilizzati nel mondo delle costruzioni stradali per la salvaguardia di preziose risorse naturali, nell’ottica di promozione di un’economia circolare sostenibile [1].

In tale direzione si muove anche la più recente ricerca scientifica, che si trova a fronteggiare numerose sfide riguardanti la scarsa conoscenza dei materiali, l’assenza di linee guida tecniche e la generale diffidenza che ostacola il reimpiego di tali risorse.

Ogni anno in tutto il mondo, e in particolare nei Paesi industrializzati, viene generata una considerevole quantità di rifiuti plastici derivanti da demolizioni e da rifiuti urbani [2].

Il reimpiego di rifiuti plastici di varia natura (polietilene, polietilene tereftalato, polivinilcloruro, polipropilene, ecc.) all’interno dei conglomerati bituminosi sta attualmente dimostrando enormi potenzialità, con la possibilità di riciclare tali rifiuti senza alterare (se non addirittura migliorare) le normali prestazioni delle miscele bituminose che costituiscono le pavimentazioni stradali.

Gli scarti di natura polietilenica possono essere inclusi nei conglomerati mediante processo “wet”, aggiungendoli al legante bituminoso, o tramite tecnologia “dry”, dove sono inclusi direttamente nella miscela.

Alcuni studi hanno dimostrato miglioramenti delle prestazioni delle miscele bituminose in termini di resistenza alle deformazioni permanenti [3], rigidezza [4] e resistenza a fatica [5], con entrambi i tipi di processo.

A tale proposito, la presente ricerca costituisce un lavoro di approfondimento a seguito di alcune criticità operative riscontrate in precedenti sperimentazioni, mirate allo studio della tecnologia di riciclaggio “wet” di scarti plastici polietilenici [6].

Nello specifico, i precedenti studi hanno dimostrato che, nonostante alcuni benefici prestazionali, il polietilene aggiunto al bitume può soffrire di fenomeni di segregazione alle alte temperature di esercizio, che determinano eterogeneità della fase legante e susseguenti variabilità nelle risposte meccaniche (dispersione incompleta degli scarti all’interno del bitume).

Per tale motivo, viene proposta una sperimentazione di laboratorio volta ad investigare le potenzialità del processo di riciclaggio “dry” per il riutilizzo di scarti plastici polietilenici.

La sperimentazione

Materiali, preparazione dei campioni e metodi di analisi

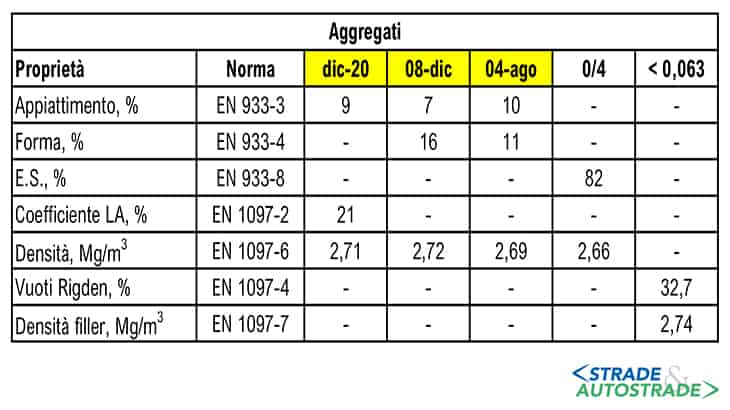

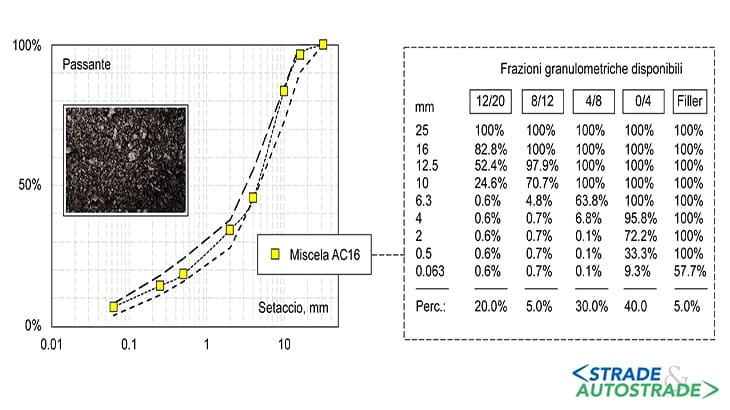

Le miscele oggetto di studio sono costituite da un legante bituminoso e aggregati calcarei, reperiti in un impianto locale. Le loro caratteristiche sono riassunte nelle Figure 1A e 1B sopra.

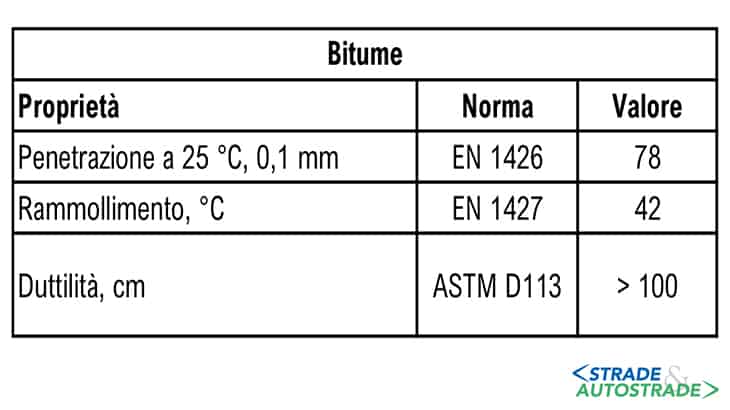

Gli scarti plastici (Figura 2), ottenuti da processi di produzione di pellet di polietilene a partire da materiali da imballaggio di risulta, sono stati forniti da un centro di riciclaggio.

La loro temperatura di fusione si inserisce nell’intervallo 110-124 °C; dunque, se ne è ipotizzato il completo scioglimento durante le fasi di produzione del conglomerato che avvengono a temperature superiori ai 150 °C [7]. La Figura 2 riporta la distribuzione granulometrica degli scarti impiegati.

Nella fase di produzione dei campioni si è previsto il confezionamento di tre miscele diverse: due conglomerati bituminosi contenenti gli scarti plastici (in diversa percentuale) e una miscela bituminosa di riferimento (senza aggiunta di scarti).

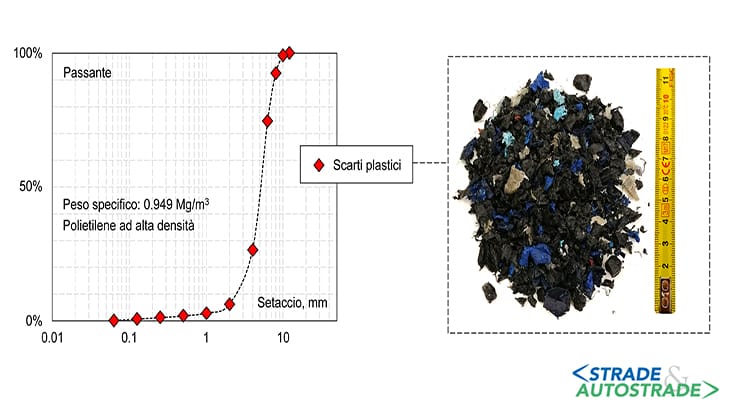

Il mix design, contraddistinto da un’unica distribuzione granulometrica per tutte le tre miscele, è stato eseguito sulla base di tipiche prescrizioni tecniche da Capitolato comunemente utilizzate in Italia, riproducendo un tipico strato di collegamento AC16. La curva granulometrica di progetto è indicata in Figura 3.

Il contenuto di bitume (5,0% rispetto alla massa degli aggregati) è stato determinato mediante una ottimizzazione preliminare della miscela di riferimento senza scarti plastici (di seguito indicata con il codice AC16) tramite procedura Marshall con una percentuale di vuoti di progetto pari al 4,5%.

Nei due conglomerati contenenti gli scarti plastici si è deciso di mantenere invariati la distribuzione granulometrica e il contenuto di legante per limitare l’introduzione di variabili addizionali. Essi sono stati confezionati aggiungendo alternativamente percentuali di 0,25% e 1,5% (rispetto al peso della miscela) di scarti.

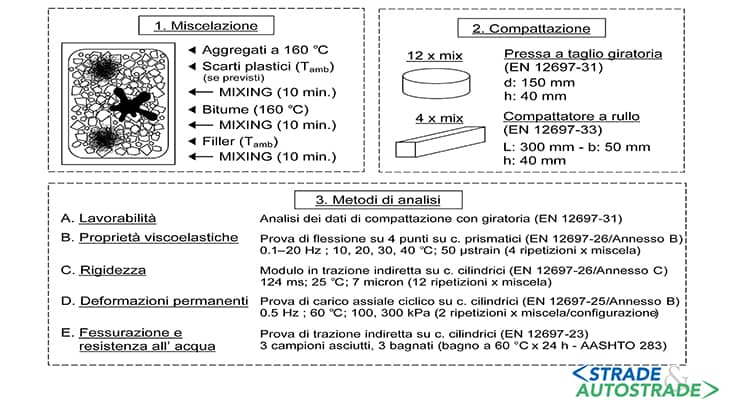

Di seguito, le due miscele contenenti plastica vengono identificate rispettivamente con i codici AC16-LP (“low-plastic”) e AC16-HP (“high-plastic”). Le fasi di miscelazione e produzione dei campioni e i metodi di analisi di laboratorio sono schematizzati in Figura 4.

Le analisi dei risultati sperimentali

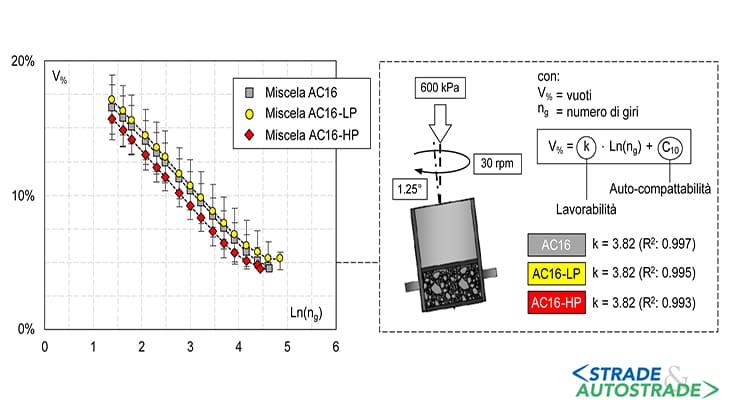

Sulla base dei dati di compattazione, la Figura 5 sotto presenta le curve di compattazione delle tre miscele, grazie alle quali sono stati ottenuti i valori della lavorabilità k mediante regressione lineare.

I conglomerati presentano valori k molto simili alle condizioni di compattazione selezionate; anche nel caso di inclusione degli scarti plastici nella percentuale maggiore (1,5% per AC16-HP), non si assiste ad apprezzabili ripercussioni in tale ambito.

Il dato risulta sicuramente promettente in termini operativi, soprattutto considerando che il mix design e le fasi di compattazione nel caso di inclusione di scarti plastici non sono stati preventivamente modificati (non si sono adottati specifici espedienti correttivi, quali ad esempio una maggiore temperatura di compattazione o un proporzionamento ottimizzato dei componenti della miscela).

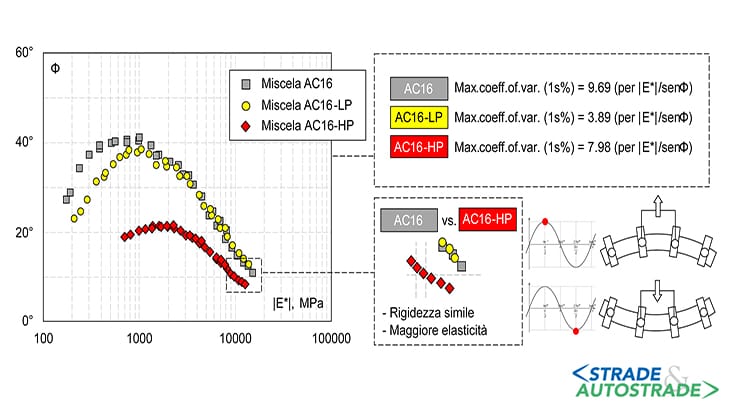

Sulla base delle prove cicliche flessionali, la Figura 6 sotto riporta i diagrammi di Black (modulo di rigidezza vs angolo di fase) ottenuti per i tre conglomerati.

I risultati evidenziano in maniera chiara il contributo degli scarti plastici: al dosaggio inferiore (AC16-LP), si apprezzano modeste variazioni della risposta viscoelastica rispetto alla miscela di riferimento (leggero effetto irrigidente a basse frequenze/alte temperature).

Il dosaggio superiore (1,5% per AC16-HP) determina invece una marcata variazione della risposta reologica del conglomerato nell’intero dominio investigato, con un sostanziale spostamento della curva sperimentale verso il campo elastico ed un considerabile effetto irrigidente.

In tal senso, si può ipotizzare che gli scarti si mescolino col conglomerato grazie a una sorta di interazione chimica con la matrice legante, piuttosto che agiscano come una semplice aggiunta alla miscela (e.g., come un filler).

In generale, i risultati ottenuti sembrano presagire effetti positivi circa la resistenza alle deformazioni permanenti, e suggeriscono proprietà inalterate, o persino migliori, rispetto alla miscela AC16 (simili rigidezze, ma benefici effetti elasticizzanti come dimostrato dal minore angolo di fase).

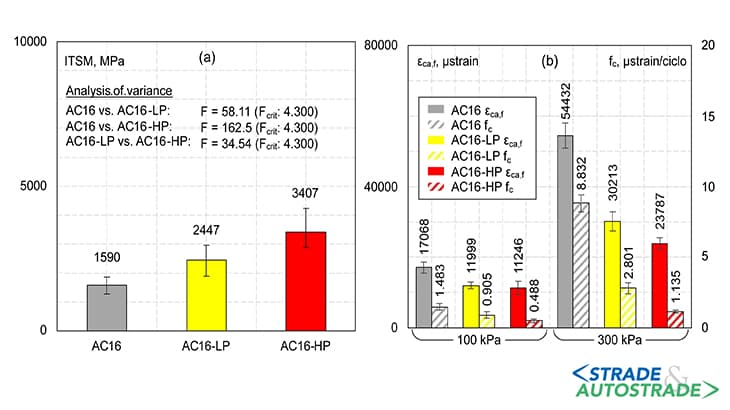

La risposta meccanica a medie e alte temperature di esercizio è stata analizzata rispettivamente mediante le prove di rigidezza in configurazione di trazione indiretta e i test di resistenza alle deformazioni permanenti con carico assiale ciclico.

Le Figure 7A e 7B sotto riportano rispettivamente i valori di ITSM – Indirect Tensile Stiffness Modulus (Figura 7A) e i valori di deformazione assiale cumulativa finale εca,f e di creep rate fc (Figura 7B).

Per quanto concerne la rigidezza, l’inclusione degli scarti determina un effetto irrigidente nelle miscele proporzionale al dosaggio di polietilene (considerando che i tre conglomerati sono prodotti con lo stesso contenuto di vuoti, è verosimile pensare che tale effetto sia attribuibile proprio alla presenza degli scarti).

Tale risvolto sembra in linea con quanto determinato da simili esperienze in letteratura [8]. Si assiste inoltre a un aumento della resistenza alle deformazioni permanenti, testimoniato da un minore accumulo di εca,f a fine test e da una riduzione dei valori di creep rate (fc quantifica l’attitudine del materiale all’accumulo di deformazione non recuperabile).

L’andamento risulta valido a prescindere dalla tensione analizzata. Ancora una volta, l’effetto sembra proporzionale alla quantità di scarti plastici, in accordo con altre ricerche presenti in letteratura [9].

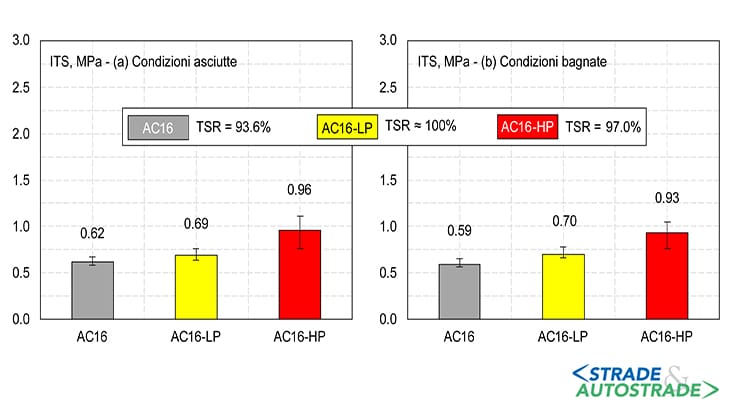

I risultati relativi alla resistenza a fessurazione sono riportati, in termini di ITS – Indirect Tensile Strength, nelle Figure 8A e 8B sotto. In generale, i dati indicano un lieve incremento della resistenza con l’aggiunta del 0,25% di scarti plastici (AC16-LP) e un innalzamento più marcato nel caso di inclusione al 1,5% (AC16-HP).

Ciò sembra confermare l’effetto irrigidente degli scarti plastici dovuto all’interazione chimico-fisica tra polietilene e bitume. Ciò sembra confermare l’effetto irrigidente degli scarti plastici dovuto all’interazione chimico-fisica tra polietilene e bitume [10].

L’indice TSR – Tensile Strength Ratio, indicativo della sensibilità all’acqua dei conglomerati, si attesta attorno a valori più che accettabili, persino superiori nel caso delle miscele modificate con polietilene.

Quindi, anche l’inclusione di un maggiore contenuto di scarti plastici non sembra influenzare negativamente la durabilità delle miscele legate agli effetti dell’umidità.

I valori assoluti dei parametri ITS risultano compatibili con le prescrizioni tecniche comunemente richieste, per cui non sembrano ipotizzabili specifiche criticità alle basse temperature di esercizio, sebbene non investigate direttamente (fenomeni di fragilizzazione dovuti ad un’eccessiva rigidezza sembrerebbero essere scongiurati).

Conclusioni

I risultati di laboratorio descritti nel presente articolo hanno fornito elementi piuttosto promettenti circa la concreta possibilità di riutilizzare scarti plastici di polietilene, provenienti da materiali da imballaggio di risulta, nel confezionamento di conglomerati bituminosi con la tecnica “dry”.

In particolare, l’aggiunta di scarti fino al 1,50% sul peso della miscela non è sembrata determinare alcuna criticità nelle fasi operative di produzione del conglomerato, conducendo a parametri di lavorabilità del tutto paragonabili a quelli della miscela di riferimento.

Con il più alto dosaggio di scarti plastici investigato, si sono riscontrate sensibili variazioni della risposta reologica dei conglomerati che, grazie alla dispersione del polietilene alle temperature di confezionamento, presentano caratteristiche viscoelastiche lineari in grado di prevenire l’accumulo di deformazioni.

Unitamente a un effetto irrigidente, riscontrato sia alle medie che alle alte temperature di esercizio, gli scarti provocano un’apprezzabile elasticizzazione delle miscele. I benefici dovuti al riciclaggio proposto sono apprezzabili anche in termini di resistenza alle fessurazioni e di durabilità in presenza di umidità che risultano compatibili con le principali prescrizioni tecniche dei Capitolati.

Per tali motivi, allo stato attuale della ricerca, il riciclaggio di scarti plastici in polietilene può rappresentare una pratica di sicuro interesse per conciliare tematiche di tipo ambientale, perseguendo il concetto di sostenibilità, e aspetti di tipo tecnico, con il miglioramento delle prestazioni in esercizio degli strati legati delle comuni pavimentazioni flessibili.

Ulteriori approfondimenti sono già in fase di pianificazione, con particolare riferimento alla possibilità di aumentare la percentuale di scarti nella miscela, e alla definizione di specifiche linee guida per il reimpiego degli scarti plastici nelle pavimentazioni stradali.

Sono inoltre in programma indagini aggiuntive che riguardano lo studio delle reali prestazioni di tali miscele alle basse temperature di esercizio.

Bibliografia

[1]. L.D. Poulikakos, C. Papadaskalopoulou, B. Hofko, F. Gschösser, A. Cannone Falchetto, M. Bueno, M. Arraigada, J. Sousa, R. Ruiz, C. Petit, M. Loizidou, M.N. Partl – “Harvesting the unexplored potential of European waste materials for road construction”, Resources, Conservation & Recycling, 116(C), 32-44, 2017.

[2]. Z. Piao, P. Mikhailenko, M.R. Kakar, M. Bueno, S. Hellweg, L.D. Poulikakos – “Urban mining for asphalt pavements: A review”, Journal of Cleaner Production, 280(2), 124916, 2021.

[3]. V.S. Punith, A. Veeraragavan – “Behavior of asphalt concrete mixtures with reclaimed polyethylene as additive”, Journal of Materials in Civil Engineering, 19(6), 500-507, 2007.

[4]. M. Nouali, Z. Derriche, E. Ghorbel, C. Li – “Plastic bag waste modified bitumen a possible solution to the Algerian road pavements”, Road Materials and Pavement Design, 21(6), 1713-1725, 2020.

[5]. F. Moghadas Nejad, A. Azarhoosh, G.H. Hamedi – “Effect of high density polyethylene on the fatigue and rutting performance of hot mix asphalt – a laboratory study”, Road Materials and Pavement Design, 15(3), 746-756, 2014.

[6]. M. Tušar, M.R. Kakar, L.D. Poulikakos, E. Pasquini, A. Baliello, M. Pasetto, L. Porot, D. Wang, A. Cannone Falchetto, D. Dalmazzo, D. Lo Presti, G. Giancontieri, A. Varveri, R. Veropalumbo, N. Viscione, K. Vasconcelos, [7]. A. Carter – “RILEM TC279 WMR Round Robin study on waste polyethylene modified bituminous binders: advantages and challenges”, Road Materials and Pavement Design, 1-29, 2022.

[8]. M.R. Kakar, P. Mikhailenko, Z. Piao, M. Bueno, L.D. Poulikakos – “Analysis of waste polyethylene (PE) and its by-products in asphalt binder”, Construction and Building Materials, 280, 122492, 2021.

[9]. R. Willis, F. Yin, R. Moraes – “Recycled Plastics in Asphalt Part A: State of the Knowledge”, National Asphalt Pavement Association (NAPA), Greenbelt, MD, USA, 2020.

[10]. F. Yin, R. Moraes, A. Anand – “Recycled Plastics in Asphalt Part B: Literature Review”, National Asphalt Pavement Association (NAPA), Greenbelt, MD, USA, 2020.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <