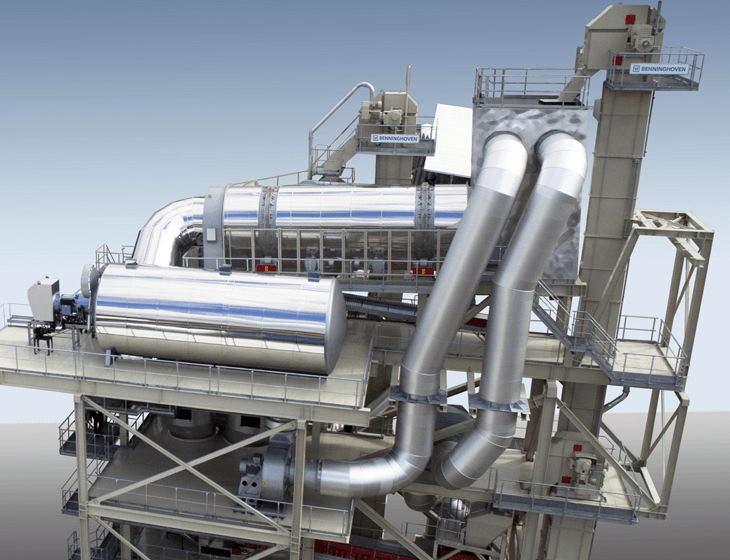

Come consuetudine del Gruppo Wirtgen, la presentazione di Benninghoven avverrà in grande stile, dando sfoggio dello “stato dell’arte” ai massimi livelli; di conseguenza, al BAUMA verrà installato un impianto che riassume tutte le tecnologie al top nel mercato mondiale nonché svariati brevetti che permettono a Benninghoven di essere all’avanguardia nei due principali punti critici del mondo del conglomerato: il rispetto ambientale e il riutilizzo del materiale fresato. Del resto l’industria dell’asfalto è sempre alla ricerca di soluzioni migliori per ottimizzare i processi nell’ambito degli impianti per la produzione di conglomerati bituminosi e un importante approccio è infatti l’aumento della quantità di aggiunta di materiale riciclato in tutte le ricette, garantendo la massima qualità del prodotto finito.

Due importanti brevetti

Per adattarsi al meglio alle specifiche richieste ed esigenze di ogni Cliente e di ogni cantiere, a BAUMA verranno mostrati due nuovi brevetti che riguardano l’utilizzo del fresato: la prima vera novità riguarda il riciclo ai massimi livelli con il tamburo parallelo in controcorrente, che consente di superare percentuali del 90%; il secondo è il sistema di introduzione del fresato nel mescolatore Multivariable System, per poter utilizzare materiale fresato a freddo fino al 40%.

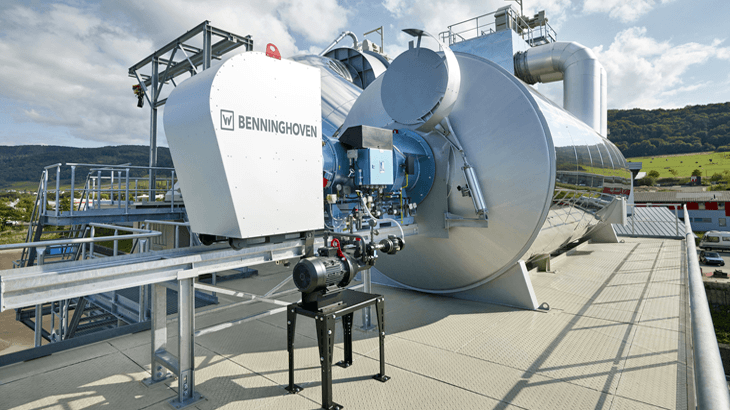

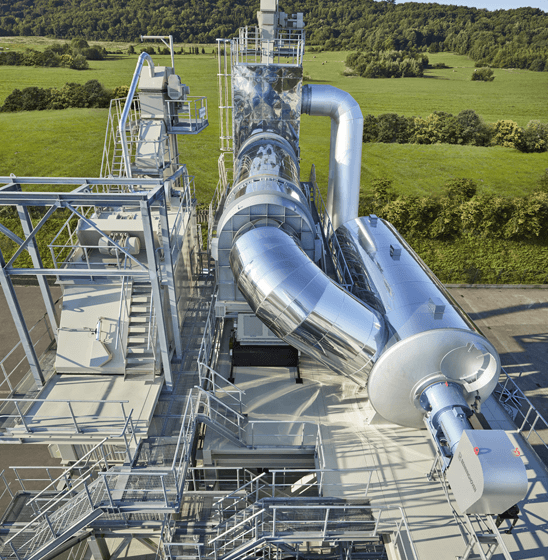

Il riciclo con il tamburo parallelo in controcorrente

I sistemi di riciclo con l’utilizzo di tamburi paralleli, con la tecnologia dell’equicorrente, lavorano oggi in tutto il mondo: si tratta di una tecnica che si è consolidata nel corso dei decenni ma è stata anche continuamente perfezionata da tutti i produttori di impianti. Del resto ogni tecnologia, per quanto sia buona, svela prima o poi i suoi limiti, e questo vale anche per il riscaldamento del materiale fresato all’interno del tamburo parallelo in equicorrente, in cui il materiale scorre nella stessa direzione della produzione di calore: con questo processo le temperature in uscita sono limitate ad un massimo di 130 °C, a causa delle emissioni di gas di scarico che ne derivano.

Le caratteristiche fisiche dell’essiccazione in equicorrente e le caratteristiche negative correlate, come la temperatura più elevata dei gas di scarico rispetto alla temperatura del prodotto così come gli elevati valori di emissioni in uscita e l’elevato consumo di energia che ne derivano, hanno spinto Benninghoven a percorrere una strada completamente nuova: riscaldare il materiale fresato in controcorrente. Questo significa che il materiale scorre all’interno del tamburo in direzione opposta alla sorgente di calore; in questo modo si possono raggiungere temperature del materiale più elevate e contemporaneamente si riduce la temperatura dei gas di scarico.

Grazie a questa tecnologia, si riesce a ottenere una temperatura in uscita del materiale riciclato di circa 160 °C, che corrisponde alla normale temperatura di produzione del conglomerato e inoltre la temperatura dei gas di scarico è poco sopra al punto di rugiada, a circa 100 °C. In questo modo il materiale non deve essere successivamente sovrariscaldato, con una conseguente notevole riduzione di energia consumata. Tutto ciò è realizzabile solamente grazie all’utilizzo di un generatore di gas caldo in quanto, con una combustione diretta, il materiale riciclato sarebbe bruciato e quindi reso inutilizzabile. L’Ufficio Tecnico Benninghoven ha profuso uno sforzo notevole per progettare e dimensionare correttamente bruciatore, generatore di gas caldi, cilindro essiccatore per fresato, camera di separazione particolato e sistema di ricircolo fumi, adattando nel modo più corretto possibile gli uni agli altri. Il bruciatore rilascia la quantità di energia termica necessaria per l’essiccazione ed il riscaldamento fino a 160 °C del materiale di riciclo. La fiamma si sviluppa nel generatore di gas caldo e l’aria calda prodotta si miscela in controcorrente con l’aria di ricircolo.