Le nuove arterie viarie Bre.Be.Mi., Pedemontana e Tangenziale Esterna Milano si inseriscono in un ampio progetto di potenziamento della viabilità in Lombardia e rappresentano oggi una sfida per i prossimi anni a venire.

Il Gruppo Vitali ha contribuito ed è tuttora attivo sui più importanti cantieri che coinvolgono per la loro centricità Expo e tutto l’indotto che ne deriva.

Considerando gli aspetti legati alla visione eco-sostenibile su interventi di questa importanza al Gruppo Vitali, è stato affidato l’appalto per la fornitura dei materiali riciclati e selezionati in cantiere e di materie prime prodotte nel polo produttivo di Caponago, dove è attivo un impianto tra i più evoluti d’Italia. La

produzione di inerti è stata realizzata da un nuovo e moderno frantoio Kleemann Mobirex MR110Z/S Evo2 che ha lavorato dall’inizio di quest’anno. Gli inerti e gli asfalti sono stati prodotti per realizzare un consistente tratto di Bre.Be.Mi., per la preparazione delle fondazioni del misto cementato e dello stabilizzato autostradale. L’Impresa Vitali ha successivamente eseguito la stesa del manto d’asfalto per complessivi 9 km relativamente ai cantieri di Pedemontana e di TEEM.

Il frantoio mobile in cantiere

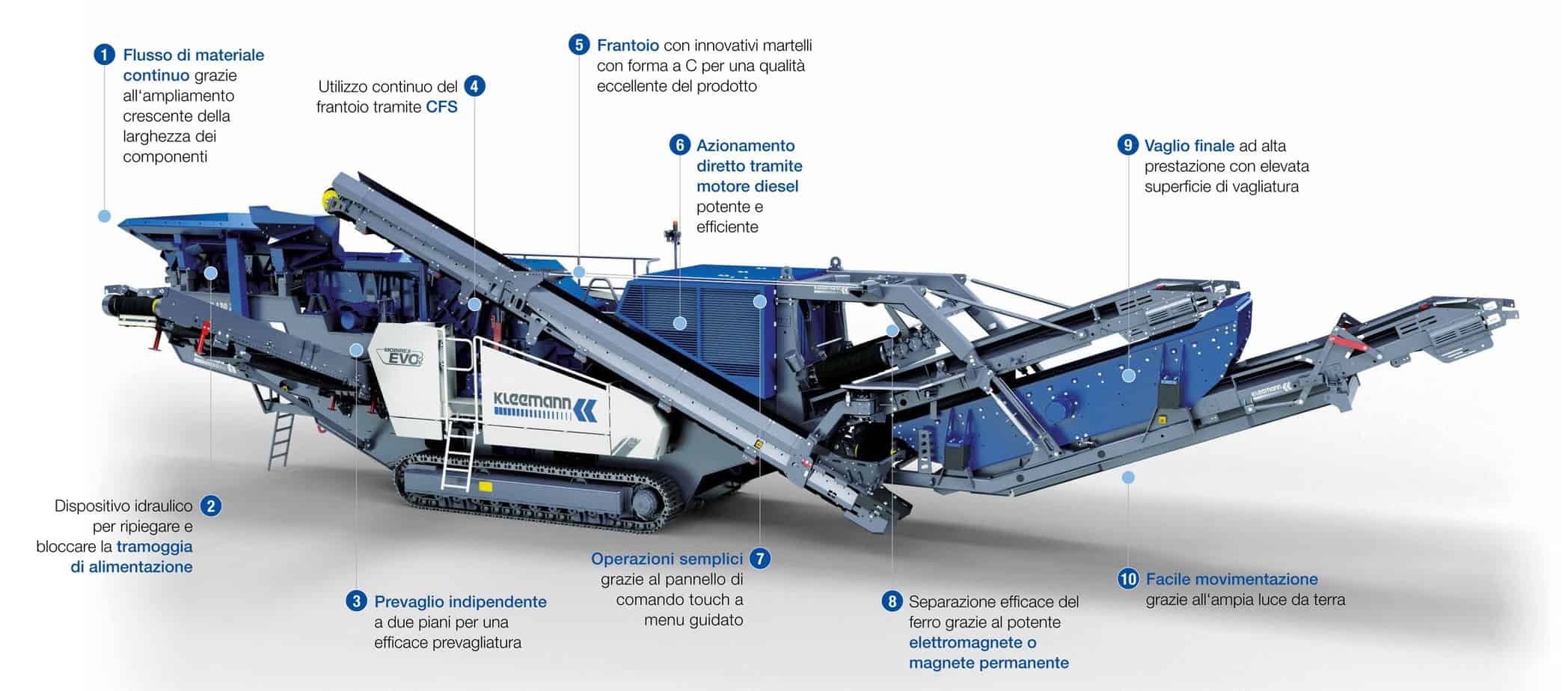

Il mulino a martelli Kleemann Mobirex modello MR110Z/S versione Evo2 in dotazione all’Impresa Vitali SpA è la recente evoluzione della stessa macchina versione Evo1.

L’impianto è stato aggiornato al fine di migliorare ulteriormente l’affidabilità, la produttività e la versatilità. La macchina è in versione full optional equipaggiata con separatore elettromagnetico, impianto di abbattimento polveri e vaglio di controllo finale con nastro di ricircolo.

Il frantoio è operativo da Gennaio 2015 e in questi mesi ha lavorato prevalentemente in Lombardia soprattutto per frantumare e vagliare inerti provenienti da materiale di riciclo (scavi e demolizioni) e materiale di recupero da sbancamenti.

Prettamente utilizzato per la produzione di stabilizzato e la riduzione volumetrica di macerie, è stato innanzitutto destinato a operazioni propedeutiche alla fornitura di stabilizzato sul cantiere della TEEM. La produzione massima stimata può arrivare sino a 350 t/ora e varia in base al materiale caricato e a quello che si desidera ottenere.

Nello specifico, la macchina fornita a Vitali è stata e viene impiegata per la frantumazione di materiali inerti di riciclo e nella relativa riduzione alla pezzatura finale di 0-45 mm. In questa specifica applicazione, il risultato di produzione è pari a 110 m3/ora per un consumo orario di 26 l di gasolio.

Il parere tecnico degli operatori

Per approfondire meglio questa tecnologia e la sua applicazione, abbiamo voluto chiedere il riscontro tecnico dei Sigg. Marco Bini e Giuliano Piccini, rispettivamente Responsabile Settore Ambiente e Responsabile del Polo produttivo di Caponago del Gruppo Vitali.

Con la benna di un escavatore si è alimentata la macchina con materiale di recupero proveniente da scavo, le cui dimensioni di ingresso in tramoggia per la frantumazione variavano da circa 0 a 500/600 mm, per una ottenere una pezzatura finale di 0/45 mm calibrata. Lo stabilizzato ottenuto all’uscita del frantoio veniva impiegato per la realizzazione di TEEM.

Il nuovo mulino a martelli ha lavorato ininterrottamente per più di 1.500 ore di funzionamento con una produzione media di 110 m3/ora di materiale frantumato e selezionato con i seguenti parametri impostati: giri motore Scania 1.700 e apertura di settaggio corazza inferiore 53 mm. La qualità del prodotto vagliato ottenuto dal frantoio Kleemann è risultata molto buona: diversamente il materiale non avrebbe potuto essere impiegato per ottenere il misto cementato anche con una sufficiente percentuale di fini, perfetta per un’ottima miscela.

Il consumo di carburante rispecchia certamente le aspettative: 26 l/ora alle condizioni sopra citate. La macchina semovente si sposta molto agilmente in cantiere grazie a un perfetto baricentro che le consente anche di girare su se stessa durante le operazione di posizionamento e di movimentazione. Da notare è la peculiarità che non necessita di stabilizzatori durante il lavoro. Il trasporto da e per i cantieri diviene quindi semplice, poiché risulta essere un comune trasporto eccezionale a 3 m in un’unica soluzione.

Il giudizio finale

Per concludere, i Sigg. Bini e Piccini hanno voluto esprimersi anche sul grado di soddisfazione degli operatori; a fronte della loro esperienza, hanno dato un giudizio nettamente positivo in termini di resa, qualità e affidabilità della macchina, che è risultata performante e che garantisce un ottimo risultato.

Ci siamo quindi rivolti anche al Titolare del Gruppo Vitali, il Sig. Luca Vitali, chiedendo il suo grado di soddisfazione dall’acquisto di questa macchina: “È vero che “fa per due”?”. La risposta è stata: “In alcune situazioni è addirittura in grado di sostituire tre macchine (primario, secondario e vaglio)”.

Grande potenza del motore e massimo rendimento

L’azionamento avviene tramite motore diesel Scania DC13 (stage 3A) con potenza di 371 kW a 1.800 giri/minuto. Il mulino è azionato direttamente dal motore tramite cinghie di trasmissione, mentre sul motore è montato un generatore di corrente da 130 kVA che fornice poi corrente a tutti i motori elettrici dei vari componenti della macchina che sono a loro volta comandati tramite PLC. Solo l’azionamento dei cingoli e i servizi, quali ad esempio il settaggio delle due corazze di riduzione, sono ad azionamento idraulico. Questo progetto consente di sfruttare al massimo la potenza disponibile riducendo al minimo le perdite di carico contenendo di conseguenza i consumi.

Un flusso di materiale ottimizzato

Progettato per un flusso di materiale ottimizzato con le dimensioni dei componenti che aumentano progressivamente dall’alimentatore fino al vaglio di controllo finale e nastro di scarico. Praticamente, all’aumento del volume del materiale corrisponde l’aumento delle dimensioni del componente, con una conseguente maggiore produttività e riduzione dei consumi.

Il baricentro

Il centro di gravità è molto ben posizionato rispetto ai cingoli e pertanto l’impianto non necessita dei piedi stabilizzatori.

La prevagliatura

Un prevaglio indipendente a due piani in grado di evitare che il materiale già in pezzatura entri nella camera di frantumazione ma tramite l’ampio canale by-pass transiti direttamente sulla canala di scarico vibrante posta sotto il mulino per passare successivamente allo scarico.

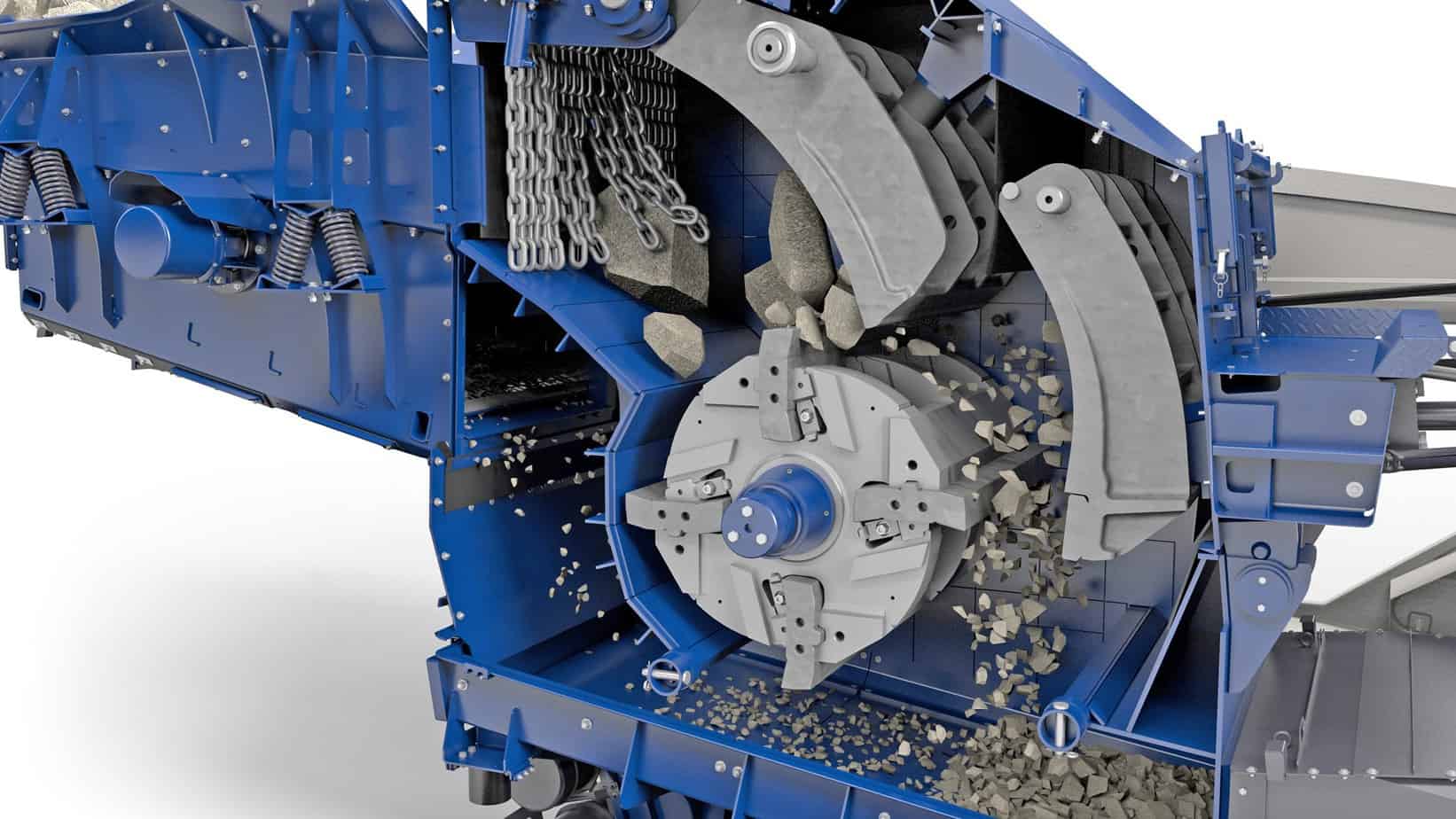

La frantumazione

Il mulino a martelli della Serie SHB per impegni gravosi, con rotore molto robusto (del diametro di 1.100 mm e peso di 12.600 kg), è idoneo a resistere anche a corpi metallici infrantumabili che tramite uno speciale sistema di protezione contro i sovraccarichi vengono poi fatti fuoriuscire dalla camera di frantumazione e separati dal prodotto lavorato tramite il separatore elettromagnetico posizionato sopra il nastro di scarico.