In un contesto generale che tende al recupero dei materiali delle pavimentazioni esistenti, l’impianto mobile consente di estendere l’applicabilità del riciclaggio a freddo a tutte le situazioni dove le tecniche in situ pongono difficoltà oggettive, unendo elevati volumi di produzione agli eccellenti standard qualitativi delle miscele così confezionate.

“Strade & Autostrade”: “Quali sono i vantaggi del riciclaggio a freddo?”.

“Marco Garofalo”: “La manutenzione e il risanamento delle strade prevedono l’asportazione degli strati ammalorati e l’accumulo anche di fresato derivante dall’operazione. Accumulare fresato e sostituire i materiali esistenti con nuovi materiali è un onere economico e gestionale: significa fare uso di materiali vergini, cioè sfruttare le cave con un costo e un impatto anche indiretto che ricadono sull’intera collettività. Si minimizzano gli oneri economici e ambientali producendo materiali di elevate caratteristiche prestazionali”.

“S&A”: “Di cosa si compone un riciclato a freddo?”.

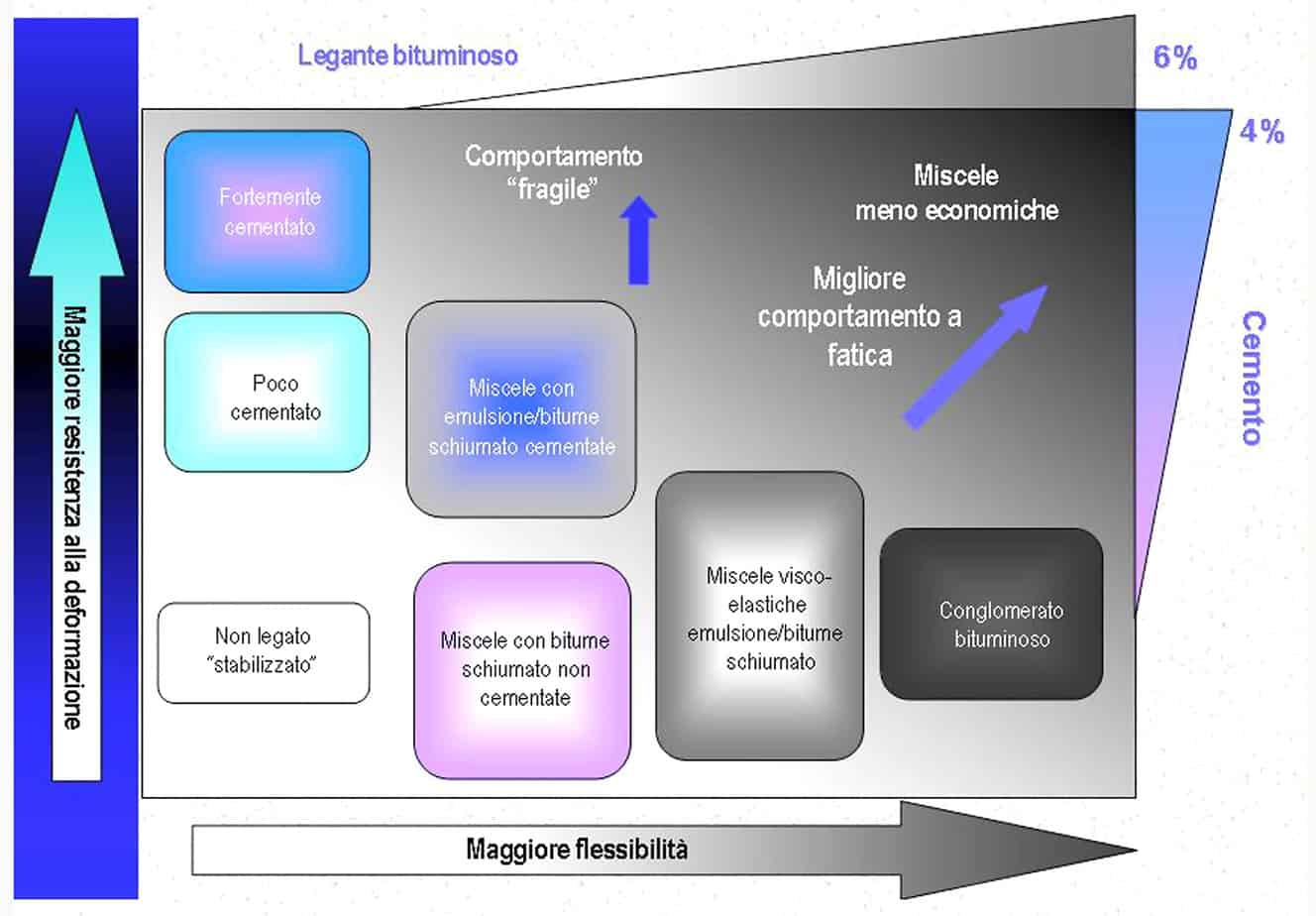

“MG”: “Le miscele per riciclaggio a freddo possono essere costituite da una serie di elementi detti “ingredienti”, tra cui lo scheletro. Il riciclaggio a freddo si pone come obiettivo la creazione di un materiale prestazionalmente ibrido che abbia rigidezza controllata e che si ponga a cavallo tra un misto cementato e un conglomerato a caldo, in modo da garantire prestazioni di lunga durata”.

“S&A”: “Quali leganti si utilizzano per il riciclaggio a freddo in impianto?”.

“MG”: “Nel riciclaggio a freddo in impianto si fa uso degli stessi leganti utilizzati nelle tecniche in situ. In particolare, ci si affida alla combinazione di un legante idraulico (cemento) e di un legante bituminoso in forma di emulsione o di schiuma. Il cemento ha funzione attiva e passiva”.

“S&A”: “Quali le differenze tra emulsione e schiumato?”.

“MG”: “Emulsione e schiumato si legano in modo diverso allo scheletro litico. Lo schiumato tende a legarsi con la frazione inferiore a 1 mm e a legare per punti; l’emulsione al contrario tende a ricoprire anche la frazione più grossolana – visivamente lo schiumato appare chiaro in assenza di elevate percentuali di fresato al contrario dell’emulsione che dà un effetto visivo un po’ più simile a un conglomerato, ma è solo un effetto”.

“S&A”: “Sorge spontanea la domanda se quanto misuriamo in laboratorio, in assenza di fattori correttivi, abbia riscontro nella vita reale della pavimentazione”.

“MG”: “Sulla scorta di una sintesi delle indicazioni ricevute da vari Progettisti e Ricercatori italiani e stranieri possiamo dire che non esiste a priori un legante migliore di un altro così come non può esistere un risposta standard a tutte le situazioni”.

“S&A”: “In sintesi, quali sono le differenze tra riciclaggio in situ e in impianto?”.

“MG”: “Sebbene il livello qualitativo raggiunto con metodologie di riciclaggio a freddo in situ e in impianto sia egualmente molto alto, esistono due differenze fondamentali: la prima di natura metodologica, la seconda di natura logistica. Per quanto riguarda il processo, nel riciclaggio in situ si utilizzerà giocoforza il materiale risultante dalla fresatura dell’esistente pavimentazione con la sola possibilità di correzione granulometrica attraverso l’eventuale aggiunta di materiale di integrazione e accettando la eventuale variabilità di spessori e composizionale del pacchetto esistente. Per contro, nel riciclaggio in impianto, il processo ha un grado di controllo superiore per quanto riguarda i materiali di partenza. Anche il fattore logistico gioca un ruolo determinante. Operando in situ, si deve tenere conto di un treno di notevole lunghezza. La produzione in impianto consente di operare con un sistema molto simile al tradizionale. Alla fresatura fa seguito la confezione di una miscela nell’ impianto ubicato a conveniente distanza dal cantiere. Il materiale viene poi caricato per essere steso con finitrici in maniera del tutto analoga alle stese di un conglomerato tradizionale o di un misto cementato”.

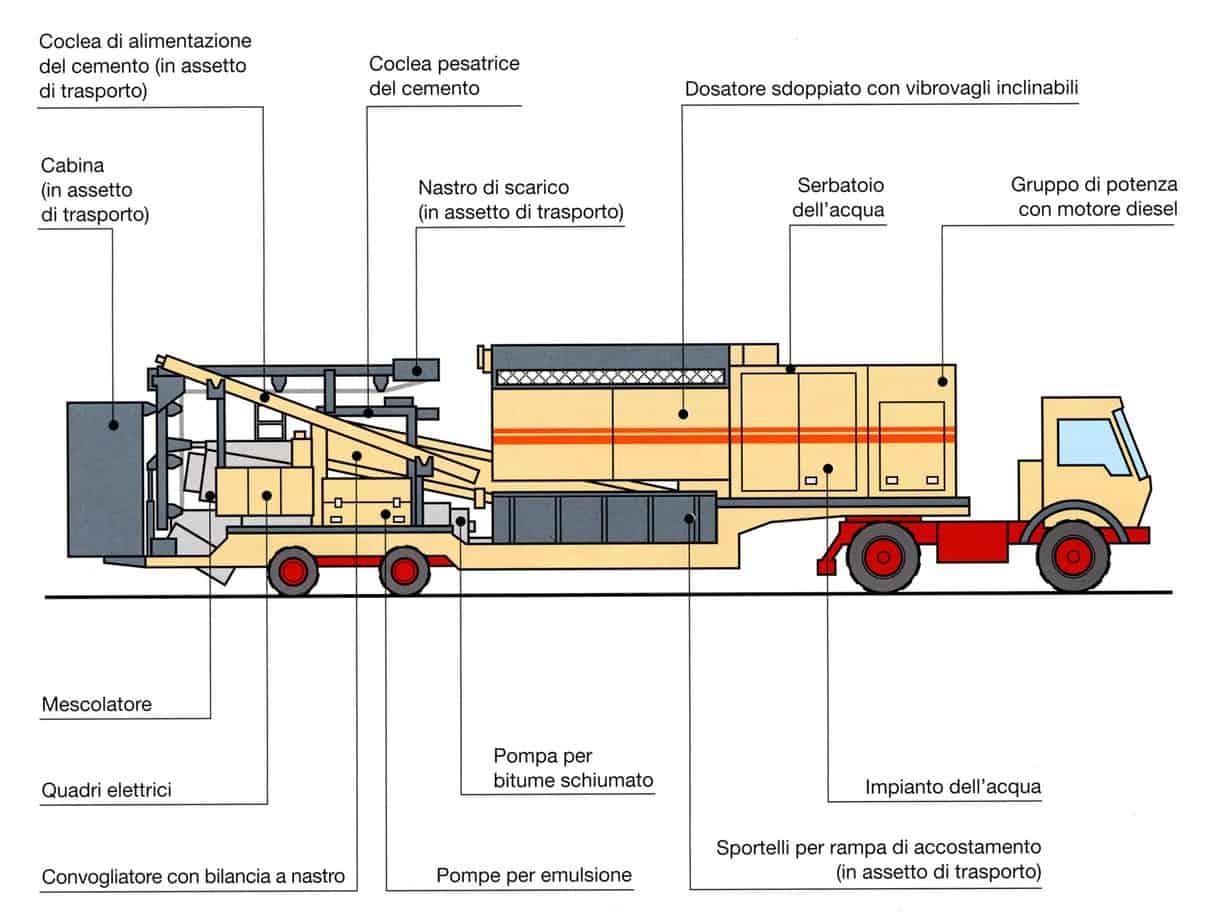

“S&A”: “Come si può descrivere in breve il KMA 220?”.

“MG”: “Il KMA 220 è un impianto realmente mobile che unisce incontrastate doti di versatilità e trasportabilità a quelle di elevata capacità di produzione; a ciò si aggiunge la possibilità di confezionare svariate tipologie di miscele con un perfetto controllo qualitativo”.