Il centro intermodale di Segrate (MI) è il principale nodo di interscambio gomma-ferro a servizio del sistema produttivo milanese. È raccordato direttamente alla Tangenziale Est di Milano, ed è collegato quotidianamente con Belgio, Germania e Sud Italia. L’impianto si sviluppa su un’area di 147.000 m2 e dispone di otto binari con una movimentazione potenziale pari a 800 mezzi/giorno.

Le fasi del progetto

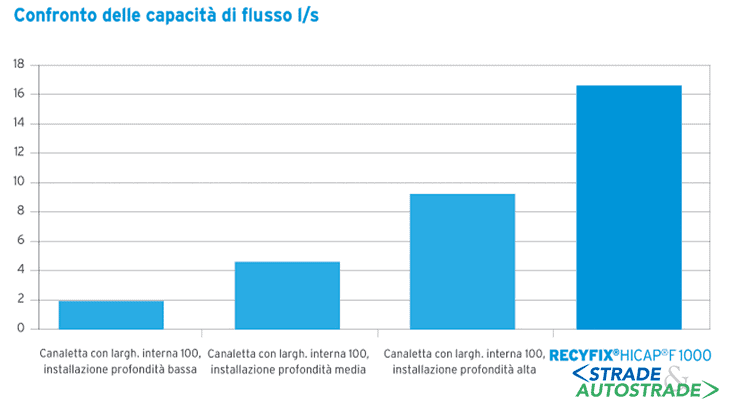

Il progetto prevedeva degli interventi di manutenzione straordinaria e messa in sicurezza della corsia del binario 6 tramite rifacimento e nuova asfaltatura del piazzale. Nell’ambito della messa in sicurezza, occorreva installare anche un idoneo sistema di raccolta e smaltimento delle acque meteoriche da posizionare nel punto di compluvio centrale della corsia, larga 17 m e lunga 645 m circa.

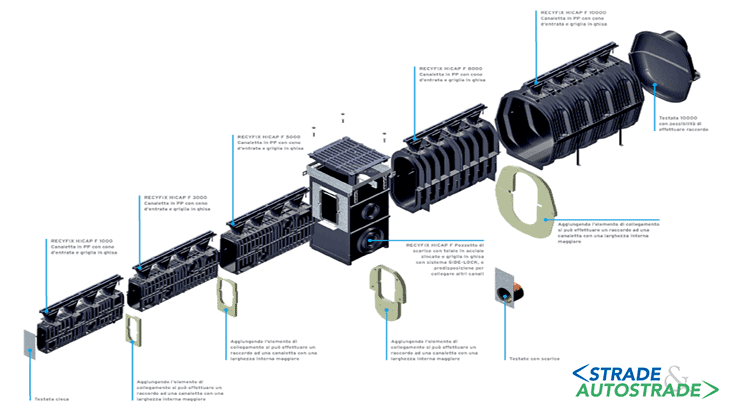

Interfacciandoci con il Progettista e il Responsabile dei Lavori, la scelta di Hauraton (https://www.hauraton.com/it/index.php) è ricaduta sul sistema Recyfix® Hicap®, una soluzione innovativa in grado di garantire le portate di smaltimento richieste, di assicurare una rapida messa in opera e, non in ultimo, la resistenza certificata alla classe di carico richiesta. Si parte infatti dal presupposto che l’applicazione in aree intermodali richieda un sistema in grado di supportare carichi derivanti dalla movimentazione giornaliera di container tramite carrelli elevatori che possono trasportare anche 40 t di carico complessivo.