Un apposito sistema di monitoraggio è stato sviluppato da Cetena e Seastemi, Aziende del Gruppo Fincantieri, per il nuovo ponte di Genova San Giorgio (si veda “Strade & Autostrade” n° 143 Settembre/Ottobre 2020 a pag. 50 con https://www.stradeeautostrade.it/ponti-e-viadotti/linaugurazione-del-nuovo-ponte-genova-san-giorgio/), che sostituisce il viadotto Polcevera crollato il 14 Agosto 2018 (per approfondimenti suggeriamo di leggere https://www.stradeeautostrade.it/?s=Polcevera).

Si tratta di un sistema integrato, concepito con tre principali finalità:

- controllo e supervisione degli impianti tecnologici a servizio dell’infrastruttura;

- monitoraggio e raccolta dati per la comprensione dei fenomeni legati all’evoluzione nel tempo dell’infrastruttura;

- ispezione automatizzata della superficie inferiore dell’impalcato e pulizia delle barriere antirumore e dei pannelli fotovoltaici (si veda “Strade & Autostrade” n° 143 Settembre/Ottobre 2020 a pag. 102 con https://www.stradeeautostrade.it/tecnologie-e-sistemi/sistemi-di-monitoraggio-avanzati/).

La nostra Redazione ha posto una serie di domande sul progetto – senza precedenti in un viadotto di nuova realizzazione – all’Ing. Giovanni Cusano, Responsabile Sistemi di monitoraggio e Capocantiere per le attività relative al ponte di Genova San Giorgio di Cetena, che ha curato gli apparati di controllo, monitoraggio, elaborazione e salvataggio dei dati strutturali.

“Strade & Autostrade”: “Ing. Cusano, per il monitoraggio del nuovo ponte Genova San Giorgio di cosa si sta occupando Cetena?”.

“Giovanni Cusano”: “Cetena si sta occupando della progettazione esecutiva, dello sviluppo e dell’installazione del sistema di monitoraggio strutturale, che consentirà di tenere sotto controllo in tempo reale le sollecitazioni e deformazioni della struttura, allo scopo di verificare che il suo comportamento sia conforme e corrisponda a quello del progetto.

Un’altra finalità è quella di creare una banca dati (sia della struttura che delle condizioni al contorno) che il Gestore possa utilizzare per guidare le attività manutentive nel medio e lungo termine.

Cetena sta quindi applicando all’infrastruttura tutto il know-how che ha sviluppato in 20 anni di esperienza nell’ambito dei sistemi di monitoraggio strutturale a bordo delle navi, in cui vengono appunto tenute sotto controllo sia la struttura che le condizioni al contorno.

Questo è fondamentale per conoscere ciò che accade attorno al ponte (sollecitazioni derivanti dal vento, dalla temperatura, dal passaggio dei veicoli o da piccoli sismi) e per relazionarvi il comportamento effettivo della struttura”.

“S&A”: “Come vengono misurate le sollecitazioni sull’impalcato e con quali strumenti?”.

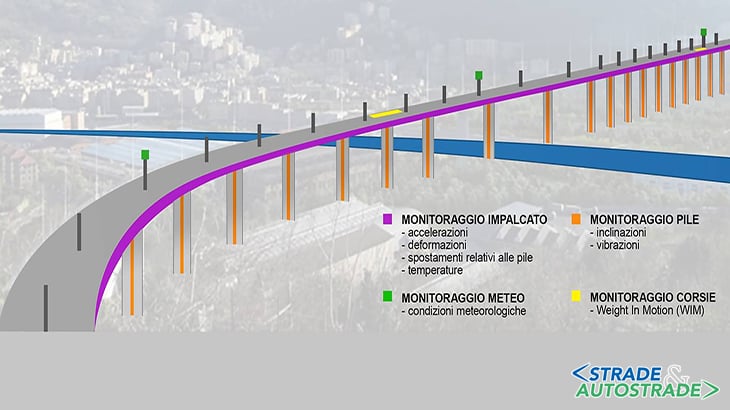

“GC”: “Il sistema di monitoraggio del nuovo ponte Genova San Giorgio è costituito da oltre 240 sensori di vario tipo, che consentono di tenere sotto controllo il comportamento delle pile e dell’impalcato.

In particolare, vengono installati sull’impalcato numerosi accelerometri per controllare il comportamento vibrazionale del ponte sia a livello locale che complessivo con analisi del tipo OMA (Operational Modal Analysis), che consentono di ricostruire il comportamento strutturale in tempo reale e confrontare il comportamento dinamico reale dell’impalcato con quello di progetto, in funzione delle condizioni al contorno.

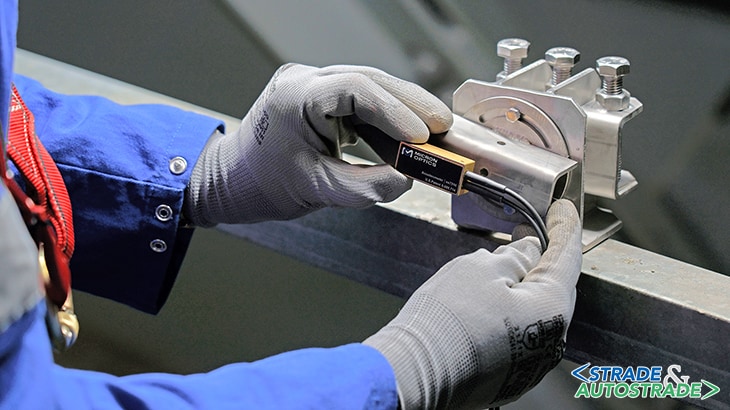

Vengono installate alcune decine di estensimetri in fibra ottica per tenere sotto controllo le deformazioni nei punti critici, strutturalmente più caricati, dell’impalcato metallico.

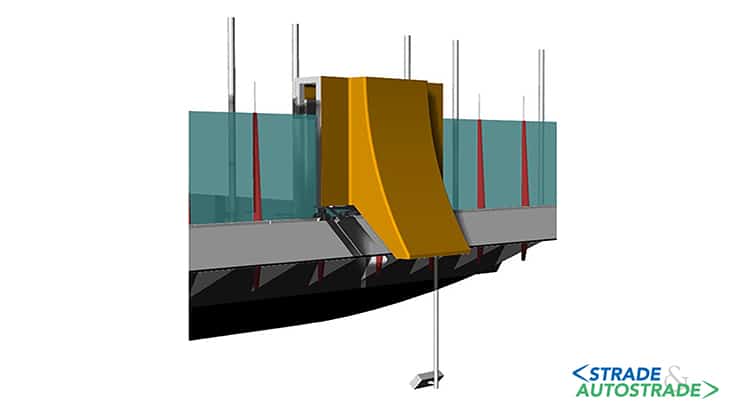

Anche l’azione termica influisce molto sulla struttura: a questo scopo, in particolare sono stati installati i sensori di spostamento relativo tra impalcato e pile. Per quanto riguarda l’interazione tra l’impalcato metallico e le pile in calcestruzzo, bisogna tenere conto che l’impalcato è saldato da parte a parte senza giunti.

Costituisce quindi un’unica trave lunga oltre un chilometro, appoggiata sulle diciotto pile. A seguito di variazioni termiche o azioni del vento, la struttura metallica subisce dilatazioni e deformazioni e “scorre” sugli appoggi appositamente progettati.

Sono stati installati dunque dei sensori di spostamento relativo, per verificare che il comportamento, in funzione delle condizioni al contorno, sia conforme a quanto stabilito in fase progettuale.

Oltre al vento, sempre intenso in quella valle, anche le escursioni termiche hanno una grande rilevanza, non soltanto fra notte e giorno, ma anche tra un versante e l’altro: il lato mare rivolto verso Sud, che risente molto dell’irraggiamento solare, e quello a monte verso Nord, caratterizzato da temperature sicuramente inferiori.

Per tenere monitorato questo aspetto abbiamo installato al centro del ponte una centralina meteo, che oltre al vento rileva anche umidità, temperatura, pressione e pioggia e, alle estremità, due anemometri, che rilevano il vento.

Abbiamo quindi tre posizioni di rilevamento di intensità e direzione del vento ad alta precisione con sensori a ultrasuoni. Per quanto riguarda la temperatura, oltre alla centralina ci sono alcune decine di sensori installati all’interno dell’impalcato, sia dedicati che integrati nei sensori di deformazione: conoscendo la temperatura dell’acciaio possiamo quindi risalire agli allungamenti e ai ritiri termici di progetto e confrontarli con quelli misurati sull’impalcato.

Infine, per quanto riguarda le pile, sono installati sia alla base che sulla testa di ciascun elemento degli inclinometri ad alta precisione e degli accelerometri che tengono sotto controllo la staticità e la dinamicità delle pile stesse, al fine di verificarne il comportamento rispetto alle sollecitazioni dovute al vento ed allo “scorrimento” dell’impalcato, oltre a quelle provenienti da possibili sismi nella zona.

Tutta la strumentazione rappresenta lo stato dell’arte in questo campo: fibra ottica ad alta precisione per tutti i sensori di cui abbiamo parlato tranne quelli di spostamento, che sono invece basati su tecnologie a radar, in modo da non avere parti a contatto tra impalcato e pile, e disporre di un range di misura sufficientemente ampio da coprire gli spostamenti attesi”.

“S&A”: “A fine Luglio è stato eseguito il collaudo statico e dinamico dell’opera da parte dei Tecnici di ANAS SpA: come sono stati rilevati i dati di deformazione del ponte? Il principio è lo stesso dell’attività seguente di monitoraggio?”.

“GC”: “Il principio è lo stesso, ma c’è un distinguo da fare. Quello che ho illustrato finora riguarda il sistema di monitoraggio dell’opera finita. Per quanto riguarda il collaudo statico e dinamico, Cetena è intervenuta sulle misurazioni estensimetriche con sensori di deformazione dedicati alla fase di collaudo statico, dunque distinti da quelli previsti per il monitoraggio definitivo e riguardanti l’impalcato metallico.

Le misure durante il collaudo statico hanno costituito l’ultima fase di un processo di controllo effettuato da Cetena nell’arco di nove mesi, nei quali si sono misurate in varie fasi le deformazioni strutturali delle campate dell’impalcato, al fine di tenere sotto controllo tutta la sequenza di varo e di montaggio della struttura metallica, dalla fase di assemblaggio a terra al posizionamento e saldatura in quota, fino al getto della soletta e infine alla posa dell’asfalto.

Ulteriori misure sono state compiute da altre Aziende in fase di collaudo e hanno riguardato le deformazioni della soletta in calcestruzzo, l’inflessione dell’impalcato (ovvero la misurazione geo-topografica della freccia nel momento in cui era sottoposta al carico dei camion) e anche l’esecuzione di analisi OMA dedicate sia a singole pile che a singoli tratti di impalcato”.

“S&A”: “I carichi particolarmente pesanti in transito sul ponte creano cicli di sollecitazioni pericolose per le strutture. Come vengono segnalati al Gestore ed eventualmente bloccati?”.

“GC”: “Per questa finalità è stato installato un sistema di pesatura dinamica e di identificazione dei veicoli in transito. È stato posizionato su ciascuna corsia tanto sulla carreggiata Ovest che su quella Est ed è in grado di rilevare il peso per singolo asse, il peso complessivo e la velocità di ciascun veicolo in transito sul ponte.

È stato installato anche un sistema di riconoscimento targa che fornisce l’informazione in parallelo con la pesatura. Si tratta di un sistema unico, con una centralina collocata al centro della carreggiata fra i guardrail, che riceve i dati sia dalle piastre di pesatura che dalle telecamere, conduce tutte le analisi del caso e restituisce in output tutti i dati.

Questo sistema, denominato BISONTE, è fornito dalla Ditta IWIM ed è stato integrato nell’asfalto in modo che dai veicoli al passaggio sulle piastre non venga percepita alcuna sconnessione sul manto (si veda “Strade & Autostrade” n° 143 Settembre/Ottobre 2020 a pag. 94 e online su https://www.stradeeautostrade.it/tecnologie-e-sistemi/un-bisonte-sul-ponte-di-genova/).

L’utilità di questo sistema è duplice: da una parte, l’identificazione dei veicoli che eccedano il peso e la segnalazione del problema al Gestore dell’infrastruttura, che avrà facoltà di interfacciarsi con la Polizia Stradale per mettere in atto il fermo del camion alla prima occasione utile, dall’altra la conoscenza delle condizioni al contorno.

Tramite questo sistema si può capire, infatti, qual è il carico medio dei veicoli in transito sul ponte e quindi si possono correlare gli spostamenti, le vibrazioni e le deformazioni misurate con quanto previsto in progetto per comprendere se il ponte si stia comportando nella maniera corretta in una certa situazione di traffico”.

“S&A”: “C’è stata un’interazione stretta fra Cetena e Italferr, che ha curato la progettazione esecutiva?”.

“GC”: “Assolutamente sì e fin dal Febbraio 2019, quando Italferr aveva iniziato la parte di progettazione dell’infrastruttura, in quanto la Società del Gruppo FS aveva in carico anche la progettazione di secondo livello del sistema di monitoraggio.

Italferr ha quindi indicato sia la tipologia e il posizionamento dei sensori sul ponte che le specifiche de minimis. Cetena ha preso il progetto di secondo livello e lo ha trasformato nel progetto esecutivo, selezionando la tecnologia a fibra ottica, la sensoristica, i sistemi di acquisizione, specificando gli algoritmi e le metodologie di interrogazione, acquisizione e analisi e implementandole in un apposito software, in modo che il tutto fosse conforme sia con il progetto di Italferr che con i requisiti della Direzione Lavori di Rina Consulting. Cetena ha quindi curato sia il progetto esecutivo che tutta la fase di sviluppo e messa in opera del sistema.

L’installazione di tutta la sensoristica è in corso, avendo dato la precedenza a tutte le attività di collaudo – incluse quelle a cui abbiamo partecipato noi – volte all’apertura del ponte alla circolazione e al conseguente decongestionamento del traffico cittadino”.

All’Ing. Stefano Nervi, Sales Manager e Project Engineer di Seastema, abbiamo invece chiesto di approfondire la parte riguardante il sistema di supervisione e acquisizione dati.

“Strade & Autostrade”: “Chi avrà il controllo di tutti i dati rilevati dai sensori applicati sul ponte Genova San Giorgio?”.

“Stefano Nervi”: “Il controllo e la relativa gestione di tutti i dati raccolti sono a carico del Gestore dell’infrastruttura, ovvero Autostrade per l’Italia SpA”.

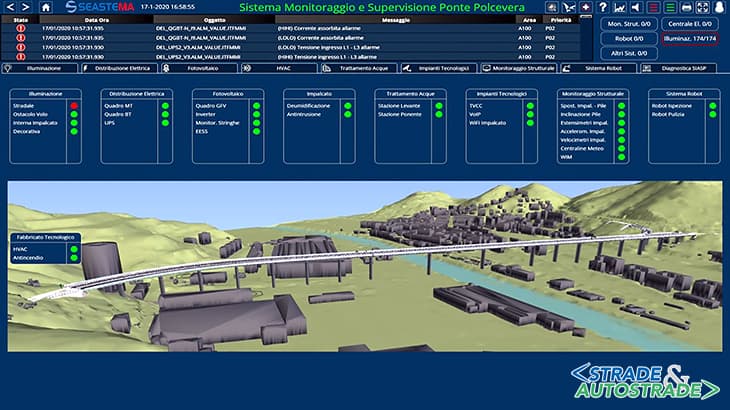

“S&A”: “Vuole parlarci nello specifico del sistema SCADA basato sul vostro software Marine Portal Evolution?”.

“SN”: “Il sistema SCADA (Supervisory Control And Data Acquisition), basato sulla piattaforma proprietaria Marine Portal Evolution, è progettato su un’architettura distribuita che prevede stazioni operatore e server di acquisizione dati.

Il sistema fornisce agli operatori della sala controllo la possibilità di monitorare e gestire in tempo reale, con pannello sinottico principale riassuntivo e grafica multi finestra, gli impianti tecnologici.

La piattaforma Marine Portal Evolution permette di realizzare interfacce logiche uomo-macchina al fine di consentire il controllo di un sistema. L’impiego originario è in ambito navale, ma non abbiamo avuto alcuna difficoltà ad adattarlo a quello dell’infrastruttura, perché il concetto è il medesimo.

Anche in quel caso, infatti, si tratta di monitorare il comportamento del mezzo di navigazione e di tutti i suoi impianti, sistemi e sottosistemi. Il Gestore può archiviare i dati per ogni singolo sistema e consultarli a distanza di tempo”.

“S&A”: “Dove è situata la sala di controllo del ponte di Genova San Giorgio e come è strutturata?”.

“SN”: “La sala di controllo è stata realizzata all’interno di un apposito fabbricato tecnologico, situato all’uscita della galleria di Coronata, sulla sinistra.

All’interno sono presenti dei quadri di media e di bassa tensione per la distribuzione dell’energia a tutti gli impianti presenti sia nella sala di controllo che nel viadotto: sistemi di condizionamento, telecamere, illuminazione stradale, luci scenografiche, ecc.. Naturalmente, il ponte è anche dotato di un impianto fotovoltaico che copre parte del fabbisogno energetico.

Sempre all’interno della sala sono presenti le due stazioni di controllo del nostro sistema SCADA e le singole stazioni di controllo dedicate ai rispettivi impianti. Tutti gli impianti e i sistemi installati sul viadotto sono autonomi, quindi in grado di funzionare anche senza lo SCADA, installato perché da un unico sistema sia possibile il monitoraggio e la supervisione di tutti gli impianti.

Per qualunque regolazione principale o monitoraggio impianti basta collegarsi al nostro sistema. Per manutenzioni specifiche o interventi mirati, invece, vanno utilizzate le altre stazioni”.

“S&A”: “Quante persone opereranno alle varie stazioni? È prevista una formazione specifica per l’uso dello SCADA?”.

“SN”: “Tecnicamente la sala di controllo non sarà uno spazio presidiato. Sono comunque presenti, come accennato, le due stazioni dello SCADA, ma sia quelle che le altre relative ai singoli impianti sono automatizzate e operabili da remoto. Si occuperà di gestirle il personale preposto di Autostrade per l’Italia, dopo il collaudo finale del sistema, che sarà naturalmente l’ultimo in ordine cronologico.

Lo SCADA è un software di semplice utilizzo: al Gestore verrà consegnato un manuale d’uso, ma in ogni caso è previsto anche un momento formativo. Trattandosi di un sistema automatizzato, ci sarà la possibilità di supervisionare tutti gli impianti, ma anche quella di inviare al Gestore alcuni alert warning: in caso di malfunzionamenti di qualsiasi tipo verranno visualizzati messaggi specifici alla postazione”.

“S&A”: “Per l’ispezione visiva delle parti strutturali meno facilmente accessibili e per la pulizia delle barriere antirumore e dei pannelli fotovoltaici sono state previste due coppie di robot. Ce li può descrivere nel dettaglio?”.

“SN”: “I sistemi robotici, progettati e realizzati dalla Società Innse Berardi del Gruppo Camozzi sono, come gli altri impianti, autonomi e dotati di una stazione di controllo per il settaggio e l’operatività. L’utilizzo e la supervisione dei robot passano sempre dal sistema SCADA.

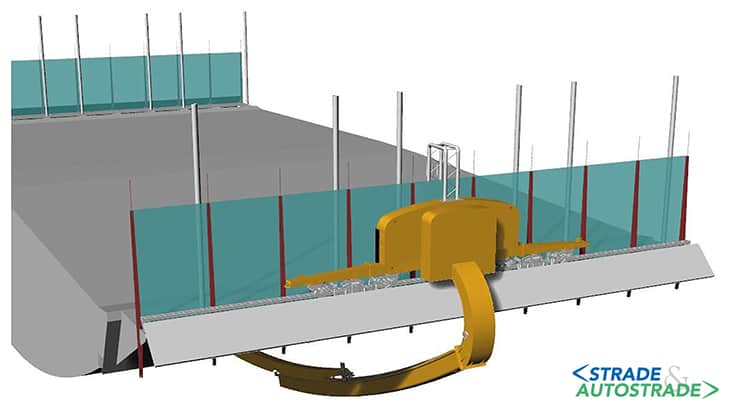

Dal punto di vista tecnico, i robot sono di due tipologie, ciascuna delle quali presente sia sul lato Sud che su quello Nord: una denominata Robot-Wash e l’altra Robot-Inspection.

I due Robot-Wash sono progettati per la rimozione del particolato che si deposita sulla superficie dei vetri delle barriere anti-rumore e dei pannelli fotovoltaici. La tecnologia è a spazzole e soffio d’aria e sfrutta l’umidità presente sulle superfici. I due Robot-Inspection sono progettati per ispezionare la superficie inferiore dell’impalcato tramite sistema di visione.

La raccolta, l’elaborazione e l’analisi dei dati con algoritmi di pattern analysis permettono l’identificazione di irregolarità o cambiamenti della superficie. Il Robot-Wash avrà una frequenza di utilizzo maggiore, che sarà comunque definita successivamente dal Gestore.

Le due coppie scorreranno lungo l’impalcato da un’estremità all’altra e in condizioni di riposo saranno parcheggiate all’uscita della galleria di Coronata. I robot sono dotati di batterie e ogni 150 m avranno a disposizione lungo il loro percorso delle stazioni di ricarica: 18 stazioni in totale, di cui nove sul lato Nord e nove su quello Sud”.

“S&A”: “Avete interagito fortemente con le altre Aziende nello sviluppo della parte robotica?”.

“SN”: “Sì, abbiamo interagito per la parte robotica, ma anche con tutti gli altri Fornitori dei singoli impianti, perché abbiamo dovuto compiere un’ingegnerizzazione, andando a definire le rispettive informazioni di dettaglio utili al Gestore dell’infrastruttura per poter operare sull’impalcato: ad esempio, nel caso dei robot, la velocità di avanzamento, le stazioni di ricarica, ecc.”.

“S&A”: “Più in generale, ritiene che il monitoraggio in continuo di un ponte e la creazione di una banca dati possa rappresentare la soluzione ideale per controllare in modo efficiente il degrado e preservare l’integrità delle strutture, evitando così nuovi crolli e cedimenti improvvisi?”.

“SN”: “Certo, e in particolare dal punto di vista del lavoro compiuto da Seastema sono convinto che disporre di una banca dati possa rappresentare uno strumento prezioso a disposizione del Gestore per comprendere le variazioni nel tempo e pianificare la manutenzione.

A questo proposito, tornando ai robot, aggiungo che la tecnologia Robot-Inspection prevede una beam strumentata: una sorta di braccio estensibile in fibra di carbonio, che permette di ricoprire e visionare tutta la parte superiore dell’impalcato. Ciò consentirà all’operatore di creare un set di dati analizzabili e confrontabili successivamente nel corso degli anni: un grande vantaggio”.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <