La nuova strada a scorrimento veloce Qukës e Qafë Plloçë, da leggersi più o meno “ciukas ciafa pliocia” e parte del Corridoio europeo VIII, è un intervento lungo circa 40 km realizzato per creare un collegamento veloce verso il confine macedone a oriente, laddove nella geografia contemporanea il suddetto confine presenta il bordo superiore della Macedonia greca e il bordo inferiore della ex-Fyrom, oggi conosciuta come Macedonia del Nord, entrambi distanti circa 20 km dalla zona interessata.

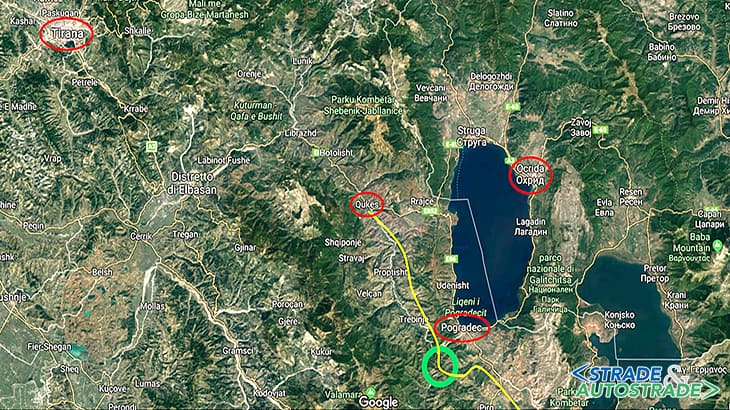

Questo lotto partecipa, in realtà, al più ampio progetto della SH3- Tirana-Korçë, che permetterà anche di raggiungere agevolmente Pogradec dalla Capitale, attraversando un territorio montagnoso a quote sovente superiori a 1.000 m; Pogradec è una località con 60.000 abitanti di noto valore turistico sul bel lago Ohrid.

I Balcani sono da sempre una terra complicata e l’Albania, Paese a maggioranza musulmana (secondo la particolare interpretazione bektashi) e al tempo stesso europeo, dai tempi dell’eroe Skanderbeg che bloccò l’avanzata ottomana, gode in questo caso di finanziamenti della IsDB (Islamic Bank of Development) così come, altrove, Comunitari, in un’ottica di cooperazione allargata di evidente e indiscutibile efficacia pratica.

Il progetto iniziale

La morfologia acclive interessata configura il tracciato, previsto con una sezione di tipo C1, in un’alternanza continua di opere d’arte che presentano, tuttavia, caratteri di una prassi progettuale ormai desueta in Italia; prevalgono, infatti, gli sbancamenti, talora ciclopici, e i muri di sostegno rispetto ai viadotti e alle gallerie, quest’ultima tipologia limitata all’opera di valico lunga circa 700 m e posta a pochi metri dal primo viadotto.

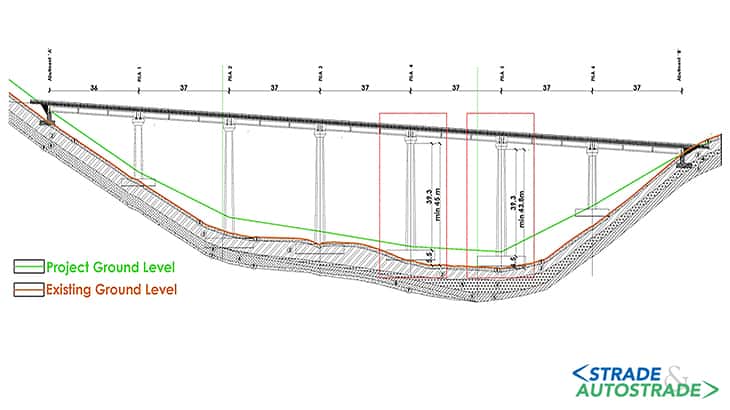

Subito dopo il valico sono posti, infatti, i due viadotti BR10 e BR11, oggetto del presente articolo e situati nel cerchio verde della Figura 1; il primo ha sviluppo di 260 m e pile che superano i 40 m di altezza e il secondo, lungo 275 m, è inserito in una curva con 135 m di raggio.

Lo Studio associato Matildi+Partners non opera all’estero da più di 30 anni ed è stato contattato dall’Impresa costruttrice AlbStar Ltd perché quest’ultima, iniziando ad approcciare il lavoro operativamente, ha rilevato come il progetto di queste opere – pur redatto in Italia solamente una decina di anni fa – fosse di concezione sostanzialmente obsoleta e richiedesse una ottimizzazione rilevante per risultare efficacemente realizzabile, anche in termini economici e nel rispetto dei tempi, considerato il complesso contesto territoriale interferito, del tutto isolato.

In particolare, AlbStar Ltd controlla la carpenteria metallica APM Ltd sita a Fier, nel Sud dell’Albania a un centinaio di chilometri dal sito di intervento, e intendeva utilizzarla per la costruzione degli impalcati.

Effettivamente, l’esame degli elaborati progettuali ha riportato alla nostra memoria le realizzazioni dei primi anni Settanta, i grandi lavori di completamento della rete autostradale ad esempio e, se è vero che l’Albania è oggi in una situazione analoga all’Italia di 50 anni fa come necessità di costruzione di un sistema viario, è altrettanto vero che la cosiddetta globalizzazione permette di introdurre in ogni parte del mondo, anche senza eccedere, gli esiti dello sviluppo tecnologico e conoscitivo avvenuto nel frattempo.

A parte, infatti, alcuni modesti e definiti limiti operativi locali, che verranno citati in seguito, oggi è effettivamente possibile applicare quasi ovunque le tecnologie contemporanee.

Indipendentemente dalle inevitabili differenze tra l’andamento di progetto del terreno e il rilievo topografico di dettaglio, che comunque assommano spesso a circa 5 m, si rileva facilmente come le fondazioni previste, plinti larghi 12 m e lunghi ben 20 m, implicassero scavi pressoché impossibili su versanti con pendenze fino a 45° e alti alcune centinaia di metri.

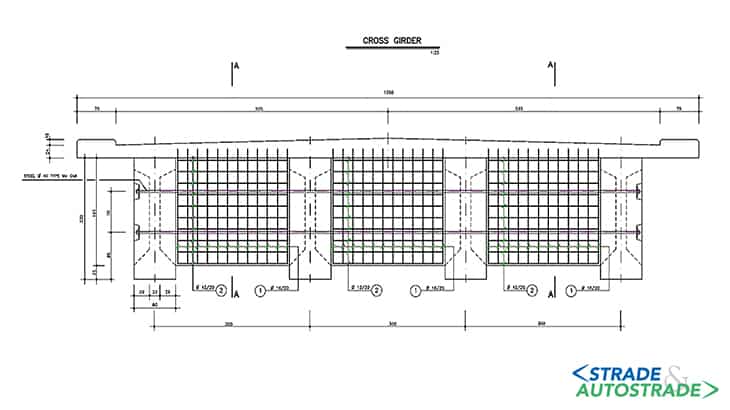

Anche l’impalcato presentava tutte le note problematiche costruttive e di durabilità proprie delle soluzioni vecchie di mezzo secolo. Si trattava, infatti, di travate appoggiate, realizzate con graticci di quattro travi prefabbricate in c.a.p. a “I” tese con cavi scorrevoli, con un numero elevato di giunti di dilatazione e appoggi; i traversi, infine, erano da gettare in opera in quota ed erano precompressi con coppie di barre φ40 (Figura 3 sotto).

Il principale problema di cantiere evidenziato dagli Ingegneri albanesi, mentre con un poco di ironia ci ricordavano che a loro parevano assai i viadotti della A14 in Abruzzo, era la difficoltà di sollevare una trave pesante 75 t a 50 m di altezza con sbracci maggiori di 50 m in mezzo a monti laddove le strade disponibili sono macadam con pendenze del 20%.

Ci hanno pure spiegato che in Albania è arduo reperire mezzi di sollevamento di grande portata, comunque difficilmente posizionabili sul versante, e la ormai famosa Demag CC6800 usata sul Polcevera non sarebbe stata disponibile; a parte gli scherzi, non sarebbe stata necessaria tanta potenza, ma comunque in loco si reperiscono agevolmente solo autogrù da 150 t, davvero inadeguate all’uopo per il quale servivano, da un primo e rapido esame, una coppia di mezzi da 400 t.

Ovviamente, anche le opzioni di varo antiche e già desuete, quali l’impiego di carrivaro, non erano neppure ragionevoli per una sola coppia di impalcati lunghi solamente 250 m ciascuno.

Una soluzione in sistema misto acciaio-calcestruzzo, con un immediato dimezzamento del peso proprio finale dell’impalcato, avrebbe potuto semplificare in ragione rilevante il tema del sollevamento fino a eliminarlo, qualora la soluzione fosse impostata con un varo di punta.

Inoltre, l’ipotesi di fondazione diretta, decisamente ottimistica anche dal mero punto di vista geotecnico, prescindeva dalla inclinazione del piano di campagna, come già scritto, e, in ogni caso, gli approfondimenti di campagna hanno peggiorato il quadro geotecnico con l’evidenza di scorrimenti superficiali sul BR11 e fenomeni di instabilità locale, modesti ma diffusi su entrambe le opere.

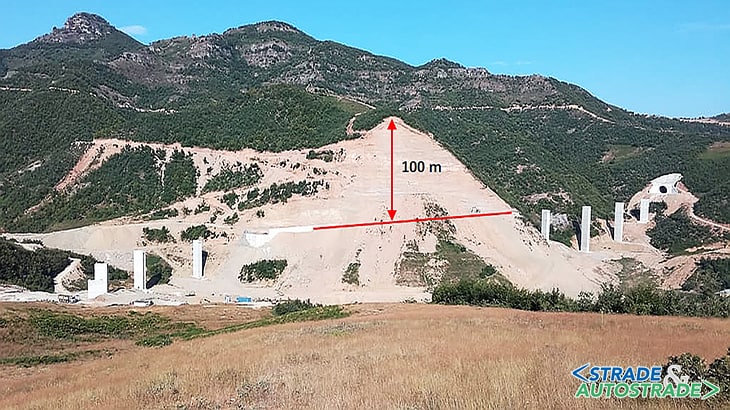

Su questo tema è importante osservare come non vi fosse per l’Impresa alcun disagio ad effettuare scavi significativi nelle argilliti presenti; tra i due viadotti è presente, infatti, un tratto lungo circa 300 m a mezza costa che ha richiesto, secondo il progetto appaltato, uno scavo a monte alto 100 m; lo scavo è stato eseguito senza difficoltà ma risulta abbastanza impattante, almeno prima del suo naturale e parziale rinverdimento (Figura 4 sotto).

Poiché le inferenze geometriche richiedevano una contrazione della superficie di appoggio delle fondazioni delle pile, era comunque necessario ipotizzare un sistema di vincolamento evoluto e realmente efficace a tale fine, unitamente a una riduzione della massa.

L’Albania è un Paese fortemente sismico, soprattutto nella sua fascia interna dove la situazione sismo tettonica è del tutto analoga a quella celebre del nostro Appennino Centrale.

Con il solo riferimento alla città di Pogradec, che dista 10 km dal sito di intervento, sono stati registrati almeno sette eventi con magnitudo compresa tra 5,2 e 6,7 a partire dal 1900 e in relazione ad un terreno B il plateau dello spettro SLV si posiziona poco sotto a 1 g.

Il progetto iniziale prevedeva un vincolamento di tipo rigido ma questo sistema non permetteva una riduzione delle fondazioni e si è, pertanto, optato per un vincolamento con isolatori a superficie curva FPS.

Il progetto di variante

Come anticipato, i due viadotti BR10 e BR11 sono stati trasformati, a parità di sviluppo, da una successione di travate appoggiate in calcestruzzo armato precompresso con luce di 37 m, in asse pila, in una travata continua su luci massime di 65 m, con sezione in sistema misto acciaio-calcestruzzo.

Quest’ultima soluzione costituisce ormai la prassi attuale in Italia ed è stata richiesta direttamente dal Committente albanese che, come già scritto, ha ritenuto inadeguata la soluzione base dal punto di vista del costo reale di costruzione (che è un dato spesso assai diverso dal mero valore di computo metrico) e della gestione futura dell’opera.

Il finanziatore arabo, la banca IsBD che utilizza nello specifico fondi kuwaitiani, ha peraltro una procedura di verifica del progetto efficace e le osservazioni dell’Impresa erano condivise anche con CEC, Sajdi & Partners, nel ruolo di validatore.

Grazie all’utilizzo dell’acciaio ed alla sua leggerezza, è stato agevole ridurre il numero delle pile contraendo al tempo stesso le dimensioni del plinto: il tutto con una soluzione esperta, nei termini del contenimento del costo di costruzione e delle quantità, ma al tempo stesso di esemplare semplicità.

La principale particolarità della sezione risiede nella adozione esclusiva di giunti bullonati in cantiere, laddove un varo di punta (ne parleremo in seguito) suggerirebbe collegamenti di continuità saldati.

Anche in questo caso, l’interazione con il genius loci (aka il Committente albanese) ha consigliato di collegare i conci delle travi con bullonature ad attrito, poiché la saldatura in cantiere è stata ritenuta troppo complicata dal costruttore, pur essendo economica in termini di quantità di materiale.

Stante la rilevante curvatura degli impalcati (fino a 135 m di raggio sul BR11), si è adottata una sezione bitrave con controventatura inferiore in grado di configurarsi come cassone alla Bredt, e anche questa non è, in una situazione di questo tipo, una sorpresa rilevante.

A questo punto rimaneva da approfondire la modalità di montaggio dell’impalcato, anche perché questo era uno dei motivi che ci avevano indotto a studiare delle soluzioni alternative. La scelta è stata abbastanza semplice. In Italia non è frequente, alla data attuale ma già da un paio di decenni, varare di punta gli impalcati metallici o in c.a.p..

La metodica compare solo in presenza di opere speciali e casi particolari, per lo meno nelle progettazioni efficaci; laddove le progettazioni non lo siano, prevedendo il varo anche se non indispensabile, di norma è il Costruttore che si incarica di affidare uno studio di sollevamento.

Negli ultimi 20 anni della M+P, infatti, a fronte di oltre 250 ponti progettati e costruiti, i vari di punta si contano sulle dita di una mano, pur trattandosi molto spesso di opere di impegno significativo e grande luce.

Questa evidenza ci ha spinto a proporre inizialmente tutte le possibilità che consentissero di limitare la posa in opera ad una successione di sollevamenti, ma l’indisponibilità pratica delle autogrù necessarie è risultata discriminante assieme al possesso di una attrezzatura di varo di APM già utilizzata per il varo di un ponte nel 2016, anche se senza le complicazioni derivanti dalla pendenza e dalla curvatura presenti nei BR10 e BR11.

Come già detto, gli impalcati sono isolati con dispositivi a pendolo e questa soluzione è stata applicata per la prima volta in Albania, laddove, invece, l’impiego di isolatori elastomerici è relativamente usuale.

L’impiego di dispositivi particolarmente performanti (doppia superficie, raggio di 2.500 mm, attrito nominale di 5,5% e corsa massima di 250 mm) ha consentito realmente una efficace interazione con le pile alte che non costituiscono, come noto, il campo di applicazione migliore per l’isolamento.

Più in dettaglio gli impalcati in acciaio S355W hanno una coppia di travi alte 3 m con interasse di 6,8 m su una larghezza totale di 12 m di soletta e sono sezioni a cassone equivalente alla Bredt con un piano di controventatura reticolare inferiore con schema a rombo, realizzato con coppie di angolari imbullonati in classe B come tutti gli elementi principali.

Le luci tipiche sono di 60 m, mentre le luci di estremità sono da 40 m (con l’eccezione del BR11, come detto in seguito).

I vantaggi ottenuti

Riassumendo per punti gli effetti della riprogettazione ottimizzata si ottiene il seguente elenco:

- sostituzione delle travi in c.a.p. con le travi metalliche per velocizzare le operazioni di posa in opera; essa ha permesso di incrementare le luci e per ogni singolo viadotto si è passati, difatti, da 28 travi da 75 t per un totale di 2.100 t da sollevare a sole 650 t di acciaio da varare;

- eliminazione di due pile per viadotto (otto in totale invece di 12); essa ha consentito di ridurre il costo delle sottostrutture, in termini proporzionali;

- modifica dello schema statico (da campate in semplice appoggio a travata continua); essa ha eliminato circa 150 m di giunti di dilatazione, costosi e disagevoli da percorrersi anche senza considerare i rischi connessi al frequente passaggio invernale degli spazzaneve che avrebbe richiesto probabilmente elementi a pettine metallico;

- sostituzione del sistema rigido di vincolamento con dispositivi FPS, con una significativa riduzione di numero dei dispositivi stessi (da 56 a 12 per viadotto) e con un conseguente contenimento del costo e dell’onere futuro di manutenzione;

- riduzione del numero dei giunti di dilatazione a due soli per opera;

- modifica delle fondazioni, da dirette a profonde, con riduzione significativa del loro ingombro; i plinti rettangolari con impronta 12×20 m sono diventati con dimensione massima 10×13 m, grazie alla riduzione delle azioni statiche e dinamiche trasmesse; la significativa riduzione delle quantità e del volume degli scavi ha compensato ampiamente il costo dei pali φ1.200 con lunghezza massima 12 m;

- modifiche di lunghezza delle opere e della scansione delle luci, non più vincolate alla rigida ripetizione del modulo delle travi prefabbricate; in particolare, la spalla Nord del BR11 risultava avere una altezza media maggiore di 15 m, tagliando il versante non parallelamente alle isoipse ed è stato sufficiente allungare il viadotto di 15 m per donarle sollecitazioni e dimensioni più che ragionevoli.

In verità, questi vantaggi sono ormai noti e consolidati nelle nostre progettazioni e, come già scritto, ci ha inizialmente stupito vederli disattesi nel progetto della Quksi Road. Non era tuttavia scontato che in un contesto diverso, e sotto alcuni aspetti meno aggiornato rispetto al nostro Paese, si potesse attuare con chiara convenienza economica il programma di ottimizzazione descritto.

In ogni caso, non è mai troppo difficile conquistare qualunque Impresa di qualunque parte del mondo mostrandogli come, con un poco di arguzia, si possono eliminare i pulvini che, a 40 m di altezza (ma anche ad altezze minori), sono il cruccio perenne di ogni Costruttore. Lo stesso vale per i famigerati traversi degli impalcati in c.a.p da gettare e precomprimere in quota, naturalmente.

Due note ulteriori vanno spese sulla modifica del sistema di vincolamento; la riduzione di massa è ovviamente il primo risultato da ricercare per contenere il cimento delle strutture soggette a sisma, ma a fronte di geometrie delle pile dettate praticamente solo dalla topografia e dalla sezione stradale (come in ogni viadotto ordinario) non si deve dimenticare che la riduzione di massa incrementa la frequenza dei modi propri di vibrare e incrementa, ob torto collo, anche l’ordinata spettrale essendo attuata a parità di inerzia delle sottostrutture.

È quindi assai spesso fuorviante indicare la sola riduzione di massa come risoluzione ultima, poiché l’aumento di ordinata ne annulla spesso, in ragione evidente, il beneficio; naturalmente, si è inteso evitare (e in questo la committenza era giustamente più che attenta) l’impiego di fattori di comportamento elevati, con effetti non elastici, come appare sempre deprecabile in ogni ponte stradale.

I dispositivi a pendolo, calcolati secondo l’approccio UBDP e LBDP dell’annesso J dell’EC8, hanno permesso, invece, di raddoppiare il periodo equivalente dell’impalcato (da 1 s a 2 s, circa), raggiungendo anche smorzamenti del 30%, con spostamenti massimi comunque contenuti in 190 mm.

Con comuni isolatori elastomerici, applicati su viadotti lunghi quasi 300 m, si sarebbe potuto ottenere un risultato analogo in termini di forza solo con scorrimenti e costi decisamente maggiori.

Il montaggio

La geometria dei versanti e la modestia dei mezzi di sollevamento disponibili sono stati i primi motivi che hanno suggerito, e più propriamente imposto, l’ottimizzazione del progetto. Pur avendo ridotto drammaticamente il peso degli impalcati, è rimasta aperta la difficoltà di assemblarli a piè d’opera e posizionarli in quota, soprattutto sul viadotto BR10, più alto, laddove l’unica area di assiemaggio della carpenteria metallica era disponibile al piede della grande trincea scavata per una altezza massima di 100 m e con lunghezza di poco inferiore a 300 m.

Si è quindi proceduto con un progetto dettagliato di un varo di punta per entrambe le opere, spinte in salita dalla spalla Sud e assemblate a tergo della spalla omonima.

Il progetto di varo ha dovuto considerare anche alcune difficoltà di approvvigionamento locali – ad esempio, non sempre è stato possibile trovare barre filettate in classe 10.9 – e perseguire una massima semplificazione che si è scontrata con la differente curvatura delle due opere nell’ottica di impiegare, in ogni caso, le medesime attrezzature su entrambi gli impalcati senza significative modifiche.

In particolare, è stato studiato nel modo più semplice possibile il cinematismo necessario per recuperare la deflessione elastica dello sbalzo all’ingaggio sulle pile, fino a valori di 1.125 mm, che è stato realizzato con una coppia di cerniere a perno inferiori φ150 e quattro sole barre filettate di regolazione M60 superiori.

La movimentazione è avvenuta grazie a carrelli scorrevoli su rotaie che spingevano a contrasto su di un ritegno longitudinale, tramite martinetti idraulici, con una spinta massima di progetto pari a circa 1.200 kN.

L’ottimo esito del varo del BR10 ha permesso di impostare in successione e con le medesime attrezzature, già testate, la spinta del BR11 all’interno della curva di 135 m di raggio costante.

Conclusioni

A Maggio, il montaggio del viadotto BR10 è completato e in attesa del getto della soletta e il varo del BR11 è in esecuzione, dopo meno di 30 mesi dall’approntamento del cantiere.

Il risultato ricercato può dirsi, pertanto, acquisito grazie anche alle capacità delle Imprese AlbStar Ltd e APM Ltd che hanno saputo affrontare e risolvere ogni problematica in sito con una sufficiente autonomia, nonostante i limiti imposti dall’assistenza progettuale da remoto.

Il lavoro ha dimostrato come il buon esito di una soluzione progettuale non risieda nella scelta solo apparentemente economica di ricorrere alla serialità degli elementi prefabbricati, quanto piuttosto nello studio di soluzioni adese al contesto reale in cui si opera, affrancandosi da eccessivi limiti preconcetti e sfruttando al contrario l’ampio florilegio di opzioni offerte da una esperienza progettuale ampia e flessibile.

Dati tecnici

- Committente: Ministero delle Infrastrutture e dell’Energia albanese

- Concessionario della strada: Construction of Qukës – Qafë Plloçë, Road Project Section of Tirana-Korçë, Road Corridor, Section 2 (dal km 18 al km 33.8)

- General Contractor: Combined Group Contracting (Kuwait)

- Impresa esecutrice: Albbuilding Ltd

- Subappaltatore: AlbStar Ltd

- Impresa di carpenteria: APM Ltd

- PM della commessa: Geron Thanasi

- PM di AlbStar Ltd: Denis Jano

- PM di APM Ltd: Enkelejd Shaqiri

- Progetto definitivo ed esecutivo: Studio associato Matildi+Partners

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <