Le tecniche di riciclaggio dei materiali di risulta nell’ambito delle costruzioni e della manutenzione stradale rappresentano una delle più valide alternative alle procedure tradizionali.

In particolare il riciclaggio a freddo, operando senza riscaldamento dei materiali e potendo reimpiegare fino al 100% di materiali di recupero, offre i maggiori benefici economici ed ambientali garantendo buoni livelli prestazionali.

Una nuova sensibilità volta ad incentivare opere ecosostenibili e la necessità di alleggerire i siti di stoccaggio dei materiali da demolizione hanno spinto le Amministrazioni e gli Enti più attenti ad adottare le tecniche di riciclaggio.

Dopo l’affermazione in ambito autostradale, negli ultimi anni si assiste infatti ad una applicazione di queste tecniche sempre più capillare che ne fa apprezzare i benefici anche nelle reti viarie secondarie.

Il presente articolo mostra l’esperienza tratta dalla realizzazione della variante della S.P. 424 della Val Cesano in corrispondenza del centro abitato di San Lorenzo in Campo (PU).

Trattandosi di una strada di nuova costruzione, il progetto ha previsto uno strato di base prodotto in impianto e composto dal 100 % di conglomerato bituminoso di recupero legato con emulsione di bitume modificato e cemento. Oltre agli aspetti produttivi e realizzativi sono di seguito presentati i risultati sperimentali ottenuti in termini di compattazione, resistenza a rottura e rigidezza della miscela riciclata a freddo.

Il progetto

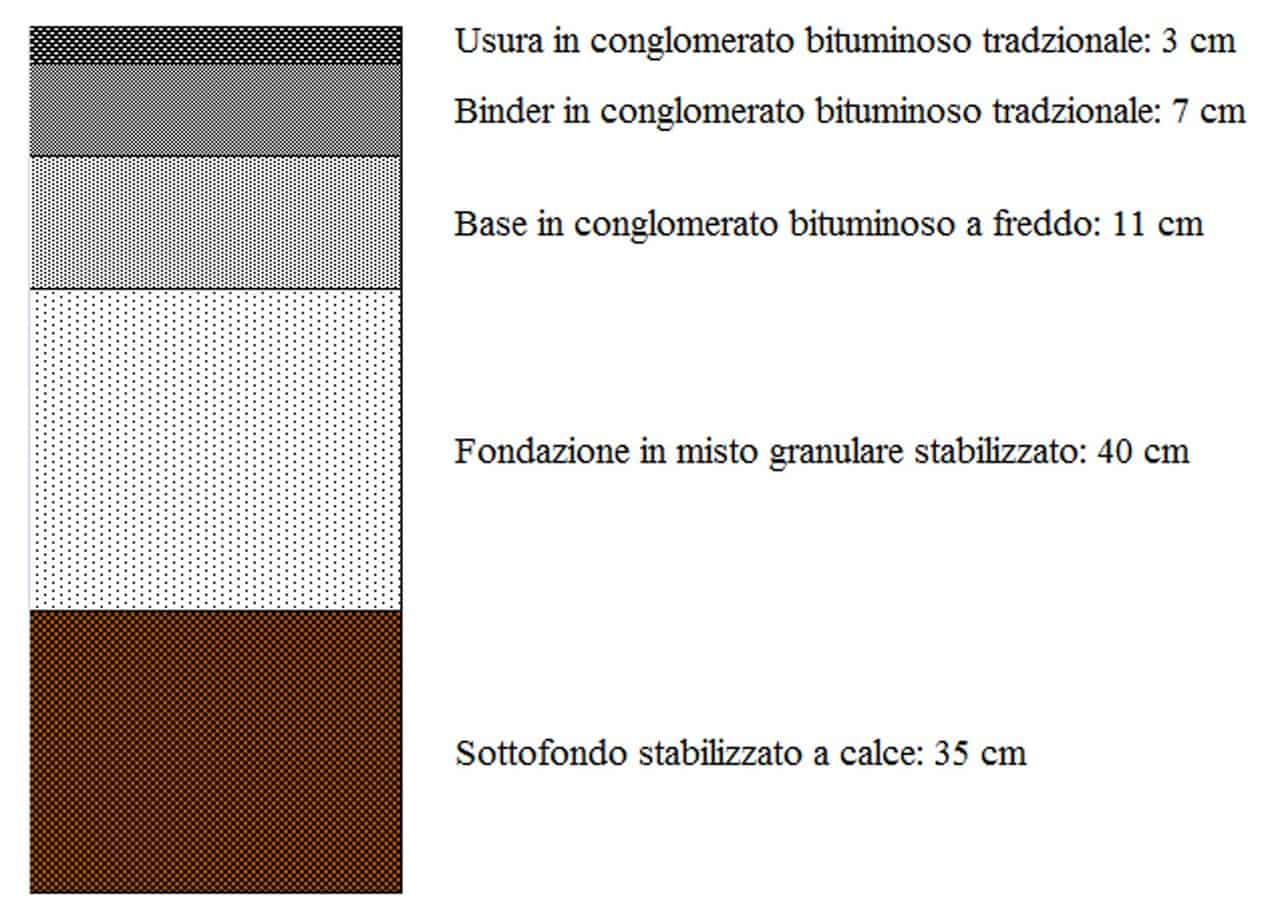

La sovrastruttura di progetto prevede per il sottofondo la stabilizzazione a calce di 35 cm del terreno naturale in sito, uno strato di fondazione in misto granulare stabilizzato di 40 cm, uno strato di base in conglomerato bituminoso a freddo di 11 cm, uno strato di binder in conglomerato bituminoso a caldo di 7 cm e uno strato di usura in conglomerato bituminoso a caldo di 3 cm.

Sulla base di precedenti esperienze, si è evidenziato che per gli strati di base i dosaggi raccomandabili di cemento possono variare tra 1,5 e 2,0% e quelli di emulsione di bitume modificato tra 3,5% e 4,5%. Nel caso specifico, in riferimento alle caratteristiche del fresato a disposizione e delle prestazioni da ottenere, si è deciso di adottare una miscela con il 3,5% di emulsione di bitume modificato SBS e 1,5% di cemento CEM II/B-LL 32,5 R.

La realizzazione di tale miscela ha permesso il recupero di circa 5.000 t di fresato stoccato in impianto.

I materiali

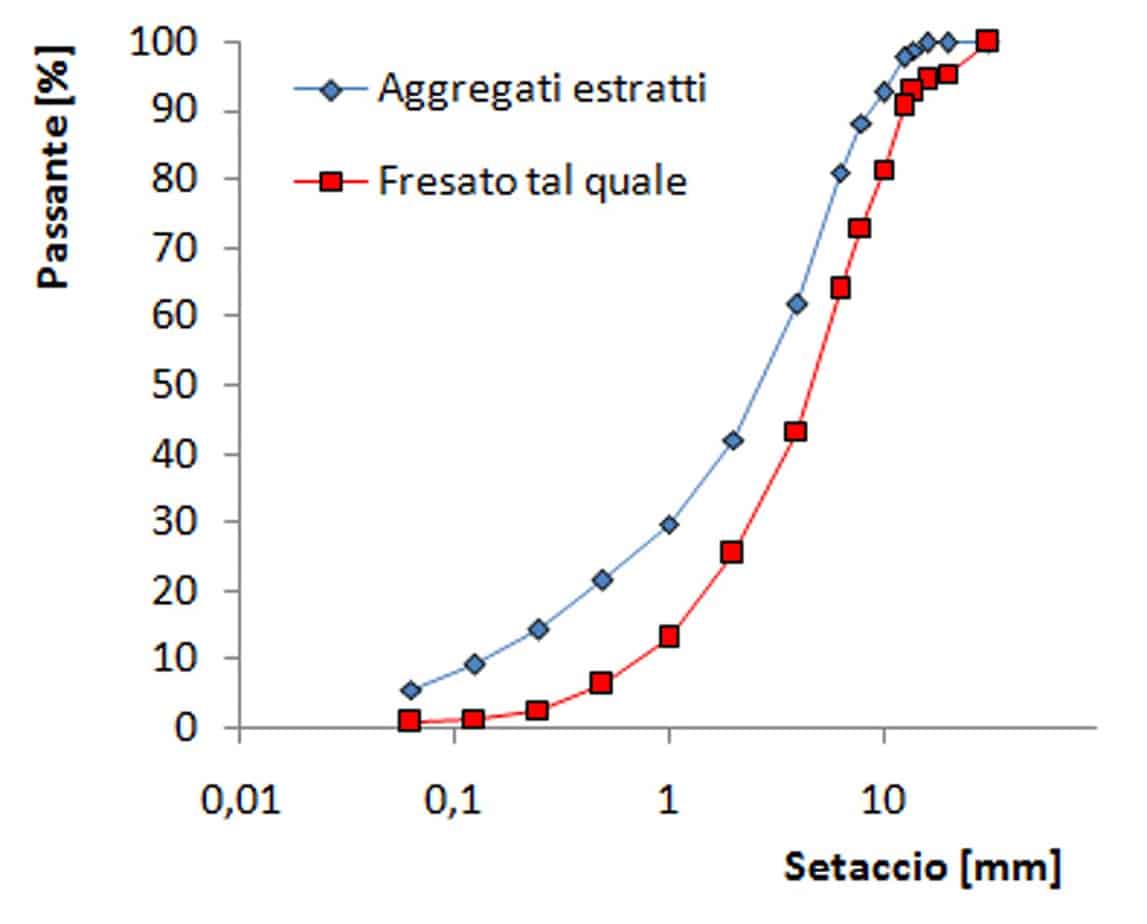

Nel riciclaggio a freddo, il fresato non si scioglie durante l’impasto come avviene nel caso del riciclaggio a caldo, pertanto, in questo caso, la curva granulometrica rappresentativa della struttura litica è quella del materiale tal quale.

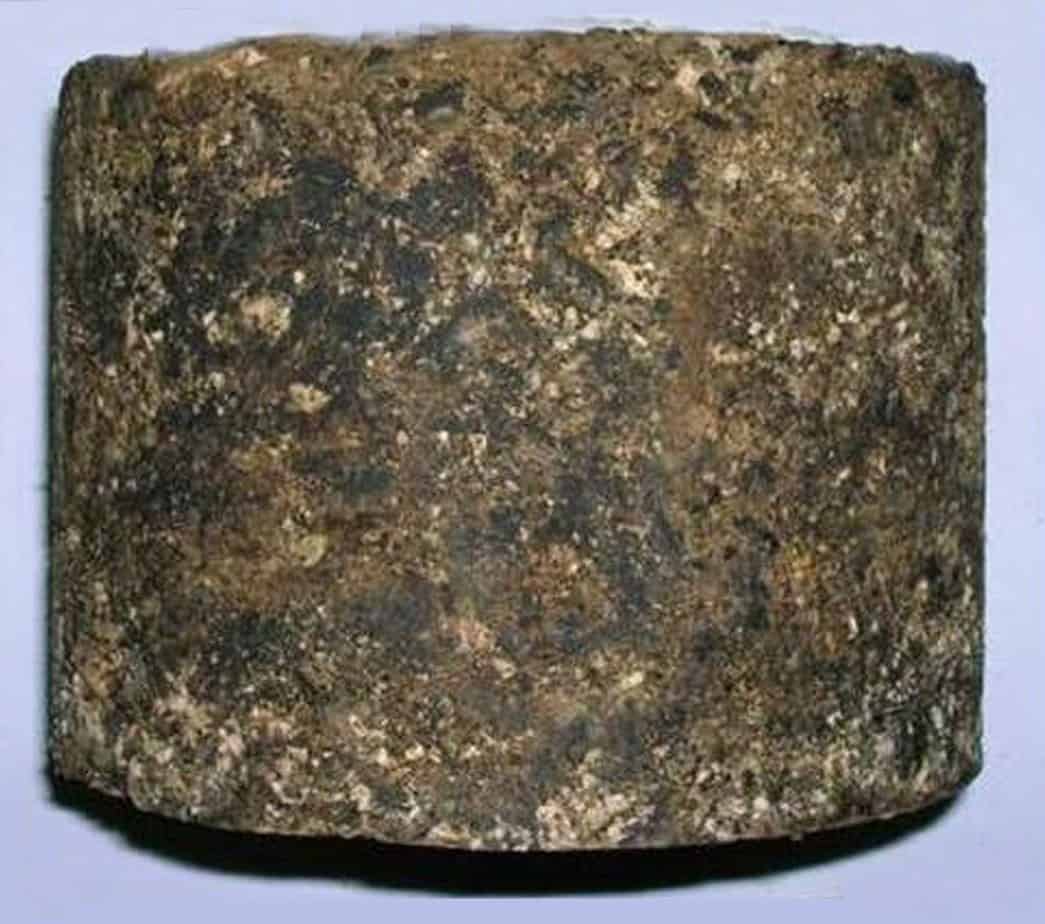

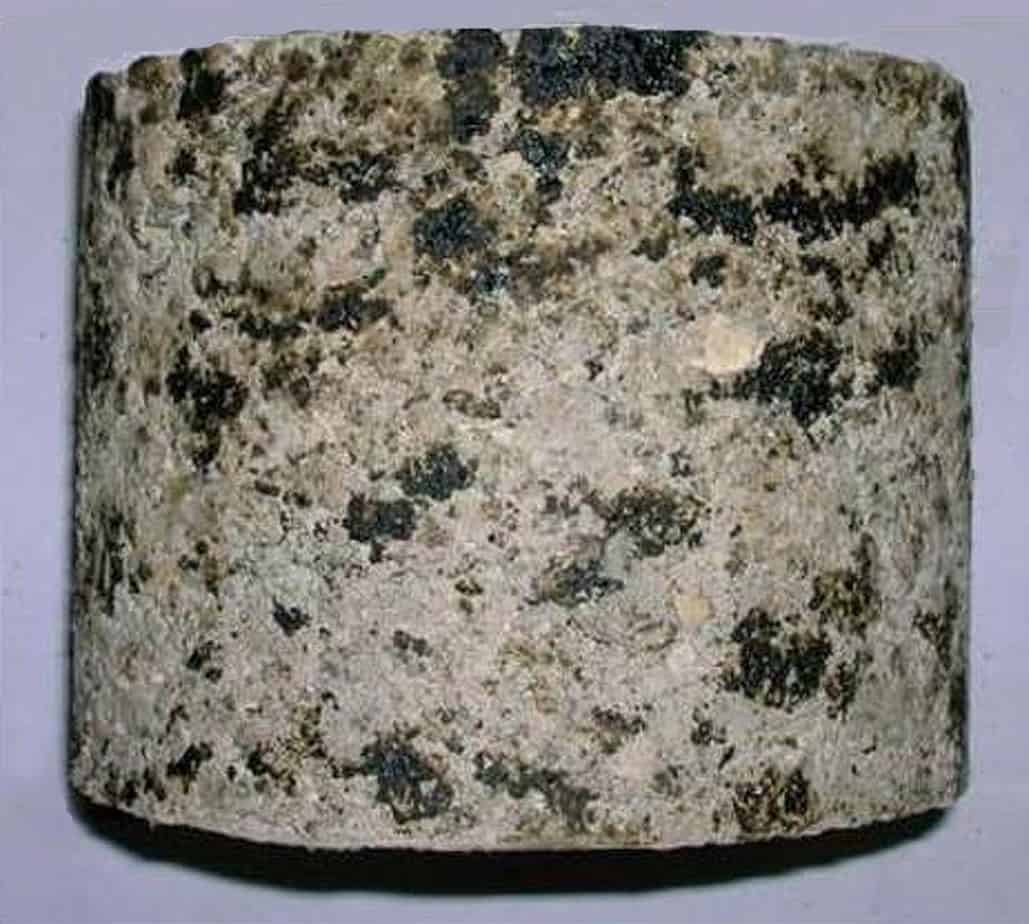

Tuttavia, l’assortimento granulometrico degli aggregati contenuti nel fresato offre un buon riferimento per il controllo dell’origine e della composizione degli agglomerati di particelle del fresato stesso. Il fresato prelevato in impianto ha mostrato un contenuto di bitume medio del 4,1% e di umidità del 4%.

Le caratteristiche dell’emulsione C60BP5 e del cemento CEM II/B-LL 32,5 R sono state specificatamente verificate.

Le operazioni di produzione, stesa e controllo

Il fresato è stato frantumato con un mulino a martelli in impianto per eliminare eventuali placche e ridurre la pezzatura ad una dimensione massima di 30 mm. La fase di impasto ha previsto la miscelazione del fresato con 1,5% di cemento e 3,5% di emulsione di bitume modificato.

La miscela è stata trasportata in cantiere, stesa con vibrofinitrice (velocità di 5 m/min) con uno spessore soffice di circa 14 cm e immediatamente compattata tramite almeno quattro passate di rullo metallico statico da 14 t e rullo gommato da 24 t lasciato operare in continuo.

La superficie dello strato è risultata ben sagomata, priva di sgranamenti, fessurazioni ramificate e difetti causati dalla segregazione della pezzatura grossolana. Lo strato è stato lasciato scoperto per almeno un giorno per agevolare l’evaporazione dell’acqua e quindi la maturazione della miscela. In seguito, è stato spruzzato un velo protettivo di emulsione cationica con un dosaggio di bitume residuo di 0,30 kg/m2 e graniglia.

Durante la stesa è stato prelevato del materiale sul retro della vibrofinitrice per le opportune verifiche del contenuto di acqua e di bitume. Tramite un laboratorio mobile dotato di pressa giratoria sono stati inoltre immediatamente compattati i provini al fine del controllo qualità.

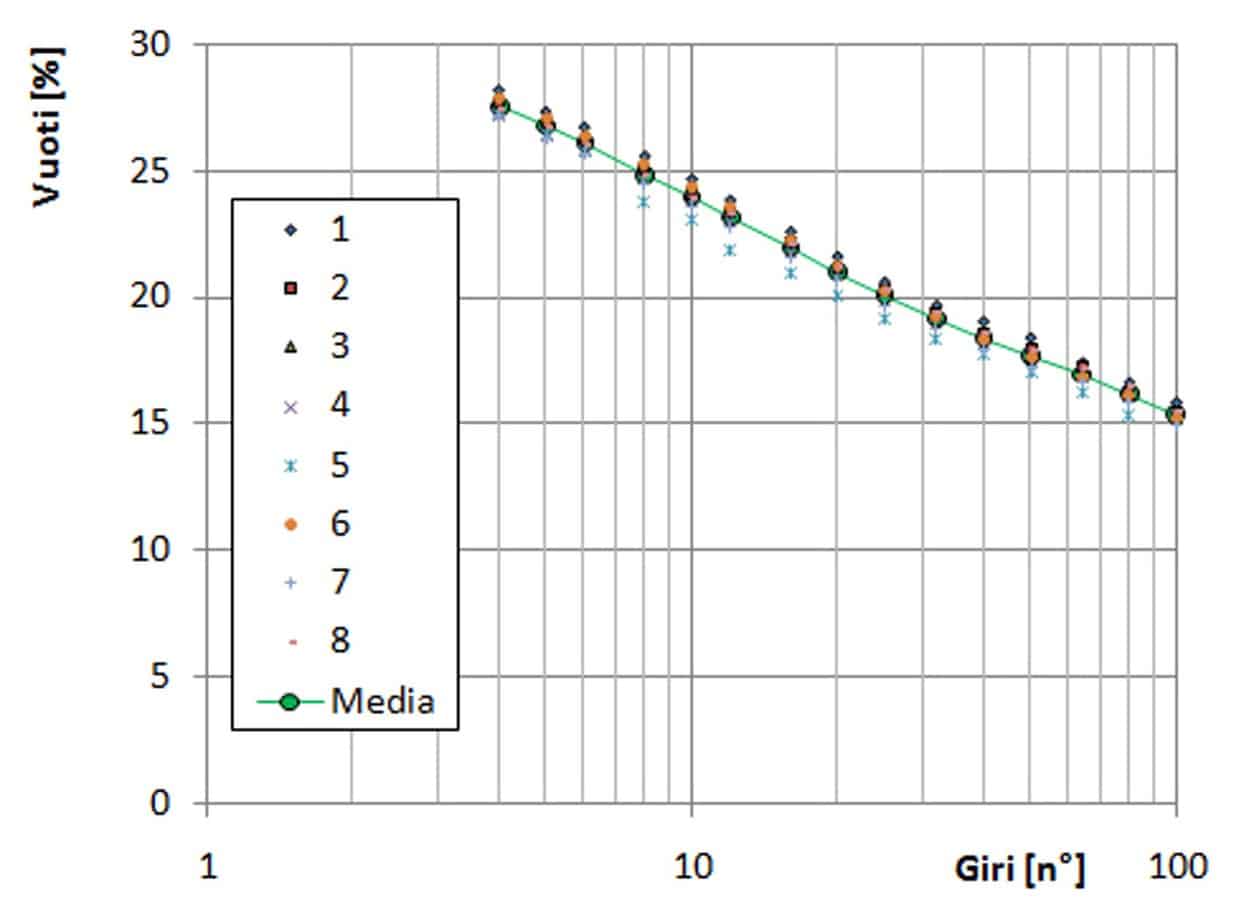

In particolare, sono stati compattati provini (massa umida di 2.800 g, energia di 100 giri, pressione verticale di 600 kPa, angolo di inclinazione di 1,25°) per il monitoraggio delle curve di compattazione e dei vuoti residui. I provini prodotti, dopo processo di maturazione accelerata a 40°C per 72 ore, in ambiente saturo e non, sono stati sottoposti alla valutazione del contenuto di acqua residua, prova di modulo di rigidezza e prova di resistenza trazione indiretta.

L’analisi dei risultati

Noto il contenuto di acqua verificato durante i prelievi (tra il 5 e il 6%) e la densità umida della miscela registrata durante la compattazione con pressa giratoria, è stato possibile risalire all’equivalente processo di addensamento espresso in termini di densità secca. In seguito, sulla base del valore di densità massima teorica della miscela (2,435 kg/dm3), è stata monitorata anche l’evoluzione dei vuoti residui geometrici durante la compattazione.

Le curve di compattazione ottenute mostrano una scarsa dispersione raggiungendo un valore di vuoti residui medio a 100 giri di circa il 15%, reputato accettabile per la specifica applicazione.

Dai risultati si evince che, in condizione satura, la miscela contiene ancora un alto quantitativo di acqua che rallenta la presa dell’emulsione e, perciò, si evidenziano valori di resistenza e rigidezza tendenzialmente bassi.

D’altro lato, in condizione non satura, ovvero quando l’acqua ha la possibilità di evaporare, la miscela mostra delle caratteristiche meccaniche adeguate allo specifico uso con un valore ITSM medio di circa 2.800 MPa e un valore ITS medio di circa 0,30 N/mm2.

Conclusioni

Il riciclaggio a freddo rappresenta sempre più una valida alternativa alle tradizionali tecniche di costruzione offrendo apprezzabili vantaggi dal punto di vista ambientale ed economico senza pregiudicare le prestazioni meccaniche del prodotto finale né comportare particolari difficoltà in fase realizzativa. Il presente articolo mostra l’esperienza tratta dalla realizzazione della variante della S.P. 424 della Val Cesano in corrispondenza del centro abitato di San Lorenzo in Campo (PU), la quale ha visto l’applicazione della tecnica del riciclaggio a freddo in impianto per la produzione dello strato di base.

La miscela per lo strato di base è stata realizzata in impianto miscelando conglomerato bituminoso di recupero, preventivamente frantumato e vagliato, con emulsione di bitume modificato e cemento. Le caratteristiche prestazionali della miscela e le fasi costruttive hanno mostrato buoni livelli qualitativi garantendo proprietà meccaniche e grado di finitura adeguati.

Ringraziamenti

L’Autore porge un sentito ringraziamento all’Assessorato alle Opere pubbliche e Difesa del suolo della Provincia di Pesaro e Urbino – in modo particolare alla Presidenza e allo Staff tecnico del Servizio Viabilità – per aver condiviso questa esperienza; alla Società Valli Zabban SpA per aver offerto la disponibilità del Laboratorio Centrale di Bologna; alla San Lorenzo Strade Srl (ATI tra S. & P. Costruzioni Srl, Canghiari Costruzioni Srl e Boscarini Costruzioni Srl) Appaltatrice dei lavori e alla Ditta Costruzioni Nasoni Srl per il supporto tecnico.