Per la foto di sfondo, photo credit: www.grottisrl.it

Le problematiche relative alla salute e alla sicurezza nei lavori in sotterraneo

Il presente articolo considera i rischi correlati all’ambiente nei lavori in sotterraneo per costruzione, manutenzione e riparazione di gallerie, caverne, pozzi e opere simili, ai quali siano addetti lavoratori ai sensi del D.P.R. 20 Marzo 1956, n° 320 (“Norme per la prevenzione degli infortuni e l’igiene del lavoro in sotterraneo”).

Dal punto di vista della salute dei lavoratori, le caratteristiche dell’ambiente di lavoro possono essere ricondotte in sintesi ai seguenti aspetti [1]:

- salubrità dell’aria ambientale in galleria, ponendo particolare cura a tecnologie per la riduzione delle emissioni dei gas di scarico dei mezzi d’opera;

- riduzione del livello di inquinamento dell’aria in galleria, dovuto alle diverse emissioni nocive, mediante un “piano di ventilazione” che comprenda il contributo di tutti gli inquinanti potenzialmente presenti quali:

- nubi di gas di volata per brillamenti con esplosivi;

- emissioni (gas e particolato) dei motori diesel;

- gas naturale;

- altre sostanze nocive risultanti da procedimenti di lavoro (per esempio posa di rivestimenti bituminosi);

- mantenimento di un microclima adeguato alla fisiologia umana, ponendo un valore limite di 30 °C di temperatura secca e 25 °C di temperatura umida, da rispettare in tutti i settori d’attività principale, ossia nei quali i lavoratori siano occupati per lunghi periodi come valore orario medio;

- riduzione del rischio dovuto alle polveri (per esempio, nelle operazioni di smarino, di frantumazione, di preparazione e di trasporto del materiale scavato), garantendo i requisiti di salubrità dell’aria mediante misure di protezione tecniche e organizzative, quali aspersione d’acqua o impianti di depolverazione;

- corrette condizioni di illuminazione;

- misure di sicurezza per evitare l’irruzione e la stagnazione di acqua in galleria, nonché misure per l’evacuazione della stessa, in particolare derivante da acque sorgive e di falda incontrate nel corso dello scavo (capo VI del D.P.R. 320/1956);

- eventuali misure di rimedio radio-protezionistiche (uso di schermi, riduzione dei turni lavorativi, uso di dispositivi di protezione individuale, ecc.), in caso si verifichi un’eccessiva esposizione dei lavoratori a prodotti di decadimento del radon (capo III bis del D.Lgs. 230/1995).

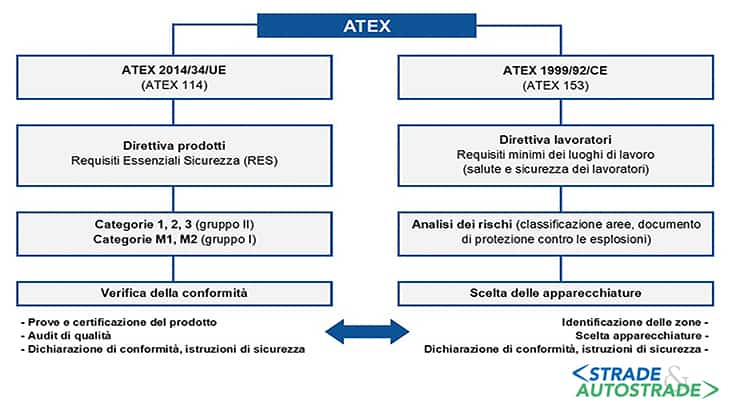

Per quanto riguarda invece la sicurezza, i riferimenti normativi principali possono essere ricondotti alle Direttive Europee ATEX (“ATmosphereEXplosive”), note come ATEX 2014/34/UE (anche ATEX 114) e ATEX 99/92/CE (anche ATEX 137, ora ATEX 153).

La Direttiva ATEX 2014/34/UE è stata recepita in Italia con D.Lgs. 85 del 19 Maggio 2016 e si applica ai prodotti messi in commercio o in servizio dal 20 Aprile 2016.

La Direttiva ATEX 99/92/CE è stata recepita in Italia con il D.Lgs. 233/03 e successive modifiche e integrazioni (D.Lgs. 81/08 del 9 Aprile 2008 e D.Lgs. 106/2009 del 3 Agosto 2009).

Le modalità di riduzione dei gas di scarico dei mezzi d’opera

La riduzione dei gas di scarico dei mezzi d’opera è fondamentale sia per la salubrità dell’aria ambientale in galleria che per la riduzione del rischio esplosione.

In particolare riguardo ai gas di scarico, la quantità e la qualità degli inquinanti emessi dipende principalmente dai seguenti fattori [1]:

- potenza del motore;

- efficienza del tipo di motore;

- caratteristiche del carburante utilizzato;

- caratteristiche dei dispositivi d’abbattimento delle emissioni;

- stato di manutenzione del motore e dei sistemi di abbattimento;

- condizioni di esercizio del mezzo.

Il sistema di ventilazione diminuisce il livello di concentrazione degli inquinanti presente in galleria, senza modificarne l’emissione alla fonte.

Ad oggi, le uniche modalità per ridurre e tenere sotto controllo alla fonte l’emissione degli inquinanti generati nel processo di combustione del ciclo diesel, possono essere ricondotte in sintesi alle seguenti azioni:

- agire sulle caratteristiche dei motori, garantendo il rispetto di requisiti minimi in tema di emissioni inquinanti;

- agire sulle caratteristiche del carburante, in particolare usando quelli a bassissimo tenore di zolfo;

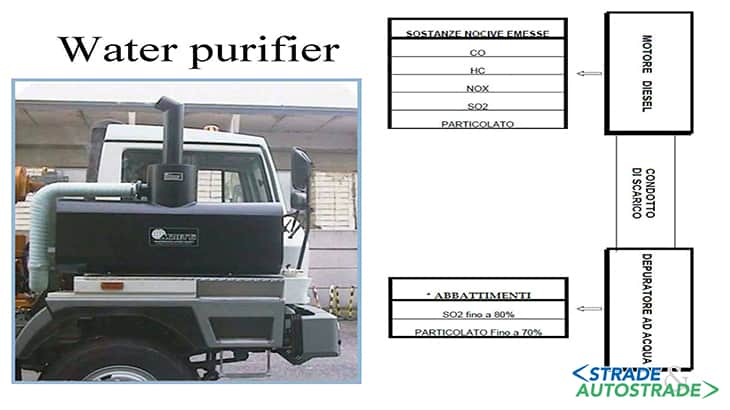

- agire sulle caratteristiche dei sistemi d’abbattimento dei gas di scarico, applicando dispositivi di post-trattamento (abbattitori supplementari) sul condotto terminale di scarico dei motori diesel, quali catalizzatori ossidanti e filtri antiparticolato FAP;

- operare una corretta manutenzione dei mezzi;

- ridurre il traffico di veicoli, limitando l’uso contemporaneo di mezzi diesel in alcune fasi di lavoro.

Recentemente, sono state applicate con successo nuove tecnologie che prevengono la formazione degli inquinanti: quindi non un post-trattamento dei gas di scarico per abbattere gli inquinanti, ma un condizionamento del carburante per ridurne drasticamente la formazione.

Le tecnologie innovative per l’abbattimento diffuso delle polveri sottili

Più in particolare, si tratta di dispositivi che, applicati a motori diesel, determinano un importante aumento dell’efficienza nel processo di combustione del carburante, e conseguentemente:

- la riduzione dei consumi;

- la riduzione delle emissioni di particolato e degli altri inquinanti;

- il miglioramento della qualità dell’aria in ambienti aperti, con benefici per la salute pubblica;

- il miglioramento della qualità dell’aria in ambienti confinati (ad esempio in galleria), con benefici per la salute dei lavoratori e per la sicurezza nei luoghi di lavoro (riducendo la formazione e l’accumulo di particelle incombuste, si riduce il rischio di surriscaldamento e incendio del particolato).

Questi dispositivi non sono “filtri”: vengono installati prima della pompa ad alta pressione, nel tubo di alimentazione del carburante e, grazie al loro principio di funzionamento, prevengono la formazione di particelle incombuste (“particulate-preventing devices”).

I filtri anti-particolato, invece, trattengono dette particelle che vengono accumulate nel filtro e richiedono un trattamento di ossidazione prima di essere comunque rilasciate nell’ambiente.

Il principio di funzionamento dei dispositivi “particulate-preventing”

I dispositivi “particulate-preventing” possono essere descritti in sintesi come un innovativo metodo di condizionamento del carburante liquido per migliorarne le prestazioni.

Studi sperimentali hanno dimostrato che gli additivi introdotti nel carburante durante la fase di raffinazione, agiscono come “catalizzatori ossidanti” e quindi:

- favoriscono la propagazione della fiamma all’interno del cilindro;

- abbassano la temperatura di ossidazione del carbonio;

- determinano la riduzione del particolato emesso.

Gli additivi di dimensioni nanometriche migliorano, cioè, il rapporto superficie/volume, fornendo più superficie di contatto per una ossidazione più rapida.

I dispositivi “particulate-preventing” migliorano la dispersione nel carburante degli additivi (e quindi aumentano l’efficienza della combustione) grazie a una combinazione unica di:

- design strutturale (meccanica);

- liscivazione (chimica);

- flusso attraverso campi elettromagnetici (fisica).

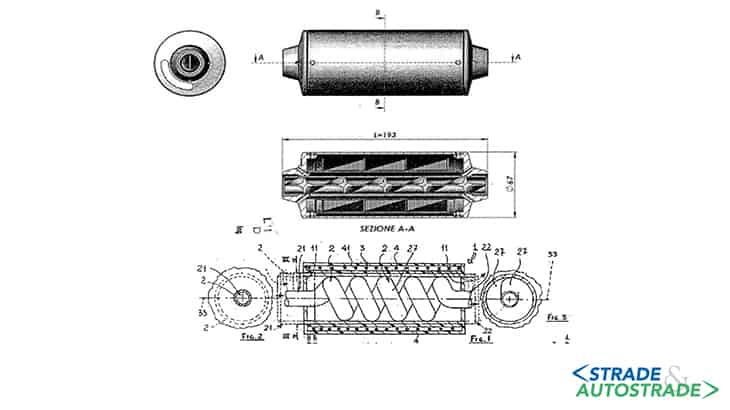

Più in dettaglio, tale effetto viene ottenuto grazie alla particolare geometria del condotto, con percorso a labirinto elicoidale che provoca una continua deviazione del flusso di carburante in avvio verso il motore e una sorta di dispersione molecolare degli additivi nel carburante, con carica di energia dei radicali liberi ottenuta tramite un campo elettromagnetico.

Inoltre, studi recenti eseguiti dall’Università di Nottingham [2] hanno dimostrato l’effetto importante anche della liscivazione chimica del condotto stesso, che libera nano-particelle di rame, molto attive nel processo di ottimizzazione della combustione.

Test e risultati

Sono stati eseguiti numerosi test da università e laboratori accreditati:

- studi scientifici indipendenti (ad esempio, il già citato articolo su “Fuel” di Marzo 2020 e il poster presentato alla 23esima Conferenza su “Nanoparticelle generate dalla combustione” [3]);

- attività di prova presso laboratori accreditati (Modena Centro Prove);

- sperimentazioni ufficiali da parte di Autorità Italiane (Ministero delle Infrastrutture e dei Trasporti).

In particolare, l’articolo pubblicato sulla rivista “Fuel” riporta gli esiti e le certezze scientifiche ormai consolidate di anni di ricerca sviluppata dalla University of Nottingham (Fluids and Thermal Engineering Research Group, Faculty of Engineering).

In sintesi, si sono verificati i seguenti range di riduzione degli inquinanti (tra parentesi i valori di punta):

- CO (monossido di carbonio): −30/−60% (−75%);

- CO2 (Biossido di carbonio): −4/−8% (−10%);

- HC (Idrocarburi incombusti): −30/−40% (−50%);

- NOx (Ossidi di Azoto): −5/−15% (−20%);

- NO2 (Biossido di Azoto): −10/−25% (−35%);

- PM10: −20/−40% (−50%);

- opacità dei fumi (proporzionale a PM sottili): −40/−80% (−95%) con i seguenti vantaggi:

- aumento di coppia e potenza del motore;

- riduzione dei costi di manutenzione e allungamento della vita utile del motore;

- riduzione delle erosioni e intasamenti dei sistemi di iniezione delle valvole EGR e delle turbine;

- riduzione delle rigenerazioni del FAP;

- risparmio di carburante dal 4% al 10%.

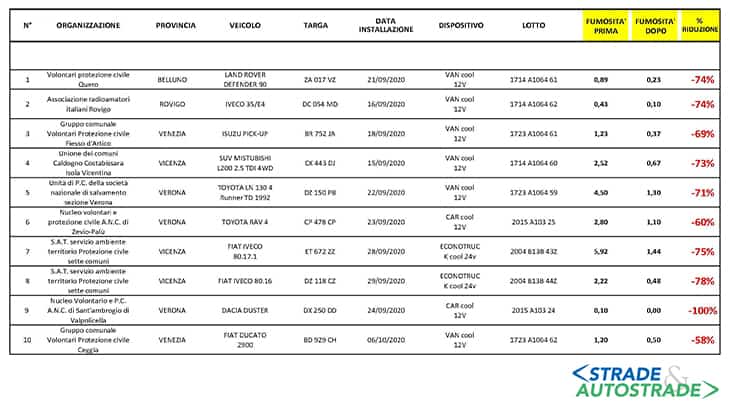

In Figura 7 sotto vengono presentati i dati di opacità rilevati su dieci mezzi della Protezione Civile della Regione Veneto, prima e dopo l’installazione dei sistemi anti-particolato.

L’opacità (o “coefficiente di assorbimento luminoso”) è un parametro tecnico rilevato mediante l’“opacimetro”, che fornisce un valore qualitativo della massa di particolato contenuto nei gas di scarico.

Per inciso, preme sottolineare che di recente l’inquinamento atmosferico, soprattutto da particolato, è stato direttamente correlato al rischio di tumori e malattie respiratorie.

Nel 2013, infatti, l’“Agenzia per la Ricerca sul Cancro” dell’OMS (lo IARC) ha incluso il particolato (PM) nell’elenco dei cancerogeni certi per l’uomo.

Studi recenti (ad esempio Richard Burnett e altri – “Global estimates of mortality associated with long-termexposure to outdoor fine particulate matter”, PNAS – Proceedings of the National Academy of Sciences, September 18, 2018) correlano direttamente l’insorgenza di casi di tumore al polmone, ictus, ischemie, infezioni polmonari e malattie cronico-ostruttive alla densità di polveri sottili in atmosfera a cui le persone sono esposte.

Lo studio citato quantifica in 8,9 milioni i decessi nel mondo nel 2015 riconducibili a tale fenomeno.

Un esempio di ingegnerizzazione di dispositivi “particulate-preventing”

Una ingegnerizzazione e industrializzazione del principio di funzionamento sopra descritto è stata realizzata attraverso il dimensionamento di pacchi di bobine elettromagnetiche (per ottenere l’effetto di lisciviazione chimica), avvolti su struttura in rame e completamente immersi in resine epossidiche che permettono al dispositivo di funzionare anche immerso in acqua.

Il tubo del passaggio del carburante e la spirale interna sono in rame puro al 99,9%; il tubo è raccordato alle testate in lega di Alluminio 7075 Ergal tramite raccorderia idraulica per carburanti, che si innesta direttamente sui filetti ricavati nelle testate stesse.

Le testate, inoltre, sono dotate di una serie di fori cilindrici e conici per favorire l’estrazione dell’aria calda sulla testata di uscita del lato carburante.

Esistono numerose installazioni già effettuate con successo di questo tipo di sistema, con applicazioni in diversi campi:

- automobili diesel, sia della vecchia che della nuova generazione;

- veicoli commerciali, furgoni, camper, macchine agricole, macchine movimento terra e nautica;

- veicoli industriali per trasporto merci e persone;

- veicoli ferroviari;

- gruppi elettrogeni;

- dispositivi anti-particolato certificati ATEX, destinati a veicoli che necessitano di prodotti anti-deflagranti.

Le applicazioni di “particulate-preventing” in ambienti ATEX

In considerazione del successo ottenuto, in termini di riduzione dei consumi e degli inquinanti, è stata omologata una gamma di dispositivi antideflagranti “ATEX” nel rispetto della Direttiva 94/9/CE-ATEX (“Apparecchio inteso per l’uso in atmosfere potenzialmente esplosive”).

Tali prodotti omologati sono stati utilizzati su molti mezzi d’opera in diversi cantieri, specialmente per sopperire a un grave problema tipico dei motori trasformati in antideflagranti.

Questi motori, infatti, dovendo ottemperare alle Norme molto restrittive in materia di emissioni ambientali ed emissioni anti-scintilla, si trovano a dover lavorare in condizioni di combustione scarsa.

Infatti tali motori, trasformati per soddisfare le Norme, producono elevate concentrazioni di inquinanti, che tendono a sporcare molto rapidamente gli speciali filtri “spegni fiamma”.

Questi filtri sono posti a valle del terminale di scarico e sono necessari per evitare che escano dal motore (o che entrino nel motore) eventuali scintille, con evidente rischio di esplosione.

La combinazione dei sistemi “particulate-preventing” con i “filtri spegni-fiamma”, oltre a ridurre i consumi, riduce nettamente le emissioni inquinanti, e diminuisce di conseguenza la necessità di assistenza specifica per la pulizia periodica dei filtri: le pulizie periodiche nell’arco dell’anno vengono dimezzate, con conseguente riduzione dei costi di manutenzione e dei costi fermo-macchina.

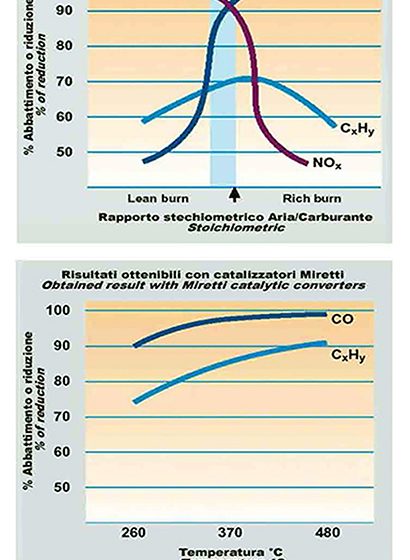

A Calama, nella miniera di rame più grande del mondo, sono stati adottati da Astaldi 32 dispositivi particulate-preventing integrati con catalizzatori al platino del Gruppo Miretti, per evitare l’intasamento degli spegni-fiamma.

Tali dispositivi sono stati installati su altrettanti mezzi d’opera, utilizzati per lo scavo di due gallerie atte ad arrivare alla base della miniera (miniera a cielo aperto profonda un chilometro e di dimensioni chilometriche).

La riduzione degli inquinanti sui mezzi dotati dei dispositivi ha permesso di raddoppiare i mezzi che lavoravano contemporaneamente in galleria con un importante guadagno sui tempi di realizzazione.

Bibliografia

[1]. Tratto da “Sicurezza nei lavori in sotterraneo” dell’Ing. Maurizio Magri, Resp. U.O. Vigilanza Tecnica Direzione Regionale del Lavoro di Torino.

[2]. A. La Rocca et al. – “Investigating the impact of copper leaching on combustion characteristics and particulate emissions in HPCR diesel engines”, Fuel, volume 263, 1st March 2020, 116719.

[3]. A. La Rocca, A. Pacino, T. Yuwono – “Can copper leaching from the fuel line of a HPCR diesel engine affect the combustion characteristics and particulate emissions?”, 23rd ETH-Conference on Combustion Generated Nnoparticles, June 17th-20th, 2019 at ETH Zurich, Switzerland.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <