La durabilità delle strutture è un aspetto strettamente correlato con la correttezza del progetto in relazione all’ambiente di servizio della struttura, alla qualità dei materiali, alla posa in opera degli elementi, ai controlli in fase di esecuzione e a una costante manutenzione.

Nell’articolo vengono presentati casi studio in cui si evidenzia come l’utilizzo di materiali innovativi e di tecnologie di indagine avanzate possano garantire una maggiore durabilità sia per opere di nuova realizzazione che per opere esistenti.

Le fessurazioni nei conci di gallerie realizzate con TBM

I conci prefabbricati di una galleria realizzata tramite TBM possono essere soggetti a fenomeni di fessurazione causati sia da fattori geomeccanici che dai metodi utilizzati per la loro messa in opera.

Durante i sopralluoghi condotti in gallerie realizzate con metodo meccanizzato si potevano osservare, in alcuni anelli, fessure longitudinali causate dal superamento della resistenza a trazione nelle sezioni armate, rottura degli spigoli, fessure sulla faccia interna del concio in senso trasversale all’asse della galleria.

Al fine di determinare la genesi dei quadri fessurativi presenti sui conci, correttamente dimensionati dal punto di vista geometrico e caratterizzati da resistenze maggiori di quelle di progetto, sono state effettuate modellazioni FEM e prove di laboratorio con lo scopo di schematizzare le possibili configurazioni geometriche e tensionali a cui sono soggetti i conci durante la spinta della TBM.

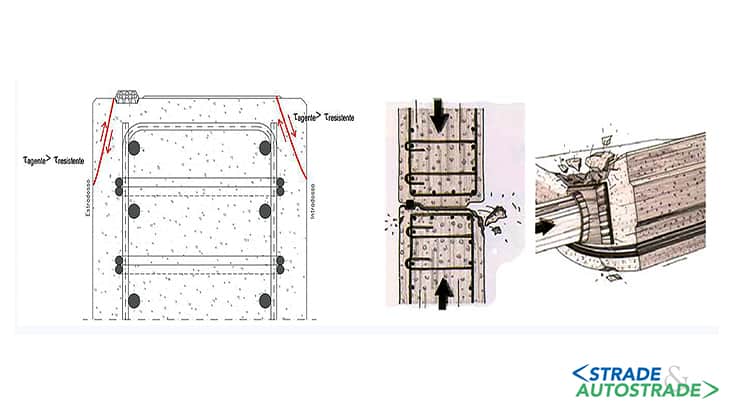

Mediante le modellazioni FEM condotte e dalle prove in laboratorio eseguite si è potuto verificare che l’azione di spinta dei martinetti idraulici e difetti di allineamento, anche modesti, in fase di posa dei conci possono determinare stati di sollecitazione onerosi che, se non previsti in sede progettuale, causano la fessurazione dei conci.

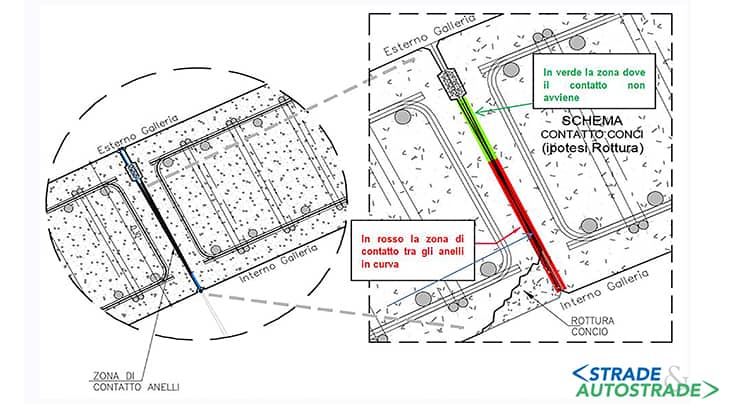

Inoltre, per effetto della geometria degli anelli e della loro larghezza finita, la presenza di curve lungo il tracciato di una galleria realizzata con TBM si traduce in una linea spezzata, determinando in via teorica un gap tra due anelli successivi solo in parte colmato con l’effetto delle guarnizioni.

La ristretta superficie di contatto, al limite concentrata nella zona dello spigolo, determina una pressione maggiore a quella ipotizzata in progetto che localmente, nella zona non armata del copriferro, può determinare un cedimento.

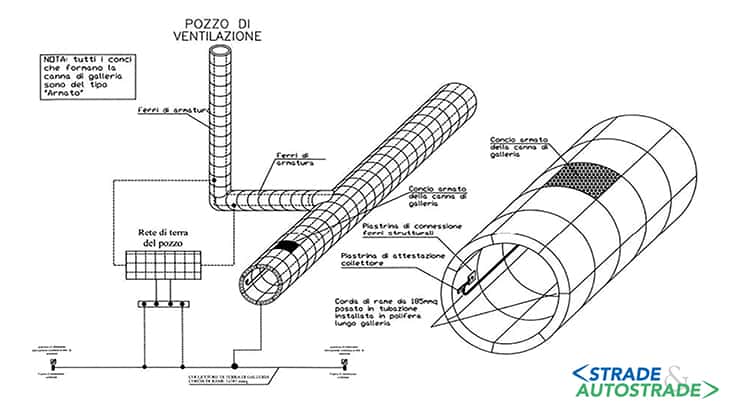

Tali fenomeni risultano di gran lunga accentuati in condizioni di spinta eccezionale. Un’efficace risoluzione delle problematiche sopra descritte è offerta dalla presenza sul mercato di nuove tecnologie e materiali GFRP che offrono diversi vantaggi nella realizzazione dei conci prefabbricati delle gallerie rispetto a quelli tradizionali in c.a..

Questi conci innovativi, in fase avanzata di certificazione presso gli Enti competenti, consentono la risoluzione di diverse problematiche di durabilità delle gallerie realizzate con TBM minimizzando la necessità di interventi manutentivi.

La possibilità di utilizzare elementi di rinforzo non metallici permette l’adozione di un ridotto spessore del ricoprimento in calcestruzzo, evitando possibili danni in fase di sollevamento, trasporto e installazione dei conci prefabbricati.

Tali materiali non sono soggetti ai fenomeni di corrosione che affliggono le barre di armatura per la presenza di ambienti aggressivi o di correnti vaganti. Difatti i materiali GFRP sono non conduttivi, pertanto i conci possono essere utilizzati anche come isolanti elettrici nel collegamento tra le gallerie ferroviarie e le stazioni o le uscite di emergenza.

La naturale protezione di questi materiali nei confronti dei fenomeni di corrosione assicura pertanto una maggiore durabilità delle strutture anche in caso di fessurazione dei conci.

L’utilizzo di un ridotto spessore del ricoprimento in calcestruzzo riduce inoltre la possibilità di rottura degli spigoli dovuta alle spinte della TBM in quanto è possibile assicurare una maggiore resistenza in queste zone per la presenza del rinforzo in GFRP.

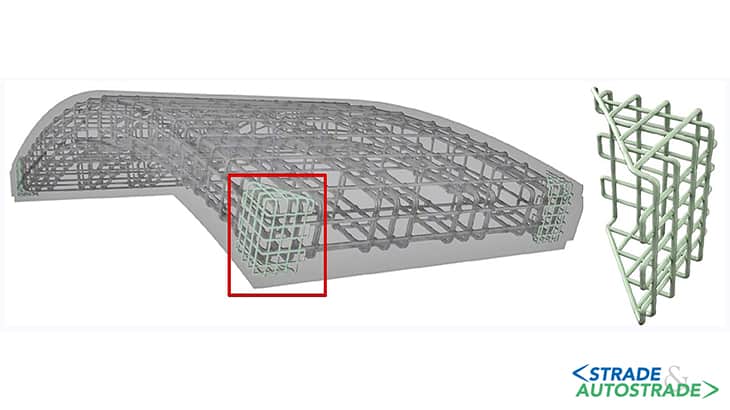

Nella progettazione di conci prefabbricati di una galleria la scrivente ha pertanto previsto specifico rinforzo in GFRP nelle zone di spigolo per contrastare gli stati tensionali precedentemente descritti evitando l’espulsione del copriferro.

In questo modo è stato possibile minimizzare la formazione di fessure e, anche laddove questa si dovessero verificare, se ne limita la propagazione nel concio come si è potuto verificare dalle prove di laboratorio condotte.

La realizzazione di strutture provvisorie da demolire

Oltre che nella realizzazione di strutture con lunga vita nominale l’utilizzo dei materiali in GFRP è sempre più diffuso nella realizzazione di opere ed elementi provvisori, funzionali ai lavori da eseguire, perché questi assicurano resistenze equivalenti a quelle dell’acciaio ma risultano molto più semplici da demolire.

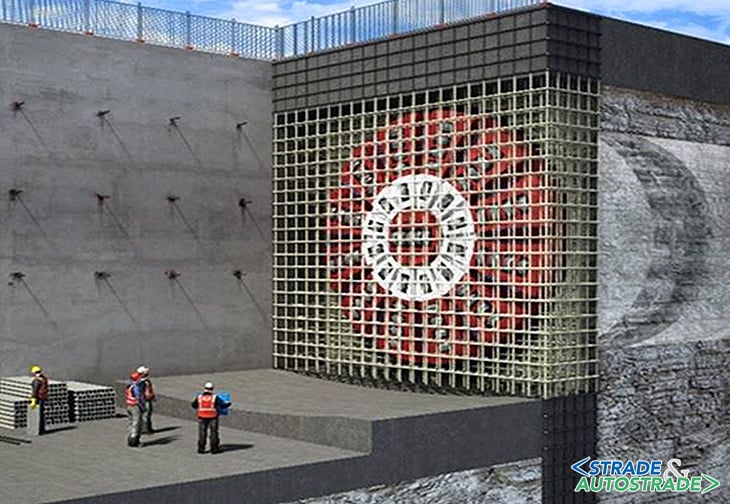

Ad esempio le paratie realizzate per l’attacco di gallerie sono realizzate mediante micropali o pali in c.a. che devono essere successivamente demoliti. L’utilizzo di gabbie di armatura in GFRP consente la realizzazione di opere ugualmente resistenti ma che assicurano una resistenza significativamente minore allo scavo, consentendo di conseguire significative economie in termini di tempi e costi.

La possibilità di utilizzare inoltre staffe prefabbricate completamente chiuse garantisce maggiormente la realizzazione di gabbie più resistenti e più rigide, favorendo il trasporto e la movimentazione, semplificando di conseguenza le lavorazioni.

Il ripristino del rivestimento in una galleria esistente

Fin dall’inizio delle attività di idrodemolizione del rivestimento di una galleria stradale è stata rilevata, su porzioni isolate di rivestimento, l’asportazione di volumi consistenti di calcestruzzo che evidenziavano spessori ridotti e presenza di vuoti tra il rivestimento definitivo e quello provvisorio.

Si è quindi reso necessario un approfondimento conoscitivo dell’effettivo stato del rivestimento definitivo nelle diverse zone della galleria mediante una specifica campagna di indagini, che ha evidenziato la situazione di grave compromissione del rivestimento, con la presenza di vuoti a tergo e di sottospessori anche di 50 cm rispetto a quanto previsto in progetto, probabilmente dovuti alle modalità realizzative dell’opera, e valori di tensione e di resistenza del calcestruzzo estremamente variabili lungo la galleria.

Le risultanze delle indagini condotte hanno pertanto imposto di prevedere la realizzazione di interventi di riqualificazione del rivestimento definitivo, tarati sullo stato della galleria e finalizzati al ripristino dell’adeguatezza statica dell’opera con adeguati coefficienti di sicurezza.

Al fine di ripristinare la statica della galleria con adeguati coefficienti di sicurezza garantendo la durabilità dell’opera, al riempimento dei vuoti con calcestruzzo leggero realizzato per favorire la corretta redistribuzione delle sollecitazioni sul rivestimento è stato associato, nelle tratte più critiche, un intervento di blindaggio consistito nell’idrodemolizione del rivestimento esistente per uno spessore massimo di 30 cm, e nel successivo getto di uno spessore di 30 cm di spritz beton armato con centine reticolari accostate costituite da ferri del diametro di 24 a interasse 35 cm e staffe del diametro di 12 e passo 20 cm.

Il ripristino del rivestimento esistente mediante interventi di impermeabilizzazione

Una differente tipologia di problematica in gallerie esistenti è relativa alla mancanza o alla rottura della membrana impermeabilizzante a seguito della quale, specie in contesti idrogeologici caratterizzati da terreni con permeabilità medio-alta, può determinarsi la percolazione delle acque all’interno del rivestimento definitivo della galleria e possono di conseguenza verificarsi fenomeni di degrado del rivestimento che, nel tempo, riducono la durabilità dell’opera.

Al fine di ripristinare lo strato impermeabile a protezione del rivestimento definitivo di una galleria stradale ed evitare che nel tempo il fenomeno potesse generare problematiche di tipo strutturale, è stato quindi definito e progettato un sistema di iniezioni di resine ad elevata penetrabilità e resistenza, di tipologia acrilica, epossidica o organo-minerale in funzione dello stato del rivestimento e delle problematiche riscontrate.

L’esecuzione di un approfondito campo prove ha consentito di individuare e definire le modalità applicative di intervento (per esempio, distanza tra i fori, angoli di iniezione in relazione alla tipologia delle fessure), i volumi di miscela necessari al ripristino dell’impermeabilizzazione della galleria e le tipologie di resine per le differenti tipologie di intervento previste:

- intervento di sola impermeabilizzazione: utilizzo di resina acrilica, materiale elastico con bassissima viscosità in grado di penetrare nelle lesioni capillari e in grado di reagire in qualsiasi condizione;

- intervento strutturale in assenza di venute d’acqua: utilizzo di resina epossidica superfluida che possiede elevatissime resistenze meccaniche e ottima aderenza al calcestruzzo;

- intervento strutturale e di impermeabilizzazione: utilizzo di resina organo-minerale in grado di reagire anche in presenza d’acqua e di raggiungere resistenze superiori ai 30 MPa dopo poche ore.

Conclusioni

La durabilità delle opere in calcestruzzo armato deve essere progettata così come si progetta la stabilità dell’opera, ovvero il progetto deve essere sempre riferito all’ambiente in cui si troverà ad operare la struttura e alle possibili cause di degrado ambientali presenti.

Specie nel caso di strutture in sotterraneo quali le gallerie, gli interventi di manutenzione ordinaria e straordinaria hanno incidenze significative sulla gestione dell’opera.

Assicurare una maggiore durabilità delle opere mediante l’utilizzo dei materiali e degli interventi più opportuni garantisce una significativa riduzione degli interventi di manutenzione e la continuità di funzionalità della struttura per il tempo preventivato.

L’utilizzo di materiali innovativi e di tecniche di indagine sempre più accurate consente di semplificare la realizzazione di nuove opere e minimizzare o eliminare del tutto alcune tra le situazioni più significative e frequenti che possono determinare richieste di interventi manutentivi.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <