Ancora una volta, l’innovazione e la tecnologia italiane fanno scuola nel mondo: il settore è quello infrastrutturale, precisamente la realizzazione di gallerie e il sistema si chiama Volto, una cassaforma in acciaio per la costruzione e la ristrutturazione di gallerie stradali e ferroviarie.

Sviluppato, ingegnerizzato e brevettato dall’italiana Sointek, ha destato l’interesse della Multinazionale Doka, specializzata nel settore delle casseforme industriali, che ha deciso di investire sulle sue potenzialità, acquistandone i diritti d’uso per tutto il mondo (Doka è presente in oltre 70 Paesi con 160 sedi commerciali e logistiche).

La capacità di investimento del Gruppo austriaco consentirà di accelerare significativamente lo sviluppo industriale del sistema Volto, moltiplicandone le possibilità applicative e le soluzioni progettuali e tecnologiche disponibili.

L’Italia sarà anche in futuro al centro del progetto con importanti benefici per l’occupazione e gli investimenti di capitali nel nostro Paese, dato che ricerca e sviluppo del nuovo sistema continueranno a vedere la partecipazione di Sointek in sinergia con il Gruppo Doka (www.doka.it).

I vantaggi di un sistema innovativo

La realizzazione di gallerie policentriche mette in difficoltà i casseri di linea tradizionali, progettati per operare (per mantenere la produttività in linea con i costi operativi che li contraddistinguo) in presenza di una costanza geometrica e dimensionale della sezione della galleria.

Proprio per superare questi problemi di gestione, pur mantenendo invariata l’assoluta sicurezza operativa del Personale addetto al getto, è stato messo a punto il sistema di casseratura metallica Volto, che consente di variare in modo semplice e veloce il raggio di curvatura, adattando il cassero virtualmente a ogni geometria digalleria, anche e soprattutto, in presenza di modifiche costanti della curvatura lungo il tracciato.

Inoltre, la soluzione studiata e brevettata consente di superare le tradizionali rigidezze applicative dei classici casseri di linea, permettendo di adeguare, all’interno di una ben precisa filosofia costruttiva, il cassero alle esigenze di progetto; si possono quindi, con la stessa attrezzatura provvisionale, realizzare più tunnel di diversa sezione e variazioni di geometria, il tutto con tempi di attrezzamento mai raggiunti in precedenza.

Questo consente alle Imprese un deciso risparmio in termini di materiale da acquistare, dato che con i sistemi tradizionali erano necessarie strutture provvisionali “ad hoc” per ogni singola opera da realizzare; nel sistema di casseratura metallica Volto, al contrario, la struttura è riutilizzabile nella quasi sua totalità, dato che è progettata con elementi modulari standard in grado di adattarsi a differenti geometrie di progetto.

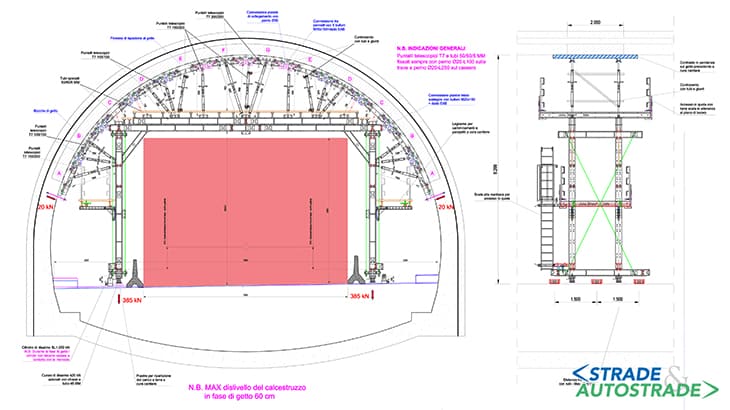

In questo modo, si generano importanti economie di scala, senza per questo ridurre i parametri di produttività, sicurezza e qualità del prodotto finito. Il sistema Volto può essere impiegato con raggi di curvatura che partono da un minimo di 170 cm, fino ad arrivare alla posizione orizzontale; è disponibile in tre versioni di pannelli (pannello standard, pannello con bocchetta di getto e pannello con finestra d’ispezione), tutti con misure da 300×150 cm, sostenuti da una struttura completamente in acciaio e resi solidali mediante apposite piastre standard di collegamento.

Il sistema, inoltre, non necessita di alcun tipo di pre-assemblaggio né di interventi di carpenteria particolari, dato che i pannelli vengono consegnati in cantiere con la predisposizione per impianto di vibrazione, bocchette di getto e relative finestre d’ispezione.

Il manto al di sopra dei pannelli è realizzato in lamiera, con due spessori disponibili, 6 e 8 mm, e consente una pressione ammissibile di getto che può arrivare a 100 kN/m2.

Per le Imprese che, non necessitando con continuità per la propria attività ordinaria di una soluzione di casseratura per gallerie, volessero preservare la liquidità aziendale, Volto è disponibile a noleggio, con una ampia gamma di servizi a corredo, dalla progettazione fino ai montaggi e ai successivi adattamenti al getto.

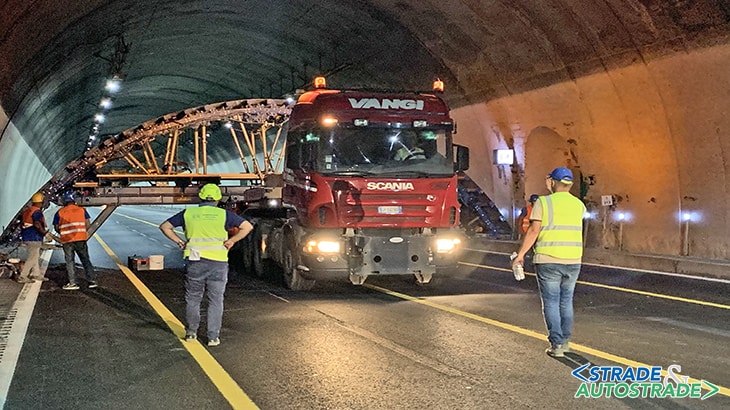

Montaggio, getto e smontaggio con il sistema strutturale Doka SL-1

Per garantire una corretta traslazione lungo la galleria, il sistema di casseratura metallica Volto è montato su una struttura portante realizzata con il collaudato sistema SL-1 di Doka; questa soluzione tecnica consente di impiegare, a nche per la struttura portante, elementi standard di produzione corrente (anche in questo caso noleggiabili), così da ridurre i costi operativi e semplificare le operazioni di movimentazione.

Il sistema strutturale Doka SL-1, grazie alla robustezza e alla flessibilità di assemblaggio dei propri componenti, consente di operare in sicurezza e, fattore fondamentale per garantire produttività operativa al cantiere, con piena libertà di movimento per i mezzi in transito in galleria.

L’SL-1 è composto da travi in acciaio, mensole e tiranti e viene installato su appositi carrelli di traslazione a rulli, progettati per garantire una velocità di spostamento massima di 5 m/minuto e predisposti per la movimentazione con l’asse dei rulli in posizione orizzontale.

Sui carrelli vengono fissate, tramite una piastra intermedia, delle travi orizzontali di collegamento, mediante un set di viti a testa esagonale correlate dalle relative rosette, aventi in testa trave una mensola per semplificare l’innesto delle guide dei carrelli; sulle travi di basamento si appoggiano quindi i puntelli di sostegno veri e propri, opportunamente controventati.

I relativi binari di scorrimento sono fissati a terra, lungo la direzione dell’asse di avanzamento della galleria; la posizione longitudinale corretta per il getto è raggiunta quando il cassero sul lato anteriore, dove è prevista la “smorza” per il fine getto, è a filo del getto da eseguire, con l’asse parallelo all’asse longitudinale della calotta.

Sul lato posteriore del cassero e parallelamente all’asse longitudinale della calotta deve essere rispettata una sovrapposizione sul getto precedente in modo da garantire la linearità della superficie in calcestruzzo complessiva.

Dopo avere concluso le operazioni di avanzamento e posizionamento della cassaforma, possono essere effettuati i collegamenti ai componenti fissi necessari per il getto quali generatori, compressori e, in particolare, la centralina del sistema idraulico di armo e l’impianto di vibrazione che, sul sistema Volto, vede predisposti gli attacchi per i vibratori a parete – due per ogni pannello da 3,00×1,50 m – ad aria compressa o elettrici, per massimizzare la compattazione del calcestruzzo gettato e ottenere una finitura perfetta.

I vibratori pneumatici vengono montati in modo tale che l’attacco del tubo dell’aria sia rivolto verso il basso e che il bullone di fissaggio della morsa del vibratore sia sulla destra; ovviamente, in fase di getto viene attivata la fila di vibratori corrispondente alla superficie del calcestruzzo fresco. Nel caso di utilizzo di vibratori elettrici, il comando avviene tramite la centralina elettrica dalla quale si azionano i singoli vibratori: questo tipo di vibratori garantisce un minor impatto acustico.

Una volta posizionata correttamente la cassaforma in corrispondenza della sezione da gettare, viene impostata la quota del cassero, impiegando un set di quattro cilindri idraulici di sollevamento, collegati a una centralina idraulica VT70, collocata su uno dei due piani di servizio laterale della struttura di sostegno (gli accessi degli operatori vengono garantiti da un sistema di scale alla marinara collegate a piattaforme di lavoro, in modo da garantire in ogni momento assoluta sicurezza e massima libertà operativa).

Nella prima fase di getto, le quote sulla parte anteriore e posteriore della calotta vengono impostate topograficamente in base alla quota teorica da progetto, mentre nelle fasi successive la quota posteriore si ottiene portando il cassero in battuta sul getto precedente; solo la quota anteriore in questo caso deve essere impostata topograficamente.

Effettuato il posizionamento in quota della cassaforma, vengono inseriti i cubi di armo/disarmo in corrispondenza dei profili verticali della struttura portante, portandoli a contrasto sotto la trave di base, per poi procedere alla messa in opera dei casseri d’ala (operazione semplice e veloce grazie agli appositi puntoni laterali regolabili), provvedendo, una volta raggiunta la posizione di progetto, ad ancorarli ai piedritti tramite appositi ancoraggi.

Particolare attenzione, in quest’ultima operazione, deve essere posta nella realizzazione del corretto contrasto con la muretta esistente, per prevenire fuoriuscite di calcestruzzo o deformazioni della casseratura in fase di getto.

Concluse le operazioni di posizionamento e di regolazione, è possibile procedere con il getto del calcestruzzo impiegando le bocche di getto presenti sulla cassaforma metallica Volto. Predisposte da fabbrica anche le finestre di ispezione che permettono il semplice monitoraggio dell’innalzamento del getto fino alla quota prevista (l’impianto di vibrazione viene attivato esclusivamente in corrispondenza dell’ultimo strato di calcestruzzo gettato), quota che può anche essere controllata da una serie di aperture predisposte sul cassero di fine getto o utilizzando il tubo di sfiato come regolatore di livello (quando il calcestruzzo fuoriesce si ha la certezza che il getto è completamente pieno).

Anche in fase di disarmo, il sistema brevettato Volto mantiene le sue caratteristiche distintive di sicurezza e di semplicità d’uso: vanno prima disarmati i casseri ala, inserendo i puntelli di contrasto interni, smontando quindi i puntoni di chiusura, rimuovendo gli ancoraggi dai piedritti, per poi ruotare i casseri di ala, accorciando i puntoni regolabili inferiori, fino a quando il cassero d’ala non è sufficientemente distante per eseguire l’abbassamento verticale della cassaforma.

Una volta disarmati i casseri ala, si provvederà al disarmo della cassaforma, portando a contrasto con l’arco rovescio i quattro cilindri idraulici utilizzati per il sollevamento, rimuovendo i cubi di armo e abbassando la struttura sui carrelli della struttura di sostegno SL-1.

Prima di eseguire la traslazione della cassaforma nella nuova posizione di getto, verranno rimossi i collegamenti elettrici e idraulici, ponendo particolare attenzione a scollegare la centralina del sistema idraulico di armo e l’impianto di vibrazione.

Una volta traslata la cassaforma, si provvederà ad effettuare le regolazioni geometriche richieste dall’eventuale variazione della geometria della galleria, per poi ripetere il ciclo di getto; operazioni queste che garantiscono una versatilità davvero elevata e un’efficienza sul ciclo medio che non è possibile raggiungere con i sistemi tradizionali.

Le prime applicazioni del sistema in italia

Sono già numerose le applicazioni in ambito ferroviario e stradale realizzate con il sistema Volto, alcune già concluse (by-pass alla galleria Segesta (TP), galleria d’accesso AV NA-BA (CE), camerone della linea ferroviaria Cumana (NA), galleria Allocco (BO) sulla Autostrada A1), altre attualmente in corso (galleria Scampitella (BN) sulla Autostrada A16 e galleria Santa Lucia (FI) sulla Autostrada A1), altre infine prossime all’apertura dei cantieri (by-pass Cociv (GE) AV MI-GE): una conferma in più della qualità del sistema e dei vantaggi per Imprese, Concessionari e Appaltatori.

Chi è Doka

Doka è un’Azienda specializzata nelle tecnologie delle casseforme per le costruzioni, che da sempre promuove l’innovazione tecnica finalizzata al progresso sociale ed economico. I sistemi Doka contribuiscono a migliorare l’efficienza costruttiva, influenzando positivamente tempi e costi di realizzazione delle opere e la sicurezza degli operatori.

Oltre a disporre di una gamma completa di prodotti e servizi, collabora fin dalle fasi preliminari con gli attori del processo edilizio, assistendoli nella preparazione di studi di fattibilità e Capitolati d’appalto, progettando le soluzioni adeguate e verificandone indici produttivi e parametri di sicurezza, all’interno di una visione globale del progetto costruttivo.

Con sede principale in Austria, impianti di produzione all’avanguardia localizzati in diversi Paesi e una forte “Social Corporate Responsibility”, che integra i concetti di sostenibilità economica, ecologica e sociale, il Gruppo Doka è attivo in tutto il mondo, e conta oltre 7.000 dipendenti. In Italia, Doka è presente con la sede centrale a Colturano (MI) e una filiale a Pomezia (RM).

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <