Nel 2007, il traffico totale negli aeroporti di Roma-Fiumicino e Ciampino ha raggiunto i 38 milioni di passeggeri in viaggio verso 150 destinazioni sparse in tutto il mondo, grazie alle 160 Compagnie aeree operanti nei due aeroporti. Recentemente, la pista di atterraggio 16L/34R (la n° 3) di Fiumicino necessitava di un completo rifacimento; lunga 3.902 m e larga 60, doveva essere fresata e ripavimentata. Pavimental SpA, con sede a Roma, considerata leader in Italia nella produzione e realizzazione di pavimentazioni d’asfalto, ha avuto l’appalto per il rinnovo della pista. Durante l’inizio dei lavori di pavimentazione di questo progetto, Pavimental ha deciso di testare se lo Shuttle Buggy Roadtec SB-2500e/ex, un Remixer per la pavimentazione continua, potesse ridurre la segregazione termica e la segregazione meccanica dell’asfalto garantendo un risultato finale di qualità superiore. L’Azienda ha deciso anche di testare quasi in contemporanea altri sistemi di caricamento per trasferire il materiale dal camion alla finitrice.

Immagazzinare, rimescolare, trasferire, stendere

Lo Shuttle Buggy Roadtec SB-2500e/ex è stato progettato per immagazzinare, rimescolare nuovamente il conglomerato, e soltanto allora trasferire il materiale da un camion alla finitrice, per una pavimentazione continua. Con una coclea progettata per evitare la segregazione, rimescola l’asfalto immediatamente prima che venga trasferito alla finitrice.

La capacità di Shuttle Buggy di immagazzinare 25 t permette agli autocarri di scaricare il materiale immediatamente e ritornare all’impianto per un nuovo carico di asfalto; praticamente il Remixer fa la spola come una navetta di collegamento con la finitrice e nel breve tragitto mantiene omogeneo in temperatura e disgregato il conglomerato bituminoso.

La pista d’atterraggio 16L/34R di Fiumicino distava meno di 5 minuti dall’impianto per la produzione d’asfalto; per questo motivo Pavimental, inizialmente, dubitava che i Remixer potessero apportare benefici e vantaggi nella logistica del trasporto.

Le operazioni di stesa si sono svolte utilizzando una finitrice Super 2100-3i della Voegele, che pesa 26 t con tramoggia che può ricevere 14 t di materiale con la massima capacità di pavimentazione di 1.100 t/ora e può raggiungere una larghezza di pavimentazione massima di 13 m. In questo caso, la fascia pavimentata era di 7 m e la finitrice è stata alimentata in continuo dallo Shuttle Buggy Roadtec.

I test di verifica

Per i tre test condotti, Pavimental ha incaricato, come Responsabile indipendente del controllo della qualità, la Società Moba Mobile Automation AG, con sede a Limburg in Germania.

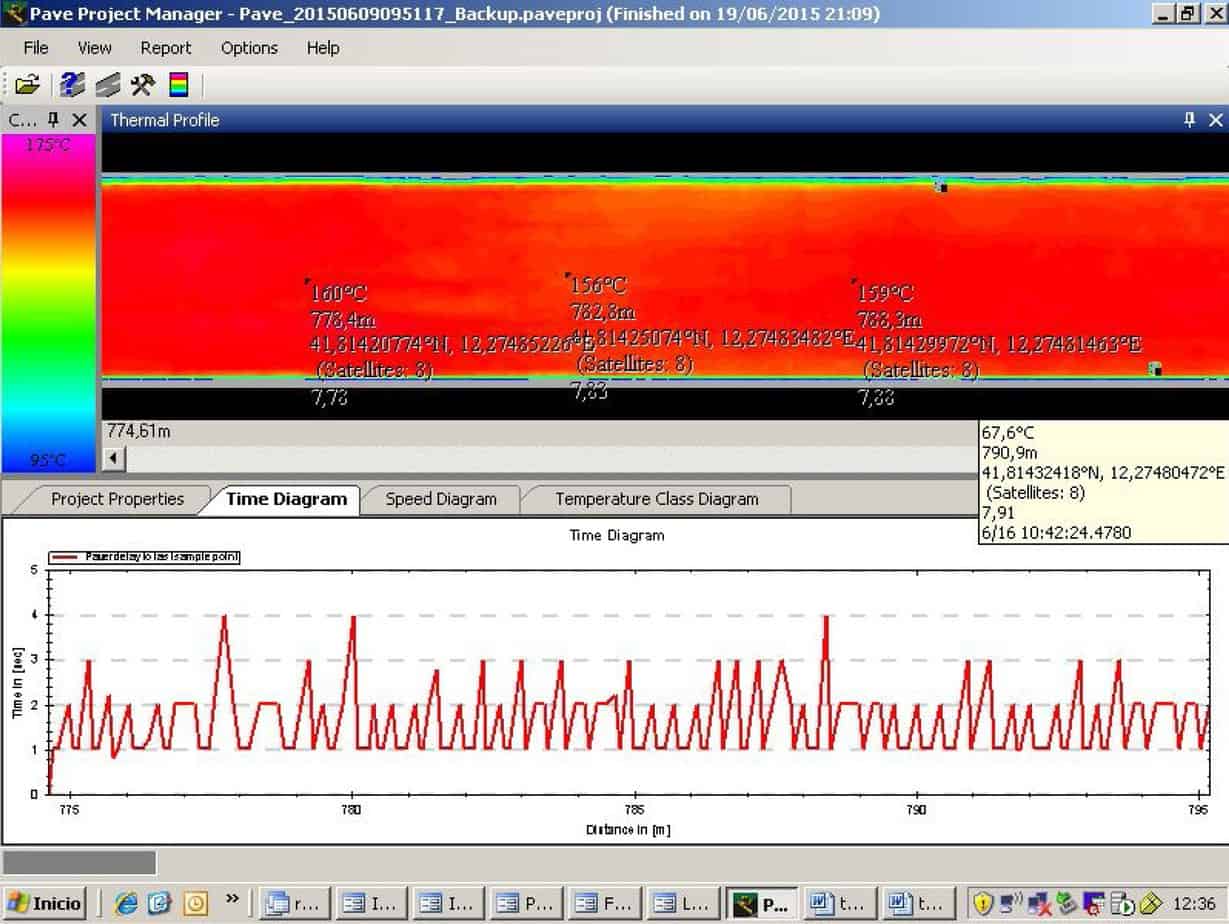

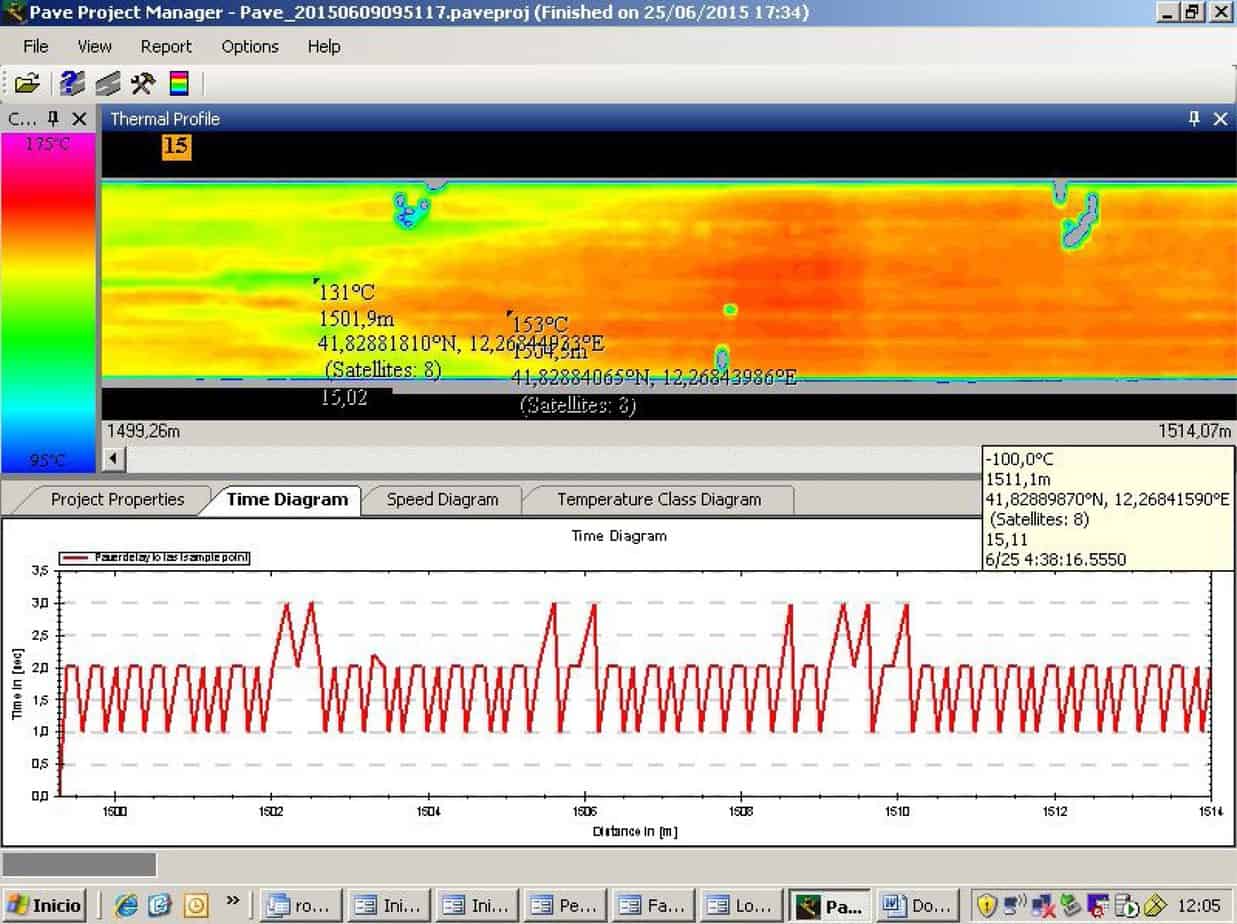

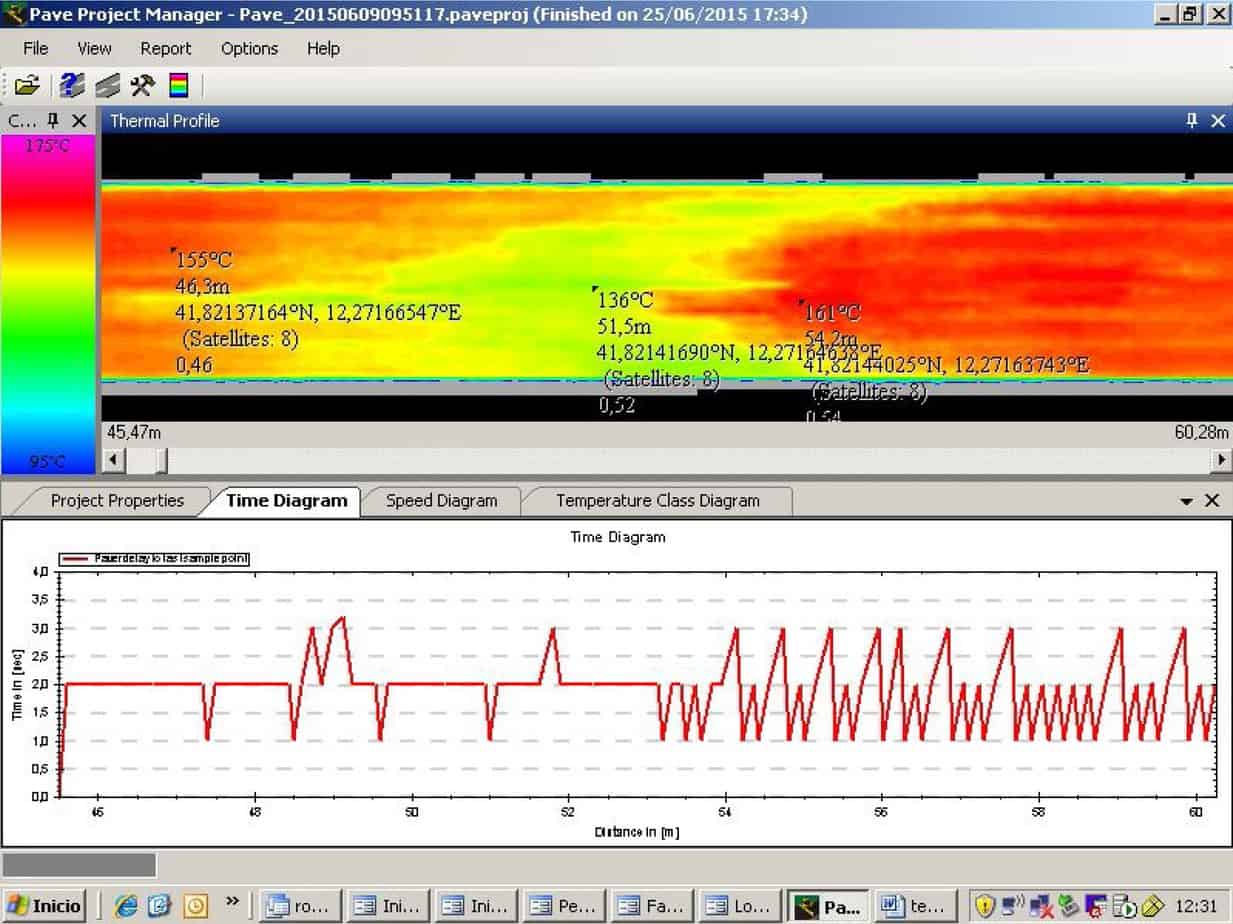

Attraverso il sistema Pave-IR Scan, Moba ha rilevato la segregazione termica sulla stesa appena realizzata. Il Pave-IR Scan è un sistema di controllo della qualità che permette di documentare le temperature dell’asfalto durante la pavimentazione, ed è stato progettato per rappresentare un diagramma di temperatura. Le forti differenze di temperatura che possono portare alla segregazione termica del materiale, quindi al prematuro deterioramento della strada, vengono rilevate con raggi infrarossi durante il processo di pavimentazione.

Pavimental ha ritenuto necessario utilizzare questo sistema per rilevare la qualità complessiva ottenuta con ciascun metodo:

- pavimentando con l’aiuto dello Shuttle Buggy MTV SB-2500e/ex della Roadtec;

- pavimentando con un alimentatore normale;

- pavimentando con asfalto trasferito da camion direttamente nella finitrice.

Il fattore determinante in questo test di ricerca era misurare il livello di segregazione termica dopo ciascun metodo di pavimentazione usato. Recentemente, numerosi test hanno portato Stroup-Gardiner and Brown a stabilire una classificazione della segregazione termica e le sue conseguenze.

Nel sistema di classificazione, quando le differenze di temperatura rimangono sotto ai 10 °C, la segregazione è considerata non-esistente o nulla, tra i 10 °C e i 16 °C la segregazione è bassa, tra i 17 °C e i 21 °C è media ed è considerata alta quando le differenze di temperatura superano i 21 °C nei vari punti di misurazione della stesa appena eseguita. Perciò, più alta è la differenza di temperatura misurata, più è probabile che la superficie pavimentata subirà usura e sarà meno duratura. Ciò che i test evidenziano chiaramente è che le differenze di temperatura renderanno la strada meno resistente e aumenteranno di conseguenza i costi futuri di manutenzione.

I risultati delle prove

Per i test effettuati all’aeroporto internazionale di Roma, un lotto è stato realizzato con la stesa dei tre diversi sistemi. I test sono stati condotti su un periodo di sei giorni, utilizzando ciascun metodo. Moba ha utilizzato scansioni a raggi infrarossi per esaminare il livello di segregazione termica e i dati risultanti sulla qualità della pavimentazione finita, di ciascun metodo di pavimentazione mostrano:

- meno di 8 °C utilizzando lo Shuttle Buggy di Roadtec con tecnologia di rimescolazione dell’asfalto prima della finitrice;

- tra i 15 °C e i 22 °C con tecnologia di normale alimentatore;

- tra i 20 °C e i 25 °C quando l’asfalto dai camion è trasferito direttamente alla finitrice.

I dati raccolti dimostrano che quando si utilizza lo Shuttle Buggy di Roadtec, la massima segregazione termica rilevata è 8 °C, quindi i risultati indicano segregazione nulla, mentre quando vengono utilizzati altri metodi tra i camion e la finitrice, le differenze di temperatura possono superare i 20 °C in qualunque momento.

Conclusioni

Pavimental ha quindi analizzato i risultati Moba e delle scansioni termiche, prendendo atto dei risultati. Il progetto iniziale supponeva che, grazie alla vicinanza dell’impianto di produzione al sito del progetto (5 minuti di distanza), non ci fosse bisogno di un veicolo di trasferimento dei materiali (MTV). Chiaramente, lo Shuttle Buggy SB-2500e/ex di Roadtec, con la sua coclea di anti-segregazione che rimescola il conglomerato bituminoso, attraverso i test ha dimostrato di essere il metodo migliore.