La scarifica meccanica dei rivestimenti delle gallerie genera polvere che si diffonde rapidamente e incrementa l’accumulo di particelle in sospensione con una percentuale molto più alta rispetto agli interventi realizzati all’aperto.

La più intensa e rapida saturazione dei volumi circostanti l’area di lavoro (in termini di milligrammi/metro cubo) espone gli addetti a rischi maggiori, può compromettere il buon funzionamento dei macchinari e crea difficoltà alle operazioni di cantiere.

La polvere è, del resto, connaturata alla scarifica meccanica ed è un elemento con cui ci si deve confrontare, indipendentemente dal fatto che il macchinario utilizzato sia un normale escavatore accoppiato con una fresa o uno specificamente progettato per questo genere di applicazione (cioè capace di una produzione minima di almeno 3 o 4 m3/ora).

Il forte incremento degli interventi di manutenzione nelle gallerie che ha caratterizzato gli ultimi tre/quattro anni ha reso il problema della polvere ancora più marcato e richiede senz’altro una maggiore attenzione (www.grottisrl.it/it/).

Ventilazione e abbattimento con acqua nebulizzata

Il contenimento delle polveri in galleria può essere ottenuto in tre modi: con la ventilazione, l’abbattimento con getti d’acqua nebulizzati e l’aspirazione.

La ventilazione può essere adottata solo in quei casi in cui la galleria rimanga chiusa durante tutta la fase di scarifica, mentre l’abbattimento con acqua nebulizzata si presta anche in quei cantieri in cui è prevista la riapertura programmata della circolazione in determinate fasce orarie.

Entrambi i metodi hanno un’efficacia che varia dalla situazione operativa, dalla lunghezza della galleria e dal diametro della sua sezione. L’aspirazione merita invece un’analisi più specifica.

La ventilazione per la gestione delle polveri

La ventilazione può avvenire sia per flusso naturale sia per quello artificiale. Il metodo può essere adottato in quegli interventi per i quali è stato previsto che le operazioni di scarifica e quelle di ripristino avvengano in tempi diversi, cioè che escludano la contemporaneità con altre lavorazioni.

La ventilazione per flusso naturale può essere efficace a patto che sia stato realizzato uno studio – protratto nel tempo e supportato da misure con anemometri – in grado di definire in modo chiaro la direzione, la forza, la costanza del vento prevalente che entra da un imbocco e esce da quello opposto.

Sebbene in alcuni casi la ventilazione naturale abbia dato risultati soddisfacenti, in altri non ha per nulla risolto il problema e in altri ancora l’ha addirittura aggravato. Un’eventualità che solitamente si verifica se la galleria in cui si deve operare si trova in un’area che non favorisce il flusso dell’aria, o è caratterizzata da condizioni meteorologiche particolari.

Spesso accade infatti che esistano i requisiti di forza e di volume della ventilazione (metri al secondo e metro cubo/ora), ma durante i lavori vengano meno quelli di costanza (andamento pulsante) e di direzione del vento. In casi del genere, cioè quando si innestano fenomeni imprevisti d’inversione del flusso d’aria, si manifestano gli stessi problemi di sicurezza per gli addetti e le stesse conseguenze sull’andamento dei lavori che esisterebbero se la ventilazione non fosse adeguata, o addirittura non fosse del tutto presente.

Quando la ventilazione naturale è insufficiente o inesistente si può coadiuvarla – e anche sostituirla – con quella artificiale, a patto che questa sia realizzata con dispositivi davvero in grado di sospingere le polveri lontano dall’area di lavoro, incanalandole verso l’imbocco in cui si intende farle uscire.

Per raggiungere questo risultato è necessario l’impiego di turbine di dimensioni tali da muovere grandi volumi di aria (60 m3/s e una pressione statica di 650 Pa) che devono necessariamente essere alimentate da un generatore dedicato di adeguata potenza. La maggiore o minore efficacia dei sistemi di ventilazione artificiale è però determinata anche dalla lunghezza e dalla dimensione della sezione della galleria in cui si intende utilizzarli.

Anche in questo caso, si rende quindi necessario un calcolo preciso, così da assicurare le migliori condizioni operative durante tutto lo svolgimento dei lavori.

La ventilazione naturale o artificiale può inoltre creare problemi in viabilità caratterizzate dalla presenza di gallerie a due canne. Per particolari condizioni dei flussi d’aria, può infatti accadere che la polvere, spinta al di fuori della canna dove si sta scarificando il rivestimento, venga risucchiata in quella dove invece scorre il traffico.

Questo porta ad una riduzione della visibilità e ad un accumulo del materiale sulla pavimentazione, che possono generare una situazione di pericolo per la circolazione.

La nebulizzazione

Nel confronto con la ventilazione, il controllo della polvere con acqua nebulizzata presenta senz’altro il vantaggio di catturarla e di portarla a terra. L’esperienza insegna che il sistema di abbattimento con acqua, perché sia efficace, deve però essere realizzato con l’ausilio di un cannone nebulizzatore ad alta potenza.

Questo deve essere posizionato in modo da intercettare la grande quantità di particelle in sospensione che non sono state preventivamente catturate dalla corona di ugelli installata a bordo della testa fresante. Oggi sul mercato sono disponibili cannoni che nebulizzano le gocce d’acqua in dimensioni comprese tra i 10 e i 100 μm e sono quindi in grado di abbattere qualsiasi tipo di polvere.

L’utilizzo di acqua offre vantaggi per la scarifica del rivestimento, ma anche per la realizzazione di tagli necessari alla creazione di canaline o per l’inserimento di elementi strutturali di rinforzo.

In quest’ultimo caso, la combinazione della profondità di scarifica (di fatto quasi uno scavo a sezione obbligata in verticale), l’azione combinata degli ugelli posizionati a bordo della fresa e del cannone diffusore dà ottimi risultati, prevenendo la produzione di polvere, o comunque riducendola in modo significativo. A fronte di questi indubbi punti di forza, l’impiego di sistemi di nebulizzazione presenta tuttavia alcuni aspetti penalizzanti.

Primo, e più importante, è proprio l’approvvigionamento dell’acqua. Se il rifornimento non fosse disponibile attraverso una condotta presente in galleria, dovrebbe essere realizzato con l’impiego di autobotti; una soluzione che richiede addetti e mezzi dedicati a quella funzione e deve quindi essere preventivamente valutata nella pianificazione delle attività del cantiere.

Quando l’abbattimento con nebulizzazione è poi utilizzato nei lavori di maggiore durata, si può verificare una seconda problematica, perché l’eccessivo consumo di acqua – specie in alcune aree e durante i mesi estivi – può creare serie difficoltà di approvvigionamento cui, a volte, non è facile porre rimedio.

L’utilizzo di nebulizzazione porta inoltre all’inevitabile l’accumulo del materiale sulla pavimentazione; le particelle di polvere di cemento intrise d’acqua, cadendo a terra, creano infatti una miscela che, a seconda dei casi, può arrivare ad avere quasi la consistenza di una malta. Questo strato deve essere eliminato utilizzando sia un sistema meccanico (solitamente una pala compatta dotata di spazzolone), sia ad alta pressione, tecnica che peraltro implica un ulteriore consumo d’acqua.

Se lasciata a terra per troppo tempo, la miscela di polvere di cemento e acqua potrebbe inoltre solidificarsi, rendendone più difficile la rimozione. Per evitare la stratificazione e l’indurimento del materiale, in via teorica, la pulizia dovrebbe essere dunque realizzata quasi contemporaneamente alle fasi di scarifica, procedura però non sempre agevole o possibile.

La rimozione continua del materiale è comunque particolarmente importante quando il Gestore della viabilità richiede che siano previste riaperture della galleria in fasce orarie programmate. Se la pulizia preventiva non è possibile, si deve necessariamente pianificare la sospensione dei lavori con largo anticipo rispetto all’orario di ripresa del traffico, così da assicurare la perfetta agibilità della carreggiata.

In questo caso, l’impossibilità di sfruttare al meglio il tempo di chiusura della galleria porta ad una sensibile riduzione della produzione oraria della scarifica, con il conseguente allungamento dei tempi necessari al completamento dell’intervento.

Indipendentemente dalla loro efficacia, il sistema di ventilazione e quello di abbattimento delle polveri tramite nebulizzazione hanno in comune che il fresato – cioè la frazione più pesante e di maggiore granulometria prodotta dalla scarifica – cade a terra e deve quindi essere raccolto e trasportato fuori dal cantiere.

I vantaggi dell’aspirazione

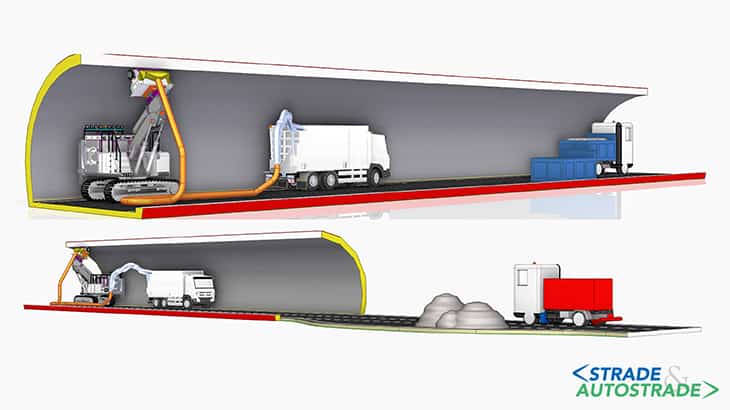

La terza, e forse più efficace, soluzione per abbattere le polveri è rappresentata dai sistemi di aspirazione. Questa tecnica implica l’impiego di un escavatore a risucchio di grande potenza, connesso tramite raccordo girevole e tubazione flessibile a un convogliatore sistemato nella parte inferiore della testa fresante.

I moderni e tecnologicamente più avanzati escavatori a risucchio autocarrati sono dotati di ventole in grado di generare fino a 44.000 m3/ora con una sottopressione massima di 55.000 Pa.

A seconda del tipo, questi macchinari possono aspirare materiale solido con pezzatura massima di 200 o 250 mm che viene convogliato all’interno di un serbatoio, poi svuotato periodicamente grazie ad un sistema ribaltabile.

L’aspirazione richiede che la testa fresante sia comunque dotata di un sistema di nebulizzazione per provvedere alla bagnatura del fresato, con consumi però molto inferiori a quelli che si riscontrano quando invece l’acqua nebulizzata è utilizzata come il metodo principale di abbattimento della polvere.

L’aspirazione permette di eliminare la quasi totalità delle polveri e del fresato prodotto dalla scarifica, in sostanza liberando il cantiere da tutti i problemi tipici dell’abbattimento realizzato con la ventilazione e con l’acqua.

Il metodo presenta l’ulteriore vantaggio di minimizzare i tempi necessari per la pulizia della pavimentazione, o di evitarla del tutto, qualora al di sotto dell’area di lavoro vengano posati dei teli su cui sono raccolte le piccole quantità di materiale che non sono state catturate.

Questa caratteristica rende l’aspirazione ideale per quegli interventi in cui è prevista la riapertura temporanea della galleria al traffico, perché permette di massimizzare il tempo a disposizione per eseguire la scarifica durante il periodo di chiusura della viabilità.

L’aspirazione è inoltre l’unico metodo impiegabile in quegli interventi (in verità ancora rari e solitamente riferiti ai soli piedritti) che sono realizzati chiudendo una sola corsia al traffico e permettendo lo scorrimento dei veicoli sulle altre. A fronte di questi indubbi vantaggi, ci sono tuttavia degli aspetti che meritano attenzione se si sceglie di controllare la produzione di polveri mediante l’aspirazione.

I costi e l’organizzazione del cantiere

L’aspirazione presenta un costo maggiore rispetto agli altri metodi di controllo della polvere; nel confronto, il noleggio dell’escavatore a risucchio rende infatti l’aspirazione molto più onerosa. Se si approfondisce l’analisi, si scopre tuttavia che il delta economico con gli altri sistemi può di fatto abbassarsi in modo consistente.

La ventilazione naturale con vento a flusso prevalente, ovviamente non implica costi specifici ma, al di là della mancanza di affidabilità di cui si accennato, questa soluzione richiede però tempi di studio lunghi, la presenza di mezzi per la raccolta e il trasporto del fresato, cosi come di quelli necessari per la pulizia della pavimentazione da eseguirsi a fine lavoro. Per il sistema di ventilazione artificiale bisogna invece tener conto del noleggio della turbina autocarrata e del generatore destinato ad alimentarla.

Analoghe considerazioni di costo devono essere tenute presenti per l’abbattimento delle polveri con l’acqua; oltre al prezzo di noleggio dei cannoni nebulizzatori, anche in questo caso è necessario calcolare altresì quello di un generatore per alimentarli. Qualora poi non sia disponibile una condotta d’acqua in galleria, bisogna inoltre conteggiare anche il noleggio – o comunque l’impiego – di un’autobotte per il rifornimento.

A questi costi si devono poi sommare quelli necessari al carico e al trasporto del fresato e quelli legati alla pulizia della pavimentazione, di cui si è già parlato.

Meno intuitive, ma forse ancora più cruciali rispetto all’aspetto economico, sono le considerazioni relative alla logistica e alla programmazione del cantiere in cui si intende controllare la polvere con l’aspirazione.

Gli escavatori a risucchio hanno infatti un serbatoio di raccolta del fresato che solitamente può contenere tra gli 8 e i 10 m3. Questo richiede che si debba valutare bene la lunghezza della galleria, che può incidere in modo anche significativo sui tempi necessari allo svuotamento, con il conseguente fermo delle operazioni di scarifica e la mancata produzione.

Va da sé che maggiore è la produttività del macchinario impiegato per la scarifica (in termini di metri cubi/ora) più frequenti saranno gli svuotamenti.

Da quanto si è rilevato in sito, risulta che se la galleria è di lunghezza fino a 5/600 m e la zona di scarico del materiale si trova nelle immediate vicinanze di uno dei due imbocchi, i tempi di sospensione della produzione sono relativamente brevi.

Se, al contrario, la galleria ha una lunghezza superiore o la zona di scarico del materiale non si trova nell’immediate vicinanze di uno dei due imbocchi, è necessario predisporre almeno due cassoni scarrabili coperti, dove l’escavatore a risucchio possa depositare il fresato. Questa soluzione permette di accorciare il tragitto del mezzo e di minimizzare in modo significativo il tempo in cui le operazioni di scarifica vengono sospese.

Nonostante queste problematiche, l’aspirazione con l’escavatore a risucchio rimane il metodo che offre la migliore garanzia di sicurezza per la salute degli addetti e per la pulizia della pavimentazione e di tutto il cantiere.

È inoltre l’unico che rende possibile la contemporaneità di più operazioni all’interno della galleria, una modalità operativa indispensabile per raggiungere la sempre più necessaria industrializzazione degli interventi di ripristino dei rivestimenti.

La scarifica precede infatti le altre lavorazioni previste per il rifacimento del rivestimento, che quindi possono essere realizzate allo stesso tempo senza problemi, perché avvengono in assenza di polvere. Un vantaggio che riduce la durata dell’intervento si traduce in un abbassamento dei costi generali e permette di riaprire più velocemente la galleria all’esercizio, aspetti tutt’altro che secondari per i Gestori dell’infrastruttura.

Forse anche per questo in Paesi quali l’Austria, la Svizzera e la Germania l’aspirazione è il metodo più diffuso per abbattere le polveri ed è quasi sempre prescritto nei capitolati, in quanto considerato intrinseco alla stessa scarifica.

Indipendentemente dal metodo scelto, anche in Italia – Paese con il più alto numero di gallerie al mondo dopo la Cina – il tema della polvere generata dalla scarifica dovrebbe essere affrontato in modo organico, e considerato come parte integrante dei piani di ripristino in atto sulla rete stradale e autostradale.

Come illustrato, i metodi e le tecnologie esistono: quella che a volte sembra mancare è la necessaria sensibilità al problema e il rispetto delle Normative in materia.

La combinazione delle implicazioni di salute e sicurezza degli addetti, gli aspetti logistici e le conseguenze sulla durata dei cantieri dovrebbero in sostanza ricevere un’adeguata attenzione prescrittiva – e soprattutto economica – da parte degli Enti appaltanti, con ricadute importanti (e vincolanti) sulle scelte dei Progettisti e delle Imprese appaltatrici.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <