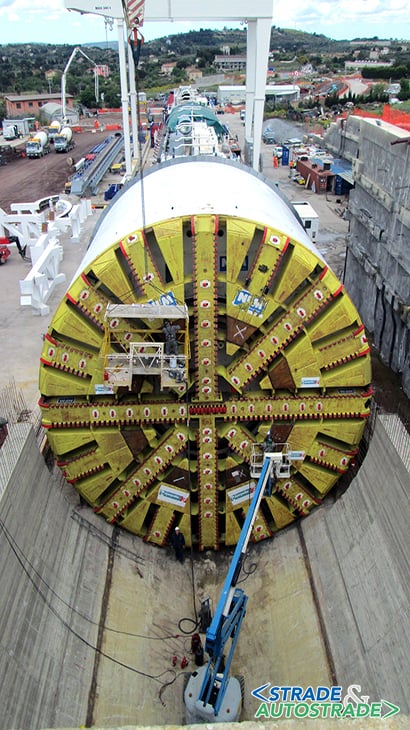

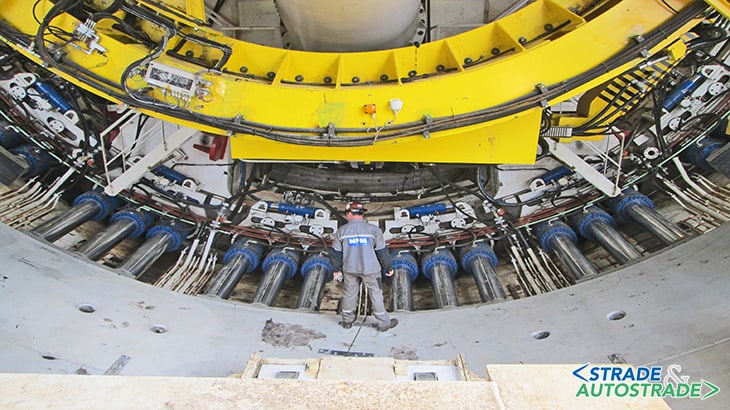

Le due canne della galleria Caltanissetta sono l’opera principale del secondo lotto del progetto di adeguamento della S.S. 640 in Sicilia. Si sviluppano al di sotto dell’area urbanizzata della città di Caltanissetta e sono state realizzate con una TBM-EPB a piena sezione del diametro di 15,08 m (Figura 1), corrispondente a una superfice di scavo di oltre 178 m2, in un contesto geologico complesso caratterizzato dalla presenza di argilla, argilla calcarea e calcare sotto la falda freatica.

L’approccio generale ha richiesto un grande sforzo di progettazione sin dai primi passi della sua concezione: è stato infatti necessario studiare attentamente molti aspetti come le condizioni strutturali e geotecniche, il piano di monitoraggio e gli effetti indotti dal bacino di subsidenza.

La sfida è proseguita durante le fasi dello scavo a causa della gestione e del follow-up dei parametri della macchina in avanzamento, del sistema di monitoraggio del rivestimento definitivo in conci e del massiccio afflusso di acqua riscontrato in diversi tratti della galleria attraversando l’area dei calcari e delle argille brecciate.

Dimensione del diametro di scavo tra i più grandi al mondo, geomeccanica complessa e presenza di argille fortemente sovraconsolidate con coperture superiori ai 100 m, costituiscono alcune delle difficoltà affrontate durante lo scavo della galleria Caltanissetta, che delineano le proporzioni della sfida affrontata.

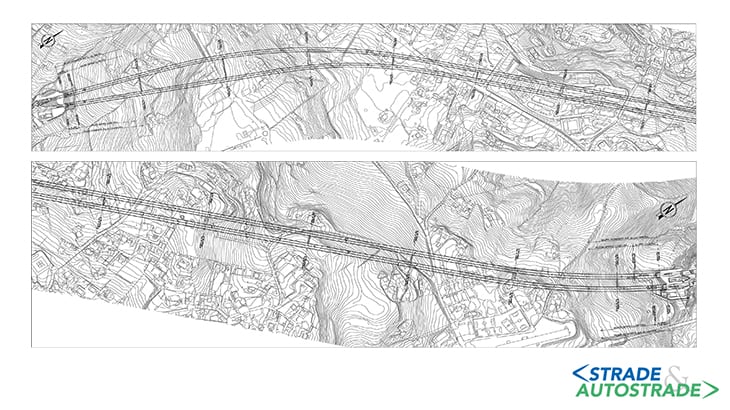

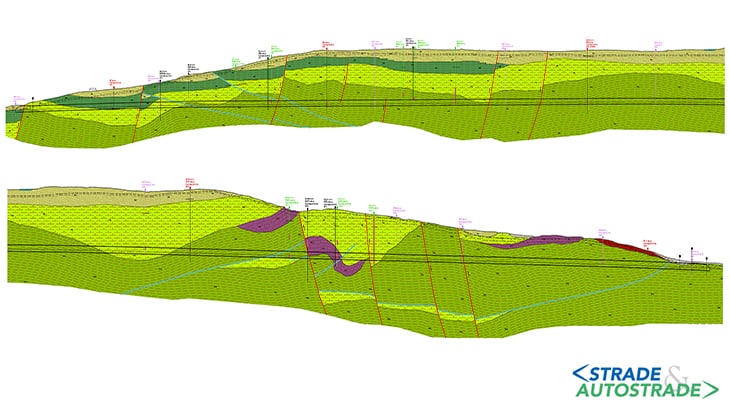

La galleria Caltanissetta, su commissione di ANAS, è stata eseguita dalla Società C.M.C. attraverso la controllata Empedocle 2 Scpa. L’opera è costituita da due canne parallele della lunghezza di circa 4 km ciascuna, con un interasse tra l’asse delle canne variabile da un mimino di 35 m a un massimo di 80 m (Figura 2 sotto).

Ad oggi è in corso la realizzazione dei by-pass di collegamento tra i due fornici.

Descrizione della fresa EPB Barbara

La scelta dello scavo meccanizzato e del tipo di macchina (EPB) si basa sulla geologia che si è palesata negli studi e indagini eseguiti durante la stesura del progetto esecutivo.

Da tali approfondimenti, è emerso che un tratto di galleria attraversava una formazione di calcari evaporitici immersi nella falda, i quali dalla profondità della galleria si spingevano fino a raggiungere quasi il piano campagna. Per di più, tale formazione risultava frastagliata e geotecnicamente degradata in alcune zone per la presenza di faglie tettoniche (si veda il capitolo “Il contesto geologico” di seguito).

In questo tratto di galleria, quindi, si doveva scavare in formazioni con caratteristiche geotecniche mediocri e con forti flussi d’acqua dovuti alla permeabilità elevata della formazione dei calcari.

La scelta è stata quindi di utilizzare una TBM EPB, e in più per un tratto di circa 200 m di galleria è stato necessario abbattere la falda, dal piano campagna fino 50 cm dall’asse della galleria, in modo da avere pressioni idrostatiche massime al fronte di scavo di 5 bar (limite massimo al quale poteva resistere la EPB al momento della costruzione). L’abbattimento della falda è avvenuto attraverso dieci pozzi d’emungimento di diametro 250 mm e profondi 120 cm circa.

La fresa TBM di tipo EPB è stata costruita su commissione della C.M.C. dalla NFM Technologies. Le principali caratteristiche della macchina sono di seguito riassunte [1].

La testa di scavo

La testa fresante è equipaggiata con:

- 82 cutter;

- 82 rotary scraper;

- 32 scraper.

Le aperture sulla testa rappresentano circa il 38,4% della totalità della sua superficie e la posizione degli utensili sulla testa determina il diametro di scavo di 15,08 m. Sulla testa sono installate, inoltre, 15 linee di iniezione indipendenti. Tra la testa di scavo e lo scudo frontale si trova installata la camera di scavo, al cui interno sono disposti sei sensori di pressione, che monitorano in tempo reale la pressione di bilanciamento del terreno (Figura 3).

Lo scudo frontale e intermedio

Nello scudo frontale (del diametro di 15,03 m) sono alloggiati 22 motori elettrici, mentre in quello intermedio (del diametro di 15,01 m) si trovano i cilindri di spinta.

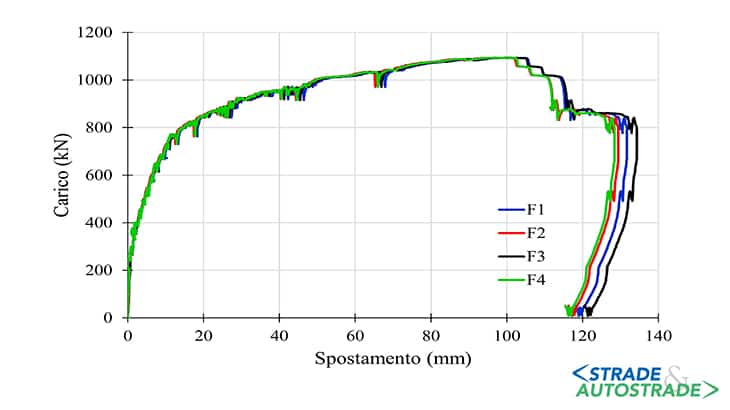

La spinta massima nominale (in esercizio) della macchina è pari a 230.000 kN @350 bar, mentre in caso di eccezionali eventi spingenti del terreno attorno allo scudo, è stato possibile sfruttare una spinta massima eccezionale pari a circa 330.000 kN @500 bar (Figura 4 sotto).

Lo scudo di coda

Lo scudo di coda (del diametro di 14,99 m) rappresenta l’area della macchina dove viene installato l’anello in conci. L’area attorno allo scudo è composta da tre set di spazzole metalliche.

Distribuite lungo la circonferenza della coda vi sono 12 linee di retro iniezione, che hanno il compito di riempire il gap tra l’estradosso dell’anello e il profilo di scavo tramite una miscela bicomponente di backfilling.

Il contesto geologico

Per gran parte della proiezione del tracciato in superficie, il modello geologico generale prevede in affioramento la formazione delle sabbie e argille sabbiose della Marnoso Arenacea che hanno ricoperto i sedimenti marnosi e argillo-marnosi del Pliocene Inferiore (marne argillose della formazione dei Trubi TRB); al di sotto di questi ultimi, si colloca il substrato argilloso marnoso costituito dalle argille brecciate tortoniane della formazione Terravecchia (TRV).

La galleria Caltanissetta si imposta quasi interamente in quest’ultima formazione, con eccezione della tratta di imbocco lato Agrigento, dove vengono intercettati i trubi e le argille marnose di Geracello, e della tratta compresa tra le p.k. 15+800 e 16+000, dove le indagini effettuate hanno messo in evidenza di un orizzonte calcareo evaporitico appartenente alla formazione dei Calcari di Base (GTL1).

Sono presenti importanti strutture tettoniche compressive associabili alla tettonica plicativa pliocenica, associata a una serie di thrustes e faglie inverse rappresentate nella letteratura geologica più recente (Figura 5).

Il modello geotecnico è il risultato di una approfondita campagna di indagini dal cui esito sono stati riscontrati i seguenti aspetti tecnici più significativi:

- elevato carico idrostatico in fase di scavo e a lungo termine;

- suolo altamente deformabile in corrispondenza della città di Caltanissetta;

- circa 200 m di galleria caratterizzati da un repentino cambio di geologia (da argille brecciate-TRV a calcari di base molto permeabili con circolazione di acqua in profondità importanti).

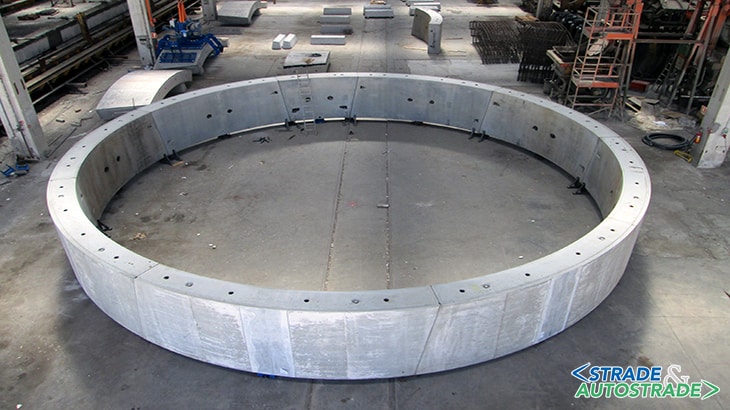

La progettazione del rivestimento della galleria

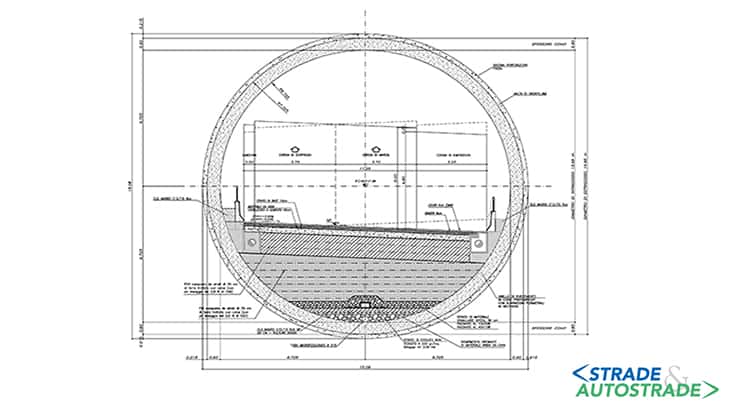

Il rivestimento definitivo della galleria Caltanissetta è costituito da un anello di conci prefabbricati in calcestruzzo armato con uno spessore di 0,60 m e una larghezza di 2,00 m. Un anello completo è composto da otto conci e una chiave.

Il peso di ogni concio (chiave esclusa) è di circa 16 t. La progettazione è stata effettuata attraverso modellazioni di calcolo agli elementi finiti [2] sia bidimensionali che tridimensionali (Figura 6).

Attraverso studi accurati sulla progettazione della miscela di calcestruzzo, è stato possibile sviluppare un conglomerato ad alte prestazioni (HPC) per i conci utilizzando aggregati basaltici provenienti da cave di pietra lavica della città di Catania in combinazione a un filler calcareo [3].

Il design del mix finale utilizzato ha consentito, tra l’altro, il miglioramento del calcestruzzo in modo tale da renderlo conforme a una classe di prestazioni superiore, da C45/55 a C55/67. Questo miglioramento ha comportato numerosi vantaggi:

- aumento della vita utile della struttura da 50 a 90 anni;

- ottimizzazione del processo produttivo del rivestimento definitivo della galleria.

Per la verifica delle caratteristiche prestazionali del rivestimento sono stati eseguiti specifici test presso l’Università di Roma “Tor Vergata” (laboratorio T.E.R.C.) e il Politecnico di Milano (Figura 7).

I campioni di HPC prelevati dalla galleria Caltanissetta durante la costruzione hanno raggiunto valori di resistenza tali da classificare il calcestruzzo come Rck 90 MPa, classe ben più alta rispetto a quella di progetto (Rck 67 MPa).

Anche il test di flessione ha mostrato un valore così elevato da ottenere un rapporto di 1,5 tra il carico di laboratorio della prima lesione e il valore teorico dimostrando una buona duttilità dell’elemento strutturale (Figure 8A e 8B sotto).

L’implementazione di aggregati basaltici ha contribuito a ottenere anche un’alta resistenza al fuoco e stabilità contro le elevate temperature, aspetto di fondamentale importanza per la sicurezza in caso di evento incidentale.

L’analisi e la diagnosi di scavo: esperienze in corso d’opera

La realizzazione della galleria Caltanissetta è stata affrontata con la consapevolezza della sfida che essa avrebbe rappresentato per lo scavo in avanzamento. La progressiva migliore conoscenza della formazione geologica sotto attraversata e la maturità del sistema produttivo nel suo complesso, inteso sia come performance di produzione sia come “following up” della fresa EPB, hanno permesso di ottenere risultati che, se confrontati, possono essere considerati di eccellenza (Figure 9A e 9B sotto).

L’esperienza maturata con lo scavo della prima canna ha consentito, in particolare, di evidenziare accorgimenti, migliorie e adeguamenti che sono stati apportati sia al processo produttivo, ma addirittura anche all’attrezzatura di macchina e alla sua disposizione lungo il profilo longitudinale della fresa EPB.

Si è modificata, soprattutto, la disposizione hardware della macchina, configurando il posizionamento dei vari componenti in modo da ottenere il massimo in termini di processo produttivo ed ottenere un optimum prestazionale. Nello specifico, sono stati aggiunti misuratori di flusso in corrispondenza di ciascuna delle tredici linee di retro-iniezione, per avere una maggiore certezza dei volumi iniettati.

Rimanendo in tema di retro-iniezione, è stata aggiunta una 13esima linea di backfilling per operare ad una distanza di circa 10 m dallo scudo, al solo compito di saturare eventuali vuoti sul riempimento a tergo dei conci.

Altre migliorie hanno riguardato il condizionamento del terreno, il sistema di alimentazione elettrica e il funzionamento delle pompe di retro-iniezione alloggiate nel backup della fresa EPB.

Oltre al restyling hardware della macchina, eseguito durante la fase di smontaggio-montaggio della fresa, dopo il passaggio della prima canna, si è approfondita la condizione geomeccanica delle argille, al fine di verificare l’ampiezza e l’entità della zona plasticizzata e quindi il disturbo attorno alla sezione di scavo e conoscere il reale stato del terreno di sottoattraversamento della seconda canna.

Uno degli aspetti più interessanti discusso durante la fase di avvicinamento allo scavo della seconda canna ha riguardato la definizione di una metodologia di indagine applicabile al caso specifico della galleria Caltanissetta che potesse dare informazioni concrete sulla probabile estrusione del fronte durante l’avanzamento della fresa EPB.

Il disturbo deformativo in prossimità del fronte, evidenziato anche dai risultati ottenuti con gli inclinometri orizzontali, è un fenomeno complesso condizionato da una serie di fattori geomeccanici di seguito elencati:

- copertura riscontrabile;

- carichi idraulici presenti lungo il tracciato;

- condizioni di drenaggio (breve o lungo termine).

Per indagare tale fenomeno estrusivo, si è installata un’attrezzatura inclinometrica pseudo-orizzontale in prossimità degli anelli 427 e 649 della canna sinistra di lunghezza pari a 60 m, che ha restituito dati utili a poter definire le modifiche necessarie sull’avanzamento della fresa EPB. Analizzando i dati dell’inclinometro

427, infatti, è stata evidenziata la necessità di aumentare le contropressioni di macchina (rispetto alle previsioni) fino a raggiungere il massimo valore consentito, al fine di regimare i fenomeni deformativi di origine estrusiva.

Ripetendo la stessa operazione in corrispondenza dell’anello 649, si è riscontrato quanto l’avanzamento con contropressioni maggiori abbia regimato il disturbo al fronte e quanto tale correzione abbia apportato benefici nei confronti dei fenomeni deformativi complessivi.

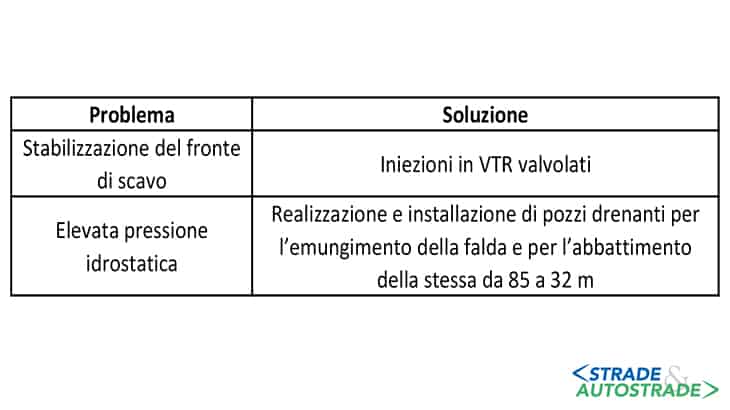

Come già anticipato, lo scavo della Galleria Caltanissetta ha attraversato per una tratta di 200 m, pari a circa il 5% dell’escavazione complessiva, una formazione geologica denominata GLT1, costituta da Calcari di Base della formazione di Cattolica, con carico idrostatico critico pari a circa 10 bar, e superabile solo attraverso l’abbattimento della falda attraverso l’utilizzo di dieci pozzi di emungimento scavati dall’alto.

Dai sondaggi geotecnici e dalla restituzione dei dati geognostici sono emerse delle problematiche di tipo applicativo per le quali, in fase di redazione del progetto esecutivo, erano state proposte delle soluzioni preventive di seguito descritte.

Durante la fase realizzativa della tratta GLT1, sono occorse delle complicanze di avanzamento, dovute all’instaurarsi di fenomeni di svergolamento torsionale della fresa meccanica, le cui cause sono state ricondotte alle elevate condizioni drenate della formazione geologica attraversata [4].

Il fenomeno dello svergolamento torsionale si è evidenziato dal comportamento della TBM in relazione all’elevato rollio (circa +150% rispetto ai valori medi di scavo) e all’incremento del momento torcente (circa +65% rispetto ai valori medi di scavo). Per poter procedere con l’avanzamento preventivato sono state adottate delle soluzioni integrative di seguito descritte.

L’inclinazione dei cilindri di spinta in funzione della rotazione della testa

Per limitare l’incremento del rollio della TBM, dovuto alle elevate condizioni drenate della formazione geologica GLT1, si è operato sull’inclinazione dei cilindri di spinta, in modo da introdurre una coppia contrapposta al verso di rotazione della testa fresante.

Scopo di questa procedura è stato quello di indurre uno stato di stabilità antagonista alle forze impresse alla macchina dallo scavo.

Durante la rotazione oraria della testa fresante sono stati inclinati i cilindri di spinta verso il basso (↓) fino al massimo del loro potenziale, mentre durante la rotazione antioraria della testa fresante sono stati inclinati i cilindri di spinta verso l’alto (↑) fino al massimo del loro potenziale.

Al fine di stabilizzare la coppia torcente negativa, è stato necessario l’incremento della forza di spinta del +40% rispetto ai valori medi.

L’aumento della resistenza volumi di iniezione primaria a tergo dei conci

Le infiltrazioni attraverso le spazzole di coda della TBM, dovute alla elevata presenza di acqua in banco, hanno necessariamente richiesto l’incremento della resistenza della miscela bicomponente, andando così ad agire sulla quantità di cemento presente nel componente A.

L’abbassamento volumi di condizionamento del fronte

L’aumento del rollio e conseguentemente del momento torcente, dovuto alle elevate condizioni drenate della formazione geologica GLT1, ha comportato la diminuzione dei volumi di condizionamento al fronte (circa −45% della miscela di acqua e tensioattivo, rispetto ai valori medi di scavo) per poter migliorare la lavorabilità e ridurre il fenomeno di galleggiamento all’interno del fluido.

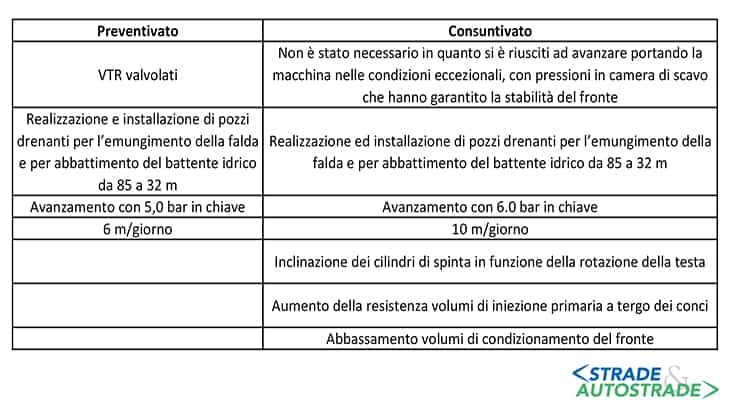

In riferimento a quanto descritto nel presente paragrafo, è stata prodotta una tabella riepilogativa (Figura 11 sopra) del “Method Statement” di attraversamento della “tratta anomala”.

I by-pass di emergenza trasversali

Particolare attenzione è stata rivolta al progetto di scavo dei passaggi trasversali (carrabili e pedonali) delle due canne. Il progetto del sistema di scavo dei passaggi trasversali è stato dimensionato in base:

- al comportamento in superficie del terreno, registrato grazie all’implementazione dell’esteso sistema di monitoraggio geotecnico definito in fase di progettazione esecutiva ed integrato successivamente durante la realizzazione delle due canne;

- alle deformazioni del terreno in profondità davanti al fronte di scavo che sono caratterizzate da un andamento deformazioni-distanza dal fronte non contemplato da equazioni scientifiche o empiriche (esperienze/dati di altri progetti) riportate in letteratura;

- ai risultati del monitoraggio strutturale dei conci (tensioni sulle barrette estensimetriche delle armature e celle di pressione a contatto tra i conci), verificati con successive prove con martinetti piatti tra i giunti dei conci.

Tali risultati indicano che, al momento dello scavo dei by-pass tra le due canne completate, il complesso terreno-rivestimento ha raggiunto l’equilibrio tensionale e deformativo.

Certamente, la realizzazione dei by-pass, che peraltro vanno scavati in un terreno che ha subito la sovrapposizione degli effetti dello scavo sia della prima che della seconda canna, perturba questo equilibrio, comportando variazioni sullo stato tensionale al contorno delle due canne e quindi un aumento delle deformazioni in superficie e una variazione nello stato tensionale del rivestimento definitivo.

Per la limitazione degli inevitabili effetti di rilassamento tensionale successivi alla fase di taglio dei conci del rivestimento in opera, è stata prevista “una blindatura” degli anelli al contorno della zona di taglio, al fine di far rimanere quantomeno invariato il quadro tensionale globale del rivestimento definitivo anche successivamente alle operazioni di taglio dei conci (Figura 12 sopra).

La struttura di sostegno temporanea è costituita da una base in calcestruzzo di classe C28/35 sagomata inferiormente per consentire il passaggio degli impianti su cui sono collegate sei centine.

Queste sono costituite da 2HEM500 accoppiate e connesse alla traversa principale, realizzata in forma scatolare mediante due piatti verticali laterali sagomati (secondo la curvatura del rivestimento della galleria), due piatti verticali costituenti l’anima centrale e due piatti (uno superiore e uno inferiore) disposti in direzione radiale alla galleria che completano la struttura scatolare.

La struttura è posta in carico tramite dieci martinetti per scaricare completamente il rivestimento in conci prefabbricati della galleria e consentire la stabilità del sistema durante il taglio dei conci per la realizzazione dell’apertura propedeutica alla costruzione del by-pass. La struttura metallica è collegata al rivestimento della galleria tramite una bullonatura sistematica realizzata con bulloni M30.

Gli elementi costituenti il telaio in carpenteria metallica sono realizzati in acciaio S355JO. Tale struttura è stata pensata per essere adattata sia allo scavo dei by-pass pedonali che di quelli carrabili. Infine, una cornice calandrata permanente sarà posizionata all’interno dell’apertura realizzata nel rivestimento della galleria per la sola realizzazione dei by-pass pedonali (Figure 13 e 14 sotto).

Tale struttura è costituita da due elementi curvi posizionati inferiormente e superiormente e due elementi verticali che chiudono la sagoma; gli elementi di questa struttura sono disposti secondo la curvatura della galleria.

Conclusioni

La realizzazione della galleria Caltanissetta ha confermato l’importanza di una buona collaborazione tra Committenza e Impresa esecutrice, collaborazione che permette di vincere le sfide tecnologiche più avanzate.

Un attento e approfondito “follow-up” della fresa è necessario per la buona riuscita di gallerie realizzate con il metodo di scavo meccanizzato di grande diametro in terreni geologicamente complessi. Tale approccio ha infatti permesso di analizzare i parametri macchina e correlarli al monitoraggio topografico di superficie per le valutazioni di eventuali correzioni in corso d’opera.

Gli aggiornamenti apportati alla fresa EPB e le modifiche effettuate sulla base dell’esperienza acquisita con l’avanzamento dello scavo hanno permesso di affrontare la realizzazione della seconda canna limitando le problematiche di scavo.

Altra scelta che si è dimostrata efficace è stata la realizzazione del rivestimento definitivo in CLS HPC C55/67, che ha comportato una drastica limitazione degli effetti sui conci dovuti alle spinte elevate e alle imprecisioni durante la fase operativa di montaggio.

Infine, un sentito ringraziamento va a tutte le persone che hanno collaborato alla realizzazione dello scavo.

Bibliografia

[1]. G. Menchini, P.F. Paglini, P.F. Boschi – “Unique Characteristics for the Design and Construction of the New Twin Tunnel Caltanissetta on Highway 640 in Sicily, Italy”, WTC, San Francisco, 2016.

[2]. G. Kalamaras, M. Liti, F. Avesani, S. Pelizza, I. Andreis – “The Caltanissetta twin tunnel: segmental lining and EPBS TBM performance during the construction of the 4 km-long Φ15,08 m tunnel”, WTC, San Francisco, 2016.

[3]. P.C. AÏticn – “High Perfromance Concrete”, CRC Press Taylor&Francis Group, 1998.

[4]. A. Antonelli, R. Leonardi, P.F. Paglini, F. Barra – “The Caltanissetta twin tunnels in Sicily the challenges of design and excavation with a 15,08 m diameter EPB TBM in hard geological and hydrogeological conditions”, Swiss Tunnel Congress, Losanna, 2017.

Ringraziamenti

Gli Autori desiderano ringraziare sentitamente tutte le persone che hanno collaborato alla realizzazione dello scavo.

Dati tecnici

- Stazione Appaltante: ANAS SpA

- Contraente Generale ed Esecutori dei Lavori: Empedocle 2 Scpa

- Project Manager: Ing. Pierfrancesco Paglini e Ing. Antonio Finamore

- Progetto definitivo: Ing. Massimo Raccosta

- Progetto esecutivo: Ing. Alberto Antonelli, Ing. Georgios Kalamaras e Ing. Mario Liti

- Collaudo: Ing. Vincenzo Marzi, Ing. Nicola Prisco e Ing. Giancarlo Luongo

- RUP: Ing. Ettore De Cesbron De La Grennelais e Ing. Luigi Mupo

- Coordinatore Alta Sorveglianza: Ing. Silvio Canalella e Ing. Giuseppe Salvia

- Direzione dei Lavori: Ing. Peppino Marascio e Ing. Carlo Damiani

- Responsabile Sicurezza: Ing. Marco Pellegrini

- Direzione di Cantiere: Ing. Andrea Alessandri e Ing. Massimo Galea

- Importo dei lavori: 187.070.953,88 Euro

- Durata dei lavori: 1.099 giorni consecutivi per la durata dello scavo

- Data di consegna: 9 Giugno 2014 (inizio dello scavo per la canna sinistra)

- Data di ultimazione: 5 Giugno 2017 (fine dello scavo per la canna destra)

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <