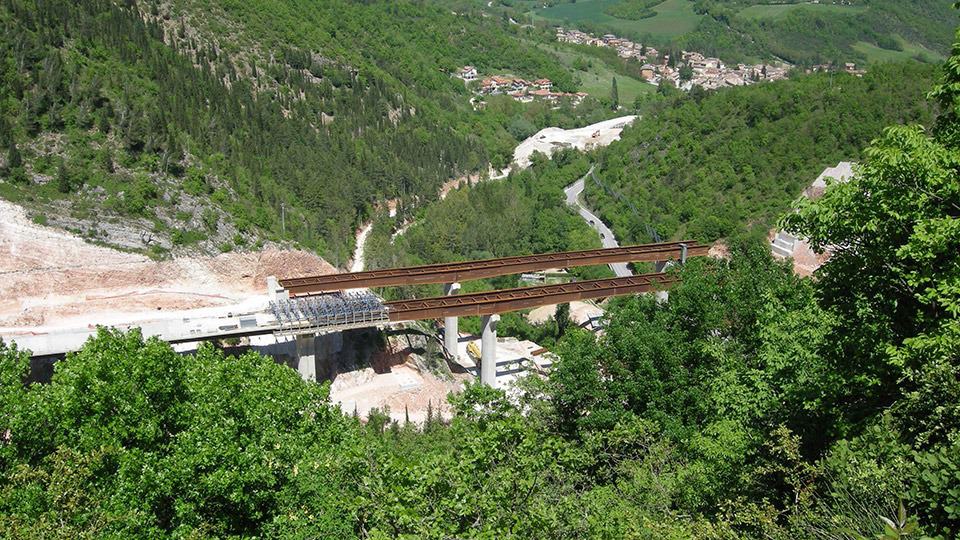

Il viadotto, realizzato dalla Grandi Lavori Fincosit SpA di Roma, è lungo in carreggiata Nord 430,00 m e in carreggiata Sud 188,00 m, raggiunge altezze di circa 30,00 m e adotta luci che vanno da 40,00 m a 80,00 m.

Intervista all’Ing. Edgar Micheluzzi, Direttore Tecnico dell’Impresa Giacovelli Srl

Opere in c.a. del Maxilotto 1 (Sublotto 1.2 e Sublotto 2.1) dell’asse viario Marche-Umbria, Quadrilatero di penetrazione interna.

“Strade & Autostrade”: “Gli impalcati dei viadotti a sezione composta acciaio-calcestruzzo che state realizzando per conto della Grandi Lavori Fincosit SpA sono tre: quali differenti caratteristiche tecniche presentano tra loro?”.

“Edgar Micheluzzi”: “Nello specifico, i tre viadotti a sezione composta che stiamo realizzando sono i viadotti Chienti 1 e Chienti 2 ed il Viadotto Scopoli. I viadotti Chienti 1 e Chienti 2 presentano la stessa sezione, a larghezza costante per tutta la carreggiata, e ciò che li differenzia è l’altezza delle pile che nel caso del Chienti 2 arrivano a superare i 30 m. La sezione del viadotto Scopoli invece ha una larghezza a geometria variabile, presentando per entrambe le carreggiate una zona iniziale di transizione con allargamento della sezione da 12,55 a 15,55 con un allargamento in corrispondenza degli svincoli previsti in entrambe le carreggiate”.

“S&A”: “Il veloce sistema Doka di getto in opera con carri varo garantisce l’avanzamento del cantiere con il rispetto dei tempi previsti? La consegna dei lotti affidati sarà rispettata?”.

“EM”: “Uno dei grossi vantaggi del sistema carro casserante è la possibilità di programmare con accuratezza i tempi e la forza lavoro necessaria alla realizzazione del lavoro. La consegna dei lavori per l’impalcato dei viadotti Chienti 1 e 2 sarà rispettata mentre per il viadotto Scopoli si prevede una possibile accelerazione sui tempi inizialmente stimati”.

“S&A”: “Sul viadotto Chienti 2 i carri varo per accompagnare eventuali svincoli sono a geometria variabile?”.

“EM”: No, lo sono i carri che assieme a Doka ed all’Ing. Antonio Froncillo, Direttore di Cantiere della GLF, stiamo studiando per il viadotto Scopoli. La geometria dell’impalcato prevede un’iniziale zona di transizione in cui la sezione si allarga da 12,55 a 15,55; è presente inoltre uno svincolo lungo ciascuna carreggiata in cui si ha un allargamento di sezione. Per queste aree i Tecnici della Doka stanno valutando una duplice soluzione, una modifica del carro in alcune sue parti o un sistema misto con mensole tipo “paratop””.

“S&A”: “Gli impianti e le attrezzature di varo delle casseforme a spinta di Doka hanno soddisfatto le attese? Ritenete che per realizzare i viadotti Chienti 1 e Scopoli si debbano apportare miglioramenti nell’organizzazione del lavoro dopo l’esperienza di Chienti 2?”.

“EM”: “La facilità di utilizzo del cassero nelle fasi di traslazione e messa in armo ha piacevolmente stupito parte delle nostre Maestranze che erano inizialmente scettiche nei riguardi di una soluzione diversa da quella tradizionale. Già dopo poche fasi di getto complete i nostri operai hanno preso confidenza con le varie operazioni che sono oramai divenute di abituale routine”.

“S&A”: “State eseguendo anche le fondazioni e le pile con relativi pulvini per il sostegno della carpenteria del viadotto Chienti1? Le pile sono circolari? I pulvini sono appoggiati alle pile o sostenuti da terra?”.

“EM”: “La geometria delle pile è curvilinea nei lati lunghi e rettilinea con uno svaso centrale nei lati corti. La geometria delle pile viene poi richiamata nel pulvino che si allarga a ‘fiore’ negli ultimi 5 m di altezza del manufatto. Per la realizzazione delle pile e dei pulvini stiamo utilizzando delle casseforme a travi “Top50” Doka con piani di lavoro realizzati mediante mensole e piani rampanti MF240, sistema che avevamo già avuto modo di utilizzare con soddisfazione durante la costruzione di alcuni cassoni di spalla del sistema MOSE a Venezia”.

“S&A”: “Possiamo affermare quindi che l’’Impresa Giacovelli è soddisfatta dei sistemi di casseratura e dei servizi forniti daDoka Italia SpA (progettazione, statica e relazione di calcolo, assistenza in cantiere)…”.

“EM”: “La collaborazione con Doka dura oramai da svariati anni con reciproca soddisfazione. Il punto di forza oltre alla varietà e qualità delle attrezzature risiede nella preparazione e nella disponibilità del personale tecnico Doka, sempre pronto a rispondere tempestivamente ad ogni quesito e richiesta e a trovare la soluzione adatta alle varie esigenze del cantiere”.

Il disarmo e l’avanzamento

Il disarmo delle casseforme e l’avanzamento del carro avvengono in diverse fasi:

- la prima fase prevede l’abbassamento del cassero interno su guide in teflon, precedentemente predisposte sui traversi dell’impalcato;

- nella seconda fase vengono aperti i casseri per le ali, tramite l’azione di puntelli posizionati fra il montante verticale del modulo d’ala e il traliccio trasversale. Segue la fase di movimentazione del cassero interno, che avanza sui traversi per mezzo di verricelli elettrici posizionati sugli avambecchi della struttura superiore, e con l’impiego di carrucole ubicate a circa 30 m di distanza. La fase finale prevede la movimentazione della struttura superiore, comprensiva dei casseri d’ala.

Il ritmo di produzione dei carri si attesta su un getto completo alla settimana, pari a ca. 120 m3 di calcestruzzo perfettamente in linea con l’obiettivo posto dall’Impresa Giacovelli.

Velocità e sicurezza sono i principali vantaggi del carro Doka per ponti a struttura mista

Innanzitutto il sistema è veloce da assemblare, e adattabile a diverse geometrie. Le fasi di lavorazione sono programmate e ripetitive, e consentono di raggiungere cicli completi di lavoro di una settimana. Inoltre, questo carro rappresenta una soluzione completa per la sicurezza. Oltre alle passerelle già integrate per il lavoro sulle casseforme d’ala, anche il cassero di fondo può essere impiegato come piano di lavoro, opportunamente dotato di parapetto.

Un ulteriore vantaggio da considerare è quello legato al getto dell’impalcato in opera. Con sempre maggiore frequenza, infatti, il getto in opera viene preferito ad altre tecniche realizzative decisamente più dispendiose, in termini di tempi e impiego di mezzi, quali per esempio le lastre predalles con getti superiori. Oltre ad un significativo contenimento dei costi, è importante considerare le caratteristiche proprie della piastra gettata in opera come corpo unico, rispetto al comportamenti di corpi prefabbricati diversi e solidarizzati successivamente.