Penetron® ADMIX è un additivo in polvere da aggiungere al mix design del calcestruzzo in fase di confezionamento dalle numerosissime proprietà (www.penetron.it).

Grazie alla formulazione con componenti reattivi proprietari, riduce drasticamente la permeabilità del calcestruzzo e le fessurazioni durante le fasi di maturazione del manufatto e attiva un comportamento esclusivo di auto-cicatrizzazione (self-healing) della matrice nel tempo grazie all’umidità-acqua presente nelle strutture interrate, nelle opere idrauliche, nelle opere sommerse, anche marine, garantendo la durabilità del manufatto nella vita utile di esercizio.

Si differenzia dai tradizionali additivi “idrofobizzanti” o aggiunte di composti “fini idraulicizzanti” in mix design caratterizzati da bassi rapporti acqua/cemento (< 0,50), in quanto presenta una natura “idrofillica”: reagendo con l’acqua, dà luogo a cristalli C-S-H (Silicato di Calcio Idrato) che si depositano nella porosità residua del calcestruzzo e resistono alla penetrazione dell’acqua a forti pressioni idrostatiche (anche in mix design caratterizzati da alti rapporti acqua cemento 0,60-0,50).

Le caratteristiche prestazionali

Penetron® ADMIX è stato testato in numerosi laboratori indipendenti in tutto il mondo, in accordo con gli standard internazionali (UNI EN 12390-8, SIA 262, DIN 1048, BS 8500, ASTM C39, CRC C48-92) e analizzato sul campo in diverse realizzazioni prestigiose, evidenziando le seguenti caratteristiche prestazionali:

- test di opposizione alla pressione idrostatica negativa (ISO/DIS 7031): 20 bar;

- certificazione svizzera per “Sistema Vasca Bianca” (Norma SIA 262/1 – prove di penetrazione di acqua in pressione secondo UNI EN 12390-8 analoga alla DIN 1045):

- CPN B classe di resistenza C 25/30 penetrazione media dell’acqua < 15 mm;

- CPN C classe di resistenza C 30/37 penetrazione media dell’acqua < 10 mm;

- test di permeabilità all’acqua dopo 56 giorni (DIN 1048) < 5,35×10-13 m/s;

- riduzione del ritiro igrometrico (UNI 6555) rispetto al campione non trattato 25%;

- test di aumento della resistenza a compressione dopo 28 gg. (ASTM C39): > 6%;

- autoriparazione di fessurazioni (Index of Crack Self Healing): ≤ 0,4 mm;

- resistenza alla carbonatazione (BS8500,BS EN 206:2013): +50%;

- autoriparazione di fessurazioni in ambiente ricco di cloruri: ≤ 0,3 mm;

- coefficiente ALFA di incremento alla resistenza dei cloruri (FIB 34, BS8500): 0,75.

Allungare la vita di esercizio di una struttura in calcestruzzo

Qualunque sia l’ambiente in cui una data struttura in calcestruzzo sia posta in esercizio, sarà soggetta ad un certo grado di deterioramento, che può essere di tipo meccanico (abrasione, impatto, gelo-disgelo, ecc.) e/o chimico.

Quest’ultimo può coinvolgere la matrice cementizia che, reagendo con alcune sostanze aggressive, può perdere la propria integrità, come nel caso di attacco di solfati, alcali-silicati, o reazioni di alcali-carbonati, ecc.. Nei casi più gravi, si assiste all’espulsione del copriferro, che espone i ferri d’armatura a fenomeni di corrosione.

La resistenza alla carbonatazione

Per carbonatazione del calcestruzzo si intende la formazione di carbonato di calcio all’interno della sua matrice, a causa delle reazioni chimiche che avvengono tra anidride carbonica, ossigeno ed acqua presenti nell’aria ed il calcestruzzo stesso. La conseguenza è l’abbassamento del pH del calcestruzzo, condizione favorevole alla corrosione dei ferri d’armatura.

Per valutare il contributo di Penetron® ADMIX all’estensione della vita utile del calcestruzzo armato esposto alla carbonatazione o, in alternativa, per valutare il suo contributo all’aumento dell’affidabilità del calcestruzzo strutturale, è necessario confrontare le prestazioni di una miscela di calcestruzzo contenente Penetron® ADMIX con un calcestruzzo di riferimento senza additivo per la classe XC3/XC4, come indicato dalla Normativa BS 8500-1 (BS EN 206:2013) (https://www.facebook.com/penetronitalia/).

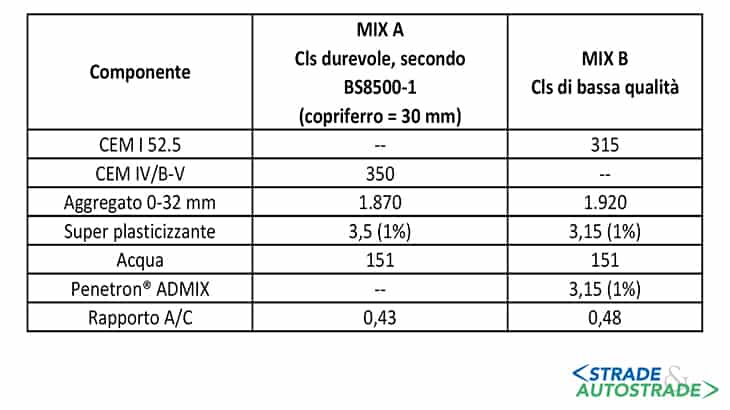

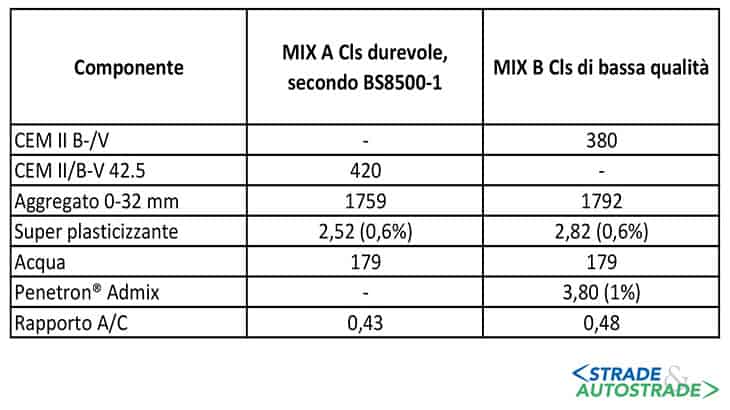

Nell’Agosto 2019 sono state prodotte, campionate e testate due miscele di calcestruzzo (A, B) nel laboratorio accreditato ISO/CEI 17025 IMM (Istituto Meccanica dei Materiali) di Grancia, Svizzera, con i dosaggi riportati in Figura 2.

La maturazione è avvenuta in una camera ad una temperatura di 20 °C ± 2 °C con 70% ± 5% di umidità relativa per 28 giorni con bagnatura periodica ogni sette giorni per 6 ore, seguendo il metodo CEN. Dal 28° al 90° giorno la CO2 è stata portata al 4%, mantenendo il ciclo di bagnatura di 6 ore ogni sette giorni.

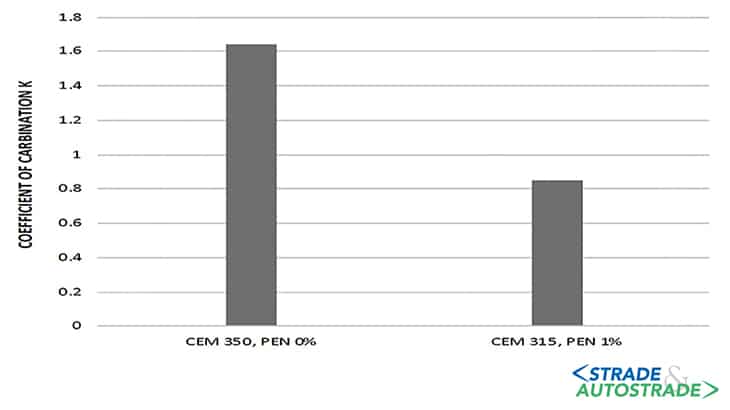

I risultati mostrati in Figura 3 evidenziano che additivando con Penetron® ADMIX all’1% un calcestruzzo con più basso tenore di cemento e con un più elevato rapporto a/c, si ottiene un incremento della resistenza alla carbonatazione (espressa mediante il coefficiente K) di quasi il 50%.

La resistenza all’attacco dei cloruri

Nel caso di strutture marine o opere stradali su cui si spargono sali disgelanti, gli ioni cloruro possono penetrare nel calcestruzzo fino a raggiungere le armature. Se sulla superficie delle armature si supera un certo tenore critico di cloruri (indicativamente dell’ordine di 0,4-1% del contenuto in peso di cemento), il ferro si depassiva, attivando la corrosione delle armature stesse.

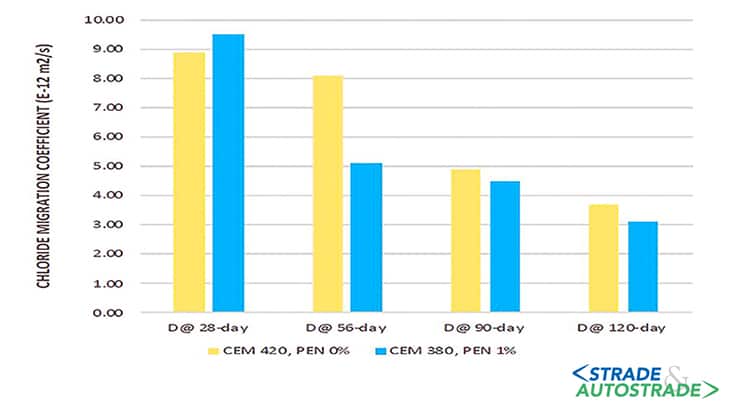

Il laboratorio IMM ha sottoposto a prova due mix design differenti, al fine di calcolare il coefficiente di resistenza alla penetrazione dei cloruri (alfa): uno adatto a esposizione in ambiente marino (alta concentrazione di cloruri) con le caratteristiche riportate nella Normativa BS 8500 (BS EN 206-1:2013) e un altro più economico, con più basso tenore di cemento, più alto rapporto acqua/cemento ed additivo Penetron® ADMIX dosato all’1%.

È stata dunque misurata la resistenza ai cloruri a 28, 56, 90 e 120 giorni, per poter calcolare a sua volta il rispettivo coefficiente alfa. Il coefficiente alfa del mix B con Penetron® ADMIX è pari a 0,75, sensibilmente più elevato di quello calcolato per il mix A.

Dai risultati delle due prove effettuate si può dedurre che l’additivazione con Penetron® ADMIX permette di:

- ridurre i rischi derivanti dalla corrosione dei ferri d’armatura dovuta alla carbonatazione e alla penetrazione di cloruri;

- utilizzare una minore quantità di cemento, riducendo i costi della miscela ed aumentandone la lavorabilità, ma ottenendo prestazioni più elevate in termini di durabilità.

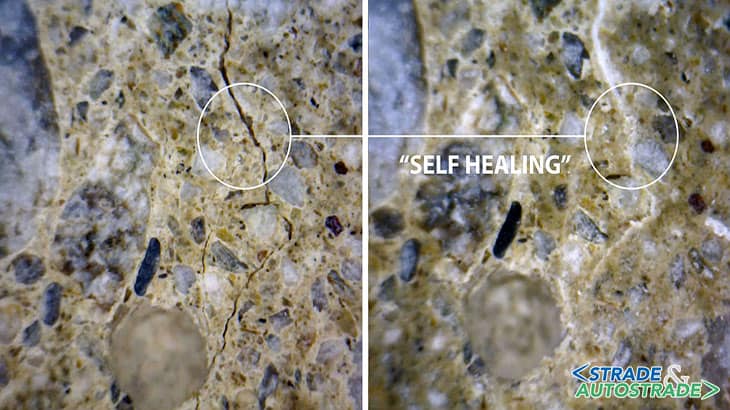

Il self-healing

Com’è noto, il calcestruzzo possiede di per sé moderate capacità di auto-sigillatura delle fessure, grazie al fatto che parte dei costituenti del calcestruzzo restano allo stato anidro.

Questi componenti, in caso di formazione di fessura, entrando in contatto con acqua o umidità formano composti che contribuiscono alla riparazione delle fessure (self-healing autogeno).

Quando al calcestruzzo vengono aggiunti additivi o, in generale, componenti che promuovono il self-healing, si parla invece di self-healing stimolato o ingegnerizzato.

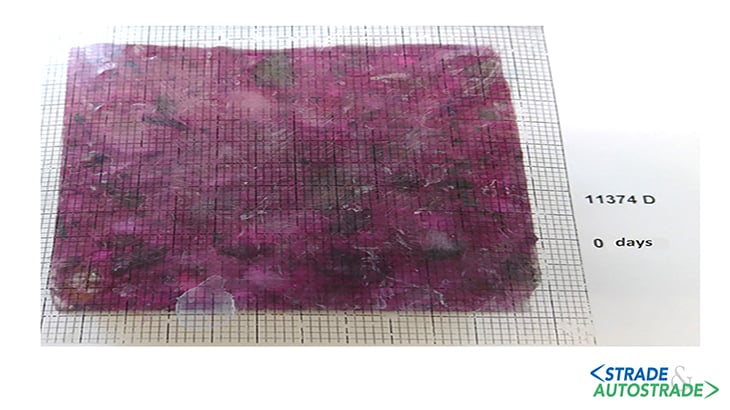

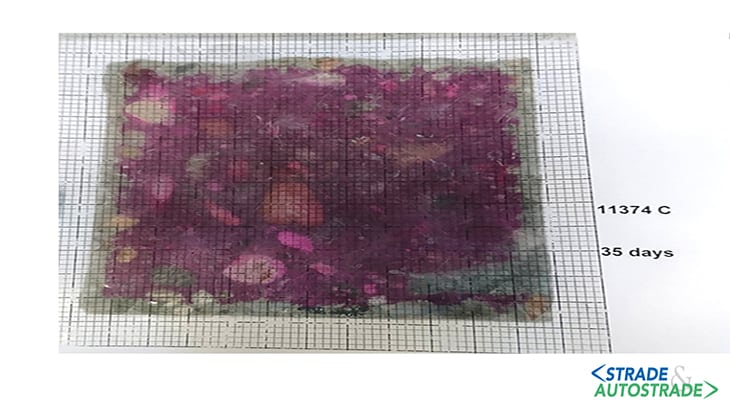

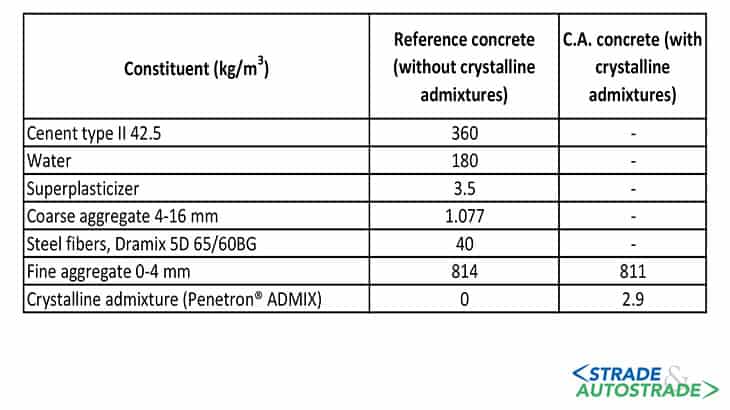

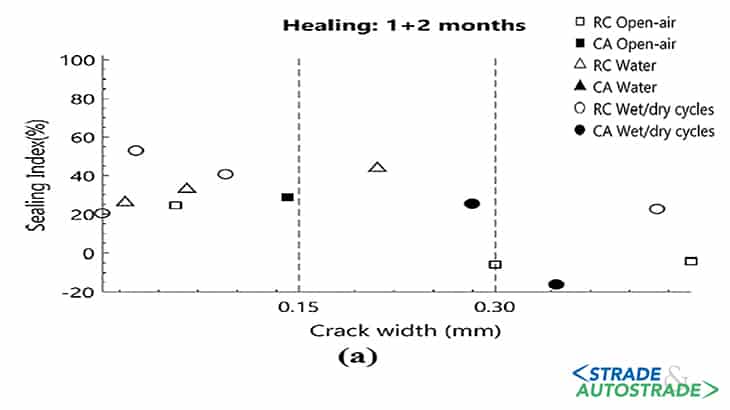

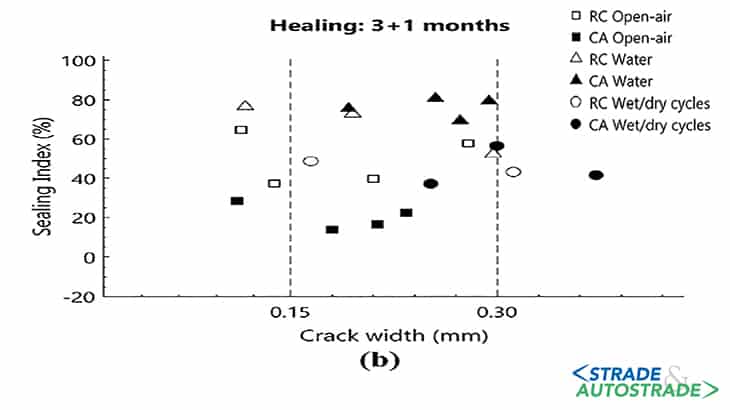

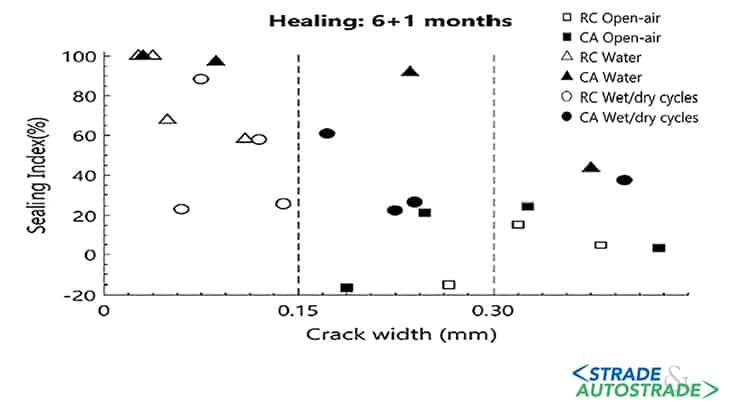

I provini fessurati, di dimensioni 150x150x50 mm3, sono stati testati in tre differenti condizioni di esposizione: immersione in acqua, esposizione in aria e cicli asciutto-bagnato per intervalli di tempo di uno, tre e sei mesi.

Alla fine di ciascun intervallo, i provini sono stati nuovamente fessurati e sottoposti alle tre condizioni di esposizione summenzionate per uno o due mesi. Tale procedimento è stato ripetuto diverse volte per un tempo totale di sperimentazione di un anno.

I risultati hanno messo in evidenza che, per lo stesso intervallo di esposizione, i provini immersi in acqua raggiungono la maggiore cicatrizzazione. In ogni caso, la presenza di Penetron® ADMIX favorisce la capacità di auto-cicatrizzazione del calcestruzzo a lungo termine anche sotto ripetuti cicli fessurativi.

Gli attuali codici di progettazione (Eurocodice 2, ACI 224R, 2001) prescrivono limiti di apertura delle fessure piuttosto severi in condizioni ambientali aggressive, quali l’esposizione ad ambienti marini.

L’auto-riparazione può estendere la vita utile delle strutture in calcestruzzo creando una barriera protettiva contro l’ingresso di cloruri.

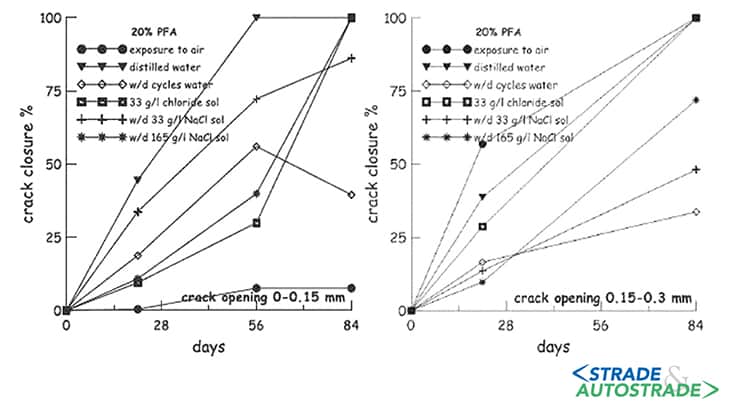

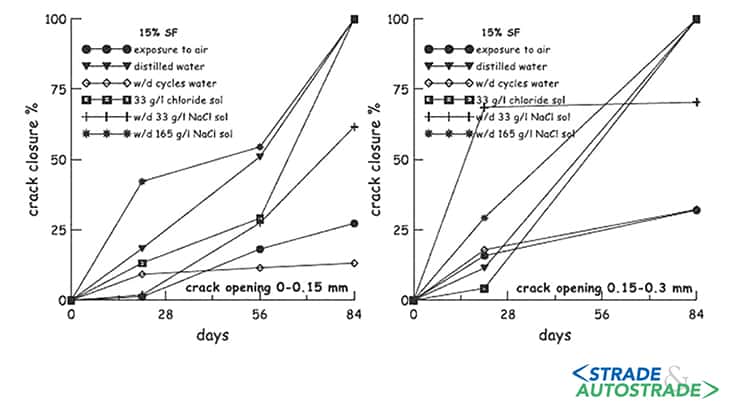

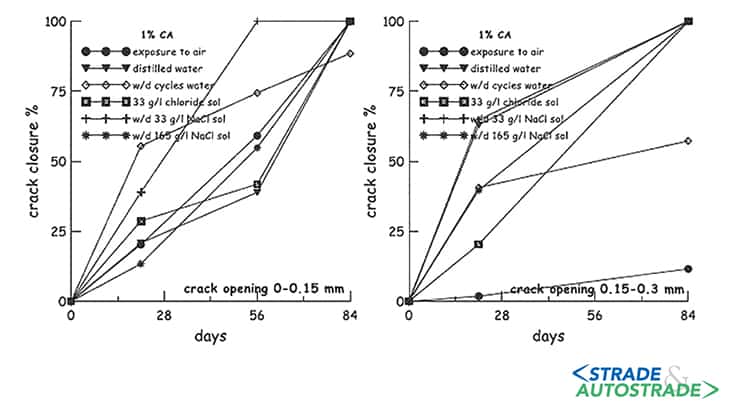

È proprio quello che hanno voluto investigare il Politecnico di Milano e l’Università di Malta, presentando i primi risultati sulla capacità di auto-cicatrizzazione di differenti miscele di malte esposte in ambienti ricchi di cloruri, studiando l’effetto di diversi sostituti di cemento e additivi.

In dettaglio:

- ceneri di combustibile polverizzate, impiegate come sostituzione di cemento in rapporti di massa diversi, pari a 0,10, 0,20, 0,30 e 0,40;

- fumo di silice, impiegato come sostituzione di cemento in rapporti di massa diversi, pari a 0,05, 0,10 e 0,15;

- Penetron® ADMIX impiegato in percentuali pari allo 0,5%, all’1% e all’1,5% del peso del cemento.

Il rapporto acqua/polvere (A/P) è sempre stato mantenuto costante a 0,55; il cemento utilizzato è CEM II 42.5 R. Sono stati prodotti dei campioni cilindrici che, dopo un periodo di cura di 21 giorni, sono stati pre-fessurati a trazione e poi sono stati esposti a sei diversi ambienti per un periodo di 84 giorni:

- esposizione all’aria aperta;

- immersione continua in acqua distillata a 20 °C;

- esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in laboratorio e 12 ore di immersione in acqua distillata;

- immersione continua in una soluzione di cloruro di sodio, con concentrazione pari a 33 g/l, simulando l’acqua del mare;

- esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in ambiente di laboratorio e 12 ore di immersione in soluzione di cloruro di sodio a una concentrazione pari a 33 g/l;

- esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in ambiente di laboratorio e 12 ore di immersione in soluzione di cloruro di sodio a una concentrazione pari a 165 g/l;

- come sperimentato in strutture dove vengono utilizzati Sali disgelanti.

Effettuate le differenti osservazioni e misurazioni, si può concludere che l’elevata attività idrofila di Penetron® ADMIX permette di ottenere prestazioni superiori in quasi tutte le condizioni di esposizione studiate e anche per fessure di ampiezza 0,3 mm, mentre le altre miscele danno risultati positivi solo per piccole fessure o in una specifica condizione di esposizione.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <