![]() Tecnologie per interventi superficiali di recupero funzionale

Tecnologie per interventi superficiali di recupero funzionale

For English version: https://www.stradeeautostrade.it/en/machines-equipments-work-sites/a-new-technology-for-the-rehabilitation-of-wearing-course/

La manutenzione stradale è un tema talmente attuale che le implicazioni sono ormai di natura politica. Molto spesso, lo stato di manutenzione si riflette sulla sicurezza delle nostre strade oltre che sul comfort di marcia.

In un Paese avanzato non si dovrebbero ammettere deroghe nemmeno su quest’ultimo, ma certamente gli aspetti di sicurezza e responsabilità rendono le scelte improrogabili.

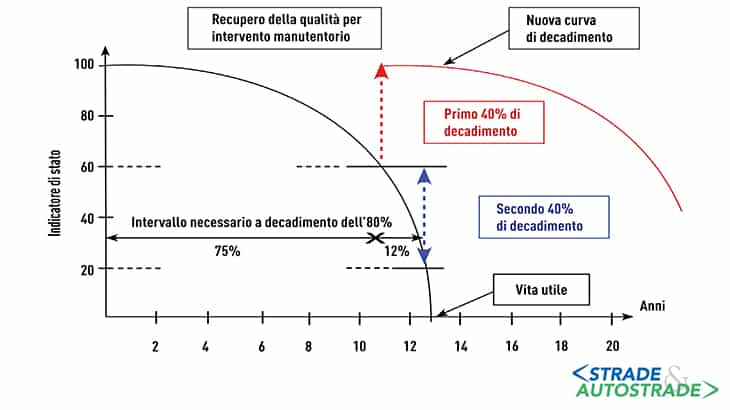

Il concetto di manutenzione è, in un certo senso, il corollario del ben dimostrato teorema della vita utile di una pavimentazione. Il grafico di Figura 1 è uno dei tanti disponibili in letteratura.

Banalmente spiegato, significa che fare domani quello che si dovrebbe fare oggi è molto più oneroso per le Amministrazioni – dunque in ultima analisi per il cittadino – e penalizzante per l’utenza.

I requisiti strutturali di una pavimentazione includono la portanza (necessaria per sopportare i carichi veicolari) e la durabilità, intesa come resistenza ai fenomeni di degrado.

I requisiti funzionali includono l’aderenza tra pneumatico e superficie di rotolamento e la regolarità del piano viabile, legati all’interazione pneumatico-pavimentazione, dunque strettamente connessi a comfort e sicurezza di guida.

Il concetto non è certo una novità per gli addetti ai lavori e sulla viabilità primaria le manutenzioni funzionali o strutturali che siano parte – anche se spesso non nella misura necessaria – del protocollo manutentivo dei Gestori.

Ben diverso è il caso della cosiddetta viabilità minore, ove spesso il termine “minore” sta a indicare una mera categoria tecnica che, però, non necessariamente riflette la priorità reale della via in seno alla comunità di riferimento. Ci si è abituati, in sostanza, al fatto che le strade debbano durare poco, essere necessariamente poco confortevoli e con la sicurezza delegata solo alla dovuta prudenza degli utenti.

Ecco allora che si interviene poco e male, solo quando la situazione è ormai insostenibile o pericolosa, contravvenendo al sopra citato teorema della vita utile: il solito asfalto a freddo posato con badile (destinato a durare qualche mese se non settimana) e la totale assenza di sigillature, per poi arrivare alla stesa di un nuovo tappeto su superfici inadeguate o, peggio, su strade con dissesti strutturali profondi. Interventi, nella migliore delle ipotesi, palliativi e che comunque generano un costo per un risultato davvero modesto.

Le tipologie di ammaloramento di una pavimentazione sono molteplici e la fenomenologia è ben descritta nella letteratura tecnica e riassunta anche in ampi cataloghi a disposizione delle Amministrazioni. Di seguito, per esempio, una breve sintesi.

Tipologie e cause di ammaloramento

I dissesti tipici delle pavimentazioni stradali flessibili possono essere classificati in varie macro categorie come segue:

- fessurazioni, distinguibili in diverse tipologie a seconda della conformazione e delle cause (tra esse sono identificabili fessurazioni ramificate o “a pelle di coccodrillo”, a blocchi, di bordo, di riflessione dei giunti, trasversali e longitudinali, da scorrimento);

- distorsioni, vale a dire alterazioni della regolarità della pavimentazione (e.g. ormaie, scorrimenti, rigonfiamenti e depressioni, corrugamenti, cedimenti del margine della carreggiata);

- pelature e sgranamenti (e.g. buche, disgregazioni e distacchi);

- alterazioni del piano di rotolamento degli pneumatici (perdite di aderenza: risalita di bitume, levigatura degli aggregati);

- rappezzi.

Per quanto scontato, occorre infatti rammentare che la pavimentazione è una struttura e non un semplice “nastro” bidimensionale, cioè una struttura sottoposta a carichi e sollecitazioni diversi e, di conseguenza, a deformazioni di varia natura.

Purtroppo, questo concetto sembra spesso essere dimenticato quando si osservano le misure di rispristino attuale sulle nostre strade, almeno appunto su quelle secondarie.

È noto che le Amministrazioni abbiano risorse limitate e che pertanto cerchino ripristinare superfici ampie con il poco disponibile, ma – si passi l’espressione – la coperta è corta. Spalmare un budget manutentivo su base areale anziché di priorità tecnica non genera vere soluzioni, al più mitiga e posticipa la problematica.

La proposta: Simex ART

Conscia di queste premesse, Simex ha voluto progettare una attrezzatura in grado di intervenire su risanamenti di tipo funzionale ma che, nello stesso tempo, abbia i seguenti obiettivi difficilmente riscontrabili nelle soluzioni tecniche oggi presenti sul mercato:

- qualità dell’intervento;

- durabilità del ripristino;

- possibilità di riciclare il materiale così prodotto in lavorazioni successive;

- ecocompatibilità della tecnologia.

Si tratta sostanzialmente di ripristini in grado di garantire, per un periodo esteso nel tempo, la sicurezza e il comfort di marcia intervenendo in modo puntuale, ovvero esteso, con una flessibilità non presente sul mercato (https://bit.ly/3s01lL3).

Nello specifico, Simex ha deciso di sviluppare una tecnologia che si inserisca nell’ambito degli interventi superficiali di recupero funzionale, con profondità variabile tra i 5 e 7 cm.

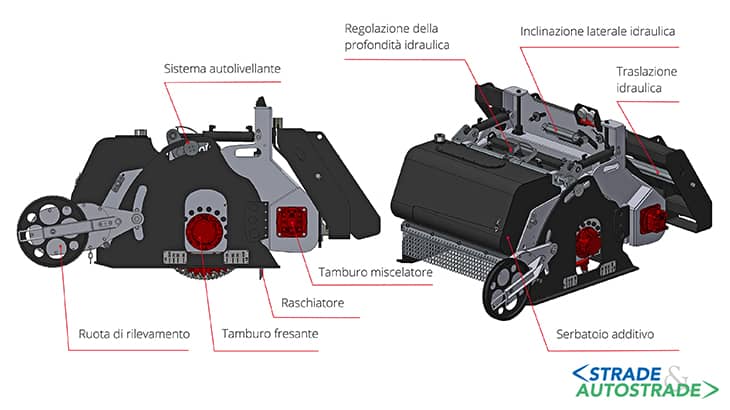

Partendo dalla consolidata tecnica di fresatura autolivellante delle fresatrici PL, Simex propone un’attrezzatura che, dopo la fase di fresatura, sfrutta un additivo chimico ecosostenibile per rigenerare a freddo il granulato di conglomerato bituminoso prodotto.

Grazie anche alla preziosa collaborazione con il Dipartimento di Ingegneria Civile, Chimica, Ambientale e dei Materiali dell’Università di Bologna, sono stati effettuati vari test di laboratorio e di cantiere verificando la validità dell’approccio scelto. L’attrezzatura sarà disponibile sul mercato nel secondo semestre 2022 ed è stata presentata in anteprima ad ASPHALTICA nel Novembre 2021.

L’operatività del metodo brevettato Simex

Simex ART si fa carico di tutto con un’unica attrezzatura. Il cantiere mobile con una squadra di pochi addetti risulta rapido e snello nella sua composizione, poiché tutto l’occorrente può essere trasportato in sito con un unico mezzo su cui caricare la fresa/miscelatrice, una pala compatta, un compattatore, uno spandicemento.

Le operazioni di cantiere si articolano in tre fasi principali:

- una prima fase dove si aziona solo il tamburo fresante di Simex ART a una profondità compresa tra i 5 e i 7 cm, a seconda dell’entità dell’ammaloramento, nebulizzando all’occorrenza acqua per garantire l’abbattimento delle polveri;

- dopo aver distribuito del cemento sul fresato ottenuto, si procede con una seconda passata azionando anche il secondo tamburo, quello miscelatore, che mescola il fresato all’additivo (il corretto dosaggio proporzionale di prodotto è garantito dalla presenza di una ruota di rilevamento della velocità di avanzamento). In questa fase, si nebulizza acqua per ottenere il corretto tasso di umidità del fresato;

- infine, si procede alla compattazione. Il risultato finale è un conglomerato bituminoso rigenerato al 100%, immediatamente transitabile e altamente sostenibile.

È possibile che, dopo la fresatura, il materiale richieda un secondo passaggio prima di essere miscelato. Occorre, in pratica, che la granulometria del materiale abbia determinate caratteristiche tecniche prima dell’aggiunta dell’additivo.

I vantaggi operativi

- Ripristino dell’ammaloramento in modo funzionale, veloce e duraturo nel tempo;

- cantiere stradale ridotto e dinamico: pala compatta + Simex ART, compattatore, eventuale stendicemento;

- nessun costo di gestione o trasporto di materie prime;

- ridotto disturbo alla circolazione.

I vantaggi ambientali

- Impatto zero: si riutilizza il 100% del materiale in sito;

- rigenerazione dell’asfalto ripetibile anche in manutenzioni successive;

- impiego di materiali ecocompatibili;

- nessuna movimentazione e gestione di rifiuti speciali.

La miscela

Da quanto descritto, si evince che il processo è concettualmente riconducibile a un recupero in sito, in modo del tutto analogo al riciclaggio a freddo ma, tuttavia, con due differenze sostanziali; lo spessore massimo deve essere inferiore ai 10 cm e la superficie deve essere transitabile nell’arco di brevissimo tempo (in relazione alle condizioni di maturazione della miscela) senza fare uso di alcuna stesa di nuovo materiale.

Portare il concetto di riciclaggio a freddo s.l. a livello di tappeto ha richiesto di ripensare completamente la miscela di riferimento e la tipologia di attrezzatura. La tecnica del riciclaggio a freddo di tipo strutturale, con emulsione convenzionale o bitume schiumato, richiede infatti la successiva ricopertura con strato di usura.

Inoltre, richiede di operare con grandi macchine non facilmente gestibili in contesti urbani o residenziali per spessori così ridotti.

Ci si è pertanto indirizzati verso una miscela di pezzatura calibrata (massimo 10/12) addizionata con additivi di tipo rigenerante di nuova generazione, in grado di restituire al conglomerato esistente le caratteristiche perse nel tempo per i processi ossidativi, agendo insieme a un legante idraulico, tipicamente cemento.

Peraltro, con questo tipo di prodotto viene assicurata la totale ecocompatibilità della miscela e la possibilità di un suo ulteriore riciclo per eventuali successive manutenzioni.

L’obiettivo di Simex è quello di poter rimanere aperti a una vasta gamma di tecnologie possibili, ma occorreva affidarsi a prodotti ampiamente testati per eliminare la “variabile chimica”.

È nata così una naturale partnership sperimentale tra Simex e Iterchimica, Azienda italiana di riferimento per questa tipologia di prodotti. Si rimanda pertanto alle pubblicazioni Iterchimica per approfondimenti tecnici sull’Iterlene (si veda “Strade & Autostrade” n° 126 Novembre/Dicembre 2017 a pag. 76 con https://www.stradeeautostrade.it/asfalti-e-bitumi/anche-per-le-buche-esiste-un-rimedio/).

La sfida che si è posta, tuttavia, derivava dall’applicazione in situ dal momento che le precedenti esperienze erano tutte relative alla miscelazione in impianto o piccola betoniera con tempi e modalità difficilmente riproducibili in cantiere.

Un esempio di applicazione

Al fine di validare la proposta, si sono eseguiti un buon numero di test nel Bolognese concentrandosi in una prima fase su tipologie di strade come ce ne sono tante in Italia. Strade minori ma con un significativo traffico residenziale e agricolo, sviluppatosi su vecchie strade rurali, strade che pertanto mancano di una vera progettazione e che sono state pavimentate su sottofondi spesso incerti.

Inevitabile dunque che, nel tempo, presentino ammaloramenti di varia natura che si riflettono sul conglomerato bituminoso, provocando fessurazioni; da qui la possibilità ad acqua e gelo di svolgere la nefasta azione di disgregazione successiva. Sono stati quindi eseguiti rappezzi di larghezza 1 m e per una lunghezza media di circa 4/6 m ciascuno.

La superficie è risultata transitabile dopo circa tre ore. Dopo qualche giorno, sono state prelevate delle carote per eseguire delle prove di trazione indiretta. Tutte hanno dato risultati soddisfacenti e superiori a 0,20 N/mm2: un primo indizio che si fosse sulla buona strada.

In una seconda fase più avanzata, si è voluto ulteriormente testare il metodo su strade urbane di medio traffico ma caratterizzate da un significativo transito di mezzi pesanti legati a locali attività industriali. Esperienze cha hanno visto la partecipazione dell’Università di Bologna che ha consentito una rigorosa ed esaustiva verifica dei risultati.

I dati che seguono sono ricavati dalla tesi di Beatrice De Pascale “Innovative cold in-situ recycling of wearing course layers: laboratory and field characterization of 100% RAP asphalt concretes”, per il conseguimento della Laurea magistrale presso il DICAM dell’Università di Bologna nell’anno accademico 2020/2021, che prende in considerazione diversi siti sperimentali.

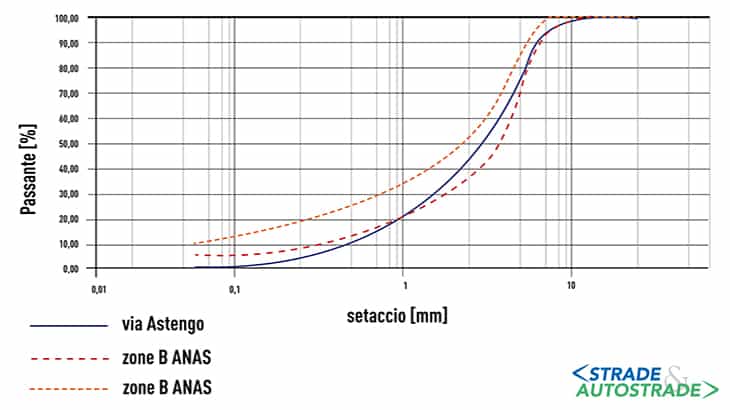

A titolo di esempio, si riporta qui l’esperienza fatta nel comune di San Giovanni in Persiceto (BO) in Via Astengo. La pavimentazione in oggetto era caratterizzata da un’evidente ragnatela di crepe che interessava l’ampiezza della carreggiata.

La larghezza di lavoro è stata di 1 m per una lunghezza di intervento di 8 m. Per riabilitare un tratto è stata necessaria un’ora e mezza con nessuna movimentazione di materiali e esiguo impegno di mano d’opera.

Il materiale risultante dalla prima fase di fresatura è illustrato nella foto. Trattandosi di un ripristino del solo tappeto d’usura ammalorato, la macchina è stata impostata a una profondità di 50 mm.

È stata effettuata una prima valutazione della distribuzione granulometrica, utilizzando il setaccio di riferimento da 1 mm e la percentuale di materiale passante è stata circa del 17%, in accordo con l’obiettivo prefissato in fase di mix design in laboratorio. Questo risultato suggerisce che la macchina è in grado di fornire il materiale secondo una distribuzione granulometrica adeguata.

Prima di iniziare con la seconda fase, quella di miscelazione, è stato steso l’1,5% di cemento Portland 32,5 e la macchina predisposta per un dosaggio di 2,5% di additivo chimico. Il prodotto miscelato dopo il secondo passaggio evidenzia buona omogeneità e buona dispersione dei leganti.

Completata questa fase, il materiale viene livellato manualmente con apposita attrezzatura per garantire una superficie piana. L’ultimo è la compattazione con un rullo tandem compatto da 600 kg. La strada può così essere già aperta al traffico.

Poche ore per la posa e la maturazione sono sicuramente vantaggiose ma il materiale sviluppa nell’immediato tutte le prestazioni meccaniche necessarie per garantire sicurezza. A tal fine, è stata anche eseguita la prova di aderenza.

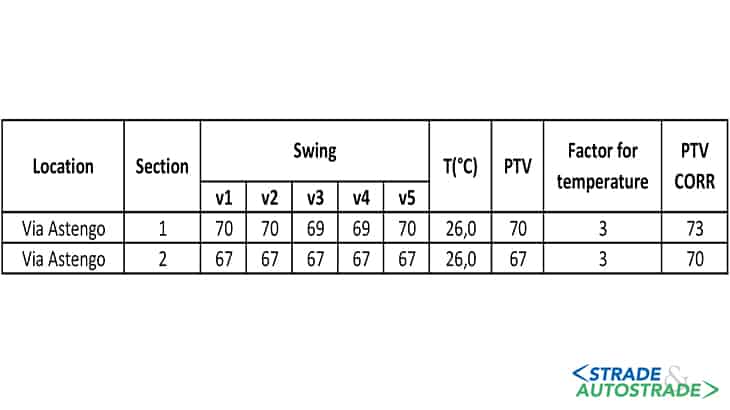

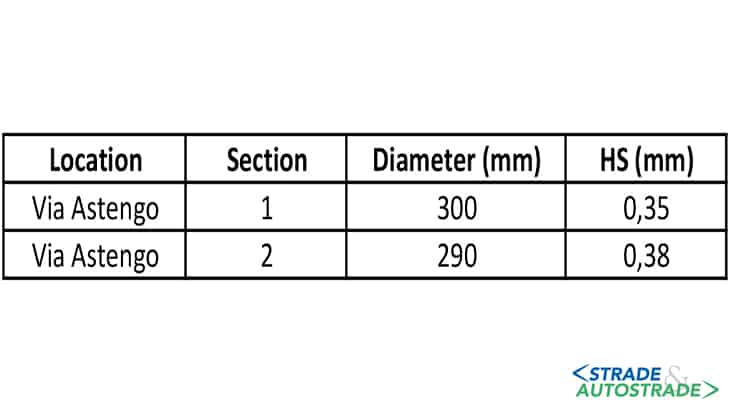

La Figura 9 riporta il risultato per il valore di pendolo. I risultati della macrotessitura superficiale sono riportati invece riportati in Figura 10.

I risultati dei carotaggi

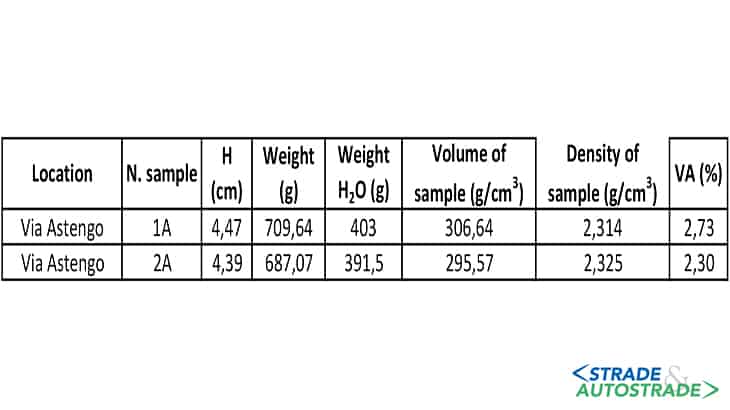

Nei vari siti oggetto di sperimentazione sono stati inoltre eseguiti carotaggi: in Figura 11 un esempio di quanto ottenuto in Via Astengo.

Da una prima analisi visiva, è possibile osservare che non vi è alcuna soluzione di continuità tra la nuova usura e la vecchia pavimentazione indizio che si riesce a creare un nuovo strato di usura che si ammorsa al vecchio sottostante. Il contenuto di vuoti d’aria di ciascun campione di carote è invece riportato di seguito.

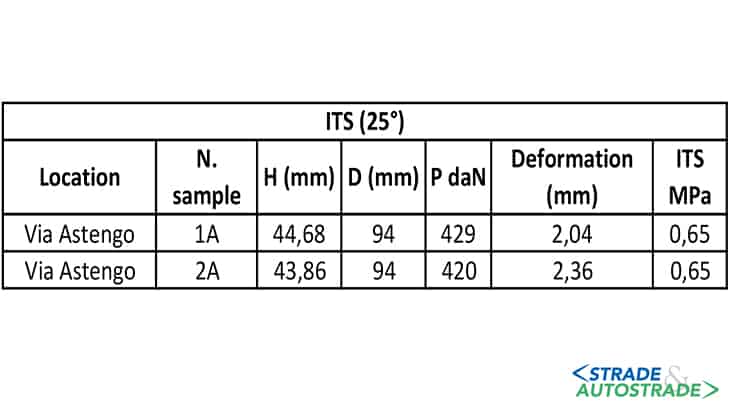

I risultati dalle prove di resistenza trazione indiretta sono riportati nella Figura 13 sotto.

Considerando come valore di riferimento un ITS di 0,35 MPa, si osserva come i valori siano ben oltre il requisito e dunque in grado di garantire una adeguata prestazione per il tipo di intervento.

In conclusione, con il metodo Simex si ottengono ripristini con prestazioni significative che si traducono in durabilità e sicurezza.

Si opera con un cantiere stradale ridotto e dinamico: non occorre intervenire con macchine di grandi dimensioni, con sensibile riduzione del disturbo al traffico veicolare e con pochi addetti e un unico veicolo contenente le attrezzature necessarie.

Inoltre, si evitano tutti i trasferimenti di fresato da e per il cantiere riutilizzando in toto il materiale della pavimentazione esistente. Una scelta di sostenibilità che semplifica l’iter di gestione del fresato tagliando i costi di intervento, riutilizzando solo materiali preesistenti, riabilitando il conglomerato bituminoso usurato.

Questa operazione è peraltro ripetibile anche in manutenzioni successive.

ART a disposizione delle Aziende del settore: la prova con Tolomio Srl

Nella giornata di lunedì 21 Febbraio 2022, si è svolta una prova su strada a San Giovanni in Persiceto (BO), in Via Tivoli, che ha visto coinvolti oltre al reparto R&D di Simex anche l’Azienda Tolomio Srl di Borgoricco (PD), specializzata nel settore delle costruzioni stradali e delle infrastrutture pubbliche.

Tolomio, da molti anni, guarda con interesse alle tecniche di rigenerazione dell’asfalto ammalorato in ottica sostenibile e ha avviato a tal proposito uno specifico progetto denominato “Restreet”. Per questo motivo, ha richiesto di poter approfondire nel dettaglio la tecnologia Simex per la rigenerazione dell’asfalto e di provare in anteprima ART 1000.

L’Azienda ha svolto un primo test su una superficie ammalorata di 8 m di lunghezza e un secondo, più contenuto, di 3 m, sfruttando la larghezza di 1 m dei tamburi. In entrambi i casi, si è deciso di lavorare a una profondità di fresatura di 70 mm.

Dopo un iniziale training sul prodotto, Tolomio ha eseguito la metodologia operativa messa a punto dal reparto R&D di Simex per ART 1000. In sintesi, dopo la fresatura, grazie al secondo tamburo ed al sistema di miscelazione dell’additivo integrato, è stato ottenuto un conglomerato bituminoso rigenerato pronto per la successiva compattazione.

L’Azienda ha potuto utilizzare un rigenerante naturale a base vegetale di proprio reperimento, a dimostrazione del fatto che la tecnologia ART è spendile con diversi additivi pensati per la rigenerazione a freddo del granulato di conglomerato bituminoso.

In entrambe le prove, il risultato è stato ampiamente soddisfacente, ottenendo il completo ripristino del dissesto stradale in maniera rapida e, soprattutto, rendendo il tratto di carreggiata interessato dai lavori immediatamente transitabile.

Simex ha intervistato Fabio Tolomio, Direttore Tecnico della Tolomio Srl al fine di approfondirne la funzionalità.

“Simex”: “Quali sono i principali vantaggi operativi di Simex ART per le metodologie di rigenerazione in situ dell’asfalto, come ad esempio il vostro “Restreet”?”.

“Fabio Tolomio”: “Simex ART permette di snellire e migliorare la procedura di rigenerazione, ma soprattutto permette di affrontare qualsiasi situazione stradale esistente e di adattarla alle proprie esigenze, ovvero scegliendo la granulometria più adatta”.

“Simex”: “In che misura, secondo la vostra esperienza, la rigenerazione del conglomerato bituminoso può portare dei benefici agli Enti Gestori delle reti stradali?”.

“FT”: “Per quanto riguarda la nostra realtà, l’idea è nata per dare la possibilità a tutti gli Enti Gestori di avere più sicurezza stradale, in qualsiasi periodo dell’anno (anche in inverno sotto 0 °C), riducendo i costi dal 30 al 50% rispetto alla manutenzione tradizionale e ad impatto ambientale pari a zero”.

“Simex”: “Qual è ad oggi, per le vostre aree di riferimento, la richiesta di questa tipologia di intervento e quali i casi per cui la consigliereste?”.

“FT”: “Hanno un potenziale infinito, possono essere utilizzate ove è presente il conglomerato bituminoso ammalorato (ragnatele, avvallamenti, disconnessioni tra la pavimentazione), quindi in ogni situazione stradale. La nostra proposta commerciale, che prevede l’utilizzo di tecnologie coperte da brevetto, è mirata dal singolo intervento localizzato su misura, a partire da un minimo di 1 m2”.

![]() Tecnologie per interventi superficiali di recupero funzionale –

Tecnologie per interventi superficiali di recupero funzionale –

For English version: https://www.stradeeautostrade.it/en/machines-equipments-work-sites/a-new-technology-for-the-rehabilitation-of-wearing-course/

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <