Viviamo un epoca in cui la sensibilità ai temi ambientali sta inevitabilmente aumentando e, in modo considerevole, giornalmente veniamo a conoscenza di informazioni relative a ghiacciai le cui dimensioni diminuiscono in modo importante, specie marine che si spostano dal proprio habitat naturale e migrano verso altre aree del pianeta a causa dell’aumento della temperatura media dei mari e vi sarebbero tanti altri esempi da menzionare.

Gli Esperti e gli Scienziati hanno spiegazioni diverse: vi sono alcuni che assegnano la responsabilità di tali importanti cambiamenti all’attività antropica, altri che sostengono che si tratta di un’evoluzione naturale che avverrebbe indipendentemente dall’attività dell’uomo.

Certamente, l’azione dell’uomo che spinge a evolvere continuamente la tecnologia ha tanti “pro”, ma anche dei “contro”: ognuno di noi sposa la teoria che lo convince di più relativamente alla gestione dell’ambiente e dell’opportunità o meno di forzare lo sviluppo; probabilmente non è attualmente possibile definire con certezza chi abbia o meno ragione, ma si può certamente convergere su almeno un concetto: non possiamo e non dobbiamo abusare delle risorse naturali dello splendido pianeta che abitiamo.

Sempre più frequentemente si discute su come incrementare l’utilizzo di energie rinnovabili e di andare verso “l’economia circolare”, in pratica riciclare il più possibile.

Il nostro settore di riferimento, quello delle infrastrutture e più in dettaglio delle pavimentazioni stradali, offre una grande opportunità per andare sempre più verso la direzione dell’economia circolare: infatti le pavimentazioni stradali sono riciclabili al 100% e per un numero molto elevato di volte.

Sono molti anni che il Gruppo Ammann (https://www.ammann.com/it/) investe in tecnologia che possa consentire di riciclare in modo efficiente ed efficace il fresato asfaltico, ma soprattutto nel pieno rispetto delle Normative che regolano le emissioni in atmosfera.

Dal punto di vista operativo, è necessario comprendere che per utilizzare al meglio il conglomerato bituminoso di recupero in impianto è opportuno un cambio di approccio.

Al pari di una qualunque altra materia prima, esso va gestito correttamente: deve essere selezionato e immagazzinato in base all’origine, ad esempio, se proveniente dalla demolizione di pavimentazione per la cui costruzione è stato utilizzato bitume modificato e deve essere immagazzinato a parte in modo tale che sia possibile riutilizzarlo sfruttando pienamente le caratteristiche del bitume modificato.

Più in generale, il conglomerato bituminoso di recupero deve essere frantumato e opportunamente selezionato in classi granulometriche per la progettazione delle ricette che lo conterranno.

L’RSS120

Accenniamo brevemente che per tale scopo è stato sviluppato l’RSS120, che è in grado di frantumare e selezionare il fresato mantenendone inalterate le caratteristiche principali e preparandolo correttamente al successivo utilizzo nell’impianto per la produzione di conglomerato bituminoso.

Una volta pronto per l’utilizzo in impianto, il fresato deve essere processato correttamente: vi sono diverse possibilità, che vanno dall’introduzione del fresato direttamente nel mescolatore, piuttosto che l’introduzione in anello nell’essiccatore principale, ma in questo articolo intendiamo focalizzarci sulla tecnologia che utilizza un essiccatore dedicato per la fase di deumidificazione e riscaldamento.

Il Gruppo Ammann ha deciso che per trovare la migliore tecnologia di processo fosse il caso di abbandonare la sola via dell’empirismo abbinando ad essa anche quella scientifica, avviando dei progetti di ricerca in collaborazione tra il proprio dipartimento di Ricerca e Sviluppo e alcune Università.

Il primo lavoro aveva lo scopo di capire come gestire l’essiccazione e il riscaldamento del conglomerato bituminoso di recupero senza alterarne le caratteristiche che permettono il riutilizzo del bitume in esso contenuto.

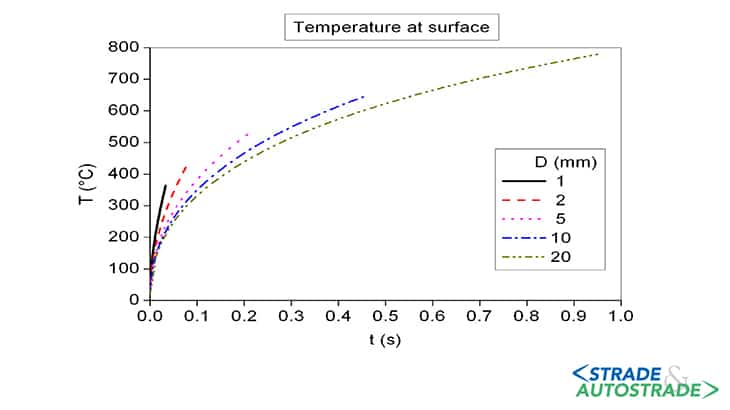

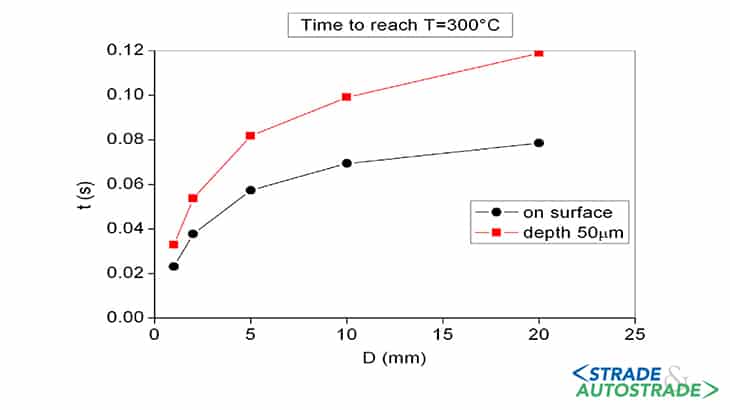

Alcuni tra i primi risultati di simulazioni numeriche complesse e, soprattutto, validazioni sul campo, sono i diagrammi delle Figure 3A e 3B sotto.

La Figura 3A mostra come sia sufficiente un solo decimo di secondo per far raggiungere la temperatura superficiale di quasi 400 °C a un sassolino del diametro apparente di 5 mm; la Figura 3B esplicita che il livello termico di 300 °C si raggiunge rapidamente anche a una profondità di circa 50 μm.

Essendo il conglomerato di recupero costituito da aggregati lapidei ricoperti di bitume, il raggiungimento di temperature elevate, coinvolgendo anche il film di bitume che ricopre gli aggregati, provoca la perdita di tutti i composti volatili e conseguentemente la perdita delle caratteristiche fondamentali per un suo corretto riutilizzo che possa garantire le necessarie prestazioni nel tempo della pavimentazione stradale.

Al di là di approfondite considerazioni chimico-fisico che è senz’altro possibile fare in altre sedi, l’esperienza conferma che il livello termico oltre il quale il conglomerato bituminoso di recupero non deve essere esposto è di circa 200-220 °C; è esperienza comune che quando il bitume vergine raggiunge temperature superiori ai 200 °C iniziano fenomeni di cracking.

Il recupero in impianto del fresato deve quindi avvenire in modo tale da non superare le temperature critiche.

Il know how di Ammann si è quindi sviluppato nella direzione di sviluppare essiccatori con geometrie e conformazioni tali da avere un scambio termico controllato che mantenga quindi il fresato all’interno di intervalli di livelli termici opportunamente individuati per mantenere intatte le caratteristiche del bitume e non generare emissioni superiori ai livelli consentiti dalle norme in materia di protezione ambientale.

Il primo passo ha visto lo sviluppo degli essiccatori della famiglia RAH, in grado di processare il 50, il 60 e il 100% di fresato.

L’RAH100

La punta di diamante è senz’altro l’RAH100: questo essiccatore non lavora con il concetto di scambio diretto, cioè quando il prodotto da essiccare potrebbe essere a contatto con la fiamma, ma lavora a scambio indiretto, quindi i prodotti della combustione sono generati in una camera separata e poi veicolati nella zona di scambio termico con il prodotto da essiccare e riscaldare.

La prima versione dell’RAH100 è stata presentata da Ammann alla fiera BAUMA dell’anno 2007 e da allora continuamente migliorata ed evoluta, raggiungendo livelli di efficienza ad oggi elevatissimi, anche grazie al fatto di avere un numero di installazioni elevato in tutto il mondo, dall’Europa all’Australia.

I vantaggi di un utilizzo spinto del fresato non sono solo ambientali, ma anche economici: uno degli aspetti più delicati è dovuto al fatto che il fresato contiene bitume che, una volta riscaldato, torna ad avere la propria caratteristica fondamentale – cioè di “essere legante” – e quindi avere una certa adesione superficiale. Il mercato ha quindi incentivato Ammann a sviluppare sempre più la tecnologia.

Dobbiamo rammentare che in origine gli impianti di produzione di conglomerato bituminoso sono stati pensati per essere “percorsi” da aggregati caldi, i quali presuppongono l’utilizzo di precise geometrie per poter scorrere nelle varie parti componenti gli impianti.

Tali geometrie non sono però ottimali per un materiale “adesivo” che in alcune situazioni potrebbe fermarsi in alcuni passaggi interni e creare delle ostruzioni; il problema non è certo di facile soluzione, ma Ammann – in virtù della grande esperienza accumulata negli anni – al BAUMA dell’anno 2013 ha presentato, in prima assoluta nel proprio settore di riferimento, l’impianto HRT, High Recycling Technology, in grado di recuperare fino al 100% di fresato senza dover affrontare tutti gli inconvenienti sopra menzionati.

Vi sono dei criteri semplici alla base del concetto HRT: il primo è quello di evitare il più possibile variazioni di flusso al materiale, il secondo di utilizzare la gravità per spostare il fresato caldo verso il mescolatore.

La sintesi di questi due criteri è l’aver posizionato l’essiccatore RAH100 direttamente sulla verticale del mescolatore.

L’aver prodotto diversi esemplari posizionati in diverse parti del mondo ha costruito una esperienza e sensibilità unica nel progettare al meglio i dettagli dell’HRT, per consentire che il processo di produzione si svolga al meglio, e il livello raggiunto sia certamente il più avanzato esistente.

Anche il sistema di controllo e gestione AS1 ha beneficiato di sviluppi tecnologici profondi. È da tempo offerta con l’HRT la versione EcoView che monitora e gestisce costantemente l’energia utilizzata dall’impianto per la produzione di conglomerato bituminoso.

Vi sono Produttori di conglomerato che hanno effettuato valutazioni comparative tra i diversi costruttori e gli impianti di Ammann sono risultati i meno energivori in assoluto, vale a dire che la quantità di energia utilizzata per tonnellata di conglomerato prodotta è la più bassa in assoluto.

Ammann investe costantemente nello sviluppo del proprio know how e le linee di prodotto RAH e HRT ne sono la prova tangibile.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <